一种中通道梁搭接结构

文献发布时间:2023-06-19 19:27:02

技术领域

本发明属于汽车领域,具体属于一种中通道梁搭接结构。

背景技术

现有的汽车车身前地板中通道总成大部分主要由中通道本体、中通道纵梁、中通道支架构成,主要的结构形式有如下几种:一种是中通道支架焊接在中通道本体下表面,或者中通道支架焊接在中通道本体上表面,与中通道纵梁没有搭接,截面没有贯通成腔,这种结构Y向的刚度弱,局部强度差,支架模态低,尤其对于四驱车型,有中间传动轴的连接点,容易因为传动轴支架刚度不够、模态偏低引起加速轰鸣、抖动、路面噪声大等问题。还有一种是,中通道支架与中通道本体、中通道纵梁焊接或螺接,中通道本体与中通道纵梁、前地板焊接,这种结构焊接形式复杂,密封性能不高,成本较高。

综上所述,现有技术中的前地板中通道存在刚度弱,局部强度差,并且结构复杂,加工成本高的问题。

发明内容

为了解决现有技术中存在的问题,本发明提供一种中通道梁搭接结构,结构简单、成本低、强度刚度高。

为实现上述目的,本发明提供如下技术方案:

一种中通道梁搭接结构,包括中通道本体;

所述中通道本体的两侧延伸至中通道左纵梁和中通道右纵梁上;

所述中通道本体与中通道左纵梁和中通道右纵梁进行焊接固定在前地板上;

所述中通道本体上设置有中通道后加强板、中通道中加强板、中通道前加强板;所述中通道后加强板和中通道前加强板与两侧中通道左纵梁和中通道右纵梁进行焊接。

优选的,所述中通道前加强板上设置有主定位孔、工艺孔和次定位孔;所述中通道前加强板的一侧面为与中通道本体的焊接面;中通道前加强板的两侧面为与中通道左纵梁和中通道右纵梁进行焊接的中通道纵梁焊接面。

优选的,所述中通道后加强板、中通道中加强板、中通道前加强板均采用冲压成型。

优选的,所述中通道左纵梁和中通道右纵梁均采用冲压成型。

优选的,所述中通道左纵梁和中通道右纵梁上均设置有中通道前加强板烧焊凸台和中通道前加强板烧焊凸台;分别用于与中通道后加强板和中通道前加强板进行烧焊连接。

优选的,所述中通道本体与中通道前加强板之间通过中通道左纵梁、中通道右纵梁和前地板形成封闭结构。

优选的,所述中通道后加强板和中通道前加强板与两侧中通道左纵梁和中通道右纵梁通过焊点与烧焊进行焊接。

优选的,所述中通道本体上设置有加强筋。

优选的,所述中通道本体与中通道左纵梁和中通道右纵梁的外侧,以及前地板通过焊点于焊接面进行点焊连接。

与现有技术相比,本发明具有以下有益的技术效果:

本发明提供一种中通道梁搭接结构,通过中通道本体延伸至中通道纵梁外端,中通道纵梁外侧与中通道本体、前地板焊接,内侧与中通道本体、中通道加强支架焊接,且中通道加强支架与中通道纵梁形成贯通的截面,使得中通道总成结构在能够改善安全碰撞性能基础上,提升车身Y向刚度和模态,同时提高中通道支架的刚度模态,降低车身敏感度,获得良好的NVH性能。本发明焊接顺序简单,针对同平台混动的PHEV车型局部沿用改动简单,减少制造成本与周期。密封性好。

本发明通过延长中通道本体Y向的宽度,使其与中通道纵梁在外端焊接关系简单,同时一体成型也提升中通道本体局部的刚度强度,提升性能,节约开发时间成本。本发明通过在中通道加强板内端设计截面,与中通道加强支架搭接容易,焊接简单,同时使得中通道位置截面形成贯通的截面,提升了整体Y向、Z向刚度,提升安全碰撞性能,车身弯曲模态,同时也极大的改NVH性能。本发明通过中通道与前地板在中通道纵梁外端连接,减少内端焊接区域,改善密封性能。本发明整体结构焊接工艺更加简单,针对平台车的局部沿用更容易,降低开发成本。

附图说明

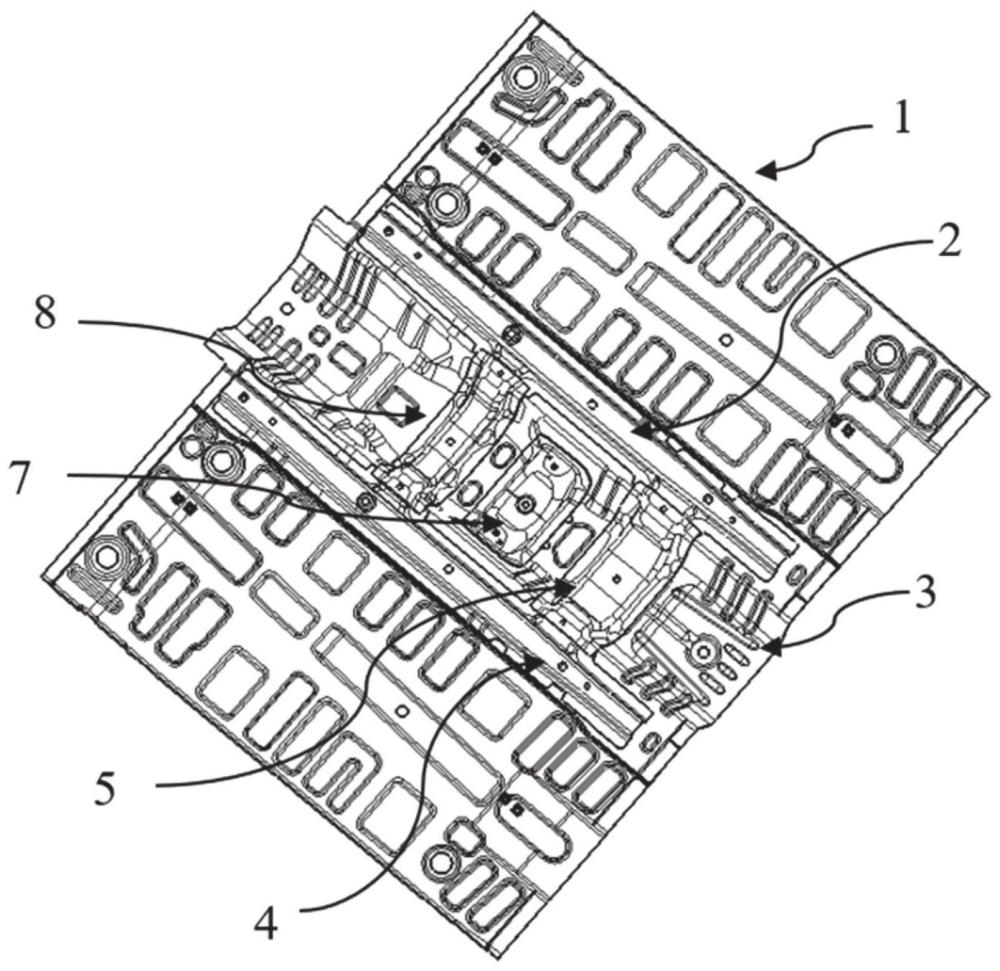

图1为本发明中通道加强结构总成及前地板示意图;

图2为本发明中通道总成示意图;

图3为本发明中通道本体示意图;

图4为本发明中通道纵梁示意图;

图5为本发明中通道右纵梁示意图;

图6为本发明中通道前加强板支架示意图;

图7为本发明中通道中加强板支架示意图;

图8为本发明中通道后加强板支架示意图;

图9为本发明中通道加强结构截面示意图;

图10为本发明中通道加强板模态识别曲线。

附图中:1为前地板;2为中通道左纵梁;3为中通道本体;4为中通道右纵梁;5为中通道后加强板;6为烧焊;7为中通道中加强板;8为中通道前加强板;9为中通道前加强板烧焊凸台;10为中通道后加强板烧焊凸台;11为主定位孔;12为工艺孔;13为次定位孔;14为中通道纵梁焊接面;15为焊接面。

具体实施方式

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

实施例

如图1所示,本发明的一种中通道梁搭接结构,包括中通道左纵梁2、通道本体3、中通道右纵梁4、中通道后加强板5、中通道中加强板7、中通道前加强板8。

本发明通过延伸中通道本体3的面积,优化中通道纵梁、加强支架的搭接截面,改善中通道本体、加强支架与纵梁的焊接关系,以满足同平台改款车型的沿用需求,同时达到性能目标。

中通道左纵梁2和中通道右纵梁4采用冲压成型的结构件,布置在中通道本体3上,中通道左纵梁2和中通道右纵梁4的外侧通过焊点与中通道本体3、前地板1焊接,中通道左纵梁2和中通道右纵梁4的内侧与中通道本体3、中通道后加强板5、中通道前加强板8通过焊点与烧焊6连接。中通道后加强板5、中通道中加强板7、中通道前加强板8为冲压成型的结构件,加强板前后焊接边与中通道本体点焊连接,左右焊接边中部与中通道纵梁烧焊连接,左右端部与中通道左纵梁2、中通道右纵梁4、中通道本体3通过焊点连接。

中通道本体3与中通道左纵梁2和中通道右纵梁4外侧,以及前地板1通过焊点于焊接面15点焊连接。中通道本体3与中通道左纵梁2和中通道右纵梁4内侧通过焊点连接。中通道左纵梁2和中通道右纵梁4的内侧截面处通过烧焊16与中通道后加强板5和中通道前加强板8进行连接。中通道中加强板7与前地板1通过点焊连接。

如图2所示,中通道左纵梁2和中通道右纵梁4与中通道后加强板5、中通道前加强板8各通过左右两道烧焊6进行连接。

如图3所示,本发明的中通道本体3两侧进行Y向延伸,提高中通道本体3的Y向宽度,中通道本体3Y向延伸至中通道左纵梁2和中通道右纵梁4外侧。内部根据各种性能工况需求布置加强筋。

如图4和图5所示,本发明中通道左纵梁2和中通道右纵梁4上均设置有中通道前加强板烧焊凸台9和中通道前加强板烧焊凸台10;中通道前加强板烧焊凸台9用于与中通道前加强板8进行烧焊连接。中通道前加强板烧焊凸台10分别用于与中通道后加强板5进行烧焊连接。

如图6、图7、图8所示,本发明的加强板上设置有主定位孔11、工艺孔12和次定位孔13;中通道前加强板8的一侧面为与中通道本体3的焊接面15;中通道前加强板8的两侧面为与中通道左纵梁2和中通道右纵梁4进行焊接的中通道纵梁焊接面14。本发明中通道中加强板7为4驱中间轴安装支架,此支架可根据车型配置取消;

如图9所示,中通道加强结构截面示意图,中通道本体3与中通道前加强板8之间通过中通道左纵梁2、中通道右纵梁4和前地板1形成封闭结构。

如图10所示,图10中的中通道加强板模态识别曲线,峰值对应的频率为模态频率。优化后,模态频率明显提升。