高温炉管

文献发布时间:2023-06-23 06:30:03

技术领域

本发明涉及半导体制造设备领域,尤其涉及一种高温炉管。

背景技术

高温炉管大多应用于半导体工艺中的气相沉积、氧化退火等工艺。目前,传统的半导体气相沉积工艺的温度位于800℃~1100℃。但是,随着半导体功率器件和更先进的半导体工艺器件的发展,对高温炉管的工艺温度要求越来越高,传统800℃~1100℃的工艺温度已经无法满足需求。

在半导体工艺中,为了提高掺杂原子在硅片中的扩散速度,以及为了提高氧化膜的沉积速率,进而提高设备的产出,需要工艺温度达到1200℃以上,且工艺温度通常小于1300℃。

通常采用石英材料或碳化硅材料制作的特殊形状的工艺管应用于高温炉管中,石英的熔化温度为1700℃左右。在1200℃以上的高温工艺条件下长时间使用该高温炉管时,工艺管的顶部受到自身重力和压强的影响,易导致工艺管的中央部位向下塌陷,从而导致工艺管发生形变,进而无法满足后续的生产需求。

同时,基板的材料大多为硅,硅基板的熔化温度为1410℃左右。同样地,如图1A所示,现有的高温炉管内部的晶舟上设置有支撑架11和与支撑架11连接的支撑翅片12。支撑翅片12为三个,三个支撑翅片12确定一个支撑面,用以支撑每片硅基板w。然而,如图1B所示,三个支撑翅片12只能支撑每片硅基板w的外周。当在1200℃以上的高温工艺条件下使用该高温炉管,易使得硅基板w的中央位置处向下塌陷,从而加剧硅基板w中心区域的形变,进而引起基板内晶格错位缺陷密度的增加,导致芯片的良率下降。

因此,传统的高温炉管在高温工艺条件下易造成炉管的工艺管、晶舟以及硅基板变形损坏,从而导致高温炉管的使用寿命减小,进而增加了使用成本。

综上所述,有必要提出一种新的炉管结构,来解决上述问题。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提出一种高温炉管,用于解决现有技术中高温炉管的工艺管、晶舟以及基板易发生形变的问题。

为实现上述目的及其它相关目的,本发明提供了一种高温炉管,包括:

工艺管,工艺管的顶端设置有顶盖,顶盖上设置有通孔;

供气管,与工艺管顶盖上的通孔连通,工艺气体通过供气管和工艺管顶盖上的通孔通入工艺管内部;

晶舟,设置于工艺管内部,包括支撑架和支撑平板,支撑平板沿支撑架的长度方向分布有多层,用于支撑多片基板,每片基板放置于每层支撑平板上,每层支撑平板托住每片基板的整个底部。

在一个实施例中,每层支撑平板上设置有三个导槽,用于取放基板的机械手上设置有三个吸盘,三个导槽与机械手上的三个吸盘相对应,三个吸盘插入三个导槽内,从支撑平板上取走基板或将基板放置于支撑平板上。

在一个实施例中,每层支撑平板上设置有两个导槽,用于取放基板的机械手上设置有三个吸盘,其中两个吸盘与一导槽相对应,剩余一个吸盘与另一导槽相对应,三个吸盘插入两个导槽内,从支撑平板上取走基板或将基板放置于支撑平板上。

在一个实施例中,机械手上的三个吸盘均为真空吸盘,用以吸住基板。

在一个实施例中,机械手上的三个吸盘均为固体吸盘,且每个固体吸盘上设置有一个密封圈,固体吸盘通过密封圈的摩擦力托住基板。

在一个实施例中,每层支撑平板的外周设置有至少两个卡槽,支撑架上与每层支撑平板对应的位置设置有至少两个卡块,至少两个卡块与至少两个卡槽一一对应,每层支撑平板通过卡槽卡在支撑架的卡块上。

在一个实施例中,卡槽为四个,卡块对应为四个,四个卡块对称设置在每层支撑平板的周向两侧。

在一个实施例中,卡槽为三个,三个卡槽均匀分布在每层支撑平板的外周,相邻两个卡槽之间的角度成120°,卡块为三个,三个卡块与三个卡槽一一对应。

在一个实施例中,支撑平板与支撑架的材料不同。

在一个实施例中,支撑平板与支撑架的材料相同,且支撑平板与支撑架为一体成型。

在一个实施例中,支撑平板的材料为石英、碳化硅、金刚石、石墨、石墨烯中的任意一种。

在一个实施例中,支撑架的材料为石英、碳化硅、硅中的任意一种。

在一个实施例中,每层支撑平板与基板底部接触的一面上设置有多个凸起或者多个凹槽。

在一个实施例中,顶盖为包括顶层和底层的双层结构,顶盖的顶层和底层均为拱形结构。

在一个实施例中,顶盖的顶层和底层之间设置有加强筋,加强筋连接顶盖的顶层和底层。

在一个实施例中,顶盖为包括顶层和底层的双层结构,顶盖的顶层为拱形结构,顶盖的底层为平面结构,顶盖的顶层和底层之间设置有加强筋,加强筋连接顶盖的顶层和底层。

在一个实施例中,工艺管的材料为石英或碳化硅。

在一个实施例中,高温炉管进一步包括:

衬管,套设于工艺管的外周;以及

加热组件,套设于衬管的外周。

在一个实施例中,衬管的材料为石英或碳化硅。

如上所述,相对于现有技术,本发明提出的高温炉管,具有以下有益效果:

1.本发明提供的高温炉管,通过设置多层支撑平板,且每层支撑平板托住每片基板的整个底部,避免了基板在1200℃以上的高温工艺下发生向下变形而导致基板内晶格缺陷的产生,提升了芯片的良率。

2.本发明提供的高温炉管,将工艺管的顶盖设置成双层的拱形结构,使得工艺管顶盖的底层在1200℃以上的高温工艺下不易发生塌陷,防止工艺管的顶盖内部产生应力和形变,延长了高温炉管的使用寿命,降低了使用成本。

附图说明

图1A示例了现有技术中晶舟的支撑翅片支撑基板的结构示意图。

图1B示例了现有技术中支撑翅片支撑基板在高温下基板出现塌陷的示意图。

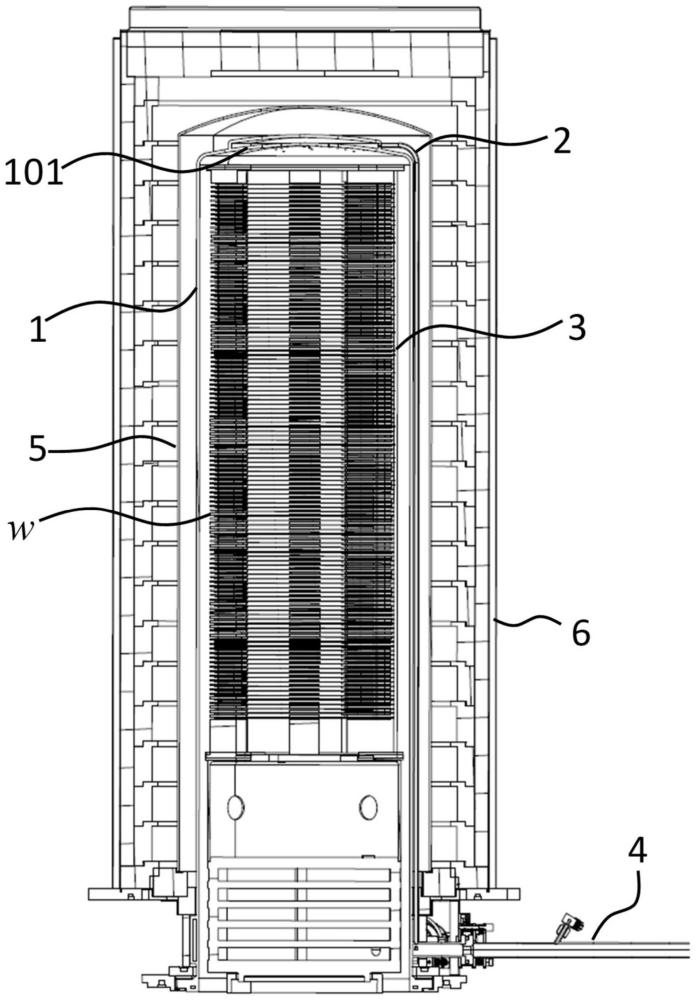

图2示例了本实施例1提供的高温炉管的结构示意图。

图3示例了本实施例1提供的晶舟的结构示意图。

图4A示例了本实施例1提供的图3中沿AA方向上支撑平板的俯视图。

图4B示例了本实施例1提供的与支撑平板相配合的机械手的结构示意图。

图4C示例了本实施例1提供的机械手将吸盘插入支撑平板中导槽的示意图。

图5A、5B和图5C分别示例了本实施例1提供的机械手上的吸盘插入导槽内取基板的仰视图、俯视图和正视图。

图6A示例了本实施例2提供的支撑平板与机械手相配合的结构示意图。

图6B、图6C和图6D分别示例了本实施例2提供的机械手上的真空吸盘插入导槽内取基板的仰视图、俯视图和正视图。

图7示例了本实施例3提供的支撑平板上三个卡槽和支撑架上三个卡块相配合的结构示意图。

图8A、图8B和图8C分别示例了本实施例1与其他实施例提供的不同类型的支撑平板沿着图4A所示的BB’方向上的剖视图。

图9A和图9B分别示例了本实施例1提供的工艺管的顶盖的局部剖视图和截面图。

图10A和图10B分别示例了本实施例4提供的工艺管的顶盖的局部剖视图和截面图。

图11A和图11B分别示例了本实施例5提供的工艺管的顶盖的局部剖视图和截面图。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

请参阅图2至图11B。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,虽图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的形态、数量及比例可为一种随意的改变,且其组件布局形态也可能更为复杂。

实施例一

如图2所示,本发明提供了一种高温炉管,具体地,该高温炉管包括工艺管1、供气管2、晶舟3、外界气管4、衬管5和加热组件6。

其中,如图9A和图9B所示,工艺管1的顶端设置有顶盖101,顶盖101上还设置有通孔1011。在本实施例一中,顶盖101为包括顶层1012和底层1013的双层结构,顶盖101的顶层1012和底层1013均为拱形结构,以减缓顶盖101在1200°以上的高温下发生塌陷。顶盖101的顶层1012和底层1013之间形成一空腔1014,通孔1011设置在顶盖101的底层1013上。工艺管1的材料为石英或碳化硅(SiC)。

如图2、图9A和图9B所示,供气管2沿着工艺管1的侧壁设置,供气管2的第一端(下端)与外界气管4连通,供气管2的第二端(上端)与顶盖101上的空腔1014连通,外界气管4供应的工艺气体通过供气管2和工艺管1顶盖101上的通孔1011通入工艺管1内部。衬管5套设于工艺管1的外周,衬管5的材料为石英或碳化硅(SiC)。加热组件6套设于衬管5的外周。

如图3所示,晶舟3设置于工艺管1内部。具体地,晶舟3包括支撑架301和支撑平板302。支撑平板302沿支撑架301的长度方向分布有多层,用于支撑多片基板w。每片基板w放置于每层支撑平板302上,每层支撑平板302托住每片基板w的整个底部,从而减少重力对基板w表面造成应力的影响,使基板w内晶格错位缺陷密度减少。

如图4A所示,图4A为图3所示沿着AA方向上支撑平板302的俯视图,图4B所示为与支撑平板302相配合的机械手7的示意图,在本实施例一中,用于取放基板w的机械手7上设置有三个吸盘701,每层支撑平板302上设置有三个导槽3021,三个导槽3021与机械手7上的三个吸盘701相对应。

在本实施例中,机械手7上的三个吸盘701可以为真空吸盘,用以吸住基板。如图4C所示,机械手7将基板w放置在每层支撑平板302上或者从每层支撑平板302上取走基板w时,机械手7上设置的三个真空吸盘701可以稳固地吸住基板w,避免基板w掉落或者移位。

在另一实施例中,机械手7上的三个吸盘701可以为固体吸盘,且每个固体吸盘701上设置有一个密封圈(附图中未示出),固体吸盘701通过密封圈的摩擦力来托住基板w,防止基板w掉落或者移位。其中,固体吸盘701可以为金属吸盘、陶瓷吸盘、或碳纤维吸盘等。

在本实施例中,如图5A至图5C所示,机械手7上的三个真空吸盘701插入三个导槽3021内并吸住基板w,从支撑平板302上取走基板w或将基板w放置于支撑平板302上。本实施例中的三个导槽3021的尺寸与三个真空吸盘701的尺寸相配合,增大了支撑平板3021与基板w的接触面积,有效避免了基板w在1200℃以上的高温下发生向下变形,从而导致基板内晶格的缺陷。

在本实施例中,机械手7上的三个真空吸盘701大致呈等腰三角形分布。

图8A为本实施例一提供的支撑平板302沿着图4A所示的BB’方向上的剖视图,每层支撑平板302与基板w底部平坦接触,增大了支撑平板302与基板w的接触面积,保证了高温下基板w不易发生向下变形,从而避免基板内晶格缺陷的产生。

在本发明其他实施例中,如图8B所示为另一实施例提供的支撑平板302’沿着图4A所示的BB’方向上的剖视图,每层支撑平板302’与基板w底部接触的一面上设置有多个凸起3024,使得支撑平板302’与基板w的底部之间留有空隙。相比于实施例一中每层支撑平板302与基板w底部面接触,本实施例中,基板w与支撑平板302’为点接触,改善了基板w受热不均匀的缺陷。

图8C为又一实施例提供的支撑平板302”沿着图4A所示的BB’方向上的剖视图,每层支撑平板302”与基板w底部接触的一面上设置有多个凹槽3025,使得支撑平板302”与基板w的底部之间留有空隙,基板w与支撑平板302”为点接触,从而改善了基板w受热不均匀的缺陷。

在一实施例中,多层支撑平板302与支撑架301采用不同材料制成。在高温工艺的过程中,不同材料的热膨胀系数存在着差异,不同热膨胀系数的支撑平板302与支撑架301之间会出现应力,易导致支撑架301发生损坏变形,产生杂质颗粒污染基板w。

因此,为了避免不同热膨胀系数的材料制成的支撑平板302和支撑架301之间产生应力,如图4A、图4C、图5A和图5B所示,每层支撑平板302外周分布有四个卡槽(附图中未示出),支撑架301与各层支撑平板302对应的位置上设置有对应的四个卡块3011。在本实施例一中,四个卡块3011对称分布在每层支撑平板302周向上的两侧,每层支撑平板302通过卡槽卡在支撑架301的卡块3011上,使得高温工艺过程中,不同热膨胀系数的支撑平板302和支撑架301之间不会产生应力而导致支撑架301破损,从而避免产生杂质颗粒污染基板w。

在另一实施例中,为了避免支撑平板302和支撑架301之间产生应力,支撑平板302与支撑架301可以采用相同的材料,且支撑平板302与支撑架301可以一体成型,有效避免了支撑架301和支撑平板302由于应力产生的形变而导致产生的杂质颗粒对基板w的污染。

在本实施例一中,支撑平板302的厚度为1-3mm,支撑平板302的材料可以选用石英、碳化硅、金刚石、石墨、石墨烯中的任意一种,支撑架301的材料可以选用石英、碳化硅、硅中的任意一种。在其他实施例中,基板w除了采用硅材质外,还可以采用其他材料。

实施例二

如图6A至图6D所示,本实施例二提供了一种高温炉管,与实施例一相比,区别在于:

如图6A所示,在本实施例二中,用于取放基板w的机械手7上设置有三个吸盘,每层支撑平板302上设置有两个导槽。在本实施例二中,三个吸盘均为真空吸盘。机械手7上的两个真空吸盘702与一导槽3022相对应,剩余一个真空吸盘703与另一导槽3023相对应。如图6B、图6C和图6D所示,机械手7上的三个真空吸盘插入两个导槽内,从支撑平板302上取走基板w或将基板w放置于支撑平板302上。

本实施例的其他设置与实施例一相同,此处不再赘述。

实施例三

本实施例三提供了一种高温炉管,与实施例三相比,区别在于:

如图7所示,在本实施例三中,为了避免不同热膨胀系数的材料制成的支撑平板302和支撑架301之间产生应力,支撑平板302上的卡槽为三个,支撑架301上的卡块3011对应为三个。三个卡块3011均匀分布在每层支撑平板302的外周,使得相邻每两个卡块3011之间所成的角度为120°。每层支撑平板302通过卡槽卡在支撑架301的卡块3011上。

本实施例的其他设置与实施例一相同,此处不再赘述。

实施例四

本实施例四提供了一种高温炉管,与实施例一相比,区别在于:

如图10A和图10B所示,在本实施例四中,工艺管1顶端的顶盖101的顶层1012和底层1013都为拱形结构且顶盖101的顶层1012和底层1013之间设置有加强筋1015,加强筋1015连接顶盖101的顶层1012和底层1013,用以减小双层拱形结构的顶盖101顶层1012和底层1013由于高温而产生的塌陷的可能性,实现了工艺管1在高温下的稳定性。

本实施例的其他设置与实施例一相同,此处不再赘述。

实施例五

本实施例五提供了一种高温炉管,与实施例一相比,区别在于:

如图11A和图11B所示,在本实施例五中,工艺管1顶端的顶盖101为包括顶层1012和底层1013的双层结构。顶盖101的顶层1012为拱形结构,顶盖101的底层1013为平面结构。为了防止顶盖101呈平面结构的底层1013在1200°以上的高温下发生塌陷,在顶盖101的顶层1012和底层1013之间设置有加强筋1015,加强筋1015连接顶盖101的顶层1012和底层1013。

本实施例的其他设置与实施例一相同,此处不再赘述。

本发明通过上述实施方式及相关图式说明,己具体、详实的揭露了相关技术,使本领域的技术人员可以据以实施。而以上所述实施例只是用来说明本发明,而不是用来限制本发明的,本发明的权利范围,应由本发明的权利要求来界定。至于本文中所述元件数目的改变或等效元件的代替等仍都应属于本发明的权利范围。