一种燃料电池膜电极保护膜裁切移载装置

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及燃料电池技术领域,具体地说是一种燃料电池膜电极保护膜裁切移载装置。

背景技术

燃料电池是一种可以将储存在H

目前保护膜处理方法主要为手工裁切移载,手工裁切时边缘留白大,保护膜浪费较大,而且手工进行保护膜铺展时,边缘容易起皱导致膜电极不平,从而导致膜电极密封失效,同时手工裁切移载效率较低,无法实现膜电极自动组装,直接影响燃料电池的产业化进程。而对于高效的裁切移载方法与装置,目前还没有展开类似的研究。

发明内容

本发明的目的在于提供一种燃料电池膜电极保护膜裁切移载装置,可实现燃料电池膜电极保护膜的自动裁切和移载,不仅提高了生产效率,也保证裁切质量。

本发明的目的是通过以下技术方案来实现的:

一种燃料电池膜电极保护膜裁切移载装置,包括基材送料组件以及沿着传输方向依次设于所述基材送料组件上侧的基材保护膜收卷辊、膜电极保护膜送料辊、刀模和移载吸盘,所述基材送料组件包括基材送料辊和基材收卷辊,且基材由所述基材送料辊引出,所述基材包括上层的基材保护膜和下层的裁切基材,且所述基材保护膜绕过一个基材保护膜导向辊后缠绕收卷于所述基材保护膜收卷辊上,膜电极保护膜由所述膜电极保护膜送料辊引出并绕过一个膜电极保护膜导向辊后压贴于脱离了基材保护膜的裁切基材上形成复合膜段,且所述复合膜段通过所述刀模裁切成保护膜成品,所述保护膜成品通过所述移载吸盘吸附移走,所述复合膜段裁切后形成保护膜废料段,且所述保护膜废料段缠绕卷收于所述基材收卷辊上。

所述刀模包括内刀和外刀,所述内刀和外刀均呈闭合状,且内刀设于外刀中,所述内刀下端刀刃和所述外刀下端刀刃处于同一平面上,所述刀模上方设有刀模驱动装置,且所述刀模通过所述刀模驱动装置驱动升降。

所述内刀和外刀均呈闭合的长方形结构,并且内刀设于外刀中形成“回”字形结构。

所述移载吸盘形状与所述保护膜成品形状匹配,所述移载吸盘内部中空且下侧设有多个吸附气孔,所述移载吸盘上侧设有与真空泵相连的抽气口。

所述移载吸盘通过一个吸盘驱动机构驱动移动。

所述吸盘驱动机构包括升降组件、平移组件、安装架、旋转驱动电机和移动臂,其中平移组件通过升降组件驱动升降,安装架通过平移组件驱动平移,旋转驱动电机设于所述安装架上,且移动臂通过所述旋转驱动电机驱动转动,所述移动臂与所述移载吸盘连接。

所述基材送料组件设有第一导向辊和第二导向辊,其中基材由所述基材送料辊引出后绕过所述第一导向辊,保护膜废料段绕过所述第二导向辊后缠绕卷收于所述基材收卷辊上。

本发明的优点与积极效果为:

1、本发明利用基材送料组件驱动基材移动依次经过各个工位,既可以实现基材保护膜的自动脱离以及膜电极保护膜的自动粘贴复合,也能够实现膜电极保护膜的自动裁切和移载,大大提高了生产效率。

2、本发明的刀模可以保证保护膜裁切切口平整,并且利用吸盘吸附移载可以减少保护膜铺展时发生的褶皱,保证裁切质量。

附图说明

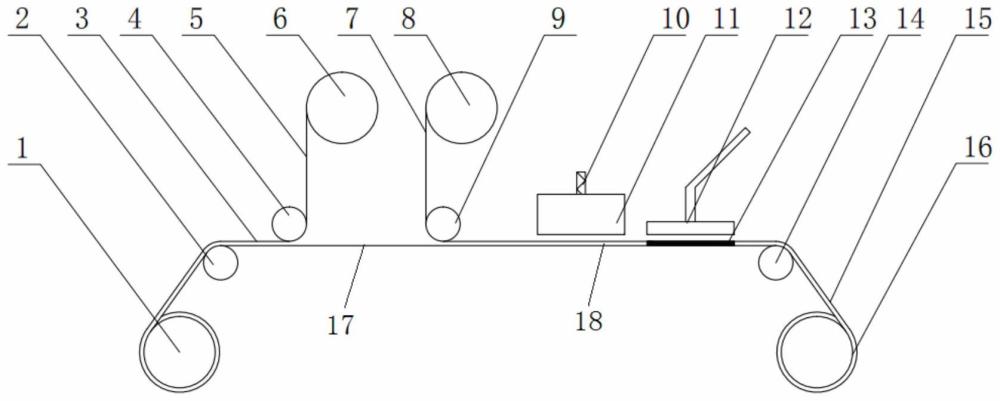

图1为本发明的结构示意图,

图2为裁切后的保护膜成品示意图,

图3为图2中的保护膜成品剖视图,

图4为图1中的移载吸盘示意图,

图5为图1中驱动移载吸盘移动的吸盘驱动机构结构简图。

其中,1为基材送料辊;2为第一导向辊:3为基材;4为基材保护膜导向辊;5为基材保护膜;6为基材保护膜收卷辊;7为膜电极保护膜;8为膜电极保护膜送料辊;9为膜电极保护膜导向辊;10为刀模驱动装置;11为刀模;12为移载吸盘;121为升降组件;122为平移组件;123为安装架;124为旋转驱动电机;125为移动臂;13为保护膜成品,131为内边缘;132为外边缘;14为第二导向辊;15为保护膜废料段;16为基材收卷辊,17为裁切基材,18为复合膜段。

具体实施方式

下面结合附图对本发明作进一步详述。

如图1~5所示,本发明包括基材送料组件以及沿着传输方向依次设于所述基材送料组件上侧的基材保护膜收卷辊6、膜电极保护膜送料辊8、刀模11和移载吸盘12,所述基材送料组件包括基材送料辊1和基材收卷辊16,且基材3由所述基材送料辊1引出,所述基材3包括上层的基材保护膜5和下层的裁切基材17,且所述基材保护膜5绕过一个基材保护膜导向辊4后缠绕收卷于所述基材保护膜收卷辊6上,所述基材保护膜5绕过所述基材保护膜导向辊4的同时即实现与基材3下层的裁切基材17分离,膜电极保护膜7由所述膜电极保护膜送料辊8引出并绕过一个膜电极保护膜导向辊9后粘贴于脱离了基材保护膜5的裁切基材17上形成复合膜段18,且所述复合膜段18通过所述刀模11裁切成指定形状的保护膜成品13,所述保护膜成品13通过所述移载吸盘12吸附移载至膜电极组装工位,所述复合膜段18裁切后形成保护膜废料段15,且所述保护膜废料段15缠绕卷收于所述基材收卷辊16上。

所述刀模11包括内刀和外刀,所述内刀和外刀均呈闭合状,且内刀设于外刀中,所述内刀下端刀刃和所述外刀下端刀刃处于同一平面上,所述刀模11上方设有刀模驱动装置10,所述刀模11通过所述刀模驱动装置10驱动升降实现上下往复移动,并实现对所述复合膜段18的切割。本实施例中,所述内刀和外刀均呈闭合的长方形结构,并且内刀设于外刀中形成“回”字形结构,如图2~3所示,所述复合膜段18裁剪后形成“回”字形保护膜成品13,其中保护膜成品13的内边缘131通过所述内刀切割实现,外边缘132通过所述外刀切割实现。所述刀模驱动装置10可采用液压缸、气缸、直线电动推杆等直线运动输出装置。

如图4所示,所述移载吸盘12形状与所述保护膜成品13形状匹配,本实施例中,所述移载吸盘12也为“回”字形结构,所述移载吸盘12内部中空且下侧设有多个吸附气孔,所述移载吸盘12上侧设有与真空泵相连的抽气口。所述移载吸盘12与保护膜成品13压紧吸附同时可有效减少保护膜铺展时发生的褶皱。

所述移载吸盘12通过一个吸盘驱动机构驱动移动实现将保护膜成品13送至膜电极组装工位,如图5所示,本实施例中,所述吸盘驱动机构包括升降组件121、平移组件122、安装架123、旋转驱动电机124和移动臂125,其中升降组件121包括第一丝杠、第一丝母、第一电机和升降座,第一丝杠垂直设置于一个底座上,并通过设于所述底座上的第一电机驱动转动,第一丝母设于所述升降座中并套装于所述第一丝杠上,第一丝杠转动即驱动第一丝母带动升降座升降,所述平移组件122包括第二丝杠、第二丝母和第二电机,其中第二丝杠水平设置且一端与所述升降座转动连接,并通过设于所述升降座中的第二电机驱动旋转,第二丝母套装于第二丝杠上,安装架123与所述第二丝母固定,第二丝杠转动即驱动第二丝母带动安装架123水平移动,旋转驱动电机124安装于所述安装架123上,移动臂125一端安装于所述旋转驱动电机124的输出轴上,另一端与所述移载吸盘12连接,所述旋转驱动电机124驱动所述移动臂125转动,进而带动所述移栽吸盘12转动。所述吸盘驱动机构也可以根据需要采用其他装置,比如六轴机器人等。

如图1所示,所述基材送料组件设有第一导向辊2和第二导向辊14,其中基材3由所述基材送料辊1引出后绕过所述第一导向辊2,保护膜废料段15绕过所述第二导向辊14后缠绕卷收于所述基材收卷辊16上,所述第一导向辊2和第二导向辊14保持材料平整并辅助材料张紧。

所述基材送料辊1、基材收卷辊16、基材保护膜收卷辊6、膜电极保护膜送料辊8分别通过对应的电机驱动转动,且各个电机通过设备系统控制转速和启停。

本发明的工作原理为:

本实施例中,所述基材3下层的裁切基材17为PET材质,厚度为0.3~0.5mm,上层基材保护膜5则避免灰尘和杂质等的影响。本发明工作时,设备系统控制基材送料辊1和基材收卷辊16转动使基材3移动,其中基材3上层的基材保护膜5绕过基材保护膜导向辊4后缠绕收卷于基材保护膜收卷辊6上,基材3只保留下层的裁切基材17继续移动,且裁切基材17经过膜电极保护膜导向辊6时,由膜电极保护膜送料辊8引出的膜电极保护膜7绕过所述膜电极保护膜导向辊6后压贴于所述裁切基材17上形成复合膜段18,所述复合膜段18继续移动至刀模11下方,刀模11下降对所述复合膜段18进行裁切,其中设备系统通过控制所述刀模驱动装置10的下降距离来控制刀模11裁切深度,以使保护膜成品13刚好平整裁断,所述刀模11包括刀刃处于同一平面的内刀和外刀,通过一次裁切即可获得需要形状的保护膜成品13,提高了裁切效率,裁切完成后,刀模11上升并重复下降不断完成裁切作业,保护膜成品13随着复合膜段18继续移动至移载吸盘12下方,并通过移载吸盘12吸附脱离复合膜段18并移载至膜电极组装工位,此时复合膜段18变为保护膜废品段15,且所述保护膜废品段15绕过第二导向辊14后卷收于所述基材收卷辊16上。本发明设备系统通过PLC等逻辑控制,可实现膜电极保护膜的自动裁切与移载。