一种太阳能电池片及其制备方法

文献发布时间:2023-07-07 06:30:04

技术领域

本发明属于太阳能电池技术领域,具体涉及一种太阳能电池片及其制备方法。

背景技术

选择性发射极晶体硅电池,即在金属栅线(电极)与硅片接触部位进行重掺杂,在电极之间位置进行轻掺杂,由此提高转换效率。

目前在对硅片进行硼掺杂时,由于硼原子在SiO

发明内容

本发明目的在于提供一种太阳能电池片及其制备方法,扩大重掺区域的表面积和横向宽度区域,扩大载流子扩散/漂移通道截面,降低接触电阻,减小载流子在接触界面的传导损耗,提高电池的短路电流和填充因子,提高硅电池的电性能。

为达到上述目的,采用技术方案如下:

一种太阳能电池片的制备方法,包括以下步骤:

1)对N型硅衬底进行刻蚀处理,形成织构化表面;然后进行第一次硼源扩散,形成扩散层和硼硅玻璃层;

2)对第一次硼源扩散后的N型硅衬底表面激光开槽或者刻蚀至扩散层表面或扩散层内或N型硅衬底内,形成开槽区;

3)采用各向同性腐蚀液对所述开槽区进行刻蚀,在所述开槽区底部横向扩展形成底面横截面积大于表面开口横截面积的开槽扩展区;

4)将硼源浆料填充至所述开槽扩展区,然后进行硼源激光掺杂或者第二次硼源扩散,硼源向所述开槽扩展区周向扩散,形成重掺槽扩展区;

5)对所述步骤4)得到的N型硅衬底进行清洗,然后在扩散层上制备介质层,所述介质层为钝化膜和/或减反射膜;

对应所述重掺槽扩展区进行导电浆料印刷制备电极,烧结后形成太阳能电池片。

按上述方案,所述步骤1)中第一次硼源扩散的方式为管式扩散或者链式扩散,所述步骤4)中第二次硼源扩散的方式为管式扩散或者链式扩散。

按上述方案,当所述步骤2)中开槽或刻蚀至扩散层内或N型硅衬底内时,所述开槽区底面距离所述扩散层表面的距离为0-500nm。

按上述方案,所述步骤2)中激光开槽时激光光斑大小为40-150μm。

按上述方案,所述步骤3)所述各向同性腐蚀液为HF-HNO

按上述方案,HF溶液的质量百分浓度为49±1%,HNO

按上述方案,所述步骤3)中各向同性腐蚀液中还加入了添加剂,所述添加剂为:

聚氧乙烯醚系列表面活性剂;

或过氧化氢和表面活性剂的组合;

或催化剂、非离子表面活性剂、硅烷偶联剂的组合。

按上述方案,所述步骤3)中采用各向同性腐蚀液对所述开槽区进行刻蚀时刻蚀温度为5℃-35℃。

按上述方案,所述步骤4)中硼源浆料凸出所述开槽扩展区或者完全位于所述开槽扩展区内。

按上述方案,所述步骤4)中进行硼源激光掺杂时激光光斑的大小为80-160um。

按上述方案,所述太阳能电池片包括背接触电池、IBC电池、TopcoN电池或HBC结构电池。

一种太阳能电池片,包括:

N型硅衬底;

扩散层,所述扩散层设置在所述N型硅衬底上;

重掺槽扩展区,所述重掺槽扩展区埋入或贯穿所述扩散层,所述重掺槽扩展区的底面横截面积大于表面开口横截面积,且所述重掺槽扩展区的掺杂浓度大于所述扩散层内非重掺槽扩展区的掺杂浓度;

介质层,所述介质层设置在所述扩散层上,所述介质层为钝化膜和/或减反射膜;

电极,所述电极填充在所述重掺槽扩展区内并向上延伸超过所述介质层。

按上述方案,所述重掺槽扩展区的底部延伸至所述扩散层或所述N型硅衬底内。

按上述方案,所述重掺槽扩展区的底面和/或侧面与所述扩散层接触,以形成重掺杂区域与轻掺杂区域的导通通道。

相对于现有技术,本发明产生的有益效果是:

本发明采用各向同性的腐蚀液体系,对硅片的开槽区进行刻蚀,由于开槽区底部靠近侧边边缘处的高缺陷状态,使用各向同性腐蚀液对开槽区高缺陷的Si晶体结构进行腐蚀,形成刻蚀扩展区域,最终形成底面横截面积大于表面开口横截面积的开槽扩展区。由于槽体底部钻蚀形状扩大了重掺区域(重掺槽扩展区)的表面积和重掺硼扩散层的横向宽度区域,形成了重掺杂区域与周围的原始扩散层的临接结构层,有利于金属浆料与重掺杂区域形成有效的欧姆接触,因此可以降低接触电阻,减小载流子在接触界面的损耗,进而提高电池的短路电流和填充因子,利于提高硅电池的电性能,还可以提高硅电池的转化效率以及降低成本。

附图说明

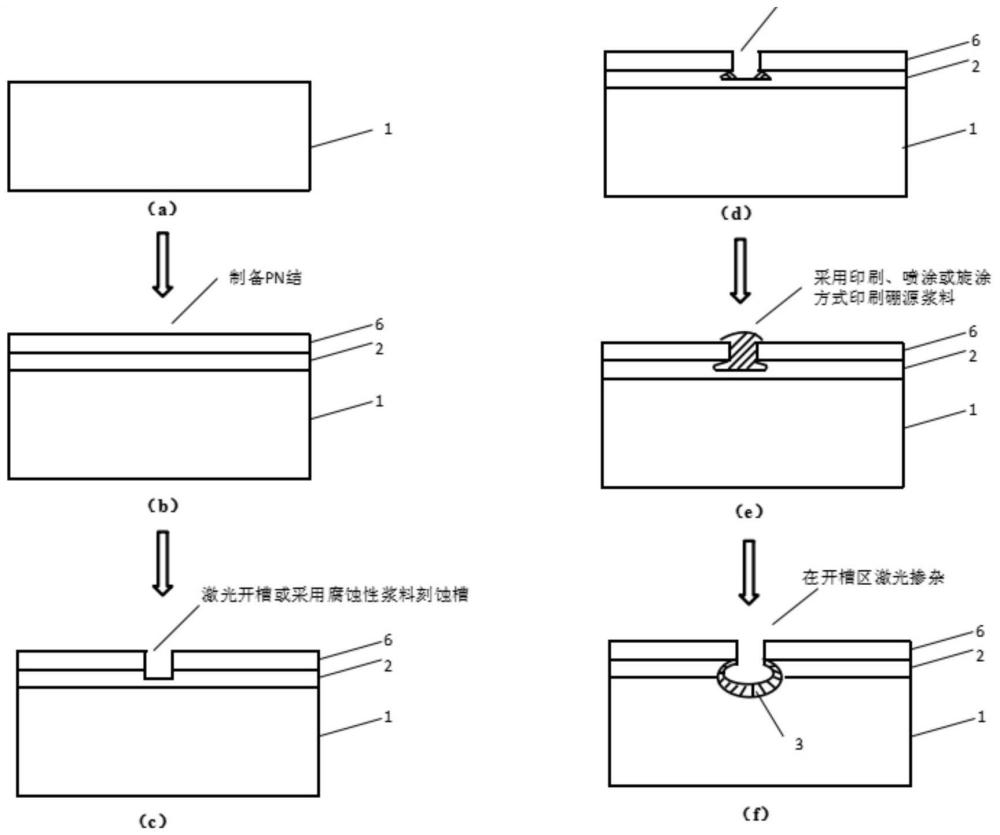

图1为实施例1的太阳能电池片制备流程示意图;

图2为实施例2的太阳能电池片制备流程示意图;

图3为实施例3的太阳能电池片制备流程示意图;

图4为一种实施例下太阳能电池片的结构示意图;

图5为另一种实施例下太阳能电池片的结构示意图;

图6为另一种实施例下太阳能电池片的结构示意图;

其中,1-N型衬底;2-扩散层;3-重掺槽扩展区;4-介质层;5-电极;6-硼硅玻璃层。

具体实施方式

以下实施例进一步阐释本发明的技术方案,但不作为对本发明保护范围的限制。

本发明提供了一种太阳能电池片的制备方法,参照图1、图2、图3所示,具体过程包括以下步骤:

(1)采用N型硅衬底1,太阳能电池用硅衬底通常是(100)晶面的衬底,对衬底进行刻蚀处理,形成织构化表面,如图1(a)所示(图中未示出组织化表面的结构)。

对N型硅衬底1表面进行第一次硼源扩散,对硅片进行掺杂,形成扩散层2和硼硅玻璃层6,如图1(b)所示。其中,第一次硼源扩散的工艺为管式扩散或者链式扩散均可。

(2)对第一次硼源扩散后的N型硅衬底1表面进行激光开槽或者采用腐蚀性浆料/溶液在掩膜的处理下进行刻蚀,不管是激光开槽还是刻蚀开槽,都可以将槽开至扩散层2表面或扩散层2内或N型硅衬底1内,形成开槽区。

当激光开槽或刻蚀开槽至扩散层2内或N型硅衬底1内时,开槽区底面距离扩散层2表面的距离为0-500nm,如图1(c)、图2(c)或图3(c)所示。优选地,距离为200-300nm。其中,采用激光开槽时激光光斑大小为40-150μm,优选地,激光光斑大小为60-100um。

其中,激光开槽时硼硅玻璃层6相当于作为掩膜层,其作用比如防止POLY绕镀,作为二次扩散的掩膜、抛光的掩膜。一方面,便于制作不同掺杂浓度的扩散层和后面的重掺杂层;另一方面,可以在去除绕镀掺杂层和硼硅玻璃层的过程中,防止去绕镀过程对衬底的破坏。将槽底开至扩散层内的目的是便于有效地将硼硅玻璃层中的硼原子驱使进入硅片中,从而提高硅片表面硼原子浓度。

(3)采用各向同性腐蚀液对开槽区进行刻蚀,由于开槽区底部靠近侧边边缘处的高缺陷状态,使用各向同性腐蚀液对开槽区高缺陷的Si晶体结构进行腐蚀,在开槽区底部横向扩展形成底面横截面积大于表面开口横截面积的开槽扩展区,同时去除激光开槽的烧蚀损伤。开槽扩展区可以完全位于扩散层(如图1(d)、图2(d)所示),或位于硅片体内(如图3(d)所示),根据具体工艺条件和工艺情况而定。刻蚀完成后进行清洗。

其中,扩散层与各向同性腐蚀液的反应速率大于N型硅衬底与各向同性腐蚀液的反应速率,最终形成底面横截面积大于表面开口横截面积的开槽扩展区。

其中,各向同性腐蚀液可以采用HF-HNO

优选地,为了缓和腐蚀溶液的腐蚀速率,可以采用添加剂进行槽体刻蚀,例如添加:

A、聚氧乙烯醚系列表面活性液

B、过氧化氢和少量的表面活性剂

C、催化剂(如纳米银颗粒溶液)、非离子表面活性剂(如烷基酚聚氧乙烯醚、高碳脂肪醇聚氧乙烯醚)、硅烷偶联剂等;

优选地,采用各向同性腐蚀液对开槽区进行刻蚀时刻蚀温度为5℃-35℃。

进一步地,可使用以高速率(约125-140μ/小时)腐蚀(100)硅晶面,有利于在硅片的开槽区扩硼层边界处控制腐蚀速率,在槽底部形成期望的底部钻蚀形状。

(4)对准开槽扩展区,采用印刷或者喷涂、旋涂的方式将硼源浆料(如溴化硼,TMA-B,或者硼硅浆料等)填充至开槽扩展区,如图1(e)、图2(e)或图3(e)所示。其中,硼源浆料既可以凸出开槽扩展区也可以完全位于开槽扩展区内(未图示)。

然后对步骤(4)填充的浆料进行硼源激光掺杂或者第二次硼源扩散,由于开槽扩展区底部横截面积大,可有效利用的掺杂硼源掺杂量多,在激光作用下硼源向开槽扩展区周向(包括厚度方向)扩散,形成重掺槽扩展区6。形成的重掺槽扩展区6可以完全位于扩散层2内,如图2(f);也可以部分位于扩散层2内部分位于硅衬底1内,如图1(f);也可以完全位于硅衬底内,但与扩散层2接触,如图3(f)。其中,第二次硼源扩散的工艺可以为管式扩散或者链式扩散。采用链式扩散时,前后道工艺可以实现在线模式,减少上下料动作,并且片与片之间的影响很小,整片受热较为均匀,极大地保证了每片的扩散均匀性。其中,激光光斑的大小为80-160um,优选地,为100~140um。

由于开槽扩展区底部钻蚀形状(底面横截面积大于表面开口横截面积)扩大了重掺区域的表面积和重掺硼扩散的横向宽度区域,形成了重掺杂区域(重掺槽扩展区)与周围的原始扩散层的临接结构层(参见图1(f)、图2(f)、图3(f)),有利于在开槽扩展区周向环绕的重掺杂区域形成金属浆料层与重掺杂区域有效的欧姆接触,扩大载流子扩散/漂移通道截面,可降低接触电阻,减小载流子在接触界面的传导损耗,进而提高电池的短路电流和填充因子,利于提高硅电池的电性能。

(5)完成激光掺杂后,并将剩余的硼源浆料以及硼硅玻璃层6清洗掉,然后在扩散层2表面制备钝化膜和/或减反射膜,其中开槽区表面不镀膜或者镀膜均可。然后对应开槽位置进行导电浆料印刷制备与该重掺槽扩展区3对应的电极,然后在电池片另一面也制备电极,烧结后形成电池片。

本发明提出的太阳能电池片制备方法,先开槽,然后采用各向同性腐蚀液对开槽区进行刻蚀,由于槽体底部区域周向环绕的重掺杂区域有利于金属浆料与重掺杂区域形成有效的欧姆接触,因此可以降低接触电阻,减小载流子在接触界面的损耗,进而提高电池的短路电流和填充因子,利于提高硅电池的电性能,还可以提高硅电池的转化效率以及降低成本。

需要说明的是,上述制备方法既适用于太阳能电池片正面,也适用于太阳能电池片背面。

其中,上述制备方法可以适用的太阳能电池片包括背接触电池、IBC电池、Topcon电池或HBC结构电池。

本发明还提出了一种太阳能电池片,参照图4、图5、图6所示,包括:

N型硅衬底1;扩散层2,扩散层设置在N型硅衬底1上;重掺槽扩展区3,重掺槽扩展区3埋入或贯穿扩散层2,重掺槽扩展区3的底面横截面积大于表面开口横截面积,且重掺槽扩展区3的掺杂浓度大于扩散层2内非重掺槽扩展区3的掺杂浓度;介质层4,介质层4设置在扩散层2上,介质层4为钝化膜和/或减反射膜;电极5,电极5填充在重掺槽扩展3区内并向上延伸超过介质层2。

该结构的太阳能电池片由于具备底面横截面积大于表面开口横截面积的重掺槽扩展区,该重掺槽扩展区扩大了重掺区域的表面积和重掺硼扩散的横向宽度区域,有利于金属浆料与重掺杂区域形成有效的欧姆接触,因此可以降低接触电阻,减小载流子在接触界面的损耗,进而提高电池的短路电流和填充因子,利于提高硅电池的电性能,还可以提高硅电池的转化效率以及降低成本。

优选地,重掺槽扩展区3的底部延伸至扩散层2或N型硅衬底1内。

该太阳能电池的结构可以为多种,只要能实现上述效果即可。其中的区别在于重掺槽扩展区3所在位置,相应的,电极填满重掺槽扩展区3并向上延伸超过介质层2以实现电连接。

优选地,重掺槽扩展区3的底面和/或侧面与扩散层2接触,以形成重掺杂区域与轻掺杂区域的导通通道。

在对开槽扩展区内的硼源浆料进行激光掺杂时,硼源可以向底面和/或侧面扩散,最后使得重掺槽扩展区3的底面和/或侧面与扩散层2接触。

重掺槽扩展区3的具体结构可以为多种形式,如当重掺槽扩展区3的底部延伸至扩散层2内时,如图5所示,重掺槽扩展区3完全位于扩散层2内,此种方式的电性能与转化效率最佳;如当重掺槽扩展区3的底部延伸至N型硅衬底1内时,可以包括两种实施例:一种实施例为重掺槽扩展区3一部分位于扩散层2内,一部分位于N型硅衬底1内,如图4所示;另一种实施例为重掺槽扩展区3全部位于N型衬底1内,如图6所示,且重掺槽扩展区3顶部与扩散层2接触。

需要说明的是,对于本领域技术人员来说均知道太阳能电池片的电极为多个,所以文中所述的重掺槽扩展区3的数量也是多个,并与电极对应连接。

需要说明的是,重掺槽扩展区3既可以位于电池片的正面,也可以位于电池片的背面。

实施例1

一种太阳能电池片的制备方法,参照图1所示:

1、对N型硅衬底1进行刻蚀处理,形成织构化表面。

2、对N型硅衬底1表面进行第一次硼源扩散,并形成扩散层2和硼硅玻璃层6,其中,扩散层的厚度为300nm。

3、直接在第一硼源扩散后的N型硅衬底的表面进行激光开槽,形成开槽区,开槽区底面距离扩散层2表面的距离为250nm,即开槽至扩散层2内,见图1(c);其中,采用激光开槽时激光光斑大小为为80μm。

4、采用各向同性腐蚀液对开槽区进行刻蚀,开槽区底部横向扩展形成位于扩散层2的开槽扩展区,见图1(d),开槽区底面横截面积大于表面开口横截面积的,刻蚀完成后进行清洗。其中,各向同性腐蚀液为HF-HNO

5、对准开槽扩展区,采用印刷或者喷涂、旋涂的方式将硼源浆料(掺杂源)填充至开槽扩展区,形成的掺杂源凸出开槽扩展区,见图1(e)。

6、对填充的浆料进行激光掺杂,在激光作用下硼源向开槽扩展区周向扩散,形成重掺槽扩展区3,其一部分位于扩散层2内一部分位于N型硅衬底1内,见图1(f)。其中,激光掺杂时的激光光斑的大小为120um。

7、完成激光掺杂后,并将剩余的硼源浆料洗掉。

8、在扩散层2表面制备钝化膜和/或减反膜。

9、然后对应开槽位置进行导电浆料印刷制备与该重掺槽扩展区3对应的电极,然后在电池片另一面也制备电极,烧结后形成电池片。

实施例2

本实施例与实施例1不同的地方在于重掺杂的深度不同,参照图2(f)。

具体地,步骤3中,开槽区底面距离扩散层2表面的距离为50nm,相对更靠近扩散层2。因此,步骤6形成的重掺槽扩展区3完全位于扩散层2内未与N型硅衬底1接触,见图2(f)。

实施例3

本实施例与实施例1不同的地方在于开槽区的深度不同以及重掺杂的深度也不同,参照图3。

具体地,步骤2中,扩散层的厚度为400nm。

步骤3中,开槽区底面距离扩散层2表面的距离为500nm,即开槽区底面位于N型硅衬底1内,见图3(c)。

步骤4中,采用各向同性腐蚀液对开槽区进行刻蚀,开槽区底部横向扩展形成位于N型硅衬底1内的开槽扩展区,见图3(d)

步骤6中形成的重掺槽扩展区3完全位于N型硅衬底1内,见图3(f)。

实施例4

本实施例与实施例1不同的地方在于,步骤3激光开槽时,激光光斑大小为40μm;步骤6激光掺杂时的激光光斑的大小为80um。

实施例5

本实施例与实施例1不同的地方在于,步骤3激光开槽时,激光光斑大小为140μm;步骤6激光掺杂时的激光光斑的大小为160um。