一种太阳能增强电化学处理高盐废水的资源循环利用方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及高盐废水处理技术领域,具体涉及一种太阳能增强电化学处理高盐废水的资源循环利用方法。

背景技术

在煤化工、冶金、印染、制药行业的一些企业,会产生大量含硫酸盐、氯酸盐、锰酸盐的高盐废水,在节能减排、环境保护的时代背景下,高盐废水的零排放及资源化处理是高盐废水治理的必然趋势。目前高盐废水的脱盐处理主要依赖现有的循环蒸发结晶的脱盐工艺,但该工艺存在循环量大、能耗高、控制难,特别是存在对工业废水处理稳定性不高等问题。现有技术中也有使用纳滤膜的组合工艺处理含硫酸盐等的高盐废水,从而将盐类从体系中分离出来成为化工产品。但采用该组合工艺处理高盐废水,分离效率低,用时较长,使用受到一定的限制。分离出来的盐不但不能实现资源化,反而会被视为固体废弃物,甚至是危险废弃物,需要进一步的处置。与高盐废水同样难以处理的还有高难降解有机废水,它具有化学性质稳定、难以被氧化的特点,这些高盐废水和有机废水的处理一直是污水处理领域的行业痛点。

发明内容

有鉴于此,本发明的目的是提供一种太阳能增强电化学处理高盐废水的资源循环利用方法,以便解决高盐废水资源化利用的问题,将资源化的高盐废水用于处理有机废水。

本发明通过以下技术手段解决上述问题:

一种太阳能增强电化学处理高盐废水的资源循环利用方法,包括以下步骤:步骤S1:将高盐废水通过离子膜电解法生成强氧化性盐溶液;步骤S2:将所述强氧化性盐溶液与有机废水混合,并通过光热耦合活化降解系统对混合后的溶液进行降解,得到降解后的溶液;步骤S3:将所述活化降解后的溶液再通过电化学氧化降解系统降解,得到高盐溶液;步骤S4:将所述高盐溶液进行蒸发浓缩,得到高盐浓缩液;步骤S5:将所述高盐浓缩液再次通过离子膜电解法生成强氧化性盐溶液;步骤S6:重复步骤S2至步骤S5。

进一步的,所述步骤S1的离子膜电解法使用电合成强氧化性盐溶液系统,所述电合成强氧化性盐溶液系统包括以阳离子膜分隔的阴极区和阳极区,在所述阳极区电解产生强氧化性盐溶液,所述阳离子膜用于防止阳极区产生的强氧化性粒子在阴极发生还原反应,并保证水溶液质子的流通,提高电解工作效率。

进一步的,所述阴极区内有阴极模组,所述阳极区内有阳极模组,所述阳极模组为单一超高析氧电位非活性电极或由多个超高析氧电位非活性电极组成的复式电极,所述阴极模组的材料选自不锈钢、钛、铌、钽、锆、铜、镍、钴、钨、钼、铬、铁、金、银等中的一种或多种复合。所述超高析氧电位非活性电极选自掺硼金刚石电极阵列、分布式掺硼金刚石/金属基复合材料电极、亚氧化钛/掺杂金刚石电极、掺杂金刚石-氧化钌耦合电极、氧化铱-掺杂金刚石双膜层电极、掺杂金刚石-氧化钌复合涂层电极中的一种或多种组合。所述阴极模组包括若干阴极电极片,所述阳极模组包括若干阳极电极片,所述阴极电极片与所述阳极电极片的面积比大于等于2,能够在低电位下提高阳极的电流密度,提高电流效率。

所述分布式掺硼金刚石/金属基复合材料电极包含金属片,以及间隔分布于金属片表面的若干掺硼金刚石电极片,所述金属片与掺硼金刚石电极片之间含有亚氧化铅涂层,所述金属片选自钛包铜片、钽包铜片、钛片、铌片、钽片、锆片中的一种;所述金属片的结构选自连续板状、网状、非连续框架、柱状、桶状、非规则立体状、规则立体状结构中的一种。

所述亚氧化钛-掺杂金刚石复合惰性膜电极包括基底以及设置于基底表面的电极工作层,所述电极工作层由亚氧化钛膜层与掺杂金刚石膜层组成,所述亚氧化钛膜层中的亚氧化钛为Magnéli相亚氧化钛,亚氧化钛薄膜中钛氧化物的化学式为Ti n O 2n-x其中n为1-5,x为0-3,所述亚氧化钛膜层中分散有掺杂金刚石颗粒;所述电极工作层中,由下至上,依次为亚氧化钛膜层、掺杂金刚石膜层;或由下至上,依次为掺杂金刚石膜层、亚氧化钛膜层。

所述掺杂金刚石-氧化钌耦合电极包括基底以及设置于基底表面的电极工作层,所述电极工作层为双层膜结构,从下至上,依次为氧化钌膜层,掺杂金刚石膜层,所述氧化钌膜层由氧化钌基体,以及均匀分散于氧化钌基体中的掺杂金刚石颗粒组成。

所述掺杂金刚石-氧化铱双膜层电极包括基底以及设置于基底表面的电极工作层,所述电极工作层由氧化铱膜层以及掺杂金刚石膜层组成,所述氧化铱膜层由氧化铱基体,以及均匀分散于氧化铱基体中的掺杂金刚石颗粒组成。

所述掺杂金刚石-氧化钌复合涂层电极包括基底以及设置于基底表面的电极工作层,所述电极工作层为双层膜结构,从下至上,依次为掺杂金刚石膜层、氧化钌膜层,所述氧化钌膜层中添加有掺杂金刚石颗粒。

所述所述掺杂金刚石膜层中的掺杂元素选自硼、氮、磷、锂中至少一种,所述掺杂金刚石膜层的掺杂方式选自恒定掺杂、多层变化掺杂、梯度掺杂中的至少一种,所述掺杂金刚石膜层中的掺杂元素的质量分数为2‰-10‰。

在电化学氧化生成强氧化性盐的过程中,由于析氧副反应的存在,电流效率普遍较低(<50%)。而电解产生强氧化性盐的反应氧化还原电位比较高,需要选择具有较高析氧过电位的电极材料才能实现电化学生成。硼掺杂金刚石电极具有超高析氧电位、高化学惰性、低吸附性,是电化学制备强氧化性盐的理想阳极材料。利用具有超高析氧电位的非活性硼掺杂金刚石及其耦合电极作为阳极,电解效率最高可达95%。

所述电化学合成系统内阳极模组发生氧化反应,将废水中的盐氧化为更高价强氧化性无机盐;阴极模组发生还原反应,将高盐废液中的金属离子还原为金属单质,附着在电极上。

进一步的,所述步骤S2中的光热耦合活化降解的具体方法为:使强氧化性盐溶液与有机废水混合后的溶液经过光热耦合活化降解系统,通过光热耦合活化降解系统对混合后的溶液进行光热活化降解。

进一步的,所述光热耦合活化降解系统包括聚光面板和活化管道,所述活化管道设置在聚光面板的聚光侧;所述活化管道包括用基底材料制成的管道本体及在管道本体外侧镀覆的膜层材料;所述基底材料选自不锈钢、Al、Si、玻璃、Cu中的任意一种;所述膜层材料由内向外依次包括抗红外反射层、吸收层,增透减反层;所述吸收层的材料是由Co、Ti、Cr、Ni、si中的一种或多种及其氮化物、氧化物与过渡金属组成的复合材料,主要是其具有高太阳能吸收率和低红外发射等,同时也具有较高的热稳定性和耐腐蚀性;具体的,吸收层的材料可以选择如包括TixSiyN、WTi-Al2O3、ZrSiON、CrAlON、TiZrON、TiVCrAlZrN等;所述增透减反层的材料选择SiO

所述光热耦合活化降解模块内发生高价强氧化性无机盐的活化反应,将电化学合成系统中输送的强氧化性盐活化为活性物质,将有机污染物矿化为小分子或者二氧化碳和水;所述电化学氧化降解模块中废水流向从阴极到阳极,高价强氧化性无机盐在光热耦合活化后进入阴极,提高降解效率。

进一步的,还包括相变储热模块和太阳能光热模块,所述太阳能光热模块用于为光热耦合活化降解系统提供光能和热能,所述相变储热模块用于收集太阳能光热模块所产生的多余热量,并用于为所述步骤S4中的蒸发浓缩提供热能。

进一步的,在所述步骤S4中,经电化学氧化降解后的有机废水蒸发浓缩产生高盐浓缩液,重新注入原液调节模块进行电化学合成;将冷凝产生的蒸馏水进一步收集利用。

进一步的,在所述步骤S4中,通过太阳能光热模块提供的热能进行蒸发浓缩。

进一步的,在所述步骤S1和/或步骤S5中生成的强氧化性盐溶液,通过蒸发结晶得到强氧化性盐。

进一步的,还包括太阳能光伏模块,所述太阳能光伏模块为电合成强氧化性盐溶液系统及电化学氧化降解系统供电。

本发明的有益效果:

本发明的太阳能增强电化学处理高盐废水的资源循环利用方法,通过将高盐废水通过电化学氧化成强氧化性盐溶液,使强氧化性盐溶液与有机废水混合并通过光热耦合活化催化电化学氧化降解处理,实现对高盐废水的资源化利用,在难降解的有机废水的处理过程中,无需额外的化学试剂和能源,极大的节省了处理成本,并显著提高了处理效率。且经过光热耦合活化系统活化过的有机废水,进行电催化氧化效率更高。在实际的应用中,能够被有效地应用到药物、PPCPs等有机污染物以及藻类、病菌等微生物的降解当中。使用光热耦合的复合活化方式,在适当的活化条件下,有机污染物的去除效果可以达到99.9%,相较于未活化时的效果高数倍。经电催化氧化降解后的有机废水产生的低价盐利用太阳能光热系统进行蒸发,得到的含盐废水进行浓缩循环利用,同时对冷凝得到的蒸馏水进行收集。运行过程中产生的含盐溶液和强氧化剂均得到高效循环利用,无副产物产生。附图说明

下面结合附图和实施例对本发明作进一步描述。

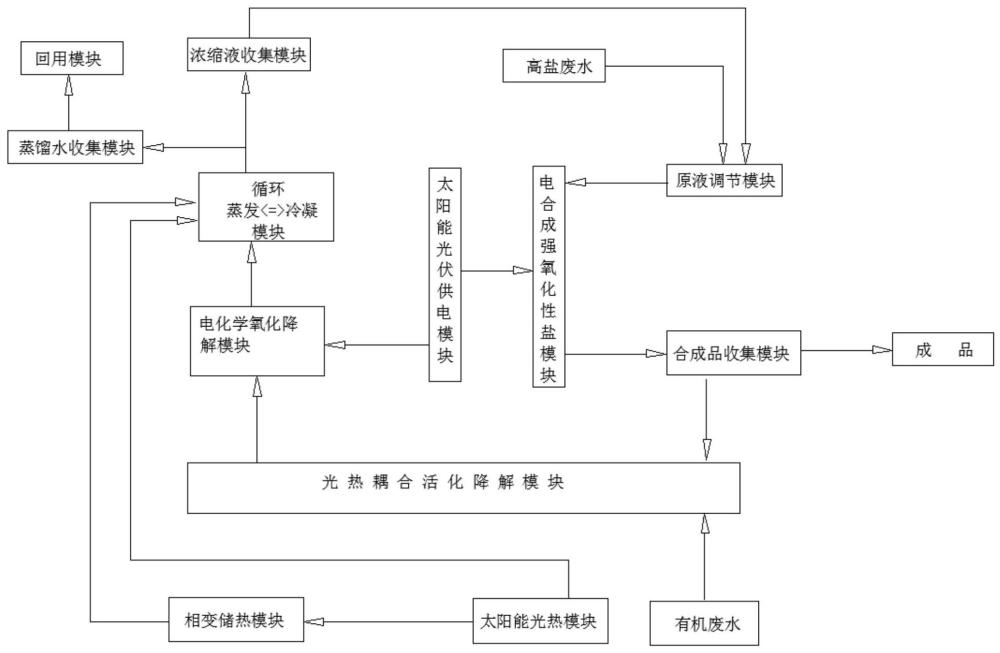

图1是本发明实施例公开的资源循环利用方法流程图;

图2是光热耦合活化降解系统结构示意图。

具体实施方式

下面通过附图和实施例对本发明进一步详细说明。通过这些说明,本发明的特点和优点将变得更为清楚明确。显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。

参见图1,本发明实施公开了一种太阳能增强电化学处理高盐废水的资源循环利用方法,包括以下步骤:步骤S1:将高盐废水通过离子膜电解法生成强氧化性盐溶液;步骤S2:将所述强氧化性盐溶液与有机废水混合,并通过光热耦合活化降解系统对混合后的溶液进行降解,得到降解后的溶液;步骤S3:将所述活化降解后的溶液再通过电化学氧化降解系统降解,得到高盐溶液;步骤S4:将所述高盐溶液进行蒸发浓缩,得到高盐浓缩液;步骤S5:将所述高盐浓缩液再次通过离子膜电解法生成强氧化性盐溶液;步骤S6:重复步骤S2至步骤S5。

所述步骤S1的离子膜电解法使用电合成强氧化性盐溶液系统,所述电合成强氧化性盐溶液系统包括以阳离子膜分隔的阴极区和阳极区,在所述阳极区电解产生强氧化性盐溶液。所述步骤S2中的光热耦合活化降解的具体方法为:使强氧化性盐溶液与有机废水混合后的溶液经过光热耦合活化降解系统,通过光热耦合活化降解系统对混合后的溶液进行光热活化降解。还包括相变储热模块和太阳能光热模块,所述太阳能光热模块用于为光热耦合活化降解系统提供光能和热能,所述相变储热模块用于收集太阳能光热模块所产生的多余热量,并用于为所述步骤S2、S4中的光热耦合活化和蒸发浓缩提供热能。

在所述步骤S4中,经电化学氧化降解后的有机废水蒸发浓缩产生高盐浓缩液,重新注入原液调节模块;将冷凝产生的蒸馏水进一步收集利用。在所述步骤S4中,通过太阳能光热模块提供的热能进行蒸发浓缩。在所述步骤S1和/或步骤S5中生成的强氧化性盐溶液,通过蒸发结晶得到强氧化性盐。还包括太阳能光伏模块,所述太阳能光伏模块为电合成强氧化性盐溶液系统及电化学氧化降解系统供电。利用太阳能光伏系统对电化学氧化降解系统和电合成强氧化性盐溶液系统进行供电,系统全部使用清洁能源,大大降低了运行能耗和成本。

优选的,所述光热耦合活化降解系统包括聚光面板1和活化管道2,所述聚光面板为复合抛物面式,所述活化管道设置在聚光面板的聚光侧。所述活化管道包括用基底材料制成的管道本体及在管道本体外侧镀覆的膜层材料。所述基底材料选自不锈钢、Al、Si、玻璃、Cu中的任意一种。所述膜层材料由内向外依次包括抗红外反射层、吸收层,增透减反层,所述吸收层的材料是由Co、Ti、Cr、Ni、si中的一种或多种及其氮化物、氧化物与过渡金属组成的复合材料,吸收层材料可以选择如包括TixSiyN、WTi-Al2O3、ZrSiON、CrAlON、TiZrON、TiVCrAlZrN等,用于提高太阳能的吸收率和近红外发射,提高材料的热稳定性和耐腐蚀性。所述增透减反层的材料选择SiO

优选的,所述阴极区内有阴极模组,所述阳极区内有阳极模组,所述阳极模组为单一超高析氧电位非活性电极或由多个超高析氧电位非活性电极组成的复式电极,所述阴极模组的材料选自不锈钢、钛、铌、钽、锆、铜、镍、钴、钨、钼、铬、铁、金、银等中的一种或多种复合。

所述超高析氧电位非活性电极选自掺硼金刚石电极阵列、分布式掺硼金刚石/金属基复合材料电极、亚氧化钛/掺杂金刚石电极、掺杂金刚石-氧化钌耦合电极、氧化铱-掺杂金刚石双膜层电极、掺杂金刚石-氧化钌复合涂层电极中的一种或多种组合。

所述阴极模组包括若干阴极电极片,所述阳极模组包括若干阳极电极片,所述阴极电极片与所述阳极电极片的面积比大于等于2。

所述分布式掺硼金刚石/金属基复合材料电极包含金属片,以及间隔分布于金属片表面的若干掺硼金刚石电极片,所述金属片与掺硼金刚石电极片之间含有亚氧化铅涂层,所述金属片选自钛包铜片、钽包铜片、钛片、铌片、钽片、锆片中的一种;所述金属片的结构选自连续板状、网状、非连续框架、柱状、桶状、非规则立体状、规则立体状结构中的一种。

所述亚氧化钛-掺杂金刚石复合惰性膜电极包括基底以及设置于基底表面的电极工作层,所述电极工作层由亚氧化钛膜层与掺杂金刚石膜层组成,所述亚氧化钛膜层中的亚氧化钛为Magnéli相亚氧化钛,亚氧化钛薄膜中钛氧化物的化学式为Ti n O 2n-x其中n为1-5,x为0-3,所述亚氧化钛膜层中分散有掺杂金刚石颗粒;所述电极工作层中,由下至上,依次为亚氧化钛膜层、掺杂金刚石膜层;或由下至上,依次为掺杂金刚石膜层、亚氧化钛膜层。

所述掺杂金刚石-氧化钌耦合电极包括基底以及设置于基底表面的电极工作层,所述电极工作层为双层膜结构,从下至上,依次为氧化钌膜层,掺杂金刚石膜层,所述氧化钌膜层由氧化钌基体,以及均匀分散于氧化钌基体中的掺杂金刚石颗粒组成。

所述掺杂金刚石-氧化铱双膜层电极包括基底以及设置于基底表面的电极工作层,所述电极工作层由氧化铱膜层以及掺杂金刚石膜层组成,所述氧化铱膜层由氧化铱基体,以及均匀分散于氧化铱基体中的掺杂金刚石颗粒组成。

所述掺杂金刚石-氧化钌复合涂层电极包括基底以及设置于基底表面的电极工作层,所述电极工作层为双层膜结构,从下至上,依次为掺杂金刚石膜层、氧化钌膜层,所述氧化钌膜层中添加有掺杂金刚石颗粒。

所述所述掺杂金刚石膜层中的掺杂元素选自硼、氮、磷、锂中至少一种,所述掺杂金刚石膜层的掺杂方式选自恒定掺杂、多层变化掺杂、梯度掺杂中的至少一种,所述掺杂金刚石膜层中的掺杂元素的质量分数为2‰-10‰。

综上所述,本实施例的太阳能增强电化学处理高盐废水的资源循环利用方法,能够实现对高盐废水的资源化利用,降解难降解的有机废水,无需额外的化学试剂和能源,极大的节省了处理成本,并显著提高了处理效率。且经过光热耦合活化降解系统活化过的有机废水,进行电催化氧化效率更高。运行过程中产生的含盐溶液和强氧化剂均得到高效循环利用,无副产物产生。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。