刀片及割草机

文献发布时间:2024-01-17 01:13:28

技术领域

本申请涉及割草设备技术领域,尤其涉及一种刀片及割草机。

背景技术

割草机是一种用于修整草坪、植被等的机械工具,其又被称为除草机、剪草机或者草坪修剪机等。现有的割草机多采用旋转的刀片对草进行旋转切割,有些使用者将割草机搭配集草袋一起使用,使得切下的草屑可被吸附至割草机的集草袋中进行集中收纳,以便实现后期的集中处理;也有些使用者任切下的草屑自由散落,作为一种有机肥料为草坪提供养料。

发明内容

本申请的目的在于提供一种可适用于割草机的刀片及割草机,其目的在于在不提高刀片转速的情况下,优化刀片的气动性能,从而提高刀片的碎草性能。

为了达到上述目的,本申请采用如下的技术方案:一种适用于割草机的刀片,包括:基部,沿刀片的径向延伸,刀片设置为在被割草机驱动时能绕基部上的第一轴线旋转;切割部,由基部向外延伸形成;翘起部,包含相连的第一翘起部和第二翘起部,第一翘起部比第二翘起部距第一轴线更远;其特征在于:翘起部的上表面的第一边缘线上的任意一点处的切线与垂直于第一轴线的第一平面之间形成的夹角为出口角,且在沿刀片的径向方向上,第二翘起部上的出口角的变化率大于第一翘起部上的出口角的变化率。

在一种实施例中,出口角在沿刀片的径向方向上连续变化。

在一种实施例中,在沿刀片的径向方向上,第二翘起部的长度大于第一翘起部的长度。

在一种实施例中,在沿刀片的径向方向上,第二翘起部的翘起长度的变化率大于第一翘起部的翘起长度的变化率。

在一种实施例中,翘起部的第一边界线投射在第一平面上形成第一曲线,第一曲线上在第二翘起部的任意一点处的斜率的绝对值处大于在第一翘起部的任意一点处的斜率的绝对值。

在一种实施例中,在沿垂直于刀片的径向方向上,从翘起部的根部出发过渡到第一边缘线时形成的路径为有弧度的曲线。

在一种实施例中,翘起部还包含与第二翘起部相连、且比第二翘起部更靠近基部的过渡部,第二翘起部的出口角沿刀片的径向方向的变化率大于过渡部的出口角沿刀片的径向方向的变化率。

在一种实施例中,第一翘起部的出口角介于30°和40°之间;第二翘起部的出口角介于20°和35°之间;

另外,本申请还提供一种割草机,该割草机包含如上所述的刀片。

在一种实施例中,除刀片外,割草机还包括额外的第二刀片。

附图说明

图1是割草机的示意图;

图2是割草机在一个可看到刀片的视角下的示意图;

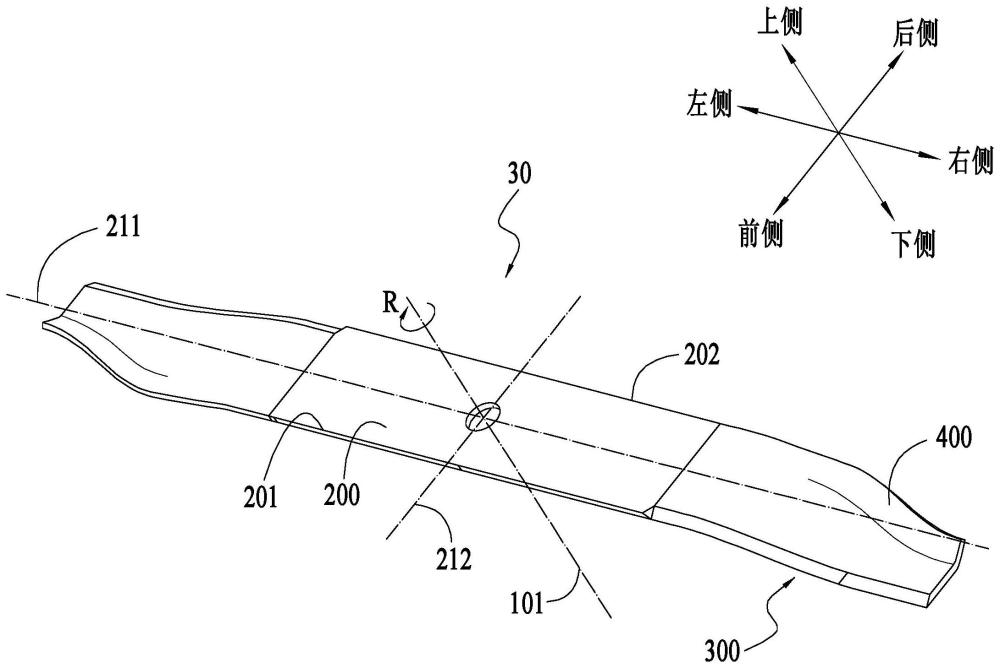

图3是适用于上述割草机的刀片的立体示意图;

图4是上述刀片在另一视角下的示意图;

图5是图3所示的刀片的主视图;

图6是图3所示的刀片的俯视图;

图7是图3中所示的刀片的一部分的示意图;

图8是图3中所示的刀片的右视图;

图9是图8中右视图中的翘起部的局部放大图;

图10是图5所示的主视图的局部放大图;

图11是图6所示的俯视图的局部放大图;

图12至图17是在图10中六个剖切位置的侧面剖视图;

图18是图8中右视图中的翘起部的局部放大图;

图19是图7所示刀片的受力分析示意图;

图20是图7所示刀片的一种实施方式的示意图;

图21是图7所示刀片的另一种实施方式的示意图。

具体实施方式

为使本申请解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本申请实施例的技术方案作进一步的详细描述,所描述的实施例仅是本申请一部分实施例,而不是全部的实施例。

在本申请的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”等仅用于描述目的,或者用于区分不同结构或部件,而不能理解为指示或暗示相对重要性。

本申请涉及的刀片通常应用于割草机,下面以一种可手推的割草机10为例说明。可以理解的是,割草机也可以是骑乘式割草机。

割草机的刀片通常被设计为包含切割部和与切割部形成一定角度的翘起部,切割部负责将需要切割的草切断,翘起部负责在旋转的刀片表面形成一定的升力,使得由切割部切下的草屑受到升力作用时向上运动,从而当草屑掉落时能够被刀片二次切割。这样做的好处是,与只被切割一次的草屑相比,经过二次切割的草屑通常被切的更碎。我们知道,当体积较大的草屑进入集草袋中时,集草袋容易较快地被集满,但当草屑被切割地更碎时,细碎的草屑能更充分的进入集草袋的空间中,从而延长了集草袋的使用时间,降低了割草机的集草袋需要被倾倒或更换频率,更碎的草屑作为肥料也更易分解或处理。所以无论操作者是否使用集草袋,设计者们都在追求让割草机的刀片切出更短、更碎的草屑。

为了实现以上目标,有些刀片被设置为以较大的转速旋转,这样一方面提升了刀片旋转时形成的升力,使得第一次切下的草屑被抬升至更高的高度;另一方面加快了刀片切向草屑的频率,进一步保证由高处掉下的草屑可再次被旋转的刀片切到。然而,让刀片在较高的转速下运转会使得刀片的耗能过大,割草机需要进行更加频繁的能源补给,或者影响同样电量或油量可以切割的草的数量。同时,更高的刀片旋转速度使得刀片转动产生更大的噪音,反而影响用户的使用体验。

所以,申请人试图在保持刀片具有合理转速的情况下,设法提高刀片表面形成的升力,让被切割过一次的草屑在下落到地面之前在空中停留更长的时间,提高被再次切到的几率,于是产生以下技术方案。

如图1和图2所示,割草机10包括把手60、底盘20、车轮40和刀片30,割草机10还可以包括动力源和传动机构等,动力源与传动机构配合,驱动车轮40转动,并驱动刀片30旋转。如图2所示,刀片30位于底盘20形成的容纳空间内,以图示第一旋转方向R绕旋转中心110转动。图中涉及的割草机还包括一个安装在割草机10上的集草袋50,被刀片30切割下来的草等通过底盘20上的排草通道21,进入集草袋50中。集草袋50并非割草机10的必需品,有些用户允许切割下来的草直接洒落在草面上,将割下的草作为肥料再次利用,这样的操作习惯并不影响本申请中刀片实现的技术效果。

如图3所示,刀片30包含基部200、切割部300和翘起部400。基部200沿刀片30的径向向两侧延伸,一直延伸至切割部300。基部200的上表面包含一个前边界201和后边界202,在本实施例中,前边界201与后边界202均与刀片的径向方向基本平行。切割部300为刀片30进行切割作业时实现切割功能的主要作业部位,大部分的被切割物由图3所示的切割部300进行切割。刀片30还包含至少一个翘起部400,翘起部400位于刀片30的端部,翘起部400的翘起方向朝向远离切割部300的方向。图4从另一视角下可以更清晰的看到翘起部400的形状。

图5和图6分别为刀片30在图3中指定的方向坐标中的正前侧和正上方观察刀片30时得到的示意图,即图5为刀片30的主视图,图6为刀片30的俯视图。刀片30绕贯穿旋转中心110的第一轴线101旋转,刀片30的切割部300被分为第一切割部310和第二切割部320,第一切割部310相比第二切割部320更靠近被切割物的切割表面,所以当刀片30旋转时,第一切割部310相比第二切割部320可以切到更加低矮的草。在本实施例中,第一切割部310与基部200基本平行,第二切割部320呈一定弧度,并由基部200平滑过渡到第一切割部310。

在一些实施方式中,基部200的前边界201和后边界202不一定为单条直线,也可能为弧形等曲线条或者齿形等多条直线的组合,基部200的形状并不是本申请的核心,此处以现有技术中的常见的基部200的形式来继续讨论,即刀片30的基部200的前边界201和后边界202与刀片30的径向基本平行。

如图3至图6所示,定义一条沿刀片30的径向方向延伸的第一直线211,该第一直线211经过刀片30的旋转中心110,且位于刀片的上表面上。定义一条与刀片30的径向方向基本垂直的第二直线212,该第二直线212经过刀片30的旋转中心110,且位于刀片的上表面上。在这里,第一直线211与第二直线212基本垂直。可以理解的是,刀片30具有一个长度方向和宽度方向,基部200基本关于第一直线211对称,且也基本关于第二直线212对称,第一直线211方向与刀片30的长度方向平行,第二直线212与刀片30的宽度方向平行。

下面以图7所示的刀片30的一部分为例进行说明。翘起部400包含相连的第一翘起部410和第二翘起部420,第一翘起部410比第二翘起部420距第一轴线101更远。第一翘起部410和第二翘起部420的边界线基本上沿第一切割部310与第二切割部320的边界线延伸而来,需要注意的是,附图中关于翘起部400的虚线均是人为添加的示意线,以更好的显示翘起部400的各个部分,并非刀片30中实际存在的线条。在实际产品中,翘起部400的各部分平滑过渡,并未产生可以区分各部分边界的清晰的轮廓。在沿刀片30的径向方向上,第二翘起部420的长度大于第一翘起部410的长度。翘起部400还可包含过渡部430,用于由第二翘起部420向基部200方向进行过渡。

定义一个第一平面240,该第一平面垂直于第一轴线101,且穿过刀片30的旋转中心110的中心点。在本实施方式中,基部200的上表面位于第一平面240上,切割部300的第一切割部310与第一平面240基本平行。

当我们按照图7指定的方向坐标中的右侧观察刀片30时,得到如图8所示的刀片30的右视图,图9为图8中的翘起部400的局部放大图。翘起部400在刀片的上表面形成两条边界线,分别为图8所示的第一边界线441和第二边界线442。第一边界线441位于与刀片30的切割部300相对的另一侧,即图7指定的方向坐标中的后侧,而第二边界线442位于与切割部300大致垂直的刀片30最外部边缘。

如图9所示,在沿与刀片200的径向基本垂直(即沿第二直线212)方向上,翘起部400的上表面的第一边界线441上的某一点处形成的切线与第一平面240之间的夹角为出口角α。由于第一切割部310与第一平面240基本平行,故以图9中所示的翘起部400的上表面的第一边界线441上的某一点处形成的切线与第一切割部310所在的平面之间的角度来等同于此处定义的出口角α,并且从第一边界线441上的不同点出发形成一系列不同的出口角α。需要强调的是,出口角α需位于翘起部400朝向切割部300弯折的表面,在本实施例中,即刀片30的上表面。

图9还示出了翘起部400的翘起距离L,翘起距离L为从翘起部400的根部出发,一直到第一边界线441之间的距离。翘起根部是指从切割部300向翘起部400过渡时经过的“分界线”。需要注意的是,翘起距离L是指在翘起部400向切割部300偏折靠近的表面上,即刀片30的上表面。

现在将注意力放到图10和图11上,为了更好的说明本申请的技术特点,图10和图11分别将图5和图6所示的刀片30的主视图和俯视图的一端进行放大,并在翘起部400的第一边界线441上随机寻找一系列点,分别为:第一翘起部410上的第一点401和第二点402,第二翘起部420上的第三点403和第四点404,以及过渡部430上的第五点405和第六点406。这一系列点的特点为翘起部400上每一部分上的两点之间在沿刀片30的径向方向上的距离相等,即沿第一直线211方向上的距离相等。也就是说,沿第一直线211方向上,第一点401与第二点402之间的距离等于第三点403与第四点404之间的距离,也等于第五点405与第六点406之间的距离。现在沿垂直于刀片30的径向方向,即第二直线212方向上“剖切”以上随机选出的六个点,分别形成如图12至图17所示的沿A-A、B-B、C-C、D-D、E-E和F-F六个不同剖切面的六张剖视图。

图12为第一点401沿A-A剖切得到的剖视图,第一点401形成第一翘起距离L1和第一出口角α1。图13为第二点402沿B-B剖切得到的剖视图,第二点402形成第二翘起距离L2和第二出口角α2。图14为第三点403沿C-C剖切得到的剖视图,第三点403形成第三翘起距离L3和第三出口角α3。图15为第四点404沿D-D剖切得到的剖视图,第四点404形成第四翘起距离L4和第四出口角α4。图16为第五点405沿E-E剖切得到的剖视图,第五点405形成第五翘起距离L5和第五出口角α5。图17为第六点406沿F-F剖切得到的剖视图,第六点406形成第六翘起距离L6和第六出口角α6。

对于随机挑选的这六个点,位于第一翘起部410上的两个点形成的第一出口角α1和第二出口角α2的差值约为3°,位于第二翘起部420上的两个点形成的第三出口角α3和第四出口角α4之差约为6°,位于过渡部430上的两个点形成的第五出口角α5和第六出口角α6之差约为2°。由于每一部分上的两个点在沿刀片30的径向方向的距离相等,所以针对这六个点而言,第三点403和第四点404形成的出口角α的变化率大于第一点401和第二点402形成的出口角α的变化率,同时,第三点403和第四点404形成的出口角α的变化率大于第五点405和第六点406形成的出口角α的变化率。

具体地,在本实施例中,位于刀片30的第一翘起部410的最外侧的出口角介于33°和38°之间。一般来讲,第一翘起部410的出口角介于30°和40°之间;第二翘起部420的出口角介于20°和35°之间。

然而,以上选出的六个点只是为了解释刀片30的翘起部400的特点而随意选取的。对于本申请涉及的刀片来说,对于位于第一边界线441上的任意选取的点,都符合以下规律,即:在沿刀片30的径向方向上,第二翘起部420的出口角α的变化率大于第一翘起部410的出口角α的变化率。与上述出口角α类似的是,翘起距离L也为类似的规律,即:在沿刀片30的径向方向上,第二翘起部420的翘起长度L的变化率大于第一翘起部410的翘起长度L的变化率。

在实际观测刀片30时,第一切割部310与第二切割部320的边界线并不明晰,第一翘起部410与第二翘起部420的边界线同样也不明晰,但整体的变化规律复合上述描述。所以在实际测量出口角α的变化率时,我们采用在第一翘起部410和第二翘起部420上任意选取一段沿刀片30的径向距离相同的片段,通过测量其出口角α的差值的大小来对比出口角α的变化率的大小。在选取片段时需留意,尽量避开那些十分接近第一翘起部410和第二翘起部420、第二翘起部420和过渡部430之间的虚拟边界线(即图中翘起部400上的虚线)的点,而是选择类似于图11中那些能被清晰看出所在的区域的点。

需要指出的是,出口角α的变化率及翘起长度L的变化率在第一翘起部410和过渡部430之间并无固定的大小关系,对于整个翘起部400而言,第二翘起部420形成的出口角α的变化率及翘起长度L的变化率均大于第一翘起部410和过渡部430形成的出口角α的变化率及翘起长度L的变化率。

如图18所示,在本实施例中,对于刀片30上的第一边界线441上的每一个点而言,其形成的出口角α仅是针对于图18中所示的气流出口方位,而在翘起长度L的根部出发一直过渡到出口角α时,基于基部200,刀片30的翘起部400的上表面形成不同的角度,例如图18中的β和γ。在一些实施方式中,刀片30的翘起部400的上表面形成不同的角度是连续变化的。也就是说,在沿垂直于刀片30的径向方向上,从翘起部400的根部出发过渡到第一边缘线441时形成的路径为有弧度的曲线。

图11还显示了从刀片30的正上方向下观察时,翘起部400的第一边界线441的形状,翘起部400的第一边界线441投射在第一平面240上的形状为第一曲线443。第一曲线443在第二翘起部420的斜率的绝对值处大于在第一翘起部410的斜率的绝对值。若翘起部400还包含过渡部430,那么在刀片30的上表面上,第一曲线443斜率的绝对值在第二翘起部420处大于在第一翘起部410或过渡部430处。

基于以上描述的刀片30的翘起部400的特殊构造,实现了一系列技术效果。图19示出了当刀片30旋转时,第一翘起部410和第二翘起部420提供的升力的大致方向。需要注意的是,图20仅为刀片30受力的示意图,不表示确切大小和方向。当刀片30旋转时,若只考虑翘起部400的每一部分单独做功,不考虑其中某一部分对另两部分造成的影响,第一翘起部410形成的升力F1大于第二翘起部420形成的升力F2,第二翘起部420形成的升力F2又大于第三翘起部430形成的升力F3。这样设计的有益之处是:一方面,翘起部400从第一翘起部410开始,向第二翘起部420和第三翘起部430处形成的升力逐渐减弱,防止了整个翘起部400的升力过大造成草屑被升起时向刀片30的基部方向偏转太多,而导致部分草屑无法在下落后在此接触到切割部300;另一方面,由于切割部300的第一切割部310更加深入被切割草,在首次切割时,切割部300的切割能力主要集中在第一切割部310,若刀片30靠外侧的端部的升力过小,易造成大量的草屑无法被抬起,或者草屑向底盘20边缘飞去,造成卡草或堵草等现象。

然而,由于第一翘起部410、第二翘起部420和过渡部430彼此相连,刀片30在旋转时各切割部产生的气流会相互影响,使用通过前文提到的出口角α及翘起长度L等一系列变量进行调控,最终使得整个刀片30表现出较为合适的切割功效。通过被多次切割而被切的更碎的草屑更容易铺满整个集草袋,降低了用户更换集草袋的频率。并且,在运行本申请涉及的刀片30时,无需将刀片30运行在较高的转速下,即可实现较好的气动性能,这样一方面减少了刀片30在相同工作时间消耗的能量,减少了用户充电、更换电池、或者给引擎加油的频率;另一方面由刀片30旋转带来的噪音也被减弱,也进一步增强了用户体验。

如图20所示,在一种实施方式中,翘起部400在刀片30b的两端或一端处开一个切口443,使得第一翘起部410b的最右边缘的表面与第二直线212呈一定角度。此种实施方式有利于减少被卡在割草机底盘20里的草屑的数量。

如图21所示,在一种实施方式中,刀片30c的切割部300c的边缘与刀片30c的径向呈一定角度,可以认为刀片30c的切割部300c发生了一定的“扭转”,但这并不会造成本申请中翘起部400c的特性的改变。

此外,本申请涉及的刀片30还可被应用于两个刀片甚至多个刀片叠加使用的情况。对于有些刀片30,其过渡部430的第二边界线442也有可能发生一定的偏转,或者过渡部430的边界处设计为缺口411等,而非实施例中所示的平滑过渡,但第一翘起部410和第二翘起部420受到的影响较小,依然满足前文中所述的特性。

经过实验验证,本申请涉及的刀片与其它具有相似长度的刀片相比,本申请涉及的刀片具有更高的切割效率,在相同转速下消耗的能量更少,具有明显的优势。

在一种实施例中,割草机10包括刀片30,还包括第二刀片(图中未示出)。第二刀片是区别于刀片30的额外的刀片,第二刀片可以与刀片30具有相同的结构特征,也可与刀片30具有不同于的结构特征。第二刀片可以与刀片30分开排布,分别产生两个切割区域,也可与刀片30上下叠放排布,在此不做限制。

以上显示和描述了本申请的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本申请,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本申请的保护范围内。