一种光致变色PLA/PHBV纤维和制备方法和应用

文献发布时间:2024-01-17 01:13:28

技术领域

本发明属于高分子材料技术领域,涉及一种光致变色PLA/PHBV纤维的制备方法和应用。

背景技术

光致变色纺织品具有能在特定光源下可以自发改变颜色,并且可以在光源移除后恢复原色的特征,因此,在纺织服装、军事、航空航天、防伪、智能传感器等领域有广泛用途。然而,传统功能性后整理方法虽然能够有效制备光致变色织物,但其存在耐洗牢度差、手感差等问题。与传统的印花或后整理技术构筑变色功能相比,通过采用光致变色纤维构筑织物无染变色,在设计多样性和牢度方面有不可比拟的优势。但是,目前商业化的光致变色纤维主要由石油基聚合物制成,例如聚丙烯(PP)和聚对苯二甲酸乙二醇酯(PET)。这些石油基聚合物可能会导致一系列资源和环境问题,与当今社会对光致变色纤维绿色、低碳和可持续的需求不符。因此,光致变色纤维领域迫切需要开发一种生物基绿色可持续的光致变色纤维,一旦开发成功,将具有广阔的市场需求。

光致变色聚乳酸(PLA)/聚羟基丁酸戊酸共聚酯(PHBV)纤维由于其绿色、低碳、可持续的资源特性,在传感、伪装等智能纺织品的发展中具有一定的优势。但是,功能性的PLA/PHBV纤维存在某些不可避免的缺点会影响纺织品的舒适性并限制其应用,例如PLA与PHBV相容性差,导致纤维可纺性差、成纤后力学性能差;功能粒子的团聚会造成纤维初始模量高,制备成织物后手感硬、功能化效果差等。究其原因主要是纤维基体的相容性差及粒子的分散性差。

因此,开发一种相容性及粒子分散性良好的光致变色PLA/PHBV共混纤维具有十分显著的市场潜力。

发明内容

本发明目的是提供一种光致变色PLA/PHBV纤维的制备方法和应用,解决上述问题。

本发明的技术方案是:

一种光致变色PLA/PHBV纤维的制备方法,其特征在于,包括以下步骤:

(1)将螺噁嗪类光致变色微胶囊、PLA粉末及PHBV粉末均匀混合并干燥,获得混合原料;

(2)将所述混合原料经双螺杆挤出机进行熔融共混,并经过水浴冷却,吹风及切片后进行干燥,获得共混母粒;

(3)将所述共混母粒经熔体纺丝、侧吹风冷却、上油、卷绕获得光致变色PLA/PHBV初生纤维;

(4)将所述光致变色PLA/PHBV初生纤维经热牵伸、热定型后,制得光致变色PLA/PHBV共混纤维。

进一步的,在步骤(1)中,所述混合原料的含水率低于或等于200ppm。

进一步的,在步骤(1)中,按质量百分比计算,所述螺噁嗪类光致变色微胶囊的添加量为总量的1~6%,所述PLA粉末与PHBV粉末的重量比为100/0~80/20。

进一步的,在步骤(1)中,所述均匀混合的速率为500rpm,温度为30~60℃,时间为2~5min。

进一步的,在步骤(2)中,所述熔融共混过程中熔融挤出温度为150~190℃,所述水浴冷却具体为常温水浴冷却1~2min。

进一步的,在步骤(2)中,所述共混母粒的水分低于或等于200ppm。

进一步的,在步骤(1)和(2)中,所述干燥的温度为80~120℃,时间为6~14h。

进一步的,在步骤(3)中,所述熔体纺丝过程中喷丝板孔径为0.32mm,喷丝板孔数为36孔,纺丝温度为180~220℃,卷绕速率为800m/min,计量泵流速为1.2ml/rev。

进一步的,在步骤(4)中,所述热牵伸过程中热盘温度为60~150℃,热板温度为130~150℃,牵伸倍数为3.3~4倍。

本发明的另一种技术方案是:

一种光致变色PLA/PHBV纤维的制备方法所制备获得的光致变色PLA/PHBV纤维在制备纱线、织物、服装、薄膜、包装材料中的应用。

本发明提供了一种光致变色PLA/PHBV纤维的制备方法和应用,其优点为:

1、该方法简单易操作,附加价值高,可进行工业化生产;

2、本发明方法所制备的光致变色PLA/PHBV共混纤维未发现明显不相容及粒子团聚现象,改善了功能性PLA/PHBV共混纤维的力学性能及功能性;

3、本发明方法所制备的光致变色PLA/PHBV共混纤维中PLA与PHBV原料来源绿色环保,是一种可生物降解材料;

4、本发明方法所制备的光致变色PLA/PHBV共混纤维断裂强度为3.55~4.30cN/dtex,断裂伸长率为20.05~24.44%,初始模量为27.91~66.20cN/detx,具有优异的机械性能;

5、本发明方法所制备的光致变色PLA/PHBV共混纤维具有优异变色效果,在阳光下迅速变色,移除光源后1min内恢复原色,变色效果可逆,具有优异的耐久性能,在50次循环变色后仍然具有显著变色能力。

附图说明

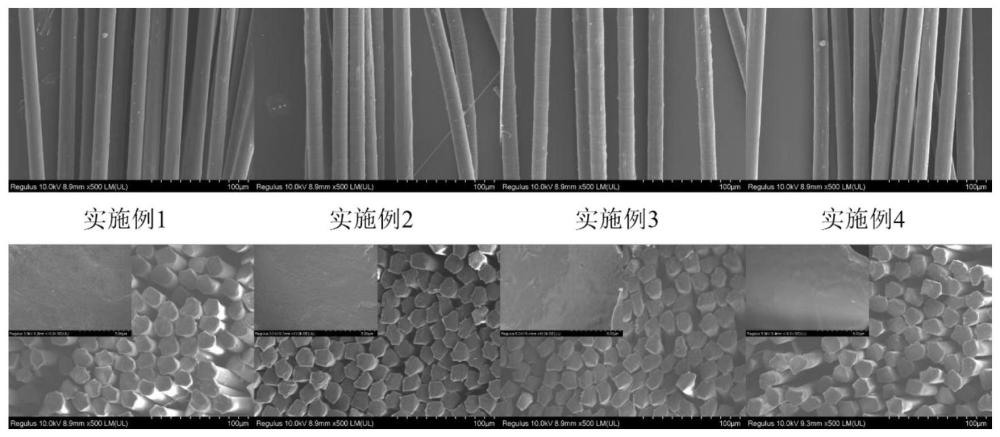

图1为本发明所述的一种光致变色PLA/PHBV纤维的制备方法在实施例1至4中所制备的光致变色PLA/PHBV纤维的纤维表面及截面形貌结构图。

具体实施方式

本发明的目的是提供一种相容性及粒子分散性良好的光致变色PLA/PHBV共混纤维的制备方法,该方法可以工业化制备强度及柔韧性优良的光致变色PLA/PHBV共混纤维。

上述方法包括如下步骤:

(1)取料与干燥:按质量百分数配比称取原料:PLA粉末100~80份、PHA粉末0~20份及光致变色微胶囊粉末1~6份。在高速混合机上进行混合,随后进行干燥处理,获得含水量不高于200ppm的混合原料;所述PLA玻璃化温度为55-60℃,熔点为160-180℃;PHBV玻璃化温度为-20~0℃,熔点为150-170℃;光致变色微胶囊粉末为螺噁嗪类,分解温度为250℃。

(2)切片制备及干燥:将混合原料经双螺杆挤出机熔融共混,并经过圆孔口模挤出、水浴槽冷却、吹风干燥及拉条牵引到切粒机进行切片,获得共混母粒,随后进行干燥,使得水分不高于200ppm;所述双螺杆挤出机的挤出温度为150~190℃,喂料频率为10Hz,主机转速为200rpm。

(3)熔体纺丝:将共混母粒经熔体纺丝、侧吹风冷却、上油、卷绕获得初生纤维;所述熔体纺丝过程中纺丝温度为180~220℃,喷丝板孔径为0.32mm,喷丝板孔数为36孔,卷绕速率为800m/min,计量泵流速为1.2ml/rev,计量泵转速为15-25rev/min。

(4)热牵伸:将初生纤维经热牵伸、热定型后制得光致变色PLA/PHBV共混纤维;所述热牵伸过程中,牵伸温度为60~150℃,牵伸倍数为3.3~4倍。为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例进一步说明本发明的技术方案。但是本发明不限于所列出的实施例,还应包括在本发明所要求的权利范围内其他任何公知的改变。

此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

实施例1

下述实施例展示一种光致变色PLA/PHBV纤维的制备方法,具体步骤如下:

(1)取料与干燥:按质量百分数配比称取原料:PLA粉末95份、PHA粉末5份及光致变色微胶囊粉末3份。在高速混合机上进行混合,随后进行干燥处理,获得含水量不高于200ppm的混合原料;所述PLA玻璃化温度为55-60℃,熔点为160-180℃;PHBV玻璃化温度为-20~0℃,熔点为150-170℃;光致变色微胶囊粉末为螺噁嗪类,分解温度为250℃;

(2)切片制备及干燥:将混合原料经双螺杆挤出机熔融共混,并经过圆孔口模挤出、水浴槽冷却、吹风干燥及拉条牵引到切粒机进行切片,获得圆柱形颗粒,随后进行干燥,使得水分不高于200ppm;所述双螺杆挤出机挤出温度为180-190℃,喂料频率为10Hz,主机转速为200rpm;

(3)熔体纺丝:将圆柱形颗粒经熔体纺丝、侧吹风冷却、上油、卷绕获得初生纤维;所述熔体纺丝过程中纺丝温度为200-210℃,喷丝板孔径为0.32mm,喷丝板孔数为36孔,卷绕速率为800m/min,计量泵流速为1.2ml/rev,计量泵转速为25rev/min;

(4)热牵伸:将初生纤维经热牵伸、热定型后制得光致变色PLA/PHBV共混纤维;所述热牵伸过程中,牵伸温度为130℃,牵伸倍数为4倍。

所制备纤维的断裂强度为4.08±0.46cN/dtex,断裂伸长率为24.44±1.25%,初始模量为50.21±6.39cN/dtex,该纤维在日光下1s内由白色变为蓝色,移除光源后1min内褪色至白色。

实施例2

下述实施例展示一种光致变色PLA/PHBV纤维的制备方法,具体步骤如下:

(1)取料与干燥:按质量百分数配比进行称取原料:PLA粉末90份、PHA粉末10份及光致变色微胶囊粉末3份。在高速混合机上混合,随后进行干燥处理,获得含水量不高于200ppm的混合原料;所述PLA玻璃化温度为55-60℃,熔点为160-180℃;PHBV玻璃化温度为-20~0℃,熔点为150-170℃;光致变色微胶囊粉末为螺噁嗪类,分解温度为250℃;

(2)切片制备及干燥:将混合原料经双螺杆挤出机熔融共混,并经过圆孔口模挤出、水浴槽冷却、吹风干燥及拉条牵引到切粒机进行切片,获得圆柱形颗粒,随后进行干燥,使得水分不高于200ppm;所述双螺杆挤出机挤出温度为170-180℃,喂料频率为10Hz,主机转速为200rpm;

(3)熔体纺丝:将圆柱形颗粒经熔体纺丝、侧吹风冷却、上油、卷绕获得初生纤维;所述熔体纺丝过程中纺丝温度为190-200℃,喷丝板孔径为0.32mm,喷丝板孔数为36孔,卷绕速率为800m/min,计量泵流速为1.2ml/rev,计量泵转速为25rev/min;

(4)热牵伸:同实施例1。

所制备纤维的断裂强度为3.55±0.23cN/dtex,断裂伸长率为21.20±0.77%,初始模量为42.23±8.79cN/dtex,光致变色效果同实施例1。

实施例3

下述实施例展示一种光致变色PLA/PHBV纤维的制备方法,具体步骤如下:

(1)取料与干燥:按质量百分数配比进行称取原料:PLA粉末85份、PHA粉末15份及光致变色微胶囊粉末3份。在高速混合机上混合,随后进行干燥处理,获得含水量不高于200ppm的混合原料;所述PLA玻璃化温度为55-60℃,熔点为160-180℃;PHBV玻璃化温度为-20~0℃,熔点为150-170℃;光致变色微胶囊粉末为螺噁嗪类,分解温度为250℃;

(2)切片制备及干燥:将混合原料经双螺杆挤出机熔融共混,并经过圆孔口模挤出、水浴槽冷却、吹风干燥及拉条牵引到切粒机进行切片,获得圆柱形颗粒,随后进行干燥,使得水分不高于200ppm;所述双螺杆挤出机挤出温度为160-170℃,喂料频率为10Hz,主机转速为200rpm;

(3)熔体纺丝:将圆柱形颗粒经熔体纺丝、侧吹风冷却、上油、卷绕获得初生纤维;所述熔体纺丝过程中纺丝温度为180-190℃,喷丝板孔径为0.32mm,喷丝板孔数为36孔,卷绕速率为800m/min,计量泵流速为1.2ml/rev,计量泵转速为25rev/min;

(4)热牵伸:同实施例1。

所制备纤维的断裂强度为3.68±0.23cN/dtex,断裂伸长率为20.05±1.06%,初始模量为45.90±8.13cN/dtex,光致变色效果同实施例1。

实施例4

下述实施例展示一种光致变色PLA/PHBV纤维的制备方法,具体步骤如下:

(1)取料与干燥:按质量百分数配比进行称取原料:PLA粉末80份、PHA粉末20份及光致变色微胶囊粉末3份。在高速混合机上进行混合,随后进行干燥处理,获得含水量不高于200ppm的混合原料;所述PLA玻璃化温度为55-60℃,熔点为160-180℃;PHBV玻璃化温度为-20~0℃,熔点为150-170℃;光致变色微胶囊粉末为螺噁嗪类,分解温度为250℃;

(2)切片制备及干燥:将混合原料经双螺杆挤出机进行熔融共混,并经过圆孔口模挤出、水浴槽冷却、吹风干燥及拉条牵引到切粒机进行切片,获得圆柱形颗粒,随后进行干燥,使得水分不高于200ppm;所述双螺杆挤出机挤出温度为150-160℃,喂料频率为10Hz,主机转速为200rpm;

(3)熔体纺丝:同实施例3。

(4)热牵伸:同实施例1。

所制备纤维的断裂强度为3.57±0.52cN/dtex,断裂伸长率为21.29±2.23%,初始模量为27.91±6.32cN/dtex,光致变色效果同实施例1。

请参阅图1,图1为本发明所述的一种光致变色PLA/PHBV纤维的制备方法在实施例1至4中所制备的光致变色PLA/PHBV纤维的纤维表面及截面形貌结构图。如图1所示,可以发现,纤维基质中并未发现明显不相容,粒子也并未团聚。

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。