一种预嵌锂的硅碳负极材料及其制备方法与应用

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及锂离子电池材料技术领域,尤其涉及一种预嵌锂的硅碳负极材料及其制备方法与应用。

背景技术

锂离子电池在当前能源战略转型的重要时期扮演着重要的角色,它具有能量密度高、循环稳定性好、工作电压高等优点,在智能电网、移动终端、新能源汽车等众多方面具有广泛应用。随着能源设备的日益发展,对锂离子电池也提出了更多的要求,更高能量密度、更好循环性能和倍率性能的锂离子电池需要开发新型的负极材料,用于替代传统石墨在上述性能方面的局限性。

硅具有很高的理论容量,且其资源丰富易获取,被认为是新一代具有发展前景的替代负极材料。然而,硅负极在充放电过程中,由于锂离子的嵌入脱出会产生巨大的体积变化,导致硅负极材料的开裂甚至粉化,使得电池的首次库伦效率低、循环稳定性变差,严重时还会导致电池失效。采用预锂化方式能够引入额外的锂源,可以有效提高首次库伦效率,改善硅负极的循环稳定性。专利CN114122374A、CN110600285B和CN109817473B等主要基于电化学原理,采用形成临时电池的方式使硅负极达到预锂化的效果;专利CN115101710A设计了电沉积系统来实现电极的预锂化,但这类方法的操作较为繁琐;专利CN115207334A公开了在Li-Si合金粒子表面形成硫代磷酸锂固体电解质层的方法,但包覆的均匀性会对预锂化效果产生影响;专利CN201611062078提出了通过惰性气氛下长时间的高能球磨方式形成锂硅合金,且在制备过程中使用了锂粉;专利CN113314703B将硅源和锂源在惰性气氛中混合后,进行真空高温烧结,得到非晶态锂硅合金;专利CN111384428B将锂硅合金Si

然而现有方法中,电化学方法步骤较多,操作繁琐;球磨方法需要长时间的高能量输入,且以锂粉作为锂源时需要一直在惰性气氛下进行操作,不利于规模化生产。

因此,现有技术还有待于改进和发展。

发明内容

鉴于上述现有技术的不足,本发明的目的在于提供一种预嵌锂的硅碳负极材料及其制备方法与应用,旨在解决现有球磨法预锂化方式存在长时间高能量输入以及无法规模化生产的问题。

本发明的技术方案如下:

一种预嵌锂的硅碳负极材料的制备方法,包括步骤:

将硅源和锂源进行混合,得到混合物;

将硅源、锂源与碳源和有机溶剂进行混合,得到混合液;

对所述混合液进行搅拌球磨处理,得到浆料;

对所述浆料进行热处理,得到预嵌锂的硅碳负极材料。

所述的预嵌锂硅碳负极材料的制备方法,其中,所述硅源为纳米硅;所述锂源为锂金属;所述碳源包括不同沥青含质含量的重油;所述有机溶剂由甲苯和庚烷按不同体积比混合而成。

所述的预嵌锂硅碳负极材料的制备方法,其中,所述纳米硅的粒径为50-100nm;所述锂金属为锂金属薄片,所述锂金属薄片的长和宽均为2-3mm。

所述的预嵌锂的硅碳负极材料的制备方法,其中,所述重油中的沥青质的含量为30wt%-50wt%;所述沥青质的加入量为所述硅源的30wt%-130wt%。

所述的预嵌锂的硅碳负极材料的制备方法,其中,所述锂源的加入量为所述硅源的2wt%-5wt%。

所述的预嵌锂的硅碳负极材料的制备方法,其中,将硅源、锂源与碳源和有机溶剂进行混合的步骤,具体包括:

在惰性气氛下,将硅源和锂源进行混合,并静置预定时间进行合金化反应,得到混合物;

将所述混合物与碳源和有机溶剂在惰性气氛下进行混合。

所述的预嵌锂的硅碳负极材料的制备方法,其中,所述搅拌球磨处理的搅拌杆转速为300-600rmp,所述搅拌球磨处理的时间为2-4h;所述搅拌球磨处理的步骤在大气环境下进行。

所述的预嵌锂的硅碳负极材料的制备方法,其中,所述对浆料进行热处理的步骤,包括:

将所述浆料于惰性气氛下以5-10℃/min的升温速率升温至480-500℃,保温1-3h,以对所述浆料进行热处理。

一种预嵌锂的硅碳负极材料,所述预嵌锂的硅碳负极材料利用所述制备方法制得,所述预嵌锂的硅碳负极材料包括基体、以及将所述基体包覆在内的包覆层;所述包覆层为沥青衍生碳,所述基体为预嵌锂的硅纳米颗粒。

一种预嵌锂的硅碳负极材料的应用,将所述预嵌锂的硅碳负极材料用作锂离子电池负极材料。

有益效果:本发明提供一种预嵌锂的硅碳负极材料及其制备方法与应用,其制备方法包括步骤:将硅源、锂源与碳源和有机溶剂进行混合,得到混合液;对所述混合液进行搅拌球磨处理,得到浆料;对所述浆料进行热处理,得到预嵌锂的硅碳负极材料。本发明通过在球磨同时加入搅拌的方式,产生强力的剪切、冲击和碾压,使硅源与锂源充分接触混合,提高混合效果,缩短混合时间,减少能量消耗,从而获得预嵌锂的硅碳负极材料,实现预锂化过程。所述制备方法借助搅拌球磨方式完成,制得的负极材料为包覆型复合结构,包括沥青衍生碳形成的包覆层,以及被所述包覆层包覆在内的基体,所述基体为预嵌锂的纳米级硅颗粒;所得负极材料预先引入了一定量的体积膨胀,有效提高了首次库伦效率,降低了首次循环时电池中活性锂离子的损失;包覆层的沥青衍生碳层具有无定型的类富勒烯结构,有很好的弹性以保持结构完整性,保证锂硅合金在循环中的结构稳定性;同时对负极/电解液之间的界面起到稳定作用,防止SEI膜的过度生长,进一步有利于提高首次库伦效率。

附图说明

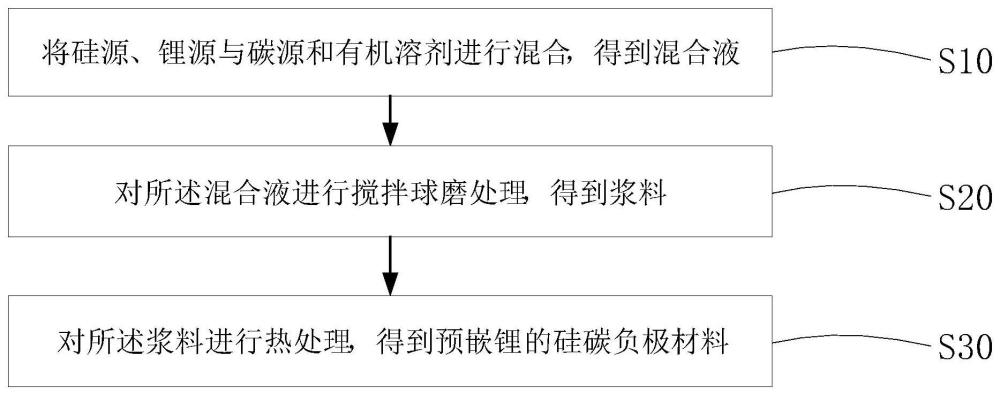

图1为本发明一种预嵌锂的硅碳负极材料制备方法的工艺流程示意图;

图2为搅拌球磨机的基本机构示意图;

图3为本发明预嵌锂的硅碳负极材料的结构示意图;

图4为本发明实施例1制得的预嵌锂的硅碳负极材料的微观形貌图;

图5为本发明实施例1制得的预嵌锂的硅碳负极材料(a)在0.2C条件下的循环性能数据图以及(b)倍率性能数据图。

具体实施方式

本发明提供一种预嵌锂的硅碳负极材料及其制备方法与应用,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语),具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样被特定定义,否则不会用理想化或过于正式的含义来解释。

硅在作为锂离子电池负极材料时,具有很高的理论容量,且其资源丰富易获取,被认为是新一代具有发展前景的替代负极材料。然而,硅材料在充放电过程中,由于锂离子的嵌入脱出会产生巨大的体积变化,导致硅负极材料的开裂甚至粉化,使得电池的首次库伦效率低、循环稳定性较差,严重时还会导致电池失效。目前市场上常用的改进电池性能的方法是在现有石墨负极中添加一定量的硅,从而使容量有所提升,但要实现高容量硅负极的真正实际应用还有较大差距。

因此常采用预锂化方式在负极材料引入额外的锂源,但是现有方法中,电化学方法的步骤较多,操作繁琐;而球磨方法需要长时间的高能量输入,且以锂粉作为锂源进行球磨时危险性较高,需要一直在惰性气氛下进行操作,不利于规模化生产。

基于此,如图1所示,本发明提供一种预嵌锂的硅碳负极材料的制备方法,包括步骤:

步骤S10:将硅源、锂源与碳源和有机溶剂进行混合,得到混合液;

步骤S20:对所述混合液进行搅拌球磨处理,得到浆料;

步骤S30:对所述浆料进行热处理,得到预嵌锂的硅碳负极材料。

本实施方式中,通过在球磨的同时加入搅拌的方式,产生强力的剪切、冲击和碾压,使得硅源和锂源充分接触混合,提高混合效果,缩短混合时间,减少能量消耗,从而获得预嵌锂的硅碳负极材料,实现预锂化过程。本发明借助搅拌球磨方式完成浆料的制备,使得预嵌锂的硅碳负极材料为包覆型复合结构,由预嵌锂的纳米级硅颗粒以及将所述预嵌锂的纳米级硅颗粒包覆在内的沥青衍生碳层;该负极材料预先引入了一定量的体积膨胀,有效提高了首次库伦效率,降低了首次循环时电池中活性锂离子的损失;而外层的沥青衍生碳层具有无定形的类富勒烯结构,有很好的弹性以及保持结构完整性的作用,保证锂硅合金在循环中的结构稳定性,同时对负极/电解液之间的界面起到稳定作用,防止SEI膜的过度生长,进一步有利于提高首次库伦效率。

具体地,本发明通过预先锂的嵌入,使硅颗粒提前形成一定的体积膨胀,为循环过程中产生的体积膨胀预留空间,防止硅过大的体积变化而产生破裂粉化,保持循环中的结构稳定性;此外,预先锂的嵌入能够补充一部分的锂离子,减少电池中活性锂的损失,从而提高首次库伦效率和容量;沥青衍生碳层包覆于锂硅合金的外侧,其独特的类富勒烯结构具有良好的机械性能,有效缓冲了循环过程中由于体积变化而产生的应力,保持负极材料的结构稳定性,进而提高循环稳定性。

在一些实施方式中,所述硅源为纳米硅;所述锂源为锂金属;所述碳源包括不同沥青含质含量的重油;所述有机溶剂由甲苯和庚烷按不同体积比混合而成。

在一些实施方式中,所述纳米硅的粒径为50-100nm;所述锂源为锂金属薄片,所述锂金属片的长和宽均为2-3mm。使用纳米级硅粉具有较大的比表面积和化学活性,具有更多的电子和离子通路,有利于电化学反应的进行;而锂源为长和宽均在2-3mm之间的细小薄锂片,可以有效降低锂源操作的危险性,也使得后续搅拌球磨时可以在大气环境中进行。利用细小锂金属片代替锂粉作为锂源,可以有效地降低锂源操作的危险性,也使后续混合液在搅拌球磨时可以在大气环境中进行。

在一些实施方式中,所述锂源的加入量为所述硅源的2wt%-5wt%。

在一些实施方式中,所述庚烷为正庚烷,将甲苯和正庚烷预先混合作为溶剂,再与所述混合物和重油进行混合;所述甲苯与正庚烷的体积比为(1-2):(2-1);作为优选地,所述溶剂由甲苯和正庚烷按体积比1:1混合而成,所述溶剂的使用量为纳米硅粉质量的30~100倍,采用这一混合溶剂能够很好的将重油溶解,实现重油在硅粉表面的吸附,同时可以让锂源与空气隔绝,从而保证后续搅拌球磨工序可以在大气环境中而无需惰性气氛中进行,大大降低了操作过程的繁琐性。

在一些实施方式中,所述重油中的沥青质含量为30wt%-50wt%;所述重油的加入量为所述硅源的30wt%-130wt%。本实施例使用重油作为碳源,其中重油中的沥青质含量为30wt%-50wt%,重油与硅颗粒之间存在很好的吸附作用,利于实现碳层包覆,且其利于可实现工业炼油废物回收。

在一些实施方式中,所述步骤S10中,将硅源、锂源与碳源和有机溶剂进行混合的步骤,具体包括:

步骤S11:在惰性气氛下,将硅源和锂源进行混合,并静置预定时间进行合金化反应,得到混合物;

步骤S12:将所述混合物与碳源和有机溶剂在惰性气氛下进行混合。

具体地,所述步骤S11中,在惰性气氛下将锂金属裁剪为长和宽2-3mm的细小薄片,将硅源和锂源在惰性气氛下混合,静置24-48h,使二者充分接触发生合金化反应,达到预嵌锂的目的;而所述步骤S12中,将混合物与重油、甲苯、庚烷进行混合也需要在惰性气氛下进行,因为此时锂源还未完全分散于溶剂中,需要与空气隔绝。

在完成步骤S10后,将所述混合液从惰性气氛中取出,此时锂源已分散于甲苯与庚烷的混合溶剂中,与空气隔绝,从而保证了后续搅拌球磨工序可以在大气环境而无需在惰性气氛中进行,从而很大程度上降低了操作过程的繁琐性。

在一些实施方式中,所述搅拌球磨处理的搅拌杆转速为300-600rmp,所述搅拌球磨处理的时间为2-4h;所述搅拌球磨处理的步骤在大气环境下进行。

具体地,将所述混合液加入到氧化锆球磨罐中,进行搅拌球磨,搅拌杆的转速为300-600rmp,时间为2-4h,使得硅颗粒的嵌锂更加充分,同时实现颗粒表面的沥青包覆。

本实施方式中,不同于传统的行星球磨,搅拌球磨同时利用了搅拌杆和氧化锆磨球作为介质,通过搅拌杆的旋转,带动磨球运动,从而使搅拌杆和磨球对物料同时产生强力的剪切、冲击和碾压,达到物料的混合。如图2所示,其为搅拌球磨处理使用的搅拌球磨机的基本结构示意图,其包括下支座10、固定板20、固定杆30、上支座40;所述下支座10与所述上支座40通过所述固定杆30连接,使得所述下支座10和所述上支座40之间具有收容空间,用于放置球磨罐50;所述固定板20放置于所述下支座10靠近所述上支座40的一面,所述球磨罐50通过所述固定板20固定在所述下支座10上,所述球磨罐50内放置有磨球51;所述上支座40安装有驱动电机60,所述驱动电机60从所述上支座40向所述下支座10方向依次连接有传动装置70、滑动装置80以及搅拌轴90,所述搅拌轴90的法向方向设有搅拌杆91,利用驱动电机60带动传动装置70和滑动装置80,使得所述搅拌轴进行轴向运动和垂直方向上的运动,从而达到利用搅拌杆和磨球对物料同时产生强力的剪切、冲击和碾压,达到物料的混合。

在一些实施方式中,所述对浆料进行热处理的步骤,包括:将所述浆料于惰性气氛下以5-10℃/min的升温速率升温至480-500℃,保温1-3h,以对所述浆料进行热处理。

具体地,将搅拌球磨混合均匀后的浆料从球磨罐中取出,置于氧化铝坩埚中,于惰性气氛下以5-10℃/min的速率生物至480-500℃,保温1-3h;5-10℃/min的升温速率使沥青在加热过程中逐渐充分分解,在480-500℃保温1-3h以保证沥青的充分碳化,实现碳层的包覆。

除此之外,本发明还提供一种预嵌锂的硅碳负极材料,所述预嵌锂的硅碳负极材料利用所述制备方法制得,所述预嵌锂的硅碳负极材料包括基体、以及将所述基体包覆在内的包覆层;所述包覆层为沥青衍生碳,所述基体为预嵌锂的硅纳米颗粒。

本实施方式中,如图3所示,所述基体为包含有预嵌锂位点的硅基体,而所述沥青衍生碳形成的包覆层即为类富勒烯碳包覆层,利用所述类富勒烯碳包覆层将嵌有预嵌锂的硅基体进行包覆,形成所述预嵌锂的硅碳负极材料;本发明通过预先锂的嵌入能够补充一部分锂离子,减少电池中活性锂的损失,从而提高首次库伦效率和容量;利用沥青衍生碳层包覆于预嵌锂的硅纳米颗粒外侧,其独特的类富勒烯结构具有良好的机械性能,有效缓冲了循环过程中由于体积变化而产生的应力,保持负极材料的结构稳定性,进而提高循环稳定性。

本发明还提供一种预嵌锂的硅碳负极材料的应用,将所述预嵌锂的硅碳负极材料用作锂离子电池负极材料。将所述预嵌锂的硅碳负极材料用作锂离子电池负极材料时,可以对负极/电解液之间的界面起到稳定作用,防止SEI膜的过度生长,进一步提高首次库伦效率。

下面进一步举例实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。

实施例1

在充满氩气的手套箱中,将锂片裁剪为长和宽2~3mm的细小薄片,取0.03g锂片与1.2g纳米硅粉混合,于玛瑙研钵中研磨30min使二者充分接触,锂片被硅粉完全包裹,继续在手套箱中静置24h,得到硅粉锂片混合物。

将0.4g重油溶解于50mL甲苯与庚烷的混合溶剂中,随后加入已混合好的硅粉锂片混合物,形成混合液。

将混合液从手套箱中取出,倒入氧化锆球磨罐中,加入氧化锆磨球,磨球直径为2mm。混合液在搅磨机中搅拌球磨2h,搅拌杆转速500rmp,得到浆料。最后将浆料从球磨罐中取出,置于刚玉坩埚中,在惰性气氛下以10℃/min的速率升温至480℃保温1h完成热处理,制得预嵌锂的硅碳负极材料,即预嵌锂的类富勒烯碳包覆硅产物。

如图4所示为所得预嵌锂的硅碳负极材料的微观形貌图,图5为预嵌锂的硅碳负极材料(a)在0.2C条件下的循环性能数据图以及(b)倍率性能数据图。

实施例2

在充满氩气的手套箱中,将锂片裁剪为长和宽2~3mm的细小薄片,取0.06g锂片与1.2g纳米硅粉混合,于玛瑙研钵中研磨30min使二者充分接触,锂片被硅粉完全包裹,继续在手套箱中静置24h,得到硅粉锂片混合物。将0.4g重油溶解于50mL甲苯与庚烷混合溶剂中,随后加入已混合好的硅粉锂片混合物,形成混合液。将混合液从手套箱中取出,倒入氧化锆球磨罐中,加入氧化锆磨球,磨球直径为2mm。混合液在搅磨机中搅拌球磨2h,搅拌杆转速500rmp,得到浆料。最后将浆料从球磨罐中取出,置于刚玉坩埚中,在惰性气氛下以10℃/min的速率升温至480℃保温1h完成热处理。

实施例3

在充满氩气的手套箱中,将锂片裁剪为长和宽2~3mm的细小薄片,取0.03g锂片与1.2g纳米硅粉混合,于玛瑙研钵中研磨30min使二者充分接触,锂片被硅粉完全包裹,继续在手套箱中静置24h,得到硅粉锂片混合物。将1.2g重油溶解于100mL甲苯与庚烷混合溶剂中,随后加入已混合好的硅粉锂片混合物,形成混合液。将混合液从手套箱中取出,倒入氧化锆球磨罐中,加入氧化锆磨球,磨球直径为2mm。混合液在搅磨机中搅拌球磨4h,搅拌杆转速500rmp,得到浆料。最后将浆料从球磨罐中取出,置于刚玉坩埚中,在惰性气氛下以5℃/min的速率升温至500℃保温3h完成热处理。

实施例4

在充满氩气的手套箱中,将锂片裁剪为长和宽2~3mm的细小薄片,取0.06g锂片与1.2g纳米硅粉混合,于玛瑙研钵中研磨30min使二者充分接触,锂片被硅粉完全包裹,继续在手套箱中静置24h,得到硅粉锂片混合物。将1.2g重油溶解于100mL甲苯与庚烷混合溶剂中,随后加入已混合好的硅粉锂片混合物,形成混合液。将混合液从手套箱中取出,倒入氧化锆球磨罐中,加入氧化锆磨球,磨球直径为2mm。混合料在搅磨机中搅拌球磨4h,搅拌杆转速500rmp,得到浆料。最后将浆料从球磨罐中取出,置于刚玉坩埚中,在惰性气氛下以5℃/min的速率升温至500℃保温3h完成热处理。

综上所述,本发明提供的一种预嵌锂的硅碳负极材料及其制备方法与应用,其制备方法包括步骤:将硅源和锂源与碳源、有机溶剂进行混合,得到混合液;对所述混合液进行搅拌球磨处理,得到浆料;对所述浆料进行热处理,得到预嵌锂的硅碳负极材料。本发明通过在球磨同时加入搅拌的方式,产生强力的剪切、冲击和碾压,使硅源与锂源充分接触混合,提高混合效果,缩短混合时间,减少能量消耗,从而获得预嵌锂的硅碳负极材料,实现预锂化过程。所述制备方法借助搅拌球磨方式完成,制得的负极材料为包覆型复合结构,包括沥青衍生碳形成的包覆层,以及被所述包覆层包覆在内的基体,所述基体为预嵌锂的纳米级硅颗粒;所得负极材料预先引入了一定量的体积膨胀,有效提高了首次库伦效率,降低了首次循环时电池中活性锂离子的损失;包覆层的沥青衍生碳层具有无定型的类富勒烯结构,有很好的弹性以保持结构完整性,保证锂硅合金在循环中的结构稳定性;同时对负极/电解液之间的界面起到稳定作用,防止SEI膜的过度生长,进一步有利于提高首次库伦效率。

具体地,本发明的预嵌锂的硅碳负极材料制备方法可在大气环境中进行搅拌球磨预锂化,减少或消除了一般预锂化过程中需持续在惰性气氛下操作的繁琐;同时,本发明改进了混合方式,采用搅拌球磨的混合方式有效缩短了原料混合时间,减少了制备过程中能量的输入;原位嵌入锂至硅颗粒,获得预先体积膨胀,外侧形成碳包覆层,双重作用增强结构稳定性,提高首次库伦效率和循环稳定性等电化学性能。

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。