一种甲基膦酸改性的金属有机骨架材料的制备方法

文献发布时间:2024-01-17 01:18:42

技术领域

本发明涉及一种甲基膦酸改性的金属有机骨架材料的制备方法,具体属于新型环境修复/资源回收材料开发技术领域。

背景技术

稀土元素包括了化学周期表中的镧系元素、钇与钪在内的17种元素,是一组关键性质卓越的重要元素,因其在多种科技领域具有重要的应用和作用而备受瞩目。我国的稀土资源总量虽然较为可观,但由于多种因素,包括不断增长的需求、过度开采、低价格出口等,这些都导致稀土资源的可持续利用受到了威胁。钕和铽是稀土元素中比较常见的两种元素,它们具有多种特殊的物理、化学和光学性质,因此在各种现代技术和高科技产业中有着广泛的应用。然而,随着稀土元素的开采和应用不断增加,其环境污染问题也日益严重。钕和铽在生产和应用过程中会产生大量的废水、废渣和尾矿等污染物,其中含有大量的钕离子、铽离子和其他重金属离子,对周围的水体、土壤、植被、动物和人类健康构成了威胁。因此,稀土元素的回收和再利用对于环境保护具有重要的意义和价值。

当今,回收稀土元素的方法主要包括化学沉淀法、溶剂萃取法、液膜分离法、反渗透法、离子交换法等。目前常用的石灰沉淀法有效率低、污泥量大、沉淀物成分复杂难以提纯等一些问题。而吸附法因其具有简单高效、低成本、易回收等特点,在回收稀土离子领域中备受瞩目,且具有广泛的应用前景。吸附材料的研发主要关注吸附容量、吸附选择性和重复利用性能等。因此,开发新型高效的吸附剂是一个非常关键的环节,对于将吸附法推向更高效、更广泛应用具有极为重要的意义。这不仅有助于解决稀土离子污染问题,改善环境质量,还能够保障人类健康。

发明内容

本发明目的在于解决现有吸附材料针对稀土元素钕和铽吸附容量较低和重复利用性能差的问题,提出了一种基于改性MOF-808的新型吸附材料,即甲基膦酸改性的金属有机骨架材料的制备方法。

本发明采用如下技术方案一种甲基膦酸改性的金属有机骨架材料的制备方法步骤如下:

步骤1:将八水合氯氧化锆、均苯三甲酸均匀溶解在DMF和甲酸的混合溶液中,超声震荡20~30分钟后转移至水热反应釜中,在130~140℃温度下保温48~56小时,其后冷却至室温,再经固液分离,得到白色粉末;其中,八水合氯氧化锆和均苯三甲酸的摩尔比为3∶1,八水合氯氧化锆与DMF的比例为1 mmol∶10 ml,DMF与甲酸的体积相同;

步骤2:将步骤1的白色粉末在DMF中浸泡8~12小时,经固液分离后第二次在DMF中浸泡8~12小时,经第二次固液分离后第三次在DMF中浸泡8~12小时,再经第三次固液分离;

步骤3:重复步骤2的操作3~4次;

步骤4:将经步骤3处理所得的固体粉末在丙酮中浸泡8~12小时,固液分离后第二次在丙酮中浸泡8~12小时,经第二次固液分离后第三次在丙酮中浸泡8~12小时,再经第三次固液分离;

步骤5:重复步骤4的操作3~4次;

步骤6:将经步骤5处理的产物经150~160℃温度下干燥、研磨,得到粉末MOF-808;

将粉末MOF-808加入到甲基膦酸溶液中,并以600 rpm min

步骤7:步骤6的产物经固液分离,得到的滤饼在纯水中浸泡8~12小时,再经第一次固液分离得到的滤饼在纯水中经第二次浸泡8~12小时,其后再经第二次固液分离,得到的滤饼在纯水中第三次浸泡8~12小时,再经第三次固液分离;

步骤8:重复步骤7的操作3~4次;

步骤9:经步骤8固液分离的产物在丙酮中浸泡8~12小时,经第一次固液分离得到的滤饼在丙酮中浸泡8~12小时,再经第二次固液分离,得到的滤饼再在丙酮经第三次浸泡8~12小时,其后再经第三次固液分离;

步骤9:重复步骤8的操作3~4次;

步骤10:经步骤9固液分离的产物在二氯甲烷中浸泡8~12小时,经第一次固液分离,得到的滤饼在二氯甲烷中浸泡8~12小时,再经第二次固液分离,得到的滤饼再在二氯甲烷第三次浸泡8~12小时,其后再经再经第三次固液分离;

步骤11:重复步骤10的操作3~4次;

步骤12:步骤11的产物经固液分离后,再在150~160℃的真空干燥、研磨,得到粉末即甲基膦酸改性的金属有机骨架材料MOF-808MPA。

本发明的设计原理:膦酸基团具有亲电性质、特定的配位数和稀土元素亲和力,能够稳定地与稀土元素形成配合物,从而在水中高效地吸附稀土元素。同时,锆基MOF-808材料拥有优异的稳定性和裸露的活性位点,为甲基膦酸基团的引入提供了充足条件。甲基膦酸基团的引入,针对性地增加了金属有机骨架材料对稀土元素的吸附效率,从而能够更好地实现对稀土元素的高效吸附和回收。

本发明的有益效果:本发明制备的MOF-808MPA对稀土元素钕和铽具有超大的吸附量,同时其可重复性、稳定性均很好,无毒且不溶于水,是一种理想的水处理吸附剂。

本发明首次以MOF-808为基础,通过后合成修饰的方法,成功制备出甲基膦酸(MPA)基团掺杂的金属有机骨架材料MOF-808MPA。根据MPA添加量的不同制备出MOF-808MPAx(x为MOF-808和甲基膦酸用量比,x=25、50、75或100)系列材料。其中,MOF-808MPA100对稀土元素Nd(III)和Tb(III)具有很好的吸附能力,远高于母体MOF-808。MOF-808MPA100对Nd(III)和Tb(III)的最大吸附量为139.65 mg g

附图说明

图1:本发明甲基膦酸改性的金属有机骨架材料的XRD图;

其中,1为MOF-808;2为MOF-808MPA25;3为MOF-808MPA50;4为MOF-808MPA75;5为MOF-808MPA100;

图2:本发明实施例5甲基膦酸改性的金属有机骨架材料MOF-808、MOF-808MPA25、MOF-808MPA50、MOF-808MPA75和MOF-808MPA100对钕和铽的基础吸附测试数据;

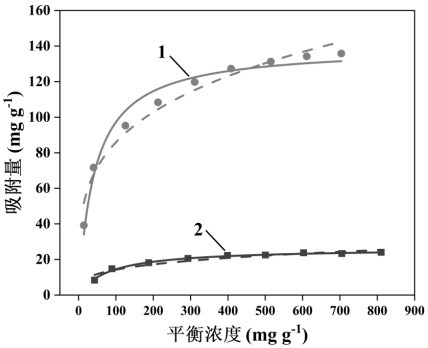

图3-1:本发明实施例6中MOF-808MPA100和MOF-808对三价钕离子的等温吸附测试数据;

其中:1为MOF-808MPA100的吸附效果;2为MOF-808的吸附效果;

图3-2:本发明实施例6中MOF-808MPA100和MOF-808对三价铽离子的等温吸附测试数据;

其中:1为MOF-808MPA100的吸附效果;2为MOF-808的吸附效果;

图4:本发明实施例7的随循使用性实验数据图;

其中,描述了MOF-808MPA100和MOF-808对三价钕离子和三价铽离子的去除效果随循环次数变化图。

实施方式

实施例1

一种甲基膦酸改性的金属有机骨架材料的制备方法步骤具体如下:

步骤1:将3mmol八水合氯氧化锆、1 mmol均苯三甲酸一起均匀溶解在30 ml的N’N二甲基甲酰胺和30 ml甲酸的混合溶液中,超声震荡30分钟后将溶液转移至水热反应釜中,在130℃的烘箱中保温48小时,冷却至室温后通过抽滤进行固液分离,保留滤膜上的白色粉末。

步骤2:将步骤1滤膜上的固体刮下,在60 ml的N’N二甲基甲酰胺中浸泡12小时,抽滤;再将滤膜上的固体刮下,在60 ml的N’N二甲基甲酰胺中浸泡12小时,抽滤;然后将滤膜上的固体刮下,浸没在60 ml的N’N二甲基甲酰胺中,浸泡12小时,抽滤;

步骤3:重复步骤2的操作3次;

步骤4:将滤膜上的固体刮下浸没在丙酮中,浸泡12小时,抽滤;再将滤膜上的固体刮下,浸没在丙酮中,然后浸泡12小时,抽滤;然后将滤膜上的固体刮下,浸没在丙酮中,浸泡12小时,抽滤;

步骤5:将步骤4抽滤后的产物在150℃的真空干燥箱中干燥,研磨,得到的粉末为MOF-808。称取25 mmol的甲基膦酸加入烧杯中,加50 ml水配置成25 mmol L

步骤6:将步骤5的溶液通过抽滤的方式进行固液分离,保留滤膜,将滤膜上得到的固体浸泡在超纯水中,浸泡12小时,抽滤;再将滤膜上的固体刮下在超纯水中浸泡12小时,抽滤;然后将滤膜上的固体刮下浸没在超纯水中,然后浸泡12小时,抽滤;

步骤7:重复步骤6的操作3次;

步骤8:将滤膜上的固体刮下,浸没在丙酮中,浸泡12小时,抽滤;再将滤膜上的固体刮下,浸没在丙酮中,浸泡12小时,抽滤;然后将滤膜上的固体刮下浸没在丙酮中,浸泡12小时;抽滤;

步骤9:重复步骤8的操作3次;

步骤10:将步骤9滤膜上的固体刮下浸没在二氯甲烷中,浸泡12小时,抽滤;再将滤膜上的固体刮下浸没在二氯甲烷中,然后浸泡12小时,抽滤;然后将滤膜上的固体刮下浸没在二氯甲烷中,浸泡12小时;抽滤;

步骤11:重复步骤10的操作3次;

步骤12:将步骤10抽滤后的产物在150℃~160℃的真空干燥箱中干燥,研磨,得到的粉末为MOF-808MPA25材料(25代表MOF-808和甲基膦酸之用量比为0.5 g∶25 mmol)。

实施例2

甲基膦酸改性的金属有机骨架材料的制备方法,步骤如下:

步骤1:将3mmol八水合氯氧化锆、1 mmol均苯三甲酸一起均匀溶解在30 ml的N’N二甲基甲酰胺和30 ml甲酸的混合溶液中,超声震荡30分钟后将溶液转移至水热反应釜中,在130℃的烘箱中保温48小时,冷却至室温后通过抽滤进行固液分离,保留滤膜上的白色粉末。

步骤2:将步骤1滤膜上的固体刮下,在60 ml的N’N二甲基甲酰胺中浸泡12小时,抽滤;再将滤膜上的固体刮下,在60 ml的N’N二甲基甲酰胺中浸泡12小时,抽滤;然后将滤膜上的固体刮下,浸没在60 ml的N’N二甲基甲酰胺中,浸泡12小时,抽滤;

步骤3:重复步骤2的操作3次;

步骤4:将滤膜上的固体刮下浸没在丙酮中,浸泡12小时,抽滤;再将滤膜上的固体刮下,浸没在丙酮中,然后浸泡12小时,抽滤;然后将滤膜上的固体刮下,浸没在丙酮中,浸泡12小时,抽滤;

步骤5:将步骤4抽滤后的产物在150℃的真空干燥箱中干燥,研磨,得到的粉末为MOF-808。称取50 mmol的甲基膦酸加入烧杯中,加50 ml水配置成50 mmol L

步骤6:将步骤5的溶液通过抽滤的方式进行固液分离,保留滤膜,将滤膜上得到的固体浸泡在超纯水中,浸泡12小时,抽滤;再将滤膜上的固体刮下在超纯水中浸泡12小时,抽滤;然后将滤膜上的固体刮下浸没在超纯水中,然后浸泡12小时,抽滤;

步骤7:重复步骤6的操作3次;

步骤8:将滤膜上的固体刮下,浸没在丙酮中,浸泡12小时,抽滤;再将滤膜上的固体刮下,浸没在丙酮中,浸泡12小时,抽滤;然后将滤膜上的固体刮下浸没在丙酮中,浸泡12小时;抽滤;

步骤9:重复步骤8的操作3次;

步骤10:将步骤9滤膜上的固体刮下浸没在二氯甲烷中,浸泡12小时,抽滤;再将滤膜上的固体刮下浸没在二氯甲烷中,然后浸泡12小时,抽滤;然后将滤膜上的固体刮下浸没在二氯甲烷中,浸泡12小时;抽滤;

步骤11:重复步骤10的操作3次;

步骤12:将步骤10抽滤后的产物在150℃~160℃的真空干燥箱中干燥,研磨,得到的粉末为MOF-808MPA50材料(50代表MOF-808和甲基膦酸之用量比为0.5 g∶50 mmol)。

实施例3

一种甲基膦酸改性的金属有机骨架材料的制备方法,其方法步骤如下:

步骤1:将3mmol八水合氯氧化锆、1 mmol均苯三甲酸一起均匀溶解在30 ml的N’N二甲基甲酰胺和30 ml甲酸的混合溶液中,超声震荡30分钟后将溶液转移至水热反应釜中,在130℃的烘箱中保温48小时,冷却至室温后通过抽滤进行固液分离,保留滤膜上的白色粉末。

步骤2:将步骤1滤膜上的固体刮下,在60 ml的N’N二甲基甲酰胺中浸泡12小时,抽滤;再将滤膜上的固体刮下,在60 ml的N’N二甲基甲酰胺中浸泡12小时,抽滤;然后将滤膜上的固体刮下,浸没在60 ml的N’N二甲基甲酰胺中,浸泡12小时,抽滤;

步骤3:重复步骤2的操作3次;

步骤4:将滤膜上的固体刮下浸没在丙酮中,浸泡12小时,抽滤;再将滤膜上的固体刮下,浸没在丙酮中,然后浸泡12小时,抽滤;然后将滤膜上的固体刮下,浸没在丙酮中,浸泡12小时,抽滤;

步骤5:将步骤4抽滤后的产物在150℃的真空干燥箱中干燥,研磨,得到的粉末为MOF-808。称取75 mmol的甲基膦酸加入烧杯中,加50 ml水配置成75 mmol L

步骤6:将步骤5的溶液通过抽滤的方式进行固液分离,保留滤膜,将滤膜上得到的固体浸泡在超纯水中,浸泡12小时,抽滤;再将滤膜上的固体刮下在超纯水中浸泡12小时,抽滤;然后将滤膜上的固体刮下浸没在超纯水中,然后浸泡12小时,抽滤;

步骤7:重复步骤6的操作3次;

步骤8:将滤膜上的固体刮下,浸没在丙酮中,浸泡12小时,抽滤;再将滤膜上的固体刮下,浸没在丙酮中,浸泡12小时,抽滤;然后将滤膜上的固体刮下浸没在丙酮中,浸泡12小时;抽滤;

步骤9:重复步骤8的操作3次;

步骤10:将步骤9滤膜上的固体刮下浸没在二氯甲烷中,浸泡12小时,抽滤;再将滤膜上的固体刮下浸没在二氯甲烷中,然后浸泡12小时,抽滤;然后将滤膜上的固体刮下浸没在二氯甲烷中,浸泡12小时;抽滤;

步骤11:重复步骤10的操作3次;

步骤12:将步骤10抽滤后的产物在150℃~160℃的真空干燥箱中干燥,研磨,得到的粉末为MOF-808MPA75材料(75代表MOF-808和甲基膦酸之用量比为0.5 g∶75 mmol)。

实施例4

一种甲基膦酸改性的金属有机骨架材料的制备方法,其方法步骤如下:

步骤1:将3 mmol八水合氯氧化锆、1 mmol均苯三甲酸一起均匀溶解在30 ml的N’N二甲基甲酰胺和30 ml甲酸的混合溶液中,超声震荡30分钟后将溶液转移至水热反应釜中,在130℃的烘箱中保温48小时,冷却至室温后通过抽滤进行固液分离,保留滤膜上的白色粉末。

步骤2:将步骤1滤膜上的固体刮下,在60 ml的N’N二甲基甲酰胺中浸泡12小时,抽滤;再将滤膜上的固体刮下,在60 ml的N’N二甲基甲酰胺中浸泡12小时,抽滤;然后将滤膜上的固体刮下,浸没在60 ml的N’N二甲基甲酰胺中,浸泡12小时,抽滤;

步骤3:重复步骤2的操作3次;

步骤4:将滤膜上的固体刮下浸没在丙酮中,浸泡12小时,抽滤;再将滤膜上的固体刮下,浸没在丙酮中,然后浸泡12小时,抽滤;然后将滤膜上的固体刮下,浸没在丙酮中,浸泡12小时,抽滤;

步骤5:将步骤4抽滤后的产物在150℃的真空干燥箱中干燥,研磨,得到的粉末为MOF-808。称取100 mmol的甲基膦酸加入烧杯中,加50 ml水配置成100 mmol L

步骤6:将步骤5的溶液通过抽滤的方式进行固液分离,保留滤膜,将滤膜上得到的固体浸泡在超纯水中,浸泡12小时,抽滤;再将滤膜上的固体刮下在超纯水中浸泡12小时,抽滤;然后将滤膜上的固体刮下浸没在超纯水中,然后浸泡12小时,抽滤;

步骤7:重复步骤6的操作3次;

步骤8:将滤膜上的固体刮下,浸没在丙酮中,浸泡12小时,抽滤;再将滤膜上的固体刮下,浸没在丙酮中,浸泡12小时,抽滤;然后将滤膜上的固体刮下浸没在丙酮中,浸泡12小时;抽滤;

步骤9:重复步骤8的操作3次;

步骤10:将步骤9滤膜上的固体刮下浸没在二氯甲烷中,浸泡12小时,抽滤;再将滤膜上的固体刮下浸没在二氯甲烷中,然后浸泡12小时,抽滤;然后将滤膜上的固体刮下浸没在二氯甲烷中,浸泡12小时;抽滤;

步骤11:重复步骤10的操作3次;

步骤12:将步骤10抽滤后的产物在150℃~160℃的真空干燥箱中干燥,研磨,得到的粉末为MOF-808MPA100材料(100代表MOF-808和甲基膦酸之用量比为0.5 g∶100 mmol)。

图1为XRD图,曲线1为实施例4制备的MOF-808MPA100,曲线2为实施例3制备的MOF-808MPA75,曲线3为实施例2制备的MOF-808MPA50,曲线4为实施例1制备的MOF-808MPA25,曲线5为MOF-808;

从图1可以看出实施例1至实施例4制备的材料都具有一定的晶型,即材料均成功合成。在3°~10°范围内,改性后材料的峰强度略有细微变化,这可能是引入甲基膦酸基团后导致晶体结构的微小调整。从下到上MOF-808中甲基膦酸基团含量的逐渐增加,三个特征峰的位置,随着甲基膦酸基团含量的增加,峰形逐渐变弱,MOF-808的峰强度最大;到MOF-808MPA100时,峰形强度最弱。通过峰的变化证明成功合成出MOF-808MPA。

实施例5

本实施例是通过在同一温度下进行的吸附实验来研究5种吸附材料(MOF-808、MOF-808MPA25、MOF-808MPA50、MOF-808MPA75、MOF-808MPA100,合成详见实施例1-4)对稀土元素钕和铽的基础吸附实验,具体过程如下:

配置初始浓度为200 mgL

在锥形瓶中加入30 ml配好的稀土离子溶液和30 mg待测吸附材料(两种稀土溶液与五种材料共10个实验,平行样2个);

将锥形瓶放入恒温震荡箱中,在温度为25℃和速度为180 rpm min

图 2为实施例5中对三价钕离子和三价铽离子的基础吸附测试数据,材料1为MOF-808,材料2为实施例1制备的MOF-808MPA25,材料3为实施例2制备的 MOF-808MPA50,材料4为实施例3制备的MOF-808MPA75,材料5为实施例4制备的 MOF-808MPA100;

通过图2可以看出MOF-808MPA100对Nd(III)和Tb(III)的综合吸附性能最高,其吸附量和去除率均高于其他MOF-808MPA系列材料和原始MOF-808。试验结果说明甲基磷酸基团提高了MOF-808对稀土元素的吸附能力,且随着甲基磷酸基团含量的增加,MOF-808MPA系列材料的吸附性能呈现出不同程度的增强。

实施例6

本实施例是通过在同一温度下进行一系列不同初始浓度的吸附实验来研究

MOF-808MPA100和MOF-808对三价钕离子和三价铽离子的等温吸附实验,具体过程如下:

配置7种不同初始浓度分别为100mgL

一共准备36个锥形瓶,分为2组,分别对应2种不同的稀土元素,每组18个锥形瓶;每个组中的9个锥形瓶加入的是相同的吸附材料各30mg,但是分别加30ml 9种不同的初始浓度三价钕离子或三价铽离子溶液。

2种不同的吸附材料为实施例4制备的吸附材料MOF-808MPA100吸附材料和MOF-808吸附材料; 将锥形瓶放入恒温震荡箱中,在温度为25℃和速度为180rpm min

图3为实施例6中对三价钕离子和三价铽离子的等温吸附测试数据,曲线1为实施例4制备的 MOF-808MPA100,曲线2为MOF-808。图3 (1)为三价钕离子的等温吸附测试数据,图3 (2)为三价铽离子的等温吸附测试数据。

通过图3-1可知,MOF-808对三价钕的最大吸附容量为25.62 mg g

通过图3-2可知,MOF-808对三价铽的最大吸附容量为27.50 mg g

实施例7

本试验为重复性实验,用于评估吸附材料的耐用性,具体过程如下:

将100 mg吸附剂(MOF-808和实施例4制备的MOF-808MPA100)分别添加到100 ml的30 mgL

图4为实施例7中对三价钕离子和三价铽离子的重复性吸附试验测试数据,柱状1为第一次循环吸附试验,柱状2为第二次循环吸附试验,柱状3为第三次循环吸附试验,柱状4为第四次循环吸附试验,柱状5为第五次循环吸附试验。

通过图4可以看出,经过五次吸附-脱附实验后,MOF-808MPA100对稀土元素三价钕和三价铽的吸附效率均高达80%以上,具有更好的重复利用性和稳定性,较MOF-808有更高的去除率和耐用性。