一种服装加工工艺

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及服装加工技术领域,尤其是涉及一种服装加工工艺。

背景技术

随着服装消费的日益增多,服装加工做为服装生产的基本盘,有着越来越多的生产商入场,从面料的生产到服装的加工再到消费者的购买,庞大的经济链基此而生。而服装的加工工艺流程也彻底的成熟起来,但现有技术中存在以下问题:

1.面料经常变化,不同的面料在加工时性能也会稍有变化,不同类的面料变化更大;而在生产加工时,不同参数的面料会按照标准生产参数进行加工,这导致服装的质量参差不齐,影响产品的质量。

2.产品生产中,不合格的产品可以通过返工修补得到改正,成为合格的产品,但返工将会降低产品的生产效率。

发明内容

为解决现有技术中的问题,本发明提供了一种服装加工工艺,通过对进厂面料参数的检测与分析,并根据参数的不同进行分类;能够使得服装成品有效的降低返工次数,并显著的提升生产效率。

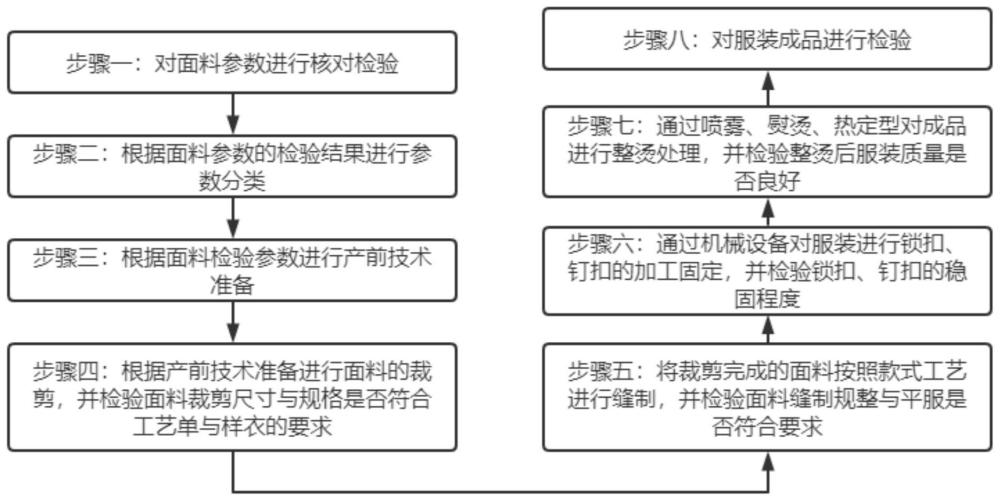

为实现上述目的,本发明提供如下技术方案:一种服装加工工艺,其包括以下步骤:

步骤一:对面料参数进行核对检验;

步骤二:根据面料参数的检验结果进行参数分类;

步骤三:根据面料检验参数进行产前技术准备;

步骤四:根据产前技术准备进行面料的裁剪,并检验面料裁剪尺寸与规格是否符合工艺单与样衣的要求;

步骤五:将裁剪完成的面料按照款式工艺进行缝制,并检验面料缝制的规整与平服是否符合要求;

步骤六:通过机械设备对服装进行锁扣、钉扣的加工固定,并检验锁扣、钉扣的稳固程度;

步骤七:通过喷雾、熨烫、热定型对成品进行整烫处理,并检验整烫后服装质量是否良好;

步骤八:对服装成品进行检验;

优选的技术方案:所述步骤一的面料检验参数要求为:面料色差为4.5级以上,色牢度为4~5级,缩水率为±1%,门幅为±12cm,外观疵点为10个疵点/100M,克重为±10g,摩擦起球不明显,弹性撕拉不涨裂。

面料的检验作为服装成品质量最为重要的一环,能够通过对进厂面料的检验和测定有效的提升服装成品的质量与生产效率。

面料色差通过面料表面颜色与采购色卡进行颜色对比,色差等级最低需要达到4级才能投入生产,避免在进行服装成品缝制时,使用的两批次的面料颜色差异明显,影响服装成品的美观程度。

面料色差还通过面料表面不同部位的颜色对比,色差等级最低需要达到4.5级吃才能投入生产,避免在进行服装成品缝制时,使用的同一卷面料的颜色差异明显,影响服装成品的美观程度。因此此处色差要求为4.5~5级作为检验合格的标准。

色牢度为面料水洗前后的颜色对比,通过将面料与水按照1:50的比列进行浸泡水洗,水温要求≥60℃,并在水中加入适量皂片或洗衣粉,浸泡水洗20~30min。将面料晒干进行水洗前后的颜色对比,色差最低需要达到4级才能投入生产;避免服装成品在水洗后,服装褪色严重,影响服装的美观性与质量。

缩水率为面料水洗前后的面积比值,通过将面料进行浸泡搓洗,水温要求≥40℃,浸泡搓洗时间为20~30min,并加入适量洗衣粉进行搓洗。将面料晒干后进行搓洗前后的面积对比,面料面积的前后需要在±1%内,为合格标准。避免服装成品在水洗后,服装的缩水或蓬松程度严重,印象服装的美观性与质量。

门幅为面料尺寸与规格的对比,通过测量尺对每卷面料进行尺寸与规格的测量,门幅的大小与面料纺织时的纱支粗细相关;每卷面料的门幅差最高不能高于±12cm,避免服装成品的表面手感存在异常,且影响服装成品的质量。

外观疵点为面料在生产时造成破损、污迹、色差、纺织节点,以及砂洗后形成的砂道、死褶印、披裂等疵点,外观疵点将会影响服装成品的美观程度,所以在进行裁剪时,将外观疵点避开使用;且外观疵点在面料上的数量不得多于每百米拥有10个疵点。避免影响成品的美观性。

克重为每平方面料的重量,克重决定着面料本身的质量;面料纺织的纱线重叠数越大,则克重越大,则面料质量越好;每卷面料的克重相差不能高于±10g,避免因克重相差太大,使得面料质量相差较大,导致服装成品的质量参差不齐。

摩擦起球为面料纺织纱线的质量判断方法,面料通过干摩擦的方式,测试面料表面的起球起毛情况,若起球起毛不明显或无起球起毛情况,则表示面料质量良好;能有效的避免服装成品在摩擦后起球起毛的情况,导致服装质量存在问题。

弹性作为面料的材质的基础,需要面料在撕拉的情况下,面料不会涨裂,并在弹性的作用下回复正常;能够有效的避免服装成品在撕拉时,导致服装表面涨裂,影响服装的质量。

优选的技术方案:所述步骤二的面料参数分类分为A类、B类、C类;

所述A类面料色牢度为4.8~5级,缩水率为±0.3%、疵点为0~3个/100m、克重为±3g;

所述B类面料色牢度为4.5~4.7级,缩水率为±0.4%~0.7%、疵点为4~7个/100m、克重为±4g~7g;

所述C类面料色牢度为4~4.4级,缩水率为±0.8%~1%、疵点为8~10个/100m、克重为±8g~10g。

通过上述方案,能够对不同参数的面料进行不同的工艺制作,避免因不同参数面料按照同意参数进行加工缝制,导致服装成品质量参差不齐,影响质量。

优选的技术方案:所述步骤三中产前技术准备包括生产工艺单、服装样板以及服装样衣制作。产前技术准备作为服装成品的基础,需要企业按照客户的要求以及面料的参数进行生产工艺单、服装样板以及服装样衣的制作。确保批量生产时能够顺利的进行,并保证成品质量。

工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。服装加工中的各道工序都应严格参照工艺单的要求进行。

样板制作要求尺寸准确,规格齐全,相关部位轮廓线准确吻合。

在完成工艺单和样板制定工作后,可进行小批量样衣的生产,针对客户和工艺的要求及时修正,并对工艺难点进行攻关,以便大批量流水作业顺利进行。

优选的技术方案:所述步骤五的缝制分为机器缝制与手工缝制。

优选的技术方案:所述步骤七的整烫时间为3~10min,整烫温度为70~200℃。服装成品的整烫影响着服装的美观性以及质量,能够通过整烫将服装的褶皱、缝隙、线条等进行处理,并塑造服装的立体造型。整烫的温度与时间也需要根据服装面料材质与厚度进行调整,整烫温度过高将会导致服装的损坏,泛色、收缩、变形;整烫温度过低将会达不到整烫效果。整烫时间过长将会导致服装损坏,整烫时间果断将会导致服装整烫效果不明显。整烫时要避免用力过大、不能在同一位置进行长期熨烫,避免服装成品的损坏。

优选的技术方案:所述步骤八的成品检验包括服装整体形态、服装表面疵点、服装色差、服装线头。成品的检验能够有效的保证成品的质量,根据检验结果对成品进行处理;检验合格将进行包装贮存,检验不合格将进行返工处理,若质量存在严重问题将进行成品的拆除回收利用。避免不合格的成品流出影响质量。

与现有技术相比,本发明的有益效果是:

1.本发明通过面料参数分类,对不同参数的面料进行针对性的生产工艺单制订,避免不同参数的面料按照同一参数要求进行生产,能够有效的减少服装成品的返工率以及报损率。

2.本发明通过裁剪、缝制、锁眼钉扣、整烫步骤的检验以及成品检验,能够显著的降低成品的返工率,增加成品的生产效率。

附图说明

图1为本发明一种服装加工工艺的步骤流程示意图。

图2为本发明一种服装加工工艺的实施例数据示意图。

具体实施方式

参照图1至图2对本发明一种的实施例进一步说明。

实施例一:

本实施例使用毛织物面料;

步骤一:对毛织物面料参数进行核对检验,通过水洗、称重、颜色对比、表面摩擦以及撕拉测试,得到毛织物面料的色差为4.6级,色牢度为4.3级,缩水率为+0.5%,门幅为+3cm,外观疵点为5个/100M,克重为+4g。

步骤二:按照毛织物面料核对检验的参数进行分类,该毛织物面料为B类。

步骤三:根据毛织物面料参数以及分类进行生产工艺单、服装样板以及服装样衣进行制定,并在客户确认后投入生产。

步骤四:根据生产工艺单与服装样板进行毛织物面料的裁剪,并在毛织物面料裁剪后进行尺寸规格的检验,避免出现尺寸规格与服装样板不符的情况出现。

步骤五:将裁剪完成后的毛织物面料按照生产工艺单的规格款式进行手工缝制,并在缝制完成后进行规格款式的检验,避免出现规格款式与工艺单不符的情况出现。

步骤六:将缝制并检验完成的毛织物面料通过机械,进行锁扣、钉扣的安装;并在锁扣、钉扣安装完成后进行检验,避免出现锁扣、钉扣安装位置不正确或安装错误。

步骤七:通过喷雾、熨烫、热定型对毛织物面料进行整烫处理,整烫温度为170℃,整烫时间为5min。并在整烫完成后进行检验,避免成品出现整烫不合格的位置。

步骤八:对整烫并检验完成后的服装成品进行整体检验,避免服装成品出现线头、褶皱处未处理。

实施例二:

本实施例使用棉织物面料;

步骤一:对棉织物面料参数进行核对检验,通过水洗、称重、颜色对比、表面摩擦以及撕拉测试,得到棉织物面料的色差为4.6级,色牢度为4.2级,缩水率为-0.7%,门幅为-5cm,外观疵点为3个/100M,克重为+2g。

步骤二:按照棉织物面料核对检验的参数进行分类,该棉织物面料为B类。

步骤三:根据棉织物面料参数以及分类进行生产工艺单、服装样板以及服装样衣进行制定,并在客户确认后投入生产。

步骤四:根据生产工艺单与服装样板进行棉织物面料的裁剪,并在棉织物面料裁剪后进行尺寸规格的检验,避免出现尺寸规格与服装样板不符的情况出现。

步骤五:将裁剪完成后的棉织物面料按照生产工艺单的规格款式进行手工缝制,并在缝制完成后进行规格款式的检验,避免出现规格款式与工艺单不符的情况出现。

步骤六:将缝制并检验完成的棉织物面料通过机械,进行锁扣、钉扣的安装;并在锁扣、钉扣安装完成后进行检验,避免出现锁扣、钉扣安装位置不正确或安装错误。

步骤七:通过喷雾、熨烫、热定型对棉织物面料进行整烫处理,整烫温度为160℃,整烫时间为10min。并在整烫完成后进行检验,避免成品出现整烫不合格的位置。

步骤八:对整烫并检验完成后的服装成品进行整体检验,避免服装成品出现线头、褶皱处未处理。

实施例三:

本实施例使用涤纶织物面料;

步骤一:对涤纶织物面料参数进行核对检验,通过水洗、称重、颜色对比、表面摩擦以及撕拉测试,得到涤纶织物面料的色差为4.8级,色牢度为4.6级,缩水率为-0.1%,门幅为-1cm,外观疵点为2个/100M,克重为+1g。

步骤二:按照涤纶织物面料核对检验的参数进行分类,该涤纶织物面料为A类。

步骤三:根据涤纶织物面料参数以及分类进行生产工艺单、服装样板以及服装样衣进行制定,并在客户确认后投入生产。

步骤四:根据生产工艺单与服装样板进行涤纶织物面料的裁剪,并在涤纶织物面料裁剪后进行尺寸规格的检验,避免出现尺寸规格与服装样板不符的情况出现。

步骤五:将裁剪完成后的涤纶织物面料按照生产工艺单的规格款式进行手工缝制,并在缝制完成后进行规格款式的检验,避免出现规格款式与工艺单不符的情况出现。

步骤六:将缝制并检验完成的涤纶织物面料通过机械,进行锁扣、钉扣的安装;并在锁扣、钉扣安装完成后进行检验,避免出现锁扣、钉扣安装位置不正确或安装错误。

步骤七:通过喷雾、熨烫、热定型对涤纶织物面料进行整烫处理,整烫温度为130℃,整烫时间为6min。并在整烫完成后进行检验,避免成品出现整烫不合格的位置。

步骤八:对整烫并检验完成后的服装成品进行整体检验,避免服装成品出现线头、褶皱处未处理。

实施例四:

本实施例使用氯纶织物:

步骤一:对氯纶织物面料参数进行核对检验,通过水洗、称重、颜色对比、表面摩擦以及撕拉测试,得到氯纶织物面料的色差为4.5级,色牢度为4.3级,缩水率为0.4%,门幅为6cm,外观疵点为8个/100M,克重为-2g。

步骤二:按照氯纶织物面料核对检验的参数进行分类,该氯纶织物面料为C类。

步骤三:根据氯纶织物面料参数以及分类进行生产工艺单、服装样板以及服装样衣进行制定,并在客户确认后投入生产。

步骤四:根据生产工艺单与服装样板进行氯纶织物面料的裁剪,并在氯纶织物面料裁剪后进行尺寸规格的检验,避免出现尺寸规格与服装样板不符的情况出现。

步骤五:将裁剪完成后的氯纶织物面料按照生产工艺单的规格款式进行手工缝制,并在缝制完成后进行规格款式的检验,避免出现规格款式与工艺单不符的情况出现。

步骤六:将缝制并检验完成的氯纶织物面料通过机械,进行锁扣、钉扣的安装;并在锁扣、钉扣安装完成后进行检验,避免出现锁扣、钉扣安装位置不正确或安装错误。

步骤七:通过喷雾、熨烫、热定型对氯纶织物面料进行整烫处理,整烫温度为70℃,整烫时间为3min。并在整烫完成后进行检验,避免成品出现整烫不合格的位置。

步骤八:对整烫并检验完成后的服装成品进行整体检验,避免服装成品出现线头、褶皱处未处理。

实施例五:

本实施例使用丝织物面料;

步骤一:对丝织物面料参数进行核对检验,通过水洗、称重、颜色对比、表面摩擦以及撕拉测试,得到丝织物面料的色差为4.9级,色牢度为4.8级,缩水率为0.2%,门幅为0cm,外观疵点为1个/100M,克重为-1g。

步骤二:按照丝织物面料核对检验的参数进行分类,该丝织物面料为A类。

步骤三:根据丝织物面料参数以及分类进行生产工艺单、服装样板以及服装样衣进行制定,并在客户确认后投入生产。

步骤四:根据生产工艺单与服装样板进行丝织物面料的裁剪,并在丝织物面料裁剪后进行尺寸规格的检验,避免出现尺寸规格与服装样板不符的情况出现。

步骤五:将裁剪完成后的丝织物面料按照生产工艺单的规格款式进行手工缝制,并在缝制完成后进行规格款式的检验,避免出现规格款式与工艺单不符的情况出现。

步骤六:将缝制并检验完成的丝织物面料通过机械,进行锁扣、钉扣的安装;并在锁扣、钉扣安装完成后进行检验,避免出现锁扣、钉扣安装位置不正确或安装错误。

步骤七:通过喷雾、熨烫、热定型对丝织物面料进行整烫处理,整烫温度为100℃,整烫时间为6min。并在整烫完成后进行检验,避免成品出现整烫不合格的位置。

步骤八:对整烫并检验完成后的服装成品进行整体检验,避免服装成品出现线头、褶皱处未处理。

实施例六:

本实施例使用腈纶织物面料;

步骤一:对腈纶织物面料参数进行核对检验,通过水洗、称重、颜色对比、表面摩擦以及撕拉测试,得到腈纶织物面料的色差为4.6级,色牢度为4.3级,缩水率为-0.8%,门幅为4cm,外观疵点为6个/100M,克重为-8g。

步骤二:按照腈纶织物面料核对检验的参数进行分类,该腈纶织物面料为C类。

步骤三:根据腈纶织物面料参数以及分类进行生产工艺单、服装样板以及服装样衣进行制定,并在客户确认后投入生产。

步骤四:根据生产工艺单与服装样板进行腈纶织物面料的裁剪,并在腈纶织物面料裁剪后进行尺寸规格的检验,避免出现尺寸规格与服装样板不符的情况出现。

步骤五:将裁剪完成后的腈纶织物面料按照生产工艺单的规格款式进行手工缝制,并在缝制完成后进行规格款式的检验,避免出现规格款式与工艺单不符的情况出现。

步骤六:将缝制并检验完成的腈纶织物面料通过机械,进行锁扣、钉扣的安装;并在锁扣、钉扣安装完成后进行检验,避免出现锁扣、钉扣安装位置不正确或安装错误。

步骤七:通过喷雾、熨烫、热定型对腈纶织物面料进行整烫处理,整烫温度为100℃,整烫时间为8min。并在整烫完成后进行检验,避免成品出现整烫不合格的位置。

步骤八:对整烫并检验完成后的服装成品进行整体检验,避免服装成品出现线头、褶皱处未处理。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,应当指出的是,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。