一种叉车零部件夹持旋转工装

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及叉车夹持技术领域,具体来说涉及一种叉车零部件夹持旋转工装。

背景技术

叉车零部件夹持旋转工装是一种用于叉车的附加装置,主要用于对市政工程中的水泥管的夹持。水泥管分为大口径水泥管、中口径水泥管和小口径水泥管,其中:大口径水泥管、中口径水泥管需要通过大型吊机进行搬运,而小口径水泥管才会使用到叉车零部件夹持旋转工装进行搬运。参考如下现有技术中:公开(公告)号:CN110002364A,公开(公告)日:2020-11-20,公开的一种抱夹叉车,包括车体、安装于车体前侧的导向框、安装于导向框内的升降组件以及安装于升降组件上的抱夹组件,所述抱夹组件包括活动框、沿活动框做水平方向运动的第一抱臂和第二抱臂,所述活动框的侧面安装有第一反射镜,所述车体上安装有沿水平方向的水平导向管,水平导向管内穿有水平穿杆,所述水平穿杆远离车体的一端固定有第二反射镜,第二反射镜能够运动至第一反射镜正下方的位置。

在包括上述专利的现有技术中,可知该类叉车,需要完成夹持和上下移动的这两种动作,在结合驾驶系统,该叉车必须要具备三种操作系统,所以驾驶十分复杂。由于夹持和上下移动的这两种动作的操作系统集成于驾驶者前方,误触下容易引发意外,造成管道脱落风险。

发明内容

本发明的目的是提供一种叉车零部件夹持旋转工装,实现了将叉车升降和夹持的两个驱动源变为一个驱动源。

为了实现上述目的,本发明提供如下技术方案:一种叉车零部件夹持旋转工装,包括:

抱夹;

驱使所述抱夹沿竖直方向移动的升降机构;

驱动机构,其至少包括第一传动组件、第二传动组件以及驱动杆,其中:

第一传动组件用于所述抱夹活动;

第二传动组件用于驱使升降机构活动;

所述驱动杆用于使驱动电机输出扭矩力位于第一传动组件和第二传动组件之间来回切换。

作为优选的,第一传动组件包括蜗杆;

第二传动组件包括第二管件,且蜗杆和第二管件呈轴径方向布置;

驱动杆上设置有矩形块,并通过驱动杆滑动使矩形块滞留于蜗杆和第二管件内以同步。

作为优选的,第二管件和蜗杆之间布置有引导套,且该引导套的侧壁设置有沿轴径方向活动的同步杆;

引导套内轴向转动有摆动板,所述摆动板默认状态与引导套轴线布置;

矩形块的侧壁开设有齿道,且齿道与摆动板啮合,至矩形块彻底位于所述引导套内时,摆动板顶推同步杆与第二管件卡固。

作为优选的,所述第二传动组件还包括跟随所述第二管件同步转动的齿轮瓣;

还包括弹簧换向件,其偏转具有两个终止位,其中:

第一个终止位使齿轮瓣以驱使升降机构活动;

第二个终止位齿轮瓣停止升降机构活动。

作为优选的,还包括连杆组件和第二板件,其包括一端转动连接于所述第二板件上的垂直杆,以及顶推所述齿轮瓣活动的第三杆件。

作为优选的,齿轮瓣由多个呈圆周阵列布置的齿块组成,且第二管件上安装有供齿块滑动的升降座。

作为优选的,所述第二管件上设置有多个呈阵列布置的固定座,所述第二板件上转动设置有垂直杆,所述垂直杆的另一端设置有连接块,所述连接块的侧面转动设置有第一杆件,所述第一杆件上开设有腰槽,所述腰槽内活动设置有第二杆件,所述第二杆件内转动设置有第三杆件,所述第三杆件的另一端转动设置有升降座,所述升降座滑动设置在所述固定座上。

作为优选的,多个齿块在所述弹簧换向件处于第一个终止位时,最大间距等于齿轮瓣一个齿距。

作为优选的,还包括抱夹和第一伞齿轮以及所述第一伞齿轮啮合并使所述抱夹相对运动的第二伞齿轮;

所述抱夹上设置有伞齿轮连接杆以及与所述伞齿轮连接杆一端设置的第四齿轮相啮合的动作齿轮,所述第二伞齿轮上设置有与所述动作齿轮固定连接的伞齿轮连接杆,所述抱夹上设置有与所述伞齿轮连接杆一端设置的第四齿轮相啮合的动作齿轮,所述第二伞齿轮上设置有与所述动作齿轮固定连接的伞齿轮连接杆。

作为优选的,还包括矩形框架和设置在所述矩形框架上的云台,所述升降机构包括升降座,所述升降座上设置有跟随所述升降座移动的连接齿块,所述矩形框架内对称设置有受所述连接齿块所啮合的第二链条,所述第二链条和所述连接齿块之间设置有第二升降齿轮,所述云台的两端分别固定连接在两个所述第二链条的内侧面。

在上述技术方案中,本发明提供的一种叉车零部件夹持旋转工装,具备以下有益效果:通过驱动杆使得驱动力位于第一传动组件和第二传动组件之间切换的方式,实现升降机构的活动,以及抱夹的夹持活动,极大的简化了操作系统,将原本的升降操作系统和夹持操作系统,结合在一起,通过驱动驱动杆即可实现升降机构和抱夹之间的动能切换,使得操作更加简单。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

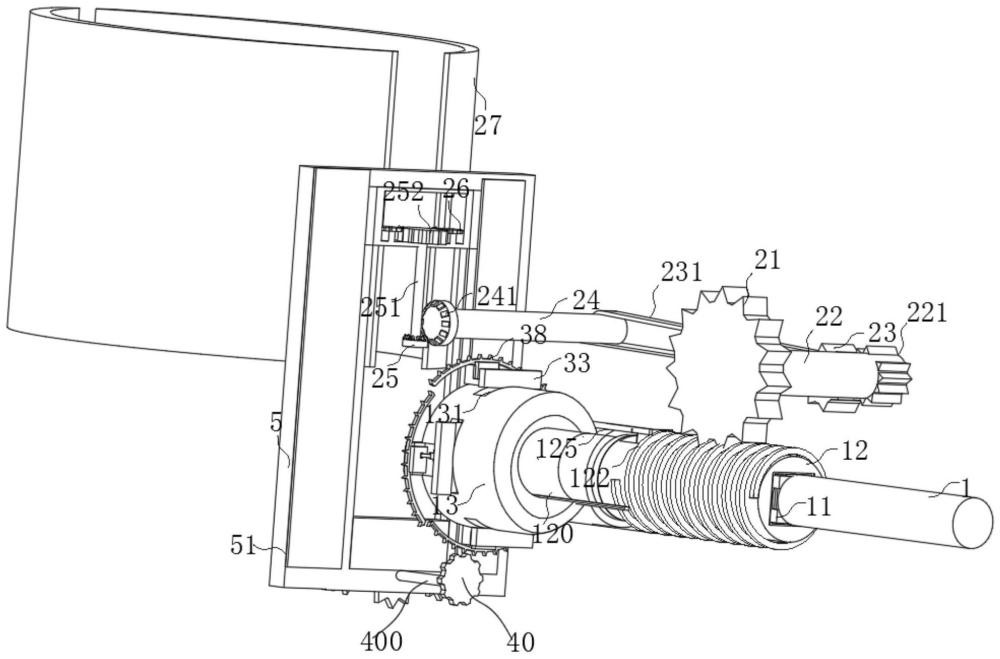

图1为本发明实施例提供的整体结构示意图;

图2为本发明实施例提供的内部结构示意图;

图3为本发明实施例提供的升降机构、第一传动组件和第二转动组件的结构示意图。

图4为本发明实施例提供的剖面结构示意图;

图5为本发明实施例提供的A部结构放大示意图;

图6为本发明实施例提供的B部结构放大示意图;

图7为本发明实施例提供的C部结构放大示意图;

图8为本发明实施例提供的D部结构放大示意图;

图9为本发明实施例提供的F部结构放大示意图;

图10为本发明实施例提供的G部结构放大示意图;

图11为本发明实施例提供的H部结构放大示意图;

图12为本发明实施例提供的蜗杆、引导套和第二管件的剖面结构示意图;

附图标记说明:

1、驱动杆;100、第一传动组件;1000、驱动机构;110、第二传动组件;11、矩形块;112、触发块;12、蜗杆;120、引导套;1200、第二槽口;1202、摆动板;1204、同步槽;122、同步槽口;125、同步杆;13、第二管件;130、活动槽;21、第一齿轮;22、第一连接杆;221、第二齿轮;23、第三齿轮;231、第一链条;24、第二连接杆;241、第一伞齿轮;25、第二伞齿轮;251、伞齿轮连接杆;252、第四齿轮;26、动作齿轮;27、抱夹;270、云台;3、升降机构;300、固定座;31、换向件;311、第一板件;312、第二板件;313、连接板;32、垂直杆;33、连接块;34、第一杆件;340、连通槽;341、腰槽;35、第二杆件;36、第三杆件;37、升降座;38、齿轮瓣;40、第一升降齿轮;400、第一升降连接杆;41、第二升降齿轮;42、第二链条;43、连接辊;5、矩形框架;51、升降槽;8、连杆组件;90、叉车防护箱。

具体实施方式

为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

如图1-12所示,一种叉车零部件夹持旋转工装,抱夹27;

驱使抱夹27沿竖直方向移动的升降机构3;

驱动机构1000,其至少包括第一传动组件100、第二传动组件110以及驱动杆1,其中:

第一传动组件100用于抱夹27活动;

第二传动组件110用于驱使升降机构3活动;

驱动杆1用于使驱动电机输出扭矩力位于第一传动组件100和第二传动组件110之间来回切换。

具体的,升降机构3包括矩形框架5以及云台270,该云台270滑动装配于矩形框架5上,并通过内部的驱动使得云台270位于矩形框架5移动,即采用螺杆升降的方式,云台270固定在螺杆上,然后通过电机驱动螺杆旋转,同时使箍件进行升降,又或者是液压缸和滚子链的升降机构3,云台270固定在滚子链条的一端,滚子链的另一端固定,由液压缸驱使链轮旋转同时带动滚子链固定箍件的一端上升或下降,再或者是本领域技术人员公知的升降方式即可。

进一步的,上述抱夹27由两个半圆形的箍件组成。其通过转轴安装于云台270上,并在第一传动组件100的驱动下保持开合。

更为进一步的,上述第一传动组件100和第二传动组件110均可以为链轮传动,或者是齿轮组件进行传动,再或者是本领域技术人员公知的任意一种传动方式均可。

而上述实施例中第一传动组件100和第二传动组件110在驱动杆1的驱动下实现总动力源的输出切换,而总动力源可以为驱动电机或者是旋转油缸。故上述的三者之间可以配合,第一传动组件100和第二传动组件110分别包括驱动齿轮,利用驱动杆1偏转,使得总动力源输出的扭矩传输至第一传动组件100和第二传动组件110任一的齿轮上进行驱动力的切换,又或者是驱动杆1由多个部件组件,同步器和拨叉,总动力源输出的扭矩传输至驱动杆1,通过控制拨叉波动,使得同步器沿着驱动杆1轴径方向移动,从而驱动同步器与任一的驱动齿轮同步,从而实现总动力源输出的扭矩传输至第一传动组件100和第二传动组件110任一的齿轮上进行驱动力的切换,再或者本领域技术人员公知的动力切换以及离合方式均可。

上述方案中,通过驱动杆1使得驱动力位于第一传动组件100和第二传动组件110之间切换的方式,实现升降机构3的活动,以及抱夹27的夹持活动,极大的简化了操作系统,将原本的升降操作系统和夹持操作系统,结合在一起,通过驱动驱动杆1即可实现升降机构3和抱夹27之间的动能切换,使得操作更加简单。

作为本实用进一步提供的一个实施例,根据图2、图3、图7和图8所示,第一传动组件100包括蜗杆12;

第二传动组件110包括第二管件13,且蜗杆12和第二管件13呈轴径方向布置;

驱动杆1上设置有矩形块11,并通过驱动杆1滑动使矩形块11滞留于蜗杆12和第二管件13内以同步。

具体的,蜗杆12和第二管件13是同轴的,驱动杆1安装在液压直线滑台或者丝杆直线模组上,并会能够驱动而移动。同时驱动驱动杆1的电机也安装在上述的液压直线滑台或者丝杆直线模组上,并使得驱动杆1旋转。

通过移动使得驱动杆1位于蜗杆12和第二管件13之间滑动,也就是驱使矩形块11位于蜗杆12和第二管件13之间滑动,当矩形块11滞留在蜗杆12或第二管件13,蜗杆12和第二管件13能够被矩形块11驱动而旋转。

作为本实用进一步提供的一个实施例,根据图2、图3、图4、图7、图8、和图11所示,第二管件13和蜗杆12之间布置有引导套120,且该引导套120的侧壁设置有沿轴径方向活动的同步杆125;

引导套120内轴向转动有摆动板1202,摆动板1202默认状态与引导套120轴线布置;

矩形块11的侧壁开设有齿道,且齿道与摆动板1202啮合,至矩形块11彻底位于引导套120内时,摆动板1202顶推同步杆125与第二管件13卡固。

具体的,引导套120的半径小于第二管件13和蜗杆12,且两端分别延伸至第二管件13和蜗杆12的管内,且引导套120的外壁与第二管件13和蜗杆12的内壁保持预定间距。并且上述的引导套120是转动安装在叉车上的。

引导套120的外壁开设有呈圆周阵列布置的第二槽口1200,同步杆125中部转动安装在第二槽口1200内。同时与齿道啮合的摆动板1202设置在引导套120上开设的同步槽口122内,而上述的同步槽口122对称布置并与第二槽口1200相连通。当驱动杆1移动的时候,必然会使得齿道与摆动板1202啮合,从而发生偏转,并顶推同步杆125一端翘起,从而卡入第二管件13或蜗杆12内壁开设的同步槽1204内,从而使得第二管件13或蜗杆12与引导套120同步旋转。

而摆动板1202的转动端设置有扭簧,当齿道脱离摆动板1202的啮合的时候,在扭簧作用下摆动板1202复位并回到同步槽口122内。同时同步杆125失去摆动板1202顶推复位,脱离第二管件13或蜗杆12内壁上的同步槽1204内,使第二管件13或蜗杆12与引导套120同步断开。

作为本实用进一步提供的一个实施例,根据图2、图3、图4、图6、图7、图8、图10和图11所示,第二传动组件110还包括跟随第二管件13同步转动的齿轮瓣38;

还包括弹簧换向件31,其偏转具有两个终止位,其中:

第一个终止位使齿轮瓣38以驱使升降机构3活动;

第二个终止位齿轮瓣38停止升降机构3活动。

具体的,弹簧换向件31转动设置在第二管件13上开设的活动槽130内,且以该转轴为中心,弹簧换向件31分为第一板件311和第二板件312,且第一板件311和第二板件312的夹角为135°。进一步的,实施例中的第一板件311和第二板件312之间设置有连接板313,而连接板313上的拉簧穿过第一板件311和第二板件312之间开设的缺槽,并与活动槽130的凸起部进行连接,从而使得第一板件311在拉簧牵拉下,会与第一板件311或第二板件312保持水平,对应的第二板件312和第一板件311会倾斜至第二管件13内。

矩形块11的两端分别设置有矩形的触发块112,当驱动杆1移动的时候,矩形块11移动至齿道与摆动板1202啮合,从而发生偏转,并顶推同步杆125一端翘起,从而卡入第二管件13内壁开设的同步槽1204内,从而使得第二管件13与引导套120同步旋转,而蜗杆12则会与引导套120脱离。当需要蜗杆12与引导套120同步旋转,操作方式也是如此,不做详细赘述。

当摆动板1202行至齿道终点的时候,当触发块112抵触第一板件311偏转至预定角度的时候,在拉簧作用下,主动翻转使得第一板件311翻转至水平,而第二板件312则倾斜,位于触发块112的另一端,即第一个终止位状态,反之则为第二个终止位状态。

上述的第一板件311与齿轮瓣38的配合关系可是,当第一板件311自动偏转的时候,可以推动齿轮瓣38移动,从而使得齿轮瓣38与升降机构3内的齿轮系统耦合在一起进行传动,又或者是当第一板件311自动偏转的时候,使得滑动在第二管件13上的耦合器,与齿轮瓣38发生接触,从而使得齿轮瓣38传动驱使升降机构3活动,再或者是本领域技术人员公知的任一驱动方式均可。

作为本实用进一步提供的一个实施例,根据图3、图4、图5、图6、图7、图8、图9、图10和图11所示,还包括连杆组件8和第二板件312,其包括一端转动连接于第二板件312上的垂直杆32,以及顶推齿轮瓣38活动的第三杆件36。

进一步的,第二管件13上设置有多个呈阵列布置的固定座300,第二板件312上转动设置有垂直杆32,垂直杆32的另一端设置有连接块33,连接块33的侧面转动设置有第一杆件34,第一杆件34上开设有腰槽341,腰槽341内活动设置有第二杆件35,第二杆件35内转动设置有第三杆件36,第三杆件36的另一端转动设置有升降座37,升降座37滑动设置在固定座300上。

具体的,连杆组件8包括第一杆件34、第二杆件35和第三杆件36,第二管件13上开设的连通槽340内滑动设置有连接块33,垂直杆32与连接块33转动连接,第一杆件34的一端转动设置在连接块33上,另一端转动设置在第二管件13上的固定座300上,第二杆件35的一端位于第一杆件34上开设的腰槽341内滑动,另一端转动设置在固定座300上,第三杆件36一端转动设置在第二杆件35上,另一端带动齿轮瓣38活动。

当摆动板1202行至齿道终点的时候,当触发块112抵触第一板件311偏转至预定角度的时候,在拉簧作用下,主动翻转使得第一板件311翻转至水平,此时垂直杆32受到第一板件311顶推向上,移动时会带动与垂直杆32连接的连接块33向上,会带动第一杆件34发生偏转,偏转时会使第二杆件35在腰槽341内向上滑动,此时第二杆件35与固定座300的夹角变大,并带动第三杆件36使得齿轮瓣38在活动,即推动齿轮瓣38摆动,从而使得齿轮瓣38与升降机构3内的齿轮系统耦合在一起进行传动,又或者是推动耦合器,与齿轮瓣38发生接触,从而使得齿轮瓣38传动驱使升降机构3活动,再或者是本领域技术人员公知的任一驱动方式均可。

作为本实用进一步提供的一个实施例,根据图3、图4、图6、图7、图8、图9、图10和图11所示,齿轮瓣38由多个呈圆周阵列布置的齿块组成,且第二管件13上安装有供齿块滑动的升降座37。

进一步的,作为本实用进一步提供的一个实施例,根据图1、图2和图4所示,多个齿块在弹簧换向件31处于第一个终止位时,最大间距等于齿轮瓣38一个齿距。

具体的,升降座37滑动设置在固定座300上,齿块固定设置在升降座37上,当弹簧换向件31位于第一个终止位时,四个齿块为分离状态,并且与升降机构3所啮合,当弹簧换向件31位于第二个终止位时,四个齿块组成圆形齿轮瓣38并且与升降机构3脱离。

详细的,当矩形块11滞留在蜗杆12的时候,蜗杆12能够被矩形块11驱动而旋转,矩形块11的两端分别设置有矩形的触发块112,当驱动杆1移动的时候,矩形块11移动至齿道与摆动板1202啮合,从而发生偏转,并顶推同步杆125一端翘起,从而卡入第二管件13内壁开设的同步槽1204内,从而使得第二管件13与引导套120同步旋转,而蜗杆12则会与引导套120脱离,当摆动板1202行至齿道终点的时候,当触发块112抵触第一板件311偏转至预定角度的时候,在拉簧作用下,主动翻转使得第一板件311翻转至水平,从而使得第二板件312在拉簧牵拉下会与第二板件312保持水平,对应的第一板件311会倾斜至第二管件13内,此时垂直杆32受到第二板件312顶推向上,移动时会带动与垂直杆32连接的连接块33向上,会带动第一杆件34发生偏转,偏转时会使第二杆件35在腰槽341内向上滑动,此时第二杆件35与固定座300的夹角变大,并带动第三杆件36抵推升降座37在固定座300上滑动,并使圆形齿轮瓣38分离为四个齿块,此时齿轮瓣38与升降机构3啮合。

作为本实用进一步提供的一个实施例,根据图2、图3、图4、图5、图7、图8和图11所示,还包括抱夹27和第一伞齿轮241以及第一伞齿轮241啮合并使抱夹27相对运动的第二伞齿轮25;

抱夹27上设置有伞齿轮连接杆251以及与伞齿轮连接杆251一端设置的第四齿轮252相啮合的动作齿轮26,第二伞齿轮25上设置有与动作齿轮26固定连接的伞齿轮连接杆251,抱夹27上设置有与伞齿轮连接杆251一端设置的第四齿轮252相啮合的动作齿轮26,第二伞齿轮25上设置有与动作齿轮26固定连接的伞齿轮连接杆251。

具体的,当矩形块11位于蜗杆12内时,会驱动蜗杆12转动,蜗杆12会带动叉车防护箱90内设置的第一齿轮21旋转,第一齿轮21带动侧面固定连接的第一连接杆22以及第一连接杆22上设置的第二齿轮221同步转动,第二齿轮221转动时带动安装在叉车防护箱90内的第三齿轮23转动,同时带动侧面连接的第一链条231转动,并带动转动安装在叉车防护箱90内的第二连接杆24转动,并带动第二连接杆24的另一端设置的第一伞齿轮241转动,并带动安装在矩形框架5上的第二伞齿轮25转动,且第一伞齿轮241和第二伞齿轮25为垂直设置,同时第二伞齿轮25带动设置在第二伞齿轮25上的伞齿轮连接杆251同步,并带动伞齿轮连接杆251上的第四齿轮252转动,同时将抱夹27背面并位于云台270内的两个动作齿轮26相对运动,进行开合。

作为本实用进一步提供的一个实施例,根据根据图3、图4、图6、图7、图8、图9、图10和图11所示,还包括矩形框架5和设置在矩形框架5上的云台270,升降机构3包括升降座37,升降座37上设置有跟随升降座37移动的连接齿块38,矩形框架5内对称设置有受连接齿块38所啮合的第二链条42,第二链条42和连接齿块38之间设置有第二升降齿轮41,云台270的两端分别固定连接在两个第二链条42的内侧面。

具体的,当矩形块11位于第二管件13内时,触发块112抵触第一板件311偏转至预定角度的时候,在拉簧作用下,主动翻转使得第一板件311翻转至水平,从而使得第二板件312在拉簧牵拉下会与第二板件312保持水平,对应的第一板件311会倾斜至第二管件13内,此时垂直杆32受到第二板件312顶推向上,移动时会带动与垂直杆32连接的连接块33向上,会带动第一杆件34发生偏转,偏转时会使第二杆件35在腰槽341内向上滑动,此时第二杆件35与固定座300的夹角变大,并带动第三杆件36抵推升降座37在固定座300上滑动,并使圆形齿轮瓣38分离为四个齿块,此时齿轮瓣38与叉车防护箱90内设置的第一升降齿轮40相啮合,啮合时会带动第一升降连接杆400另一端设置的第一升降齿轮40同步旋转,旋转时会带动另一端设置的第一升降齿轮40两侧设置第二升降齿轮41旋转,并带动位于矩形框架5上开设的升降槽51内的第二链条42转动,云台270的两端对称设置在两侧第二链条42的内侧,同时第二链条42通过两端设置的连接辊43固定在矩形框架5上开设的升降槽51内,同时带动云台270升降。

工作原理:使用时,通过移动使得驱动杆1位于蜗杆12和第二管件13之间滑动,也就是驱使矩形块11位于蜗杆12和第二管件13之间滑动,当矩形块11滞留在蜗杆12或第二管件13,蜗杆12和第二管件13能够被矩形块11驱动而旋转,当矩形块11位于蜗杆12内时,同步杆125中部转动安装在第二槽口1200内。同时与齿道啮合的摆动板1202设置在引导套120上开设的同步槽口122内。当驱动杆1移动的时候,会使得齿道与摆动板1202啮合,从而发生偏转,并顶推同步杆125一端翘起,从而卡入蜗杆12内壁开设的同步槽1204内,从而使得蜗杆12与引导套120同步旋转,然后蜗杆12会带动叉车防护箱90内设置的第一齿轮21旋转,第一齿轮21带动侧面固定连接的第一连接杆22以及第一连接杆22上设置的第二齿轮221同步转动,第二齿轮221转动时带动安装在叉车防护箱90内的第三齿轮23转动,同时带动侧面连接的第一链条231转动,并带动转动安装在叉车防护箱90内的第二连接杆24转动,并带动第二连接杆24的另一端设置的第一伞齿轮241转动,并带动安装在矩形框架5上的第二伞齿轮25转动,且第一伞齿轮241和第二伞齿轮25为垂直设置,同时第二伞齿轮25带动设置在第二伞齿轮25上的伞齿轮连接杆251同步,并带动伞齿轮连接杆251上的第四齿轮252转动,同时将抱夹27背面并位于云台270内的两个动作齿轮26相对运动,进行开合,夹持结束需要升降时;

驱动杆1移动的时候,矩形块11移动至齿道与摆动板1202啮合,从而发生偏转,并顶推同步杆125一端翘起,从而卡入第二管件13内壁开设的同步槽1204内,从而使得第二管件13与引导套120同步旋转,而蜗杆12则会与引导套120脱离,当矩形块11位移至第二管件13内时,触发块112抵触第一板件311偏转至预定角度的时候,在拉簧作用下,主动翻转使得第一板件311翻转至水平,从而使得第二板件312在拉簧牵拉下会与第二板件312保持水平,对应的第一板件311会倾斜至第二管件13内,此时垂直杆32受到第二板件312顶推向上,移动时会带动与垂直杆32连接的连接块33向上,会带动第一杆件34发生偏转,偏转时会使第二杆件35在腰槽341内向上滑动,此时第二杆件35与固定座300的夹角变大,并带动第三杆件36抵推升降座37在固定座300上滑动,并使圆形齿轮瓣38分离为四个齿块,此时齿轮瓣38与叉车防护箱90内设置的第一升降齿轮40相啮合,啮合时会带动第一升降连接杆400另一端设置的第一升降齿轮40同步旋转,旋转时会带动另一端设置的第一升降齿轮40两侧设置第二升降齿轮41旋转,并带动位于矩形框架5上开设的升降槽51内的第二链条42转动,云台270的两端对称设置在两侧第二链条42的内侧,同时第二链条42通过两端设置的连接辊43固定在矩形框架5上开设的升降槽51内,同时带动云台270升降;

当搬运结束需要卸货时,驱动杆1移动的时候向外移动,矩形块11的齿道会将摆动板1202复位,当摆动板1202行至齿道终点的时候,当触发块112抵触第一板件311偏转至预定角度的时候,在拉簧作用下,主动翻转使得第二板件312翻转至水平,从而使得第一板件311在拉簧牵拉下会与第二管件13保持水平,对应的第二板件312会倾斜至第二管件13内,此时垂直杆32受到第二板件312拉动向下,移动时会带动与垂直杆32连接的连接块33向下,会带动第一杆件34发生复位,向回偏转,偏转时会使第二杆件35在腰槽341内向下滑动,此时第二杆件35与固定座300的夹角变小,并带动第三杆件36拉动升降座37在固定座300上向下滑动,并使四个齿块组成圆形齿轮瓣38,此时齿轮瓣38与升降机构3分离。

此时抱夹27位于可以卸货的位置,然后驱动杆1移动的时候继续向外移动,矩形块11的两端分别设置有矩形的触发块112,矩形块11移动至齿道与蜗杆12相邻的摆动板1202啮合,从而发生偏转,并顶推同步杆125一端翘起,从而卡入蜗杆12内壁开设的同步槽1204内,从而使得蜗杆12与引导套120同步旋转,然后蜗杆12会带动叉车防护箱90内设置的第一齿轮21旋转,第一齿轮21带动侧面固定连接的第一连接杆22以及第一连接杆22上设置的第二齿轮221同步转动,第二齿轮221转动时带动安装在叉车防护箱90内的第三齿轮23转动,同时带动侧面连接的第一链条231转动,并带动转动安装在叉车防护箱90内的第二连接杆24转动,并带动第二连接杆24的另一端设置的第一伞齿轮241转动,并带动安装在矩形框架5上的第二伞齿轮25转动,且第一伞齿轮241和第二伞齿轮25为垂直设置,同时第二伞齿轮25带动设置在第二伞齿轮25上的伞齿轮连接杆251同步,并带动伞齿轮连接杆251上的第四齿轮252转动,同时将抱夹27背面并位于云台270内的两个动作齿轮26相对运动,进行开合,完成卸货。

以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

- 一种汽车配件加工用便于夹持的镀铝工装

- 一种笔记本电脑外壳注塑件控制夹持加工装置

- 一种汽车维修保养用夹持工装

- 一种筒形铸件夹持工装

- 一种带有夹持性较好的汽车零部件用冲压装置

- 一种用于安装叉车零部件焊接工装的可旋转支架

- 一种用于叉车零部件的夹紧旋转工装