钻头

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及一种钻头。

背景技术

专利文献1公开有一种在钻头主体的前端部形成有修磨刃和凹缺的钻头。通过对钻头主体的前端部实施修磨处理而在切削刃的内端侧形成修磨刃。凹缺与后刀面之间的棱线自修磨刃的内端侧朝向钻头的外周面呈圆弧状地延伸。

现有技术文献

专利文献

专利文献1:国际公开第2019/49257号

发明内容

发明要解决的问题

在铝合金等软质材料的开孔加工中,切屑的排出性下降。通过使凹缺增大,而提高切屑的排出性,但后刀面的壁厚变薄,若凹缺与后刀面的油孔相互干扰,则容易产生缺损。由于使凹缺增大,而在跟部产生尖头,容易产生缺损。

本发明的目的在于提供一种即使是软质的被切削材料也能够提高切屑的排出性能的钻头。

用于解决问题的方案

本发明的一技术方案的钻头具备:钻头主体,其以轴心为中心进行旋转;以及排出槽,其自所述钻头主体的前端部朝向后端部呈螺旋状地设于所述钻头主体的外周面,在该钻头设有切削刃,该切削刃形成于朝向所述钻头主体的旋转方向侧的所述排出槽的内表面与所述钻头主体的处于所述前端部的后刀面之间的棱线部分,其特征在于,该钻头具备:修磨刃,其设于所述钻头主体的所述前端部,自所述切削刃的内端朝向所述钻头主体的前端部的中心部侧延伸;凹缺部,该凹缺部与所述后刀面之间的棱线自所述修磨刃的内端朝向所述钻头主体的所述外周面呈圆弧状地延伸;冷却剂通路,其设于所述钻头主体的内部,自所述钻头主体的所述后端部朝向所述前端部延伸;以及油孔,其设于所述凹缺部的凹缺面,为所述冷却剂通路的出口。由于油孔设于凹缺面,因此,即使由于使凹缺部增大而使后刀面的壁厚变薄,钻头也能够确保形状,而不会在油孔产生缺损。由于钻头能够使凹缺部增大,因此,即使是铝合金这样软质的被切削材料,也能够提高切屑的排出性能。

可以是,在将本技术方案的所述钻头的钻头直径设为D时,在所述钻头主体的所述前端部,所述凹缺部的向所述切削刃侧呈圆弧状地鼓起的顶点配置于在所述切削刃侧距连结所述前端部的中心和所述切削刃的外端的假想直线的距离处于0.04D~0的范围内的位置。钻头通过将凹缺部的顶点的位置规定于上述范围内,而能够提高切屑的排出性能。

可以是,本技术方案的所述凹缺部自所述修磨刃的所述内端呈圆弧状地延伸,并与所述钻头主体的所述外周面连接。钻头通过将凹缺部的外端与钻头主体的外周缘连接,而能够使凹缺部更大。

可以是,本技术方案的所述后刀面具备在与所述旋转方向相反的方向上排列且后角依次变大的多个后刀面,所述多个后刀面中的位于所述旋转方向上的最后方的后方后刀面的所述后角为50°~65°的范围内。通过将后侧后刀面的后角规定于上述范围内,即使使凹缺部增大,也不会在凹缺部的外端部产生尖头,能够使凹缺部与钻头主体的外周缘平缓地连接。此外,后刀面为多个即可,例如,可以将钻头主体的位于旋转方向上的最前方的后刀面设为第二后刀面,向与旋转方向相反的方向依次具备第三后刀面、第四后刀面。该情况下,优选将第四后刀面的后角设为50°~65°的范围内。

在本技术方案的钻头中,可以是,在所述钻头主体的至少所述前端部的表面覆盖有类金刚石碳即DLC。由此,钻头能够提高钻头主体的前端部的刚性。

在本技术方案的钻头中,可以是,所述钻头是用于对铝合金进行切削的钻头。由于铝合金为较轻且较软的软质材料,因此在利用钻头进行切削时,容易产生较小且较短的切屑。由于钻头能够使凹缺部增大,因此能够防止切屑在凹缺部和排出槽的内侧堵塞。因而,钻头能够良好地对铝合金进行切削。

附图说明

图1是钻头1的立体图。

图2是钻头1的侧视图。

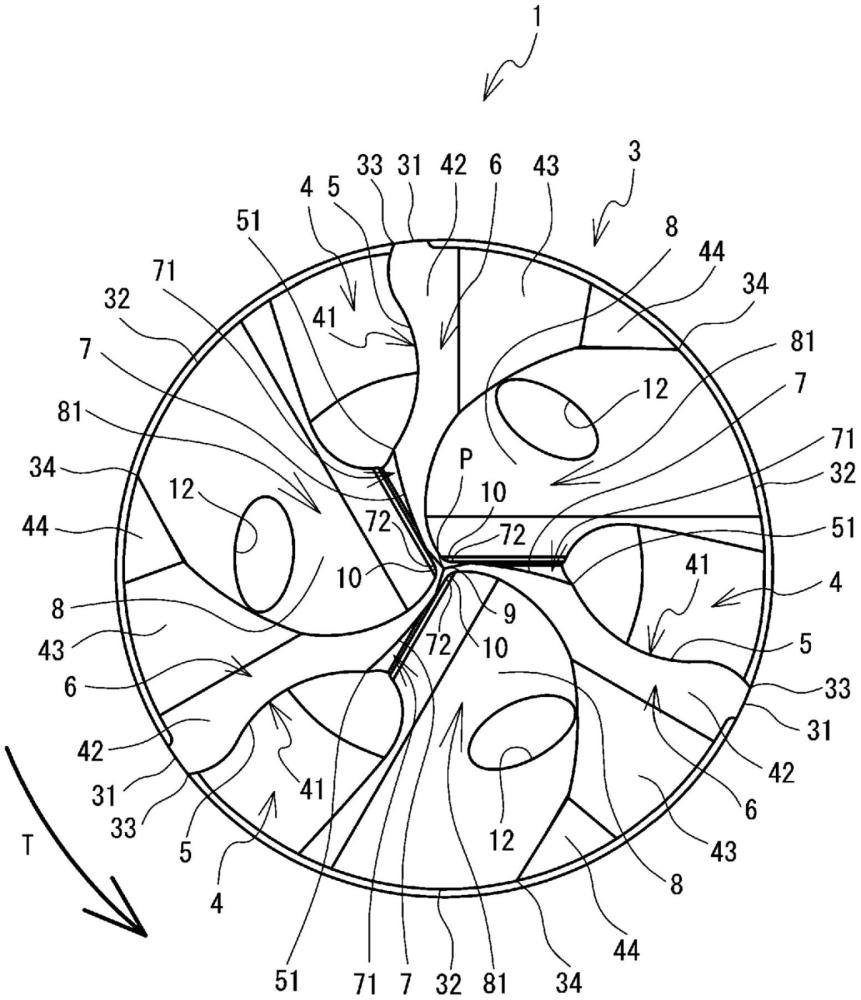

图3是钻头1的主视图。

图4是图3所示的后刀面6和凹缺部8的局部放大图。

图5是从旋转方向T侧观察后刀面6所得到的侧视图。

图6是表示试验1的结果的表。

图7是表示试验2的结果的图表。

图8是表示试验3的结果的图表。

具体实施方式

说明本发明的实施方式。本发明并不限定于下述的实施例,而能够适当地进行设计变更。为了使说明清晰,适当地在附图中具有以与实际的尺寸比例不同的尺寸比例进行表示的部位。本发明不限定于其形状来解释。

参照图1~图3说明钻头1的结构。如图1、图2所示,钻头1为三刃,例如被用于对铝合金进行切削。钻头1由硬质合金、高速工具钢(高速钢)等硬质材料形成。钻头1具备柄2和主体3。柄2和主体3是本发明的“钻头主体”的一个例子。柄2是安装于机床的主轴的部分,是钻头1的后端侧。主体3自柄2的前端沿着轴心AX延伸设置。在主体3的外周面31呈螺旋状地形成有3个排出槽4。排出槽4将切屑排出。排出槽4在主体3的前端部开口,并在开口部分形成有切削刃5。钻头1通过以轴心AX为中心进行旋转,从而利用切削刃5对被切削材料(省略图示)进行切削,一边利用排出槽4排出切屑,一边形成加工孔。加工时的钻头1的旋转方向T在主视时呈逆时针方向(参照图3)。机床(省略图示)通过使安装有钻头1的主轴向右旋转,而对被切削材料进行切削。

如图3所示,排出槽4具备内表面41。切削刃5形成于后刀面6与内表面41中的朝向旋转方向T侧的内表面41交叉的棱线部分。后刀面6是避开与被切削材料的加工面的接触的面。切削刃5在主视时呈大致字母S状。内表面41中的靠切削刃5侧的内表面41为前刀面,该前刀面拾起由切削刃5切削出的切屑并使其流向排出槽4。

内表面41中的靠切削刃5侧的内表面41与主体3的外周面31交叉的部分为前缘33。在周向上相邻的前缘33彼此之间设有背部去除部(日文:背抜き)32。背部去除部32的直径小于钻头直径D。利用背部去除部32,钻头1降低在形成加工孔时因加工孔的内表面与主体3的外周面31的接触而产生的摩擦阻力,能够抑制发热、加工扭矩。背部去除部32与内表面41中的同切削刃5相反的一侧的内表面41交叉的部分为跟部34。

在钻头1的前端部的中心部P附近设有横刃9。在钻头1的前端部实施修磨处理。修磨处理是用于使横刃9附近的芯厚变薄的处理。修磨处理例如一边使砂轮旋转,一边自切削刃5的内端51向横刃9侧削入排出槽4的开口部分,形成修磨刃7。切削刃5的内端51是轴心AX侧的内侧的端部。修磨刃7在主视时呈圆弧状地自内端51朝向横刃9延伸。通过形成修磨刃7,从而在钻头1的前端部形成修磨面71。修磨面71是朝向修磨刃7的旋转方向T侧的前刀面。

在修磨处理中,在形成修磨刃7之后,使砂轮朝向跟部34侧相对于钻头1相对地移动从而进一步削入,形成凹缺部8。凹缺部8具备凹缺面81。凹缺面81是向内侧凹陷的曲面。凹缺面81与后刀面6交叉的棱线自修磨刃7的内端72朝向外周面31呈圆弧状地延伸,并与背部去除部32连接。修磨刃7的内端72是靠轴心AX侧的内侧的端部。由于凹缺部8与主体3的背部去除部32连接,因此能够确保容屑槽的容量更大。容屑槽是对利用修磨刃7切削出的切屑进行收纳的空间。由此,钻头1能够在不使切屑堵塞的情况下顺畅地将切屑向排出槽4送出。

如图4所示,凹缺部8的顶点Q是向切削刃5侧呈圆弧状地鼓起的顶峰部分。在将钻头1的钻头直径设为D,将连结前端部的中心部P和切削刃5的前缘33的假想直线设为L1的情况下,顶点Q优选在与假想直线L1正交的方向上的切削刃5侧,位于0.04D~0的规定范围W内。由此,钻头1能够确保后刀面6的面积并且能够确保凹缺部8的容屑槽的容量更大。

在加工时,横刃9附近的修磨刃7向被切削材料切入,从而产生切屑。切屑被修磨面71拾起,并向凹缺部8推出。切屑被凹缺面81弯圆而卷曲,并被前缘33切断而向排出槽4送出。

在凹缺面81与修磨面71连接的部分形成有圆弧槽10。圆弧槽10自横刃9附近朝向排出槽4笔直地延伸,延伸方向上的截面呈圆弧状。圆弧槽10能够将由修磨刃7切削并利用修磨面71拾起的切屑顺畅地向凹缺部8推出。由此,钻头1能够降低切削阻力并且获得稳定的切屑形状。

钻头1具有3个冷却剂通路11。3个冷却剂通路11在钻头1内沿着排出槽4呈螺旋状地自柄2的后端贯通到主体3的前端。各冷却剂通路11在凹缺部8的凹缺面81开口,而形成油孔12。在加工时,切削油被供给到冷却剂通路11内,并自油孔12朝向被切削材料的加工位置喷出。由此,钻头1降低切削阻力,抑制发热、加工扭矩。切屑与切削油一同在排出槽4流动并被顺畅地排出。钻头1不是在后刀面6具备油孔12,而是在凹缺面81具备油孔12,因此,即使使凹缺部8增大,也不会在后刀面6产生缺损。

在具备上述结构的钻头1中,优选在主体3的至少前端部的表面覆盖有DLC(Diamond-Like Carbo:类金刚石碳)。DLC是由将同时具有金刚石和石墨(graphite)这两者的碳-碳键的碳作为主要成分的物质制作而成的薄膜的统称。由此,钻头1能够提高主体3的前端部的刚性。

参照图3、图5,说明后刀面6的结构。后刀面6朝向与旋转方向T相反的一侧依次具备第二后刀面42、第三后刀面43、第四后刀面44。第二后刀面42位于旋转方向T上的最前方,自横刃9延伸到外周面31。第三后刀面43自第二后刀面42的与切削刃5相反的一侧的棱线中的从径向大致中央部到背部去除部32的部分向后端侧弯折,且向与旋转方向T相反的一侧延伸,随着向前端侧去而变细。第四后刀面44自第三后刀面42的与第二后刀面42侧相反的一侧的棱线向后端侧弯折,且向与旋转方向T相反的一侧延伸,随着向前端侧去而变细。第四后刀面44的前端部为跟部34。

如图5所示,第四后刀面44的后角α优选为55°~65°的范围内。后角是指后刀面相对于与轴心AX正交的方向的角度。由此,在钻头1中,即使使凹缺部8增大,也不会在凹缺部8的外端部产生尖头,能够使凹缺部8与外周面32平缓地连接。因而,钻头1能够防止在凹缺部8的外端部产生缺损。

接着,为了对凹缺部8的顶点Q的位置和第四后刀面44的后角α的数值限定进行评价,进行了试验1。如图4所示,试验1将顶点Q距假想直线L1的距离设为R。距离R是假想直线L1与顶点Q之间的距离。比假想直线L1靠切削刃5侧为+(正),其相反侧为-(负)。在试验1中,将钻头直径设为D,关于距离R,评价了-0.005D、0、0.005D、0.01D、0.02D、0.03D、0.04D、0.05D这8个模式。然后,关于第四后刀面44的后角α,评价了30°、40°、50°、60°、65°、70°、80°这7个模式。在试验1中,将使距离R的8个模式与后角α的7个模式相互组合而成的56种三刃的钻头1设为评价的对象。

关于钻头直径D,评价了φ12mm和φ13mm这两种直径。被切削材料使用了铝压铸件的ADC12。关于被切削材料的加工深度,在φ12mm的钻头的情况下,设定为90mm,在φ13mm的钻头的情况下,设定为100mm。切削速度设为376m/min。进给量设为1.0mm/rev。在上述加工条件下对被切削材料反复进行开孔加工,关于这些钻头的耐久性,按照〇、△、×这3个等级进行判断。

在试验1中,将能够加工切削长度=1400m,无折损和缺损,且后刀面的磨损宽度为0.2mm以下的钻头判断为〇。将无法加工切削长度=1400m,在中途折损和缺损或者后刀面的磨损宽度超过了0.2mm的钻头判断为△。将在加工初始的时间点产生了折损和缺损的钻头判断为×。

参照图6,对试验1的结果进行说明。在顶点Q的距离R=-0.005D的情况下,后角α=50°~70°的钻头1为△,后角α=30°、40°、80°的钻头1为×。在顶点Q的距离R=0的情况下,后角α=50°~65°的钻头1为〇,后角α=40°和70°的钻头1为△,后角α=30°和80°的钻头1为×。在顶点Q的距离R=0.005D的情况下,后角α=50°~70°的钻头1为〇,后角α=40°的钻头1为△,后角α=30°和80°的钻头1为×。在距离R=0.01D的情况下,后角α=40°~70°的钻头1为〇,后角α=30°和80°的钻头1为×。

在顶点Q的距离R=0.02D的情况下,后角α=40°~65°的钻头1为〇,后角α=70°的钻头1为△,后角α=30°和80°的钻头1为×。在顶点Q的距离R=0.03D的情况下,后角α=40°~65°的钻头1为〇,后角α=70°的钻头1为△,后角α=30°和80°的钻头1为×。在顶点Q的距离R=0.04D的情况下,后角α=40°~65°的钻头1为〇,后角α=30°、70°、80°的钻头1为×。在顶点Q的距离R=0.05D的情况下,后角α=40°~65°的钻头1为△,后角α=30°、70°、80°的钻头1为×。

基于上述结果,确定顶点Q的距离R的最佳范围。关于凹缺部8的顶点Q的位置,判断为〇的距离R为0~0.04D的范围。因而,顶点Q距假想直线L1的最佳范围为0~0.04D得到证实。接着,在距离R为0~0.04D的范围内,判断为〇的第四后刀面44的后角α在50°~65°的范围内。因而,在距离R为0~0.04D的范围内的条件下,后角α的最佳范围为50°~65°得到证实。

接着,为了评价钻头1的耐久性能,进行了试验2、3。在试验2中,测量利用钻头1对被切削材料进行加工时的最大推力阻力(N),通过与以往产品相比较,来评价钻头1的耐久性能。推力阻力是指向与钻头1的行进方向相反的朝向施加的切削阻力。在相对于钻头的切削刃5垂直的方向上产生切削阻力,在轴线方向上承受该切削阻力的力成为推力阻力。在试验3中,测量利用钻头1对被切削材料进行加工时的最大切削扭矩(N),通过与以往产品相比较,来评价钻头1的耐久性能。以往产品是在后刀部设有油孔的以往的凹缺钻头。关于钻头直径D,评价了φ10mm的直径。被切削材料使用了铝压铸件的ADC12。被切削材料的加工深度设为30mm。切削速度设为314m/min。进给量设为1.2mm/rev。

对试验2、3的结果进行说明。本发明产品为本实施方式的钻头1。如图7所示,在试验2中,以往产品的最大推力为1731(N)。相对于此,本发明产品的最大推力阻力为1248(N)。根据以上的结果,证实了本发明产品相比于以往产品能够降低加工过程中施加的最大推力阻力。如图8所示,在试验3中,以往产品的最大切削扭矩为1022(N)。相对于此,本发明产品的最大扭矩为895(N)。根据以上的结果,证实了本发明产品相比于以往产品能够大幅降低加工过程中施加的最大切削扭矩。因而,证实了本发明产品能够有效地降低加工过程中的推力阻力和切削扭矩。由此可知,钻头1能够提高对被切削材料的加工的耐久性。

根据以上说明那样,本实施方式的钻头1具备柄2、主体3、排出槽4、切削刃5。柄2和主体3在轴心AX上连接,并以轴心AX为中心进行旋转。排出槽4自主体3的前端部朝向柄2的后端部呈螺旋状地设于外周面31。切削刃5形成于后刀面6与朝向主体3的旋转方向T侧的排出槽4的内表面41之间的棱线部分。钻头1还具备修磨刃7、凹缺部8、冷却剂通路11、油孔12。修磨刃7设于主体3的前端部,自切削刃5的内端51朝向中心部P侧延伸。凹缺部8与后刀面6之间的棱线自修磨刃7的内端朝向主体3的外周面31侧呈圆弧状地延伸。冷却剂通路11设于柄2和主体3的内部,自柄2的后端部朝向主体3的前端部延伸。油孔12设于凹缺部8的凹缺面81,是冷却剂通路11的出口。油孔12设于凹缺面81。由此,即使使凹缺部8增大而使后刀面6的壁厚变薄,钻头1也能够确保油孔12的形状。钻头1能够使凹缺部8增大,因此,即使是铝合金这样的被切削材料,也能够提高切屑的排出性能。

在将钻头直径设为D时,凹缺部8的向切削刃5侧呈圆弧状地鼓起的顶点Q配置于在切削刃5侧距连结前端部的中心部P和切削刃5的前缘33的假想直线L1的距离处于0.04D~0的规定范围内的位置。由此,钻头1能够提高切屑的排出性能并且保持耐久性。

凹缺部8自修磨刃7的内端呈圆弧状地延伸,并与主体3的背部去除部32连接。由此,钻头1能够使凹缺部8增大,因此能够确保容屑槽的容量更大。

后刀面6具备在与主体3的旋转方向T相反的方向上排列且后角依次变大的第二后刀面42、第三后刀面43、第四后刀面44。第四后刀面44位于旋转方向T上的最后方。第四后刀面44的后角α为50°~65°的范围内。由此,即使钻头1使凹缺部8增大,也不会在凹缺部8的外端部产生尖头,能够使凹缺部8与主体3的背部去除部32平缓地连接。因而,钻头1能够防止在凹缺部8的外端部产生缺损,因此能够提高耐久性能。

钻头1被用于对铝合金等软质材料进行切削。由于铝合金为较轻且较软的性质,因此,在利用钻头1进行切削时,容易产生较小且较短的切屑。由于钻头1能够使凹缺部8增大,因此能够防止切屑在凹缺部8和排出槽4的内侧堵塞。因而,钻头1能够良好地对铝合金进行切削。

此外,本发明并不限定于上述实施方式,而能够进行各种变更。钻头1为三刃,但也可以是双刃。切削刃5的数量不限定。冷却剂通路11为螺旋状,但也可以不是螺旋状,例如可以是直线状。在主体3的前端部设有3个圆弧槽10,但也可以省略圆弧槽10。后刀面6具备第二后刀面42、第三后刀面43、第四后刀面44,但后刀面的数量可以多于该数量,也可以少于该数量。油孔12的数量在一个凹缺面81设有一个,但也可以设有两个以上。油孔12的形状也可以不是圆形,例如可以是椭圆状、多边形状。钻头1也可以是长钻头。钻头1用于铝合金等软质的被切削材料的加工,但也可以用于硬质的被切削材料的加工。钻头1的材质不限定。凹缺部8也可以利用修磨处理以外的方法来形成。可以省略设于主体3的外周面31的背部去除部32。凹缺部8与后刀面6之间的棱线与主体3的背部去除部32连接,但也可以在比背部去除部32靠径向内侧的位置与排出槽4连接。在主体3的至少前端部的表面覆盖有DLC(Diamond-Like Carbo:类金刚石碳),但也可以在外周面31也覆盖有DLC。还可以不对主体3覆盖DLC。可以不形成修磨刃7。凹缺部8为圆弧状,但也可以是直线状。

- 一种用于穿地龙机器人的钻头及控制该钻头运动的方法

- 钻头用坯件、钻头用坯件的制造方法、钻头以及钻头的制造方法

- 钻头用坯件、钻头用坯件的制造方法、钻头以及钻头的制造方法