有机物质的制造方法

文献发布时间:2023-06-19 10:35:20

技术领域

本发明涉及有机物质的制造方法,特别是,涉及使用通过微生物发酵而得到的有机物质含有液的有机物质的制造方法。

背景技术

近年,从对大量消费以石油为原料制造的油类、醇等导致的化石燃料资源枯竭的担忧、空气中的二氧化碳增加这样的全球环境问题的观点出发,用石油以外的原料制造各种有机物质的手法受到关注,例如通过糖发酵法从玉米等可食用原料制造生物乙醇的方法。然而,就这样的使用了可食用原料的糖发酵法而言,存在下述问题:将有限的农地面积用于食物以外的生产中,因此导致食物价格上涨。

为了解决这样的问题,对使用以往被废弃的非可食用原料来制造以往由石油制造的各种有机物质的方法进行了各种探讨。例如,已知有通过微生物发酵由合成气体等制造乙醇的方法,所述合成气体通过钢铁废气、废弃物的气化而得到。

在通过微生物发酵由合成气体制造乙醇的方法中,在微生物发酵槽中含有通过微生物发酵而生成的乙醇,因此需要从中提取乙醇。作为这样的乙醇的提取方法,例如,已知使用蒸馏装置的方法。

此外,在利用微生物来制造有机物质的方法中,已知有分离期望的有机物质并纯化的方法。例如,专利文献1提出了:通过热变性使蛋白质凝聚并通过固液分离来除去凝聚物,作为除去乳酸发酵液中残存的蛋白质的手法。

现有技术文献

专利文献

专利文献1:日本特开2011-177159号公报

发明内容

发明所解决的技术问题

所述通过微生物发酵而得到的有机物质含有液中,除了期望的有机物质之外,还大量包含:氮化合物、磷化合物等、微生物、其死骸以及微生物来源的蛋白质等。从这样的有机物质含有液中,例如通过蒸馏直接提取有机物质时,由于微生物等的影响,随着有机物质被蒸馏除去而使得微生物等的浓度增加。其结果,蒸馏装置内的有机物质含有液的粘度上升,在蒸馏装置内发生起泡,有时存在妨碍连续性的运转的情况。

此外,即使在专利文献1所述的方法中事前除去微生物等,例如通过蒸馏直接提取有机物质时,有时也会在排液(底部排出液)中残存氮化合物、磷化合物等。该情况下,例如为了满足法定基准,必须对排液(底部排出液)进行进一步纯化,其结果,使得有机物质的制造成本上升。

因此,本发明的目的在于,提供通过从微生物发酵得到的有机物质含有液中一并除去微生物等以及氮化合物和磷化合物,例如,在抑制蒸馏等的纯化工序中起泡并可连续地运转的同时,不用另行将排液(底部排出液)进行纯化处理而能够原样处理的方法。

解决问题的技术手段

本发明人,为了解决所述问题而进行深入研究的结果,发现了:通过将通过微生物发酵而得到的有机物质含有液加热并制成固体或液体成分和气体成分,并将它们分离,而能够解决所述问题,从而完成了本发明。即,本发明的主旨如下所述。

[1]一种有机物质的制造方法,其包含:

通过微生物发酵而得到包含有机物质、氮化合物、磷化合物和微生物的第1有机物质含有液的微生物发酵工序;

加热所述第1有机物质含有液,分离为包含氮化合物、磷化合物和微生物的液体或固体成分和包含有机物质的气体成分的分离工序;

通过冷凝使所述包含有机物质的气体成分液化而得到包含有机物质的第2有机物质含有液的液化工序;以及

由所述第2有机物质含有液分离为第2底部排出液和包含有机物质的馏出液的第2纯化工序,

相对于第2底部排出液的总质量,所述第2底部排出液中的氮化合物浓度为0~150ppm,

相对于第2底部排出液的总质量,所述第2底部排出液中的磷化合物浓度为0~5ppm。

[2]根据[1]所述的制造方法,其进一步包含:在所述微生物发酵工序后,由所述第1有机物质含有液分离为包含有机物质的纯化液和包含有机物质、氮化合物、磷化合物和微生物的第1有机物质含有液的培养液纯化工序。

[3]根据[2]所述的制造方法,其进一步包含:由所述纯化液分离为第1底部排出液和包含有机物质的馏出液的第1纯化工序。

[4]根据[3]所述的制造方法,其包含:

将所述第1底部排出液的至少一部分重复用于所述微生物发酵,

废弃所述第2底部排出液的至少一部分。

[5]根据[1]~[4]中任一项所述的制造方法,其中,

所述微生物发酵以包含一氧化碳的合成气体为原料。

[6]根据[5]所述的制造方法,其中,

所述合成气体为源自废弃物的气体。

[7]根据[1]~[6]中任一项所述的制造方法,其中,

所述有机物质包含碳原子数1~6的醇。

发明的效果

根据本发明,可通过从微生物发酵得到的有机物质含有液中一并除去微生物等以及氮化合物和磷化合物,例如,在抑制蒸馏等的纯化工序中起泡并可连续地运转的同时,不用另行将排液(底部排出液)进行纯化处理而能够原样处理。

附图说明

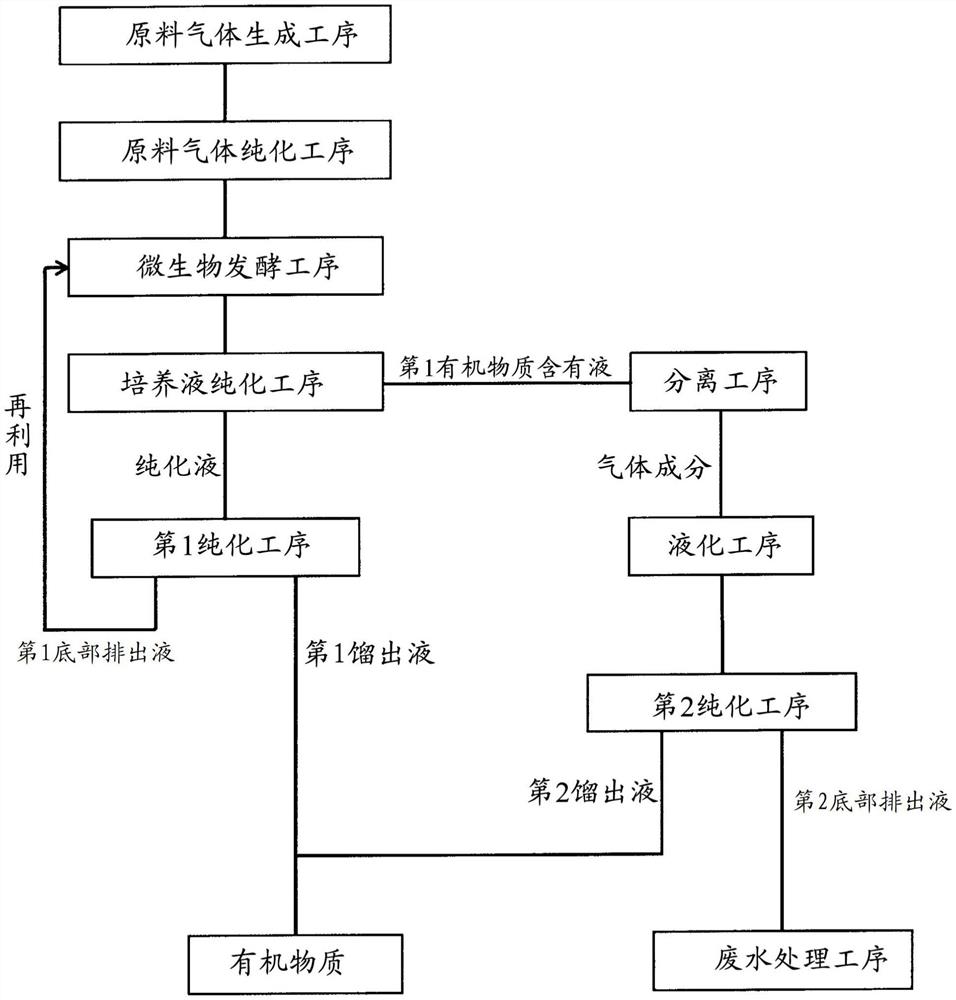

[图1]是表示本发明的有机物质的制造方法的一个实例的工艺流程图。

本发明的具体实施方式

以下,对实施本发明的优选方式的一个实例进行说明。但是,下述实施方式是用于说明本发明的示例,本发明不限于下述实施方式。在本说明书中,除非特别说明,否则气体中的各成分的存在比例设为以体积为基准的比例而不是以重量为基准的比例。因此,除非特别说明,否则百分率%表示体积%,ppm表示体积ppm。

基于本发明的有机物质的制造方法包含:通过微生物发酵而得到包含有机物质、氮化合物、磷化合物和微生物的第1有机物质含有液的微生物发酵工序;加热所述第1有机物质含有液,分离为包含氮化合物、磷化合物和微生物的液体或固体成分和包含有机物质的气体成分的分离工序;通过冷凝使所述包含有机物质的气体成分液化而得到包含有机物质的第2有机物质含有液的液化工序;以及由所述第2有机物质含有液分离为第2底部排出液和包含有机物质的馏出液的第2纯化工序。此时,相对于全部底部排出液的总质量,所述底部排出液中的氮化合物浓度为0~150ppm,相对于全部底部排出液的总质量,所述底部排出液中的磷化合物浓度为0~5ppm。需要说明的是,所述有机物质的制造方法可进一步包含:原料气体生成工序、原料气体纯化工序、培养液纯化工序、第1纯化工序、废水处理工序。图1是表示本发明的一个实例的工艺流程图。图1的工艺流程图包含:原料气体生成工序;原料气体纯化工序;微生物发酵工序;培养液纯化工序;第1纯化工序;分离工序;液化工序;第2纯化工序;废水处理工序。以下,对于各工序进行说明。

<原料气体生成工序>

原料气体生成工序是使碳源气化而生成原料气体的工序(参照图1)。需要说明的是,例如,也可通过逆移反应,还原二氧化碳来生成。

作为原料气体,没有特别限定,优选包含一氧化碳。此外,还可以进一步包含:氢、二氧化碳、氧、氮、煤烟、焦油、氮化合物、硫化合物、磷类化合物、芳香族类化合物等的成分。

在原料气体包含一氧化碳的情况下,原料气体中的一氧化碳的含有率没有特别限定,相对于原料气体的全部体积,优选为0.1体积%以上,更优选为10体积%以上,进一步优选为20体积%以上,特别优选为20体积%以上80体积%以下,最优选为20体积%以上60体积%以下。

需要说明的是,包含一氧化碳的原料气体,通常,可通过进行使碳源燃烧(不完全燃烧)的热处理(通称:气化)、即通过使碳源部分氧化来生成。

作为所述碳源,没有特别限定,例如,可举出:炼钢厂的焦炭炉、高炉(高炉煤气)、转炉、燃煤电厂中使用的煤;导入焚化炉(特别是气化炉)的废弃物(通常废弃物和产业废弃物);木材等的生物质;由各种产业副生的二氧化碳等的以回收利用为目的的各种含碳材料等。这些中,碳源优选为废弃物。换而言之,原料气体优选为源自废弃物的气体。

更详细而言,碳源可举出:塑料废弃物、湿垃圾、都市废弃物(MSW)、废弃轮胎、生物质废弃物、布团、纸等的家庭垃圾、建筑部件等的废弃物、煤、石油、石油来源化合物、天然气体、页岩气体等,尤其是优选为各种废弃物,从分类成本的观点出发,更优选为未分类的都市废弃物。

原料气体的生成优选使用气化炉进行。

在生成包含一氧化碳的原料气体的情况下,可使用的气化炉是使碳源燃烧(不完全燃烧)的炉。具体而言,可举出:竖炉、窑炉、流化床炉、气化重整炉等。就气化炉而言,由于可通过使废弃物部分燃烧而实现较高的炉床负荷、优异的运转操作性,因此优选为流化床炉式。通过在低温(约450~600℃)并且低氧氛围的流化床炉中将废弃物气化,而分解为气体(一氧化碳、二氧化碳、氢、甲烷等)和包含大量碳的焦炭。此外,由于废弃物中包含的不燃物以卫生并且氧化度较低的状态从炉底分离,因此,可选择回收不燃物中的铁、铝等这样的有价值的物质。因此,这样的废弃物的气化中,可高效地进行资源回收利用。

原料气体生成工序中的所述气化的温度,通常为100℃以上1500℃以下,优选为200℃以上1200℃以下。

原料气体生成工序中的气化的反应时间,通常为2秒以上,优选为5秒以上。

<原料气体纯化工序>

尽管可将所述原料气体直接作为合成气体供给至微生物发酵槽,但是也可以适合于微生物发酵的方式进行原料气体的纯化。

在原料气体源自废弃物的情况下,通常,原料气体倾向于包含一氧化碳0.1体积%以上80体积%以下、二氧化碳0.1体积%以上40体积%以下、氢0.1体积%以上80体积%以下、进一步包含氮化合物1ppm以上、硫化合物1ppm以上、磷化合物0.1ppm以上和/或芳香族类化合物10ppm以上。此外,也存在包含其它环境污染物质、粉尘粒子、杂质等物质的情况。因此,当向微生物发酵槽供给合成气体时,优选从原料气体中降低或者除去不适于微生物的稳定培养的物质、不优选的量的化合物等,以使原料气体中包含的各成分的含量在适于微生物的稳定培养的范围。

即,原料气体纯化工序是从原料气体中除去或者降低各种污染物质、粉尘粒子、杂质、不优选的量的化合物等特定的物质的工序(参照图1)。在预处理工序中可以由原料气体得到合成气体。预处理工序例如可使用以下分离装置等中的1种或2种以上进行处理:气体冷却器(水分分离装置)、低温分离方式(深冷方式)的分离装置、旋风分离器、袋滤器这样的微粒(煤烟)分离装置、洗涤器(水溶性杂质分离装置)、脱硫装置(硫化物分离装置)、膜分离方式的分离装置、脱氧装置、变压吸附方式的分离装置(PSA)、变温吸附方式的分离装置(TSA)、变压和变温度吸附方式的分离装置(PTSA)、使用了活性炭的分离装置、使用了铜催化剂或钯催化剂的分离装置等。

本发明的有机物质的制造方法中使用的原料气体(以下,有时将原料气体纯化而得到的气体称为“合成气体”)优选包含一氧化碳。此外,可进一步包含:氢、二氧化碳、氮。

本发明中使用的合成气体,可使用通过下述工序得到的气体作为合成气体:使碳源气化而生成原料气体(原料气体生成工序),接着,在从原料气体中对一氧化碳、二氧化碳、氢和氮的各成分浓度进行调整,同时降低或者除去上述物质、化合物。

就合成气体中的一氧化碳浓度而言,相对于合成气体中的一氧化碳、二氧化碳、氢和氮的总浓度,通常为20体积%以上80体积%以下,优选为25体积%以上50体积%以下,更优选为35体积%以上45体积%以下。

就合成气体中的氢浓度而言,相对于合成气体中的一氧化碳、二氧化碳、氢和氮的总浓度,通常为10体积%以上80体积%以下,优选为30体积%以上55体积%以下,更优选为40体积%以上50体积%以下。

就合成气体中的二氧化碳浓度而言,相对于合成气体中的一氧化碳、二氧化碳、氢和氮的总浓度,通常为0.1体积%以上40体积%以下,优选为0.3体积%以上30体积%以下,更优选为0.5体积%以上10体积%以下,特别优选为1体积%以上6体积%以下。

就合成气体中的氮浓度而言,相对于合成气体中的一氧化碳、二氧化碳、氢和氮的总浓度,通常为40体积%以下,优选为1体积%以上20体积%以下,更优选为5体积%以上15体积%以下。

就一氧化碳、二氧化碳、氢和氮的浓度而言,可通过变更原料气体生成工序中碳源的C-H-N元素组成、适宜变更燃烧温度、燃烧时供给气体的氧浓度等燃烧条件,而设定在给定的范围内。例如存在下述方法:在不变更一氧化碳、氢浓度的情况下,变更为废塑料等C-H比例较高的碳源;在不使氮浓度降低的情况下,在原料气体生成工序中供给氧浓度较高的气体。

本发明中使用的合成气体,除了所述成分以外,没有特别限定,可进一步包含:硫化合物、磷化合物、氮化合物等。这些化合物各自的含量,优选为0.05ppm以上,更优选为0.1ppm以上,进一步优选为0.5ppm以上。此外,所述化合物各自的含量,优选为2000ppm以下,更优选为1000ppm以下,进一步优选为80ppm以下,进一步优选为60ppm以下,特别优选为40ppm以下。通过将硫化合物、磷化合物、氮化合物等设定为下限值以上的含量,而具有能够适宜培养微生物的优点,并且,通过设定为上限值以下的含量,而具有培养基不被微生物未消耗的各种营养源所污染的优点。

作为硫化合物,通常可举出:二氧化硫、CS

作为磷化合物,由于磷酸易于作为微生物的营养源被消耗,故为优选的。因此,更优选合成气体中以所述范围包含磷酸。

作为氮化合物,可举出:一氧化氮、二氧化氮、丙烯腈、乙腈、HCN等,由于HCN易于作为微生物的营养源被消耗,故为优选的。因此,更优选合成气体中以所述范围包含HCN。

此外,合成气体中,芳香族化合物优选为0.01ppm以上,更优选为0.03ppm以上,进一步优选为0.05ppm以上,特别优选为0.1ppm以上。此外,芳香族化合物优选为90ppm以下,更优选为70ppm以下,进一步优选为50ppm以下,特别优选为30ppm以下。通过将芳香族化合物设为下限值以上的含量,而具有能够优选培养微生物的倾向。另一方面,通过将芳香族化合物设为上限值以下的含量,而具有培养基不易被微生物未消耗的各种营养源所污染的倾向。

需要说明的是,如上所述,合成气体为原料气体纯化而得到的,所述原料气体优选为源自废弃物的气体。因此,合成气体优选为源自废弃物的气体。

<微生物发酵工序>

微生物发酵工序是通过微生物发酵而得到包含有机物质、氮化合物、磷化合物以及微生物的有机物质含有液的工序(参照图1)。此时,所述微生物发酵,通常可使用:通过原料气体生成工序而得到的原料气体;或通过原料气体纯化工序而得到的原料气体(合成气体)。其中,从适宜进行微生物发酵的观点出发,优选使用所述合成气体。此外,也可以在所述通过原料气体生成工序而得到的原料气体、通过原料气体纯化工序而得到的原料气体(合成气体)中追加其他给定的气体而用作合成气体。作为其他给定气体,例如可举出:选自二氧化硫等的硫化合物、磷化合物和氮化合物中的至少1种化合物。一个实施方式中,微生物发酵优选以包含一氧化碳的原料气体或包含一氧化碳的合成气体为原料,更优选以包含一氧化碳的合成气体为原料。此时,所述原料气体或合成气体优选为源自废弃物的气体。以下,有时将微生物发酵中使用的原料气体或合成气体合称为“合成气体等”。

所述微生物发酵,通常在微生物发酵槽中进行。使用的微生物发酵槽,优选为连续发酵装置。通常,微生物发酵槽可使用任意形状的,可举出:搅拌型、气升型(air lifttype)、鼓泡型、环型、开放键型(open bond type)、光生物型。其中,可适宜使用具有主槽部和回流部的公知的环反应器。在使用所述环反应器的情况下,优选进一步具备:使液态的培养基在主槽部和回流部之间循环的循环工序。

可以将合成气体等和微生物培养液连续地供给至微生物发酵槽,但是不需要同时供给合成气体等和微生物培养液,可以在预先供给了微生物培养液的微生物发酵槽中供给合成气体等。已知某种厌氧性微生物通过发酵作用而由合成气体等基质气体生成有机物质,所述有机物质为乙醇等有价值的物质,这种气体利用性微生物用液态的培养基进行培养。例如,供给并容纳液态的培养基和气体利用性细菌,并在该状态下搅拌液态的培养基,同时将合成气体等供给至微生物发酵槽内。由此,可在液态的培养基中培养气体利用性细菌,通过其发酵作用由合成气体等生成有机物质。

微生物发酵槽中,培养基等的温度(培养温度)可采用任意的温度,优选为30~45℃左右,更优选为33~42℃左右,进一步优选为36.5~37.5℃左右。

此外,培养时间,优选为连续培养12小时以上,更优选为7日以上,特别优选为30日以上,最优选为60日以上。需要说明的是,培养时间的上限没有特别限定,但是从设备的维护等的观点出发,优选为720日以下,更优选为365日以下。需要说明的是,培养时间是指,从向培养槽添加种菌起,直至将培养槽内的培养液全部排出为止的时间。

就微生物培养液中包含的微生物(种)而言,优选为能够使以一氧化碳为主要原料的合成气体进行微生物发酵而制造期望的有机物质的微生物(参照图2)。例如,微生物(种)优选为通过气体利用性细菌的发酵作用而由合成气体等生成有机物质的微生物,特别是具有乙酰CoA的代谢途径的微生物。在气体利用性细菌中,更优选梭菌(Clostridium)属,特别优选为自产乙醇梭菌,但不限于此。以下,进一步给出更多示例。

气体利用性细菌包含真细菌和古细菌这两者。作为真细菌,例如可举出:梭菌(Clostridium)属细菌、穆尔氏菌(Moorella)属细菌、醋杆菌(Acetobacterium)属细菌、Carboxydocella属细菌、红假单胞菌(Rhodopseudomonas)属细菌、真杆菌(Eubacterium)属细菌、丁酸杆菌(Butyribacterium)属细菌、Oligotropha属细菌、慢生根瘤菌(Bradyrhizobium)属细菌、作为需氧型氢氧化细菌的Ralsotonia属细菌等。

另一方面,作为古细菌,例如可举出:甲烷杆菌(Methanobacterium)属细菌、甲烷短杆菌(Methanobrevibacter)属细菌、甲烷砾菌属(Methanocalculus)属、甲烷球菌(Methanococcus)属细菌、甲烷八叠球菌(Methanosarcina)属细菌、甲烷球形菌(Methanosphaera)属细菌、甲烷热杆菌(Methanothermobacter)属细菌、甲烷发菌(Methanothrix)属细菌、甲烷囊菌(Methanoculleus)属细菌、甲烷泡菌(Methanofollis)属细菌、产甲烷菌(Methanogenium)属细菌、甲烧螺旋菌属(Methanospirillium)属细菌、甲烷鬃菌(Methanosaeta)属细菌、热球菌(Thermococcus)属细菌、热丝菌(Thermofilum)属细菌、Arcaheoglobus属细菌等。其中,作为古细菌,优选甲烷八叠球菌属细菌、甲烷球菌属细菌、甲烷热杆菌属细菌、甲烷发菌属细菌、热球菌属细菌、热丝菌属细菌、Archaeoglobus属细菌。

此外,从一氧化碳和二氧化碳的利用性优异的方面出发,作为古细菌,优选甲烷八叠球菌属细菌、甲烷热杆菌属细菌或甲烷球菌属细菌,特别优选甲烷八叠球菌属细菌或甲烷球菌属细菌。需要说明的是,作为甲烷八叠球菌属细菌的具体例,例如可举出:巴氏甲烷八叠球菌、马氏甲烷八叠球菌、醋酸甲烷八叠球菌等。

从如上所述气体利用性细菌中,可选择并使用具有较高的目标有机物质生成能力的细菌。例如,作为乙醇生成能力较高的气体利用性细菌,可举出:自产乙醇梭菌(Clostridium autoethanogenum)、永达尔梭菌(Clostridium ljungdahlii)、醋酸梭菌(Clostridium aceticum)、Clostridium carboxidivorans、Moorella thermoacetica、Acetobacterium woodii等,其中,特别优选自产乙醇梭菌。

就在培养所述微生物(种)期间使用的培养基而言,如果是与细菌对应的适当的组成,则没有特别限定,但是为含有主要成分的水和溶解或分散于该水中的营养成分(例如,维生素、磷酸等)的液体。这样的培养基的组成,以使得气体利用性细菌良好增殖的方式进行制备。例如,将梭菌属用作微生物的情况下的培养基,可参考美国专利申请公开第2017/260552号说明书的“0097”~“0099”等。

通过微生物发酵工序而得到的第1有机物质含有液,包含有机物质、氮化合物、磷化合物、微生物和其他成分等。

作为所述有机物质,可举出:碳原子数1~6的醇、碳原子数1~6的二醇、碳原子数1~6的羧酸、碳原子数1~6的羟基羧酸、碳原子数3~6的酮、碳原子数2~6的烯烃、碳原子数2~6的烷二烯。

作为所述碳原子数1~6的醇,可举出:甲醇、乙醇、丙醇、异丙醇等。

作为所述碳原子数1~6的二醇,可举出:2,3-丁二醇等。

作为所述碳原子数1~6的羧酸,可举出:乙酸等。

作为所述碳原子数1~6的羟基羧酸,可举出:乳酸等。

作为所述碳原子数3~6的酮,可举出:丙酮。

作为所述碳原子数2~6的烯烃,可举出:异戊二烯等。

作为所述碳原子数2~6的烷二烯,可举出:丁二烯等。

这些中,有机物质优选包含:碳原子数1~6的醇、碳原子数1~6的二醇,更优选包含:乙醇、丙醇、异丙醇、2,3-丁二醇,进一步优选包含乙醇。需要说明的是,所述有机物质可以单独包含一种,或组合包含2种以上。

作为所述氮化合物,没有特别限定,可举出NH

此外,作为所述磷化合物,没有特别限定,可举出:H

作为所述微生物,可举出微生物或其死骸等。

作为其他成分,可举出水、培养基成分等。此外,在原料气体(合成气体)为废弃物来源的气体的情况下,可包含源自原料气体(合成气体)的成分等。

通常,第1有机物质含有液作为悬浮液而得到。此时,悬浮液中的蛋白质浓度,根据微生物的种类而有所不同,通常为30~1000mg/L。需要说明的是,第1有机物质含有液中的蛋白质浓度可根据凯氏定氮法而测定。

<培养液纯化工序>

培养液纯化工序是在微生物发酵工序后,由所述第1有机物质含有液分离为包含有机物质的纯化液和包含有机物质、氮化合物、磷化合物和微生物的第1有机物质含有液的工序。通过包含培养液纯化工序,而能够降低后述分离工序中待分离的第1有机物质含有液的总量,高效并且低成本地进行分离工序。

培养液的纯化,通常,可通过压制机、离心机、过滤器等的固液分离来进行。这些方法可单独使用,或组合使用2种以上。

通过培养液纯化而得到的纯化液中,除了期望的有机物质之外,还包含水、水溶性成分。此时,作为所述水溶性成分,可举出:NH

所述第1有机物质含有液与纯化前的第1有机物质含有液的组成不同,但是仍包含有机物质、氮化合物、磷化合物和微生物、其他成分等。

<第1纯化工序>

第1纯化工序是由所述纯化液分离为包含有机物质的馏出液、和第1底部排出液的工序。本工序,可在进行了上述的培养液纯化工序的情况下进行。纯化液中,除了有机物质之外,还包含水、水溶性成分等,因此可通过进行第1纯化工序来提取有机物质。需要说明的是,在通过微生物发酵生成多种有机物质的情况下,优选调整纯化条件等来仅分离期望的有机物质。在设为可以仅分离期望的有机物质的条件的情况下,所述馏出液包含期望的有机物质,所述底部排出液包含不期望的有机物质。

第1纯化工序中使用的装置,例如,可举出:蒸馏装置、包含渗透蒸发膜的处理装置、包含沸石脱水膜的处理装置、除去沸点低于有机物质的低沸点物质的处理装置、除去沸点高于有机物质的高沸点物质的处理装置、包含离子交换膜的处理装置等。这些装置可以单独使用或组合使用2种以上。作为单元操作,可优选使用加热蒸馏、膜分离。

其中,第1纯化工序优选包含加热蒸馏。即,一个实施方式中,第1纯化工序优选为通过加热蒸馏由纯化液分离为包含有机物质的馏出液、和第1底部排出液的工序。

所述馏出液包含有机物质。根据情况,有时包含水、水溶性成分等。需要说明的是,在通过微生物发酵生成多种有机物质的情况下,馏出液包含期望的有机物质,根据情况,有时包含水、水溶性成分、期望的有机物质以外的有机物质等。

此外,所述第1底部排出液包含水、水溶性成分。根据情况,有时包含有机物质。作为所述水溶性成分,如上所述,可举出NH

需要说明的是,所述第1底部排出液可能包含氮化合物和磷化合物,因此,在将其进行废弃处理的情况下,为了满足法定基准,有时必须进行进一步纯化。因此,优选第1底部排出液的至少一部分、优选全部重复用于所述微生物发酵。

<分离工序>

分离工序是加热所述第1有机物质含有液,分离为包含氮化合物、磷化合物和微生物的液体或固体成分、和包含有机物质的气体成分的工序。需要说明的是,在进行所述培养液纯化工序的情况下,将该工序后得到的第1有机物质含有液供给至分离工序。

以往的方法中,如上所述,在将通过微生物发酵工序而得到的第1有机物质含有液通过原样蒸馏等的纯化工序来纯化有机物质时,因微生物等而在蒸馏装置内发生起泡,有时存在妨碍连续性的运转的情况。

此外,即使事前除去微生物等,例如通过蒸馏直接提取有机物质时,有时也会在排液(底部排出液)中残存氮化合物、磷化合物等。该情况下,例如为了满足法定基准,必须对排液(底部排出液)进行进一步纯化,其结果,使得有机物质的制造成本提高。

与之相对,在本发明中,利用了加热带来的状态变化。即,通过加热第1有机物质含有液,将有机物质设为气体,将氮化合物、磷化合物和微生物等设为液体或固体,而能够仅分离有机物质。该基于加热的分离工序,可从第1有机物质含有液中一并除去微生物等以及氮化合物和磷化合物。其结果,例如,在抑制蒸馏等的纯化工序中起泡并可连续地运转的同时,不用另行将排液(底部排出液)进行纯化处理而能够原样处理。需要说明的是,得到的液体或固体成分,通过原料气体生成工序再次气化,用于乙醇生产,或用作家畜的饵(饵料)、肥料、固体燃料、发电、热回收的原料等。

所述液体或固体成分是加热第1有机物质含有液后成为液态或固体状态的成分。具体而言,可举出:氮化合物、磷化合物、微生物(包含微生物的残渣)、其他成分等。

所述气体成分包含有机物质。此外,可进一步包含:加热有机物质含有液后成为气体状态的成分。具体而言,除了有机物质之外,可举出水等。

需要说明的是,在通过微生物发酵生成多种有机物质的情况下,优选调整加热条件等来仅分离期望的有机物质。在设为能够仅分离期望的有机物质的条件的情况下,所述液体或固体成分包含不期望的有机物质,所述气体成分包含期望的有机物质。

一个实施方式中,期望的有机物质优选为乙醇、丙醇、异丙醇、丙酮、异戊二烯、丁二烯,更优选为乙醇、丙醇、异丙醇、丙酮,进一步优选为乙醇、丙酮,特别优选为乙醇。

有机物质含有液的加热温度,根据有机物质的种类等而有所不同,优选为30~500℃,更优选为50~200℃,进一步优选为80℃~180℃,特别优选为100~150℃。

此外,所述加热时的压力优选为0.01~1000KPa,更优选为10~200kPa,进一步优选为50~150kPa。

其中,有机物质含有液的加热,从经济性的观点出发,优选在常压下(101.3kPa)、50~200℃下加热,更优选在80~180℃下加热,进一步优选在100~150℃下加热。

需要说明的是,一个实施方式中,有机物质的加热,优选在常压下,设为比期望的有机物质的沸点高10~50℃的温度,更优选设为高15~40℃的温度,进一步优选设为高20~30℃的温度。例如,在期望的有机物质为乙醇(沸点:78℃)的情况下,有机物质含有液优选在常压下、88~128℃下加热,更优选在93~118℃下加热,进一步优选在98~108℃下加热。

分离工序中的加热时间,根据加热条件而有所不同,但是只要是能够得到气体成分的时间,就没有特别限定。分离工序中的加热时间,从效率性或经济性的观点出发,通常为5秒~2小时,优选为5秒~1小时,更优选为5秒~30分钟。

需要说明的是,在通过微生物发酵生成多种有机物质的情况下,优选调整加热条件等来仅分离期望的有机物质。例如,在期望的有机物质为乙醇(沸点:78℃),与此同时作为有机物质而生成了乙酸(沸点:118℃)的情况下,可通过将加热温度设为100℃来将作为期望的有机物质的乙醇设为气体成分,乙酸设为液体成分,来仅纯化作为期望的有机物质的乙醇。另一方面,在期望的有机物质为乙醇和乙酸这两者的情况下,例如,可通过将加热温度设为140℃,将作为期望的有机物质的乙醇和乙酸同时设为气体成分,从微生物等的固体成分中纯化乙醇和乙酸。

需要说明的是,如上所述,在期望的有机物质的沸点(常压下(101.3kPa))为100℃以下的情况下,有机物质的加热优选在常压下,设为比期望的有机物质的沸点高10℃的温度并且为100℃以下的温度,更优选设为高15℃的温度并且为100℃以下的温度,进一步优选设为高20℃的温度并且为100℃以下的温度。在加热温度设为比期望的有机物质的沸点高10℃的温度时,能够将期望的有机物质适宜设为气体,故为优选的。另一方面,加热温度为100℃以下时,其为可通过有机物质含有液中包含的水的加热而实现的温度,容易实现,并且成本较低,故为优选的。

作为所述分离工序中使用的装置,只要是能够通过热能将有机物质含有液高效地分离为液体或固体成分(微生物、其死骸、微生物来源的蛋白质等)和气体成分(有机物质)的装置,就没有特别制限。作为具体的装置,例如,可举出:旋转干燥机、流动层干燥机、真空型干燥机、传导加热型干燥机等的干燥装置。其中,特别是从由固体成分浓度较低的有机物质含有液分离为液体或固体成分和气体成分时的效率的观点出发,优选使用传导加热型干燥机。作为传导加热型干燥机的实例,可举出鼓型干燥机、盘型干燥机等。

<液化工序>

液化工序是通过冷凝使所述包含有机物质的气体成分液化而得到包含有机物质的第2有机物质含有液的工序(参照图1)。

液化工序中使用的装置没有特别限定,优选使用热交换器、特别是冷凝器。作为冷凝器的实例,可举出水冷式、空冷式、蒸发式等。其中,尤其优选为水冷式。冷凝器可以包含一段或多段。

第2有机物质含有液包含有机物质。此外,还可包含水等。

需要说明的是,通过液化工序得到的第2有机物质含有液中,优选不包含氮化合物、磷化合物和微生物等的第1有机物质含有液中包含的成分,但是在本发明中,不排除在第2有机物质含有液中包含氮化合物、磷化合物和微生物等的情况。

通过冷凝器得到的气体成分的冷凝热,可作为后述纯化工序中热源而重复利用。通过重复利用冷凝热,能够高效并且经济性地制造有机物质。

<第2纯化工序>

第2纯化工序是由所述第2有机物质含有液分离为第2底部排出液和包含有机物质的馏出液的工序(参照图1)。

第2纯化工序中使用的装置,例如,可举出:蒸馏装置、包含渗透蒸发膜的处理装置、包含沸石脱水膜的处理装置、除去沸点低于有机物质的低沸点物质的处理装置、除去沸点高于有机物质的高沸点物质的处理装置、包含离子交换膜的处理装置等。这些装置可以单独使用或组合使用2种以上。作为单元操作,可优选使用加热蒸馏、膜分离。

其中,第2纯化工序优选包含加热蒸馏。即,一个实施方式中,第2纯化工序优选通过加热蒸馏由第2有机物质含有液分离为包含有机物质的馏出液、和第2底部排出液。

加热蒸馏中,使用蒸馏装置,将期望的有机物质设为馏出液,能够以高纯度而得到。有机物质(特别是乙醇)的蒸馏时的蒸馏器内的温度,没有特别限定,优选为110℃以下,更优选为100℃以下,进一步优选为70~95℃左右。通过将蒸馏器内的温度设为所述范围,能够可靠地进行必要的有机物质与其它的成分的分离、即有机物质的蒸馏。

有机物质的蒸馏时的蒸馏装置内的压力可以为常压,优选低于常压,更优选为60~95kPa(绝对压)左右。通过将蒸馏装置内的压力设为所述范围,能够提高有机物质的分离效率,进而提高有机物质的收率。虽然取决于期望的有机物质的种类,但是例如在得到的有机物质为乙醇的情况下的收率(蒸馏后馏出液中包含的乙醇的浓度)优选为90重量%以上,更优选为95重量%以上。

膜分离中,可以适宜使用公知的分离膜,例如可适宜使用沸石膜。

第2纯化工序中分离的第2馏出液中包含的有机物质的浓度优选为20~99.99质量%,更优选为60~99.9质量%。

另一方面,第2底部排出液中包含的有机物质的浓度优选为0.001~10质量%,更优选为0.01~5质量%。

基于本发明的制造方法中,纯化工序中分离得到的底部排出液中,如上所述,氮化合物和磷化合物各自的浓度降低为0~150ppm和0~5ppm。本发明的优选的实施方式中,底部排出液实际上不包含氮化合物和磷化合物。需要说明的是,本发明中“实际上不包含”,并非是指氮化合物的浓度为0ppm,而是指纯化工序中得到的底部排出液具有不需要进行废水处理工序以满足法定的环境基准的程度的氮化合物浓度和磷化合物浓度。分离工序中,不是由微生物发酵工序中得到的第1有机物质含有液纯化期望的有机物质,而是如上所述将第1有机物质含有液分离为包含氮化合物和磷化合物以及微生物的液体或固体成分和包含有机物质的气体成分。此时,氮化合物和磷化合物以及微生物残留在液体或固体成分侧,因此,包含有机物质的气体成分中几乎不包含氮化合物和磷化合物。因此,可认为,由气体成分液化得到的液化物纯化有机物质时,得到的底部排出液中实际上不包含氮化合物和磷化合物。即使在底部排出液包含氮化合物的情况下,氮化合物的浓度也为0.1~150ppm,优选为0.1~120ppm。此外,即使在底部排出液包含磷化合物的情况下,磷化合物的浓度也为0.1~5ppm,优选为0.1~1ppm。需要说明的是,底部排出液中的氮化合物和磷化合物各自的浓度可使用电感耦合等离子体发光分光分析装置(ICP-AES)等的公知的分析机器进行测定。

需要说明的是,从第2有机物质含有液分离得到的底部排出液中,通常包含水。此外,在通过微生物发酵生成多种有机物质的情况下,所述底部排出液中可包含期望的有机物质以外的有机物质。

此外,从纯化液分离得到的底部排出液中,通常包含:水、氮化合物、磷化合物。此外,在通过微生物发酵生成多种有机物质的情况下,所述底部排出液中可包含期望的有机物质以外的有机物质。

这样,根据本发明的方法,可认为在有机物质的纯化工序中排出的底部排出液中,实际上不包含氮化合物、磷化合物,也几乎不包含其他有机物,因此能够简化以往必要的废水处理工序,其结果,能够降低废弃所需要的能量成本。

<废水处理工序>

第2纯化工序中分离得到的第2底部排出液可供给至废水处理工序(参照图1)。废水处理工序中,能够从第2底部排出液进一步除去氮化合物、磷化合物等的有机物。本工序中,可通过将第2底部排出液进行厌氧处理或好氧处理来除去有机物。除去的有机物可用作纯化工序中的燃料(热源)。

废水处理工序中的处理温度通常为0~90℃,优选为20~40℃,更优选为30~40℃。

经过了分离工序而得到的第2底部排出液中,如上所述,除去了包含氮化合物、磷化合物以及微生物等的液体或固体成分,因此相比于从微生物发酵工序直接供于纯化工序而得到的底部排出液,废水处理等的负荷得到了轻减。

废水处理工序中,处理第2底部排出液而得到的处理液中的氮化合物浓度,为0~150ppm,优选为0.1~100ppm,更优选为0.1~50ppm,进一步优选为0.1~10ppm,特别优选不包含氮化合物。此外,处理液中的磷化合物浓度,为0~50ppm,优选为0.1~10ppm,更优选为0.1~5ppm,进一步优选为0.1~1ppm,特别优选不包含磷化合物。

<优选的一个实施方式>

根据优选的一个实施方式,有机物质的制造方法包含:通过微生物发酵而得到包含有机物质、氮化合物、磷化合物和微生物的第1有机物质含有液的微生物发酵工序;在所述微生物发酵工序后,由所述第1有机物质含有液分离为包含有机物质的纯化液和包含有机物质、氮化合物、磷化合物和微生物的第1有机物质含有液的培养液纯化工序;由所述纯化液分离为第1底部排出液和包含有机物质的馏出液的第1纯化工序;加热所述第1有机物质含有液,分离为包含氮化合物、磷化合物和微生物的液体或固体成分和包含有机物质的气体成分的分离工序;通过冷凝使所述包含有机物质的气体成分液化而得到包含有机物质的第2有机物质含有液的液化工序;以及由所述第2有机物质含有液分离为第2底部排出液和包含有机物质的馏出液的第2纯化工序。此时,相对于第2底部排出液的总质量,所述第2底部排出液中的氮化合物浓度为0~150ppm,相对于第2底部排出液的总质量,所述第2底部排出液中的磷化合物浓度为0~5ppm。此外,将第1底部排出液的至少一部分重复用于所述微生物发酵,废弃第2底部排出液的至少一部分。

根据所述优选的实施方式,首先通过具备培养液纯化工序,能够降低供给至分离工序的第1有机物质含有液的总量。其结果,能够降低分离效率和制造成本。此外,通过将经由基于培养液纯化工序的纯化液的分离、第1纯化工序而得到的第1底部排出液的至少一部分、优选第1底部排出液全部重复用于微生物发酵,而能够降低底部排出液的排液成本。此外,通过具备第1纯化工序和第2纯化工序这两者,而能够分别得到可包含氮化合物、磷化合物的第1底部排出液和不包含或几乎不包含氮化合物、磷化合物的第2底部排出液。其结果,能够进行将第1底部排出液重复利用,并且废弃第2底部排出液这样的区别处理,能够防止或抑制利用两者进行连续培养所导致的杂质的浓缩。

<有机物质和其用途>

基于本发明的制造方法而得到的有机物质,例如,可举出:甲醇、乙醇、2,3-丁二醇、乙酸、乳酸、异戊二烯、丁二烯等,优选包含碳原子数1~6的醇或二醇类,更优选包含碳原子数1~4的醇或二醇类,进一步优选包含乙醇。通过本发明的制造方法而得到的有机物质的用途,没有特别限定。制造得到的有机物质,例如可用作塑料、树脂等的原料,也可以用作各种溶剂、灭菌剂或燃料。高浓度的乙醇,可用作与汽油等混合的燃料乙醇,此外,例如可用作化妆品、饮料、化学物质、燃料(喷射燃料)等的原材料、食品等的添加物,通用性极高。

实施例

以下,通过实施例进一步详细地对本发明进行说明,但是,只要不超出本发明的主旨,就不限于以下的实施例。

[实施例1]

将梭菌属细菌和用于培养细菌的液态培养基(包含适当量的磷化合物、氮化合物和各种矿物等)填充至连续发酵装置(发酵槽)内,所述连续发酵装置(发酵槽)具备主反应器、合成气体供给孔、培养基供给孔、排出孔。

接下来,准备包含一氧化碳30体积%、二氧化碳10体积%、氢35体积%和氮25体积%的合成气体,供给至连续发酵装置,在37℃下进行培养(微生物发酵)。

培养后,收集从微生物发酵槽排出的有机物质含有液。得到的有机物质含有液是包含乙醇、微生物和死亡的微生物等的悬浮液,使用ICP-AES测定该有机物质含有液中的氮化合物浓度和磷化合物浓度,其结果,分别为425m g/L和191mg/L。此外,蛋白质浓度为170mg/L。需要说明的是,蛋白质浓度的测定通过凯氏定氮法进行。

将培养得到的有机物质含有液通过传导加热型干燥装置(株式会社西村铁工所公司制CD干燥机,SCD-500)在常压下120~125℃下加热,分离为液体或固体成分和气体成分。将分离得到的气体成分通过冷凝器进行冷凝、液化而得到液化物。测定得到的液化物中的氮化合物浓度和磷化合物浓度,其结果,分别为119ppm、0.05ppm。此外,测定蛋白质浓度,其结果,为13mg/L。

接着,假定为蒸馏塔中进行的蒸馏工序,将得到的液化物进行加热状态下基于鼓泡的起泡试验,其结果,几乎未确认到起泡。

[比较例1]

对于实施例1中使用的有机物质含有液,同样进行基于鼓泡的起泡试验,其结果,确认到剧烈的起泡。

根据以上的结果可知:加热包含微生物的有机物质含有液,将包含微生物等的液体或固体成分与包含有机物质的气体成分分离,使气体成分冷凝而得到的液化物,能够抑制随后的纯化工序中的起泡。