一种热熔胶在冷藏集装箱上的应用施工工艺

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及集装箱施工领域,具体涉及一种热熔胶在冷藏集装箱上的应用施工工艺。

背景技术

冷藏集装箱三明治发泡过程中,使用环氧底漆作为发泡料与板材的粘结剂,在需要发泡作业的板材表面喷涂或滚刷一层≥15μ厚度的环氧底漆,烘干后再进入发泡工序。但其还存在如下缺陷:

①环氧底漆施工过程中需使用大量有机溶剂,涂装及烘干过程中VOC排放极高,对人员身体健康和环境污染都产生不良影响。为防止环境污染,减少有毒、有害物质排放量,需配置有机废气环保处理装置,设备占地面积大,需定期更换处理介质,运行成本高,且存在安全隐患;

②环氧底漆属于危险化学品,储存、运输、施工过程中存在较大火灾危险源;

③环氧底漆涂装后需进入烘干工序,能源消耗高。

发明内容

本发明的目的提供一种热熔胶在冷藏集装箱上的应用施工工艺,解决上述现有技术问题中的一个或多个。

第一方面,本发明提出一种热熔胶在冷藏集装箱上的应用施工工艺,包括如下步骤:

步骤1、将热熔胶加入熔缸中,去除冷藏集装箱板材表面油脂,并输送板材至热熔胶喷涂工位;

步骤2、感应板材相对于热熔胶喷涂工位的位置;

步骤3、开启设备,将熔缸中的热熔胶进行加热至设定的温度,同时加热热熔胶熔解输送通道至设定温度,热熔胶熔解输送通道包括回流阀、喉管、喷枪;

步骤4、输送,达到设定的温度,热熔胶喷涂工位中的齿轮泵开启,开始输送热熔胶;

步骤5、过滤,热熔胶通过过滤网进行过滤,通过过滤网的热熔胶向喉管输送,未能通过滤网的热熔胶通过管道上的回流阀重新进入齿轮泵的进料端;

步骤6、热熔胶通过喉管进入喷枪喷涂至集装箱上。

一些实施方式中,热熔胶在冷藏集装箱上的应用施工过程中熔缸内的热熔胶的胶量为熔缸容量的60%-90%。

一些实施方式中,所述设定温度的范围为135℃-220℃。

第二方面,一种应用热熔胶在冷藏集装箱上的应用施工工艺的热熔胶喷涂系统,热熔胶喷涂系统包括PLC控制系统以及热熔胶喷涂装置,PLC控制系统与热熔胶喷涂装置连接,

所述热熔胶喷涂装置包括熔缸和热熔胶喷涂工位,一个熔缸对应多个热熔胶喷涂工位,每个热熔胶喷涂工位包括电机、齿轮泵、过滤网、回流阀、喉管、喷枪,

电机连接齿轮泵,用于控制齿轮泵工作;

齿轮泵的进料端通过管道连接熔缸,齿轮泵的出口连接内设有过滤网的过滤容器,过滤容器分别通过管道连接喉管和回流阀,回流阀的一端通过管道连接齿轮泵的进料端,喉管连接喷枪,喷枪包括枪座、枪头,在枪头上安装有喷嘴和用于启动喷胶的电磁阀。

一些实施方式中,一个熔缸对应2-6个热熔胶喷涂工位。

一些实施方式中,熔缸、喉管以及喷枪内均安装有加热器和感温器,加热器和感温器一对一对应设置,通过加热器加热,通过感温器感应获取当前温度值,加热器和感温器均与PLC控制系统连接,通过PLC控制系统设置设定温度。

一些实施方式中,所述喷枪采用组合排喷枪或往复喷枪。

一些实施方式中,所述热熔胶喷涂工位连接输送工位,输送工位用于将去除油脂的板材输送至热熔胶喷涂工位上,输送工位的行进方向上设有传感器,通过传感器感应板材相对于热熔胶喷涂工位的位置。

一些实施方式中,所述热熔胶喷涂系统还包括旋转编码器和自动跟踪控制系统,旋转编码器和PLC控制系统均与自动跟踪控制系统连接。

一些实施方式中,所述PLC控制系统中包括主控模块、熔缸控制模块、喉管控制模块、喷枪控制模块、电机控制模块,熔缸控制模块、喉管控制模块、喷枪控制模块均与主控模块连接,

主控模块用于协调其他模块的工作;

熔缸控制模块用于控制熔缸上的加热器的加热状态,以及对比熔缸上的感温器感应到的温度与设定温度;

喉管控制模块用于控制喉管上的加热器的加热状态,以及对比喉管上的感温器感应到的温度与设定温度;

喷枪控制模块用于控制喷枪上的加热器的加热状态,以及对比喷枪上的感温器感应到的温度与设定温度;

电机控制模块用于根据需求设定电机频率

本发明所述的热熔胶在冷藏集装箱上的应用施工工艺的优点为:使用的热熔胶为全固含量,不含溶剂,无毒无害,具有极大的环保效益。采用热熔胶喷涂工艺代替原溶剂稀释型环氧底漆喷涂,极大改善现场工人作业环境,降低职业危害,同时也降低环保设施运行成本,减少VOCs的排放量,降低了对环境的污染。

附图说明

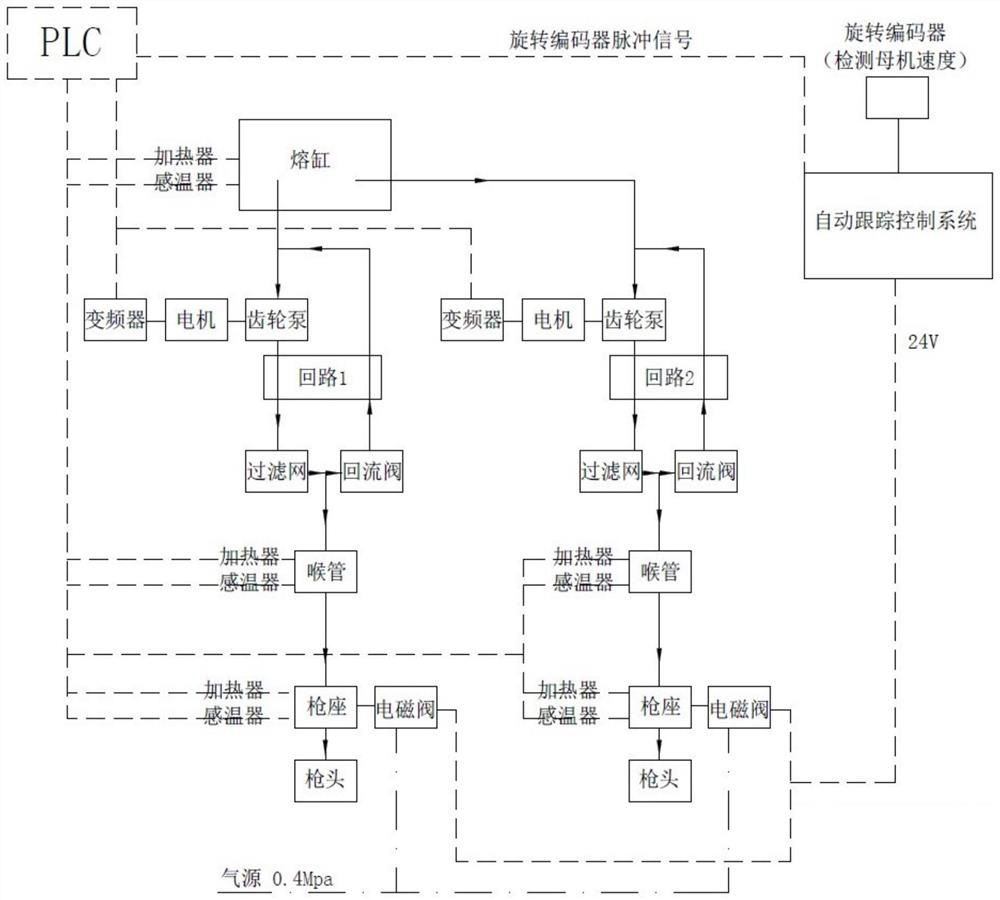

图1为本发明的一些实施方式中热熔胶在冷藏集装箱上的应用施工中涉及的施工装置的结构框图。

注释

图1中带有箭头的直线为热熔胶的传送线路;

图1中相邻线段之间未设有圆点的虚线代表电信号传输线路;

图1中相邻线段之间设有圆点的虚线代表气体传输线路。

具体实施方式

为进一步清楚的阐述本发明的目的、技术方案和优点,以下结合附图对本发明进一步说明,本发明的附图为了简单易读的结构框架图,并不能限制本发明的真正目的。

结合图1所示内容,

本发明的一些实施方式中,热熔胶在冷藏集装箱上的应用施工中涉及的热熔胶喷涂系统包括旋转编码器、自动跟踪控制系统、PLC控制系统以及热熔胶喷涂装置,

热熔胶喷涂工位连接输送工位,输送工位用于将去除油脂的板材输送至热熔胶喷涂工位上,输送工位的行进方向上设有传感器,通过传感器感应板材位置触发热熔胶喷涂工位工作,其中传感器可采用红外线传感器等,所述输送工位采用板材输送电机控制输送。

热熔胶喷涂装置包括熔缸和热熔胶喷涂工位,一个熔缸对应一个或多个热熔胶喷涂工位,优选2-6个热熔胶喷涂工位,每个热熔胶喷涂工位包括一个齿轮泵供料调压回路、喉管以及喷枪,齿轮泵供料调压回路包括齿轮泵、设有过滤网的过滤容器以及回流阀,齿轮泵与电机连接,通过电机控制齿轮泵的运转状态,电机与变频器连接,变频器与PLC控制系统连接,齿轮泵的进料端通过管道与熔缸连接,齿轮泵的出液口通过管道连接过滤容器,过滤容器通过管道连接回流阀和喉管的接口,喉管的末端与喷枪连接,回流阀的一端与齿轮泵的进料端。

喷枪包括枪座、枪头,在枪头上安装有喷嘴,在枪座上安装用于启动喷胶的电磁阀,电磁阀与自动跟踪控制系统连接,同时通过电磁阀向枪座内通入高压气体(比如:0.4Mpa的气体),控制枪头的开启和闭合。其中喷枪采用的是组合排喷枪或自动往复喷枪,

喷枪为组合排喷枪,每个齿轮泵供料调压回路可接1-2个喷枪,通过三通接头连接,每组喷枪可同时工作亦可单独工作,维修更换时直接模块化更换,减小了对流水线作业的影响;

喷枪为自动往复喷枪,通过伺服电机驱动链条带动喷枪往复运动,由PLC控制系统设定值控制喷枪的往复幅度,便于根据不同的板材宽度进行调节。该结构可以通过现有技术实现,因此在此不做详述。

热熔胶熔解输送通道上安装有加热器和感温器,加热器和感温器一对一对应设置,加热器和感温器均与PLC控制系统连接,加热器用于对热熔胶熔解输送通道的内腔壁进行加热,比如熔缸的内腔壁、喉管的内腔壁以及枪座的内腔壁,保证热熔胶在输送过程中均能保持熔融状态,感温器用于感应熔缸、喉管以及枪座内的当前的温度,其中熔缸内设置有加热盘作为加热器,喉管采用云母加热圈作为加热器,枪座通过安装加热棒作为加热器。过滤容器中可以加装加热棒作为加热器,用以保证过滤容器中的温度;其他管道上也可以采用云母加热圈作为加热器,用以保证管道内的温度,从而进一步的保证热熔胶从熔缸输出后至喷出前始终处于熔融状态。过滤容器在维修和清理时先采用手动模式,单独开启需拆卸模块的加热器,待温度达到设定温度后,释放系统内部压力后再进行拆卸,作业过程中需采用工具,严禁用任何社体部位直接接触部件,防止烫伤。

PLC控制系统中包括主控模块、热熔胶熔解输送通道控制模块(包括熔缸控制模块、喉管控制模块、喷枪控制模块)电机控制模块,熔缸控制模块、喉管控制模块、喷枪控制模块均与主控模块连接,

主控模块用于协调其他模块的工作;

热熔胶熔解输送通道控制模块用于控制加热器的加热状态,以及对比对应的感温器感应到的温度与设定温度,设定温度的范围为135℃-220℃,此温度范围内热熔胶能够保证流动性并且能够保证不被过度加热导致热熔胶变质;(比如:

熔缸控制模块用于控制熔缸上的加热器的加热状态,以及对比熔缸上的感温器感应到的温度与设定温度,设定温度的范围为135℃-220℃,此温度范围内热熔胶能够保证流动性并且能够保证不被过度加热导致热熔胶变质;

喉管控制模块用于控制喉管上的加热器的加热状态,以及对比喉管上的感温器感应到的温度与设定温度,设定温度的范围为135℃-220℃;

喷枪控制模块用于控制喷枪上的加热器的加热状态,以及对比喷枪上的感温器感应到的温度与设定温度,设定温度的范围为135℃-220℃;

)

电机控制模块用于根据需求设定电机频率。

旋转编码器和PLC控制系统均与自动跟踪控制系统连接,PLC控制系统与热熔胶喷涂系统连接;旋转编码器用于检测母机(母机包括连接齿轮泵的电机和板材输送电机)的速度,自动跟踪控制系统将旋转编码器的脉冲信号传输给PLC控制系统,通过PLC参数设置控制电机变频器频率来获取不同的喷涂厚度,该执行过程可采用现有的自动化程序实现因此在此不做详述。

通过设置自动跟踪控制系统能保证喷涂面的有效施工并避免热熔胶的浪费,自动跟踪控制系统包括熔缸和热熔胶喷涂工位的加热模块、枪头开关启动控制模块,当传感器感应到板材到达和离开喷涂位置时,信号反馈至PLC控制系统,通过PLC控制系统控制枪头开关启动控制模块控制电磁阀的开合状态、工作时长以及间隔时长;通过熔缸和热熔胶喷涂工位的加热模块获取熔缸和热熔胶喷涂工位中感温器感应到的温度,并将温度信号反馈至PLC控制系统中。

热熔胶喷涂系统不在易燃易爆环境中使用。

熔缸内没有热熔胶时热熔胶喷涂系统不加热。

使用前,根据喷涂需求(涂层厚度和喷涂面宽度)通过PLC控制系统设定电机频率、自动跟踪参数(即自动跟踪控制系统获取的数据类型,比如:传感器的感应结果、某一个或多个感温器感应的温度)等。

本实施例中提出一种热熔胶在冷藏集装箱上的应用施工工艺,包括如下步骤:

步骤1、将全固含量的热熔胶加入熔缸中,保证热熔胶喷涂系统工作时熔缸内有热熔胶;

步骤2、将冷藏集装箱板材送入烤火装置进行烤火,去除板材表面的油脂,然后将去除油脂的板材送入热熔胶喷涂工位进行热熔胶喷涂操作,此步骤中也可以用其他的现有的方法进行操作,只要能够达到去除板材表面的油脂,且使板材表面洁净干燥的目的即可;

步骤3、感应器感应到板材时,启动自动跟踪控制系统和PLC控制系统;

步骤4、开启设备,加热器开始加热,工作过程中熔缸内的热熔胶的胶量控制在熔缸容量的60%-90%,将熔缸中的热熔胶进行加热至设定的温度,同时加热喉管、喷枪、过滤容器等至设定温度,其中熔缸内的溶胶为同一类型的热熔胶;

步骤5、输送,达到设定的温度,热熔胶喷涂工位中的齿轮泵开启,开始通过管道输送热熔胶;

步骤6、过滤,热熔胶通过过滤网进行过滤,通过过滤网的热熔胶向喉管输送,未能通过滤网的热熔胶通过管道上的回流阀重新进入齿轮泵的进料端;

步骤7、热熔胶通过喉管进入喷枪,通过电磁阀控制喷枪将热熔胶雾化喷涂至集装箱上。

热熔胶施工后进入发泡工序,发泡前应避免热熔胶被油污、水、灰尘等污染,降低粘结力。

以上所述仅是本发明的优选方式,应当指出,对于本领域普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干相似的变形和改进,这些也应视为本发明的保护范围之内。