一种钢化玻璃的制备方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及钢化玻璃技术领域,具体涉及一种钢化玻璃的制备方法。

背景技术

目前绝大部分钢化玻璃是采用水平钢化技术生产制造的,水平钢化技术生产的钢化玻璃在玻璃平整度的方面有了很大的改善,但钢化玻璃的平整度差和厚薄不均,在使用时一方面造成玻璃的反射光学变形,另一方面也会产生光学畸变,用于夹层玻璃时会造成合片后的夹层玻璃厚薄不均,引起光学上的变形,更进一步影响产品的视觉效果。

另外,在一定距离和角度观察钢化玻璃时,在钢化玻璃表面会看到分布不十分规则的带有颜色的斑纹,这种带颜色的斑纹即我们通常所说的“应力斑”。应力斑的存在,将影响双银Low-E、三银Low-E镀膜玻璃的膜层干涉颜色,在一定距离和角度观察镀膜玻璃会出现团状或带状色差,影响大面积镀膜玻璃幕墙的外观效果。所以,改善钢化玻璃“应力斑”已经到了迫在眉睫的地步。

发明内容

本发明的主要目的是提出一种钢化玻璃的制备方法,旨在改善钢化玻璃的“应力斑”现象。

为实现上述目的,本发明提出一种钢化玻璃的制备方法,包括以下步骤:

将待钢化处理的玻璃片先置于第一加热炉中进行第一次加热,然后置于第二加热炉中进行第二次加热,然后冷却,得钢化玻璃;

其中,所述第一加热炉内的加热温度设置为580~620℃,所述第二加热炉内的加热温度设置为660~700℃。

可选地,所述第一加热炉内的加热温度设置为600℃;和/或,

所述第二加热炉内的加热温度设置为680℃。

可选地,所述第一次加热的加热时间为130~150s;和/或,

所述第二次加热的加热时间为130~150s。

可选地,所述第一次加热的加热时间为140s。

可选地,所述第二次加热的加热时间为140s。

可选地,所述第一加热炉内的电炉丝功率设置为75~85%,对流风机频率设置为4~6HZ;和/或,

所述第二加热炉内的电炉丝功率设置为75~85%,对流风机频率设置为4~6HZ。

可选地,将待钢化处理的玻璃片先置于第一加热炉中进行第一次加热,然后置于第二加热炉中进行第二次加热,然后冷却,得钢化玻璃的步骤中,所述冷却包括:

先在淬冷室进行第一次淬冷,然后在冷却室进行第二次冷却,其中,所述淬冷室内的淬冷风压设置为1500~1700Pa,所述冷却室内的冷却风压设置为1600~1800Pa。

可选地,所述淬冷室内的淬冷风压设置为1600Pa,所述冷却室内的冷却风压设置为1700Pa。

可选地,所述第一次淬冷过程中,所述淬冷室内的风嘴与所述玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm;和/或,

所述第二次冷却过程中,所述冷却室内的风嘴与所述玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm。

可选地,所述淬冷室内的上风栅和下风栅之间的风压压差小于10Pa。

本发明提供的技术方案中,先将待钢化处理的玻璃片置于第一加热炉中进行第一次加热,然后再置于第二加热炉中进行第二次加热,并且设置所述第一加热炉内的加热温度为580~620℃、所述第二加热炉内的加热温度为660~700℃,如此,缩小了第一加热炉和第二加热炉的加热温度差,使得玻璃片在热处理的过程中受热更加均匀,从而使处理后的钢化玻璃应力层厚度分布更为均匀,改善了钢化玻璃的“应力斑”现象。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1为在本发明提供的钢化玻璃的制备方法所制得的钢化玻璃上设置多个温差位点的示意图;

图2为在本发明提供的钢化玻璃的制备方法所制得的钢化玻璃上设置多个应力差位点的示意图;

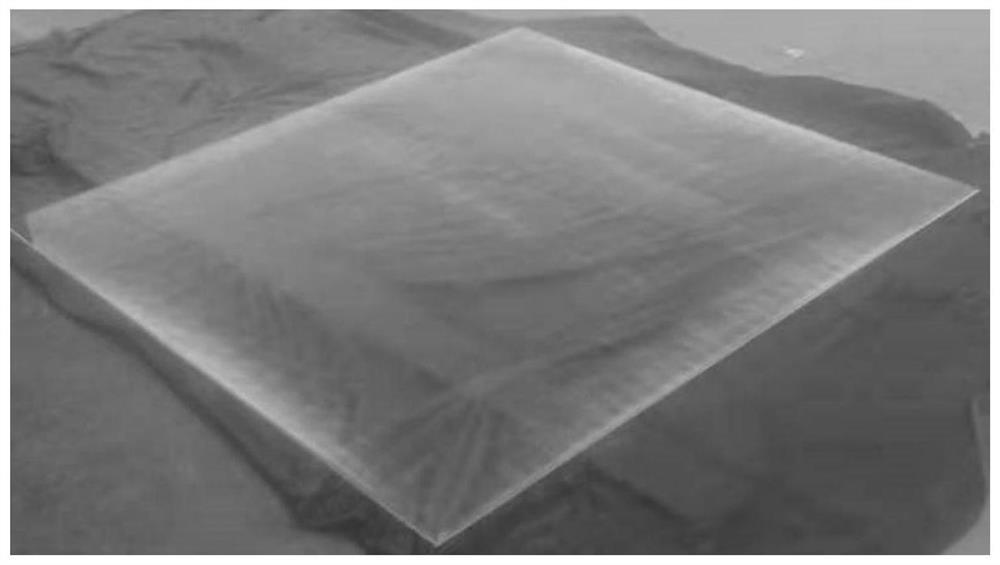

图3为本发明提供的钢化玻璃的制备方法所制得的钢化玻璃的应力斑效果图;

图4为本发明改进前所制得的钢化玻璃的应力斑效果图。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“A和/或B”为例,包括A方案、或B方案、或A和B同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

目前钢化设备主要采用的是“辐射+对流”加热方式的钢化炉,按类型分为单室炉、双室炉、连续炉等。钢化炉结构、加热方式,以及钢化工艺参数、玻璃的装载率等,都会影响到玻璃应力斑的形状、位置及严重程度。其中,产生应力斑的工艺因素主要是在热处理过程中,加热和冷却产生的局部不均匀,形成钢化玻璃应力层厚度不均匀引起,从而在玻璃板表面会产生不同的应力分布。受压应力层材质致密光学折射率高,张应力层材质疏松光学折射率低,由于折射率不同,反射光线将会产生干涉,呈现不同干涉颜色产生色差。

为改善钢化玻璃的“应力斑”现象,本发明提出一种钢化玻璃的制备方法,主要对钢化玻璃制备过程中的热处理工艺中加热的均匀性进行改进。具体地,在本发明提供的钢化玻璃的制备方法的一实施例中,所述钢化玻璃的制备方法包括以下步骤:将待钢化处理的玻璃片先置于第一加热炉中进行第一次加热,然后置于第二加热炉中进行第二次加热,然后冷却,得钢化玻璃;其中,所述第一加热炉内的加热温度设置为580~620℃,所述第二加热炉内的加热温度设置为660~700℃。

本发明提供的技术方案中,先将待钢化处理的玻璃片置于第一加热炉中进行第一次加热,然后再置于第二加热炉中进行第二次加热,并且设置所述第一加热炉内的加热温度为580~620℃、所述第二加热炉内的加热温度为660~700℃,如此,缩小了第一加热炉和第二加热炉的加热温度差,使得玻璃片在热处理的过程中受热更加均匀,从而使处理后的钢化玻璃应力层厚度分布更为均匀,改善了钢化玻璃的“应力斑”现象,保证通过玻璃反射光线形成均匀的干涉色。

在本发明提供的钢化玻璃的制备方法的实施例中,所述钢化玻璃的制备方法利用双室钢化炉实现,对所述双室钢化炉的具体要求如下:钢化炉上部、下部加热丝均匀分布,钢化炉内部的所有加热丝需要全部正常,且电阻率在1.0(±0.02)Ω/m,单组加热丝均匀布置在钢化炉体,并安装导热板,保证加热丝能够均匀地向外辐射热量;钢化炉上部、下部温度感应器均匀分布,温度感应器的测量温度偏差<0.5℃;采用电脑PLC控制温度补偿,补偿温度上下限设为±2℃,当检测到的实际温度高于设定温度2℃停止加热,当检测到的实际温度低于设定温度2℃时启动加热。

进一步地,在本发明的优选实施例中,所述第一加热炉内的加热温度设置为600℃;和/或,所述第二加热炉内的加热温度设置为680℃。更优选为所述第一加热炉内的加热温度设置为600℃,且所述第二加热炉内的加热温度设置为680℃。在此温度设置下,能够在实现保证热处理效果的前提下,最大程度地缩小玻璃片在两个加热炉内进行加热处理时的加热温度差,以保证钢化时应力层厚度均匀。

更进一步地,在本发明的优选实施例中,所述第一次加热的加热时间为130~150s;和/或,所述第二次加热的加热时间为130~150s,所述第一次加热和第二次加热的时间可以相同,也可以不同,只要在上述限定的范围内均可。其中,在本发明的具体实施例中,所述第一次加热的时间更优选为140s,所述第二次加热的时间更优选为140s。如此,玻璃片在经过所述第一次加热和第二次加热后,能够获得均匀的应力层厚度。

另外,所述第一加热炉内的电炉丝功率设置为75~85%,对流风机频率设置为4~6Hz;和/或,所述第二加热炉内的电炉丝功率设置为75~85%,对流风机频率设置为4~6Hz。所述第一加热炉和第二加热炉的电炉丝功率以及对流风机频率设置可以相同,也可以不同,均属于本发明的保护范围,在本发明的实施例中更优选为所述第一加热炉内的电炉丝功率设置为80%,对流风机频率设置为5HZ,且所述第二加热炉内的电炉丝功率设置为80%,对流风机频率设置为5Hz,通过设置所述第一加热炉和第二加热炉的加热温度、电炉丝功率以及对流风机频率等工艺参数,使得玻璃片在所述第一加热炉和第二加热炉内进行加热后出炉时,玻璃片同一面的温度分布均匀、上表面和下表面温度对称,具体为同一玻璃片的上表面和下表面温差小于5℃,参阅图1所示,玻璃片的上表面和下表面上的A、B、C、D、E各点之间的温差均小于5℃,如此,不但最终温度基本相等,而且在热处理的升温过程中,也能保持玻璃片玻璃片同一面的温度分布均匀、上表面和下表面温度对称,以实现最终获得均匀的应力层厚度。

此外,在所述钢化玻璃的制备步骤中,冷却的均匀性也会影响到钢化玻璃的应力层厚度分布,因此,本发明的实施例中还对冷却过程中的工艺参数进行改进,主要为对冷却风压参数进行改进:所述冷却包括先在淬冷室进行第一次淬冷,然后在冷却室进行第二次冷却,其中,所述淬冷室内的淬冷风压设置为1500~1700Pa,所述冷却室内的冷却风压设置为1600~1800Pa。且在本发明提供的优选实施例中,更优选为所述淬冷室内的淬冷风压设置为1600Pa,所述冷却室内的冷却风压设置为1700Pa。如此,使得玻璃片在冷却过程中具有更好的冷却均匀性,以保证钢化玻璃应力层厚度分布均匀的效果。

进一步地,在本发明的具体实施例中,还通过调整风栅的吹风距离、上下风栅吹风平衡差等参数进行改进。具体为:所述第一次淬冷过程中,所述淬冷室内的风嘴与所述玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm;和/或,所述第二次冷却过程中,所述冷却室内的风嘴与所述玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm。另外,所述淬冷室内的上风栅和下风栅之间的风压压差小于10Pa。如此,玻璃片在冷却过程中能够实现快速均匀冷却,以保证钢化玻璃的应力层厚度均匀。

通过本发明提供的方法制备得到的钢化玻璃应力层厚度分布均匀,表现在制得的钢化玻璃的上表面和下表面的应力差小于3MPa,具体参阅图2所示,玻璃片的上表面和下表面上的A、B、C、D、E各点之间的应力差均小于3MPa。进一步地,对制得的钢化玻璃在偏光镜下观察应力斑分布(采用偏光镜,30°角度观察应力斑),本发明改进前制备得到的钢化玻璃的应力斑分布情况如图4所示,边部应力斑严重,中间应力斑分布不均,本发明实施例制得的钢化玻璃的应力斑分布情况如图3所示,边部应力斑较轻,中部应力斑分布均匀。由图3和图4的对比可以看出,本发明提供的钢化玻璃的制备方法,有效改善了钢化玻璃的“应力斑”现象。

以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

6mm钢化玻璃的制备方法:

(1)将待钢化处理的玻璃片先置于第一加热炉中,以580℃的温度加热150s,然后置于第二加热炉中,以660℃的温度加热150s,第一加热炉中的电炉丝功率设置为75%,对流风机频率设置为4Hz,第二加热炉中的电炉丝功率设置为75%,对流风机频率设置为4Hz;

(2)将经过两次加热处理的玻璃片出炉后先置于淬冷室内,在风压1500Pa的条件下冷却,然后置于冷却室内,在风压1600Pa的条件下冷却,得钢化玻璃,其中,淬冷室内的风嘴与玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm,冷却室内的风嘴与玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm,且淬冷室内的上风栅和下风栅之间的风压压差小于10Pa;

制得的钢化玻璃的应力为96MPa(钢化玻璃的上表面和下表面A、B、C、D、E各点的应力差均小于3MPa),钢化玻璃弓形1‰,波形0.05mm/300mm,采用偏光镜、30°角度观察应力斑,效果如图3所示,边部应力斑较轻,中部应力斑分布均匀。

实施例2

6mm钢化玻璃的制备方法:

(1)将待钢化处理的玻璃片先置于第一加热炉中,以590℃的温度加热145s,然后置于第二加热炉中,以670℃的温度加热145s,第一加热炉中的电炉丝功率设置为78%,对流风机频率设置为5Hz,第二加热炉中的电炉丝功率设置为78%,对流风机频率设置为5Hz;

(2)将经过两次加热处理的玻璃片出炉后先置于淬冷室内,在风压1550Pa的条件下冷却,然后置于冷却室内,在风压1650Pa的条件下冷却,得钢化玻璃,其中,淬冷室内的风嘴与玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm,冷却室内的风嘴与玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm,且淬冷室内的上风栅和下风栅之间的风压压差小于10Pa;

制得的钢化玻璃的应力为93MPa(钢化玻璃的上表面和下表面A、B、C、D、E各点的应力差均小于3MPa),钢化玻璃弓形0.9‰,波形0.08mm/300mm,采用偏光镜、30°角度观察应力斑,效果如图3所示,边部应力斑较轻,中部应力斑分布均匀。

实施例3

6mm钢化玻璃的制备方法:

(1)将待钢化处理的玻璃片先置于第一加热炉中,以600℃的温度加热140s,然后置于第二加热炉中,以680℃的温度加热140s,第一加热炉中的电炉丝功率设置为85%,对流风机频率设置为6Hz,第二加热炉中的电炉丝功率设置为82%,对流风机频率设置为4Hz;

(2)将经过两次加热处理的玻璃片出炉后先置于淬冷室内,在风压1600Pa的条件下冷却,然后置于冷却室内,在风压1700Pa的条件下冷却,得钢化玻璃,其中,淬冷室内的风嘴与玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm,冷却室内的风嘴与玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm,且淬冷室内的上风栅和下风栅之间的风压压差小于10Pa;

制得的钢化玻璃的应力为95MPa(钢化玻璃的上表面和下表面A、B、C、D、E各点的应力差均小于3MPa),钢化玻璃弓形1‰,波形0.09mm/300mm,采用偏光镜、30°角度观察应力斑,效果如图3所示,边部应力斑较轻,中部应力斑分布均匀。

实施例4

6mm钢化玻璃的制备方法:

(1)将待钢化处理的玻璃片先置于第一加热炉中,以610℃的温度加热135s,然后置于第二加热炉中,以690℃的温度加热135s,第一加热炉中的电炉丝功率设置为83%,对流风机频率设置为5Hz,第二加热炉中的电炉丝功率设置为85%,对流风机频率设置为6Hz;

(2)将经过两次加热处理的玻璃片出炉后先置于淬冷室内,在风压1650Pa的条件下冷却,然后置于冷却室内,在风压1750Pa的条件下冷却,得钢化玻璃,其中,淬冷室内的风嘴与玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm,冷却室内的风嘴与玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm,且淬冷室内的上风栅和下风栅之间的风压压差小于10Pa;

制得的钢化玻璃的应力为98MPa(钢化玻璃的上表面和下表面A、B、C、D、E各点的应力差均小于3MPa),钢化玻璃弓形1‰,波形0.11mm/300mm,采用偏光镜、30°角度观察应力斑,效果如图3所示,边部应力斑较轻,中部应力斑分布均匀。

实施例5

6mm钢化玻璃的制备方法:

(1)将待钢化处理的玻璃片先置于第一加热炉中,以620℃的温度加热130s,然后置于第二加热炉中,以700℃的温度加热130s,第一加热炉中的电炉丝功率设置为80%,对流风机频率设置为5Hz,第二加热炉中的电炉丝功率设置为80%,对流风机频率设置为5Hz;

(2)将经过两次加热处理的玻璃片出炉后先置于淬冷室内,在风压1700Pa的条件下冷却,然后置于冷却室内,在风压1800Pa的条件下冷却,得钢化玻璃,其中,淬冷室内的风嘴与玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm,冷却室内的风嘴与玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm,且淬冷室内的上风栅和下风栅之间的风压压差小于10Pa;

制得的钢化玻璃的应力为101MPa(钢化玻璃的上表面和下表面A、B、C、D、E各点的应力差均小于3MPa),钢化玻璃弓形1.2‰,波形0.12mm/300mm,采用偏光镜、30°角度观察应力斑,效果如图3所示,边部应力斑较轻,中部应力斑分布均匀。

实施例6

6mm钢化玻璃的制备方法:

(1)将待钢化处理的玻璃片先置于第一加热炉中,以620℃的温度加热140s,然后置于第二加热炉中,以660℃的温度加热140s,第一加热炉中的电炉丝功率设置为80%,对流风机频率设置为5Hz,第二加热炉中的电炉丝功率设置为80%,对流风机频率设置为5Hz;

(2)将经过两次加热处理的玻璃片出炉后先置于淬冷室内,在风压1500Pa的条件下冷却,然后置于冷却室内,在风压1800Pa的条件下冷却,得钢化玻璃,其中,淬冷室内的风嘴与玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm,冷却室内的风嘴与玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm,且淬冷室内的上风栅和下风栅之间的风压压差小于10Pa;

制得的钢化玻璃的应力为97MPa(钢化玻璃的上表面和下表面A、B、C、D、E各点的应力差均小于3MPa),钢化玻璃弓形1‰,波形0.08mm/300mm,采用偏光镜、30°角度观察应力斑,效果如图3所示,边部应力斑较轻,中部应力斑分布均匀。

实施例7

6mm钢化玻璃的制备方法:

(1)将待钢化处理的玻璃片先置于第一加热炉中,以580℃的温度加热140s,然后置于第二加热炉中,以700℃的温度加热140s,第一加热炉中的电炉丝功率设置为80%,对流风机频率设置为5Hz,第二加热炉中的电炉丝功率设置为80%,对流风机频率设置为5Hz;

(2)将经过两次加热处理的玻璃片出炉后先置于淬冷室内,在风压1700Pa的条件下冷却,然后置于冷却室内,在风压1700Pa的条件下冷却,得钢化玻璃,其中,淬冷室内的风嘴与玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm,冷却室内的风嘴与玻璃片的上表面的距离为29mm,与所述玻璃片的下表面的距离为30mm,且淬冷室内的上风栅和下风栅之间的风压压差小于10Pa;

制得的钢化玻璃的应力为102MPa(钢化玻璃的上表面和下表面A、B、C、D、E各点的应力差均小于3MPa),钢化玻璃弓形1.2‰,波形0.12mm/300mm,采用偏光镜、30°角度观察应力斑,效果如图3所示,边部应力斑较轻,中部应力斑分布均匀。

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。