一种保留磁轭换转子支架支撑方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及水轮发电机领域,尤其涉及一种保留磁轭换转子支架支撑方法。

背景技术

常规水轮发电机磁轭通过各类组合键依靠紧量与转子支架连接是一种常见的固定结构,为解决转子支架原设计结构刚度不足问题,需将转子支架更换,为降低成本,充分利用保留原有磁轭,需在磁轭不动情况下更换转子支架,磁轭原依靠转子支架与各类组合键固定组合成整体,通过转子支架传递扭矩带动磁轭整体转动,磁轭不动更换转子支架需牢固支撑固定磁轭以防倾覆,同时,新转子支架回落时需频繁调整移动保证转子整体数据,为解决转子支架与磁轭分离及回落过程中的支撑与调整问题,迫切需要一种保留磁轭换转子支架支撑方法。

发明内容

有鉴于此,本发明是一种保留磁轭换转子支架支撑方法,确保新更换转子支架与磁轭相对位置及整体数据满足要求的同时,节约调整周期,节省二次调整打磨磁轭成本,缩短整体工期。本发明的技术方案包括如下步骤:

1)支墩布置固定:布置中心体支墩,外侧交替布置两圈共N个圆柱型磁轭支墩,N为磁极数,磁轭支墩内外圈交替放置,两圈半径差350-450mm,磁轭支墩整圈相互高度差小于2mm,磁轭支墩避开磁轭拉紧螺杆,下方与基础点焊牢固;

2)支墩固定加强:相邻磁轭支墩间采用宽15-20mm、厚10-15mm,长度不等钢条两根,内外侧交叉焊接于两支墩本体,钢条高度间距400-500mm,便于进出调节转子水平;

3)浮动支撑就位调整:磁轭支墩内侧,放置N(磁极数)/2个矩型支墩,每个方型支墩上方放置一个液压控制浮动支撑,液压泵组调节均匀,流量平均分配至每个支墩;

4)转子落位:将转子吊出,竖直下落,外侧交替支墩调节下旋,水准仪检测低于中心体支墩上平面80-150mm,清理中心体支墩及其余支墩,转子下落至中心体支墩,转子调平至0.02mm/m;

5)磁轭支墩垫实:旋转调整磁轭支墩,磁轭支墩与磁轭调整至无间隙贴合,监控转子水平无变化;

6)转子支架与磁轭分离:根据不同结构,热拆或冷拆分割取出转子支架与磁轭之间主副键、加强键,分离转子支架与磁轭;

7)转子支架解体转运:转子支架按照对应的结构特征进行分解切割或分离解体转运;

8)磁轭清理:全面清理脱离转子支架后磁轭,新转子支架配合位置打磨并清理,等待新转子支架复位;

9)新转子支架回落:新转子支架回落至磁轭内部浮动支撑上,浮动支撑慢慢泄压,同步降低高度,新转子支架缓慢落至中心体支墩上;

10)测量并调整:测量新转子支架回位后磁轭外圆相关尺寸,均匀分配增大油压,微调浮动支撑系统,用转子中心体支墩上带固定钢板,调整转子支架与磁轭相对位置及各项尺寸;

11)调整合格固定支撑:通过调节浮动支撑系统油压反复重复第9第10步骤直至各项数据调整合格,旋紧外圈磁轭支墩,完成更换转子支架支撑。

在上述一种保留磁轭换转子支架支撑方法中,所述步骤一中两圈半径差350-450mm为磁轭支墩直径。

在上述一种保留磁轭换转子支架支撑方法中,所述步骤一中磁轭支墩上方与拉紧螺杆最小距离大于100mm。

在上述一种保留磁轭换转子支架支撑方法中,所述步骤一中磁轭支墩整圈相互高度差小于2mm,相邻磁轭支墩高度差小于0.5mm。

在上述一种保留磁轭换转子支架支撑方法中,所述步骤五中磁轭支墩与磁轭间需保证0.05mm塞尺不可伸入3mm。

本发明的有益效果如下:

本发明具有操作便捷,调节速度快,完成效率高,节省调整周期,提高调整精度等优点。

本发明大大降低了转子支架与磁轭分离再回套的操作难度,解决了磁轭支撑稳定性与转子支架复位调整精度问题,缩短了回套调整周期,减少了调整所需人力物力成本,降低了转子支架回套磁轭的成本,大幅提升了转子支架回套调整效率。

使用本发明的工艺方法,进行转子保留磁轭换转子支架支撑,可不受磁轭高度直径制约,可对一段式两段式及两段式磁轭进行支撑,可更换各类键组结构及圆盘式与支臂式等各结构转子支架,显著提高转子支架更换效率,大幅节省更换周期,节约更换产生的各类综合成本,提高整体生产效率。

使用本发明的工艺方法,进行转子保留磁轭换转子支架支撑,可反复调节新转子支架与磁轭间位置关系,可最大限度提升新转子整体性及各项指标的优良性,应用效果良好,整体质量优良。

附图说明

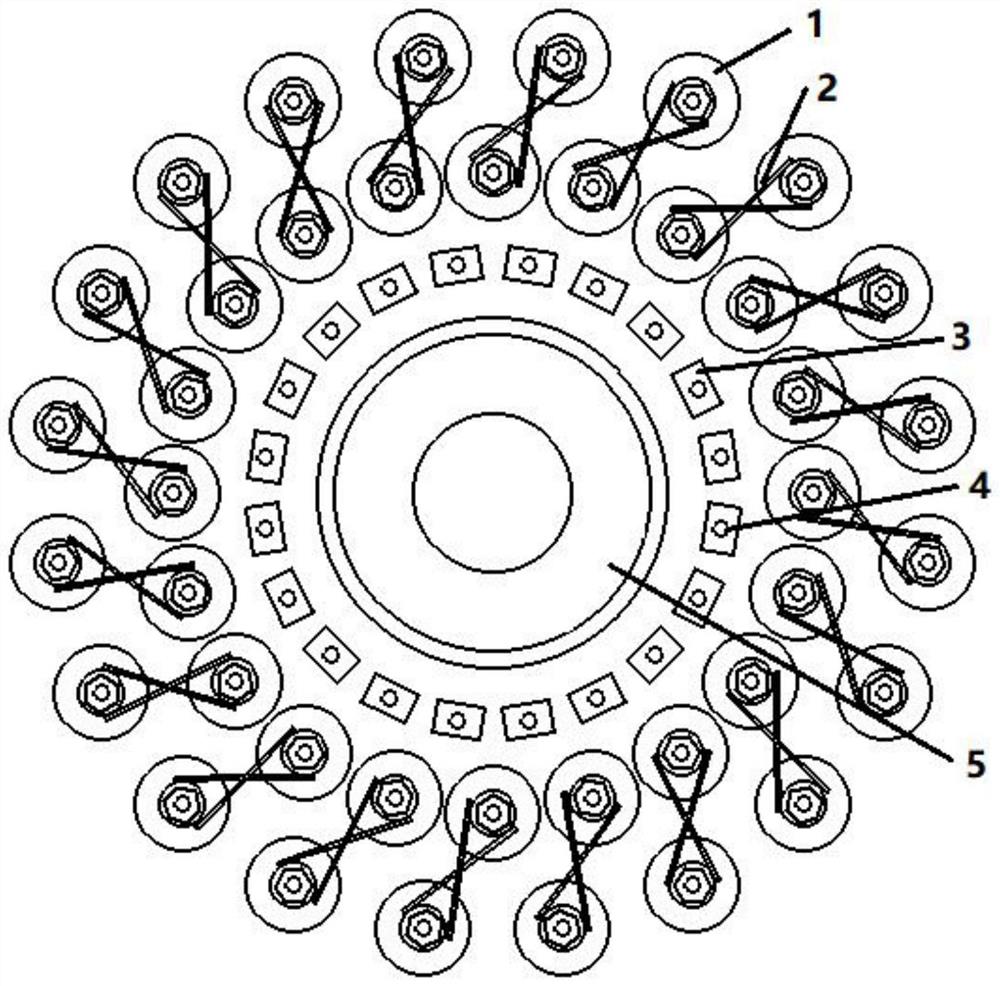

图1是浮动支撑系统结构、分布示意图。

图中标记说明:

1-圆柱形带六角螺栓磁轭支墩; 2-拉筋;

3-矩形支墩; 4-可调液压支撑;

5-中心体支墩。

具体实施方式

如图1所示,一种保留磁轭换转子支架支撑方法,技术方案包括如下步骤:

1)布置中心体支墩,外侧交替布置两圈共N(磁极数)个圆柱型磁轭支墩1,磁轭支墩内外圈交替放置,磁轭支墩整圈相互高度差小于2mm,两圈半径差350-450mm,磁轭支墩避开磁轭拉紧螺杆,下方与基础点焊牢固;

2)用宽15-20mm、厚10-15mm,长度不等两根拉筋2内外侧交叉焊接于两支墩本体,加强磁轭支墩间,便于进出调节转子水平;

3)将磁轭支墩内侧,放置N(磁极数)/2个矩型支墩3,每个方型支墩上方放置一个液压控制浮动支撑4,液压泵组调节均匀,流量平均分配至每个支墩;

4)将转子吊出,竖直下落开始复位,外侧磁轭支墩1交替调节下旋,水准仪检测低于中心体支墩上平面80-150mm,清理中心体支墩及其余支墩,转子下落至中心体支墩,转子调平至0.02mm/m;

5)旋转调整磁轭支墩,磁轭支墩与磁轭调整至无间隙贴合,监控转子水平无变化;

6)根据不同结构,热拆或冷拆分割取出转子支架与磁轭之间主副键、加强键,分离转子支架与磁轭;

7)转子支架按照对应的结构特征进行分解切割或分离解体转运;

8)全面清理脱离转子支架后磁轭,新转子支架配合位置打磨并清理,等待新转子支架复位;

9)新转子支架回落至磁轭内部浮动支撑上,浮动支撑慢慢泄压,同步降低高度,新转子支架缓慢落至中心体支墩上;

10)测量新转子支架回位后磁轭外圆相关尺寸,均匀分配增大油压,微调浮动支撑系统,用转子中心体支墩上带固定钢板,调整转子支架与磁轭相对位置及各项尺寸;

11)通过调节浮动支撑系统油压反复重复第9第10步骤直至各项数据调整合格,旋紧外圈磁轭支墩,完成更换转子支架支撑过程。

通过完成上述工艺内容,保证更换转子支架后磁轭调整各项数据,满足目标要求。