一种油泵油嘴柱塞套中心孔的车床

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及油泵油嘴柱塞加工技术领域,尤其涉及一种油泵油嘴柱塞套中心孔的车床。

背景技术

现有的油泵油嘴柱塞套的加工步骤:第一步,先平头,将毛坯料端面车平,总长定好;然后定中心,将钻头对准毛坯料的中心;然后钻孔,将毛坯料的中心孔打通;再对中心孔进行粗铰;第二步,取下油泵油嘴柱塞工件,进行二次装夹,车外圆;第三步精。

但是,当钻头伸进被加工油泵油嘴柱塞套内,主轴旋转进行钻孔加工的过程当中,油泵油嘴柱塞在受到旋转钻头产生的轴向力不仅容易发生偏转、从而影响加工孔的精度,同时由于钻孔会产生高温,受热变软的油泵油嘴柱塞也可能在轴向力的作用下发生形变,为此,提出一种油泵油嘴柱塞套中心孔的车床。

发明内容

本发明为了解决现有技术中存在的缺点,提出了一种油泵油嘴柱塞套中心孔的车床。

为了实现上述目的,本发明采用了如下技术方案:一种油泵油嘴柱塞套中心孔的车床,包括底座,所述底座的顶部固定安装有安装架以及对油泵油嘴柱塞进行固定的夹具,所述安装架上安装有直线模组,所述直线模组的滑块上固定安装有电机一,所述电机一的输出轴上安装有换向组件,所述换向组件上安装有打孔组件,所述打孔组件包括转动连接且同轴线设置的钻筒和钻杆,所述钻筒和钻杆的转动方向相反,所述打孔组件套孔时将对油泵油嘴柱塞孔边缘毛刺进行清除。

优选的,所述钻筒内设有顶出机构,所述顶出机构包括与钻筒内壁滑动连接的环形板,所述环形板的底部呈圆周式的转动内嵌安装有多个滚珠,所述环形板的顶部固定安装有弹簧,所述弹簧的顶端与钻筒的顶部内壁固定连接,所述环形板和弹簧套设在钻杆的外侧。

优选的,所述钻筒的外侧开设有呈圆周阵列分布的多个矩形槽,多个矩形槽内设有打磨板,所述打磨板贯穿固定安装有转轴,所述转轴的两端分别与矩形槽的两侧内壁转动连接,所述矩形槽的两侧均为毛面设置。

优选的,所述钻筒的外侧滑动套设有环形圈,所述钻筒的外侧开设有呈圆周阵列分布的多个限位槽,所述环形圈的内壁上固定安装有呈圆周阵列分布的多个限位块,多个限位块分别与对应限位槽的内壁滑动连接。

优选的,所述钻筒的外侧开设有两排呈圆周阵列分布的多个排屑口。

优选的,所述换向组件包括与电机一外壳固定连接的圆箱体以及与电机一输出轴固定连接的太阳轮,所述圆箱体的内壁上转动安装有内齿圈,所述太阳轮和内齿圈之间啮合安装有呈圆周阵列分布的多个行星轮,所述多个行星轮之间连接有同一个行星架,所述内齿圈的底部固定安装有环形连接板,所述钻筒的顶部延伸至圆箱体内并与环形连接板底部固定连接,所述钻杆的顶端贯穿行星架和环形连接板并与太阳轮的底部固定连接。

优选的,所述圆箱体的顶部和内壁上分别开设有安装口一以及安装口二,所述电机一的输出轴贯穿安装口一并与安装口一的内壁间隙配合,所述钻筒的贯穿安装口二并与安装口二的内壁间隙配合,所述圆箱体的顶部固定安装有呈圆周阵列分布的多个连接杆,多个连接杆的顶端均与电机一的外壳固定连接。

优选的,所述行星架包括中心开孔的安装板,多个行星轮位于安装板的底部,所述安装板上贯穿固定安装有呈圆周阵列分布的多个光轴,多个行星轮分别转动套设在相应的光轴外侧,所述光轴的顶端与圆箱体的顶部内壁固定连接。

优选的,所述夹具包括安装座,所述安装座顶部开设有滑槽,所述滑槽内滑动安装有对称分布的两个夹爪,所述滑槽的两侧内壁上转动安装有同一个丝杆,所述丝杆贯穿两个夹爪并与两个夹爪螺纹连接,所述安装座的一侧固定安装有电机二,所述丝杆的一端贯穿安装座并与电机二的输出轴固定连接。

优选的,所述丝杆上设有旋向相反的两段螺纹,两个夹爪分别与对应旋向的螺纹相适配。

与现有技术相比,本发明的有益效果是:

1、本发明通过换向组件能够使得电机一驱动钻筒和钻杆进行相反方向的转动,因此在钻筒对油泵油嘴柱塞工件进行打孔时,钻杆能够消除钻筒对油泵油嘴柱塞工件产生的轴向力,从而能够减小油泵油嘴柱塞工件打孔时形变的几率,同时也能防止油泵油嘴柱塞工件偏转,从而保证加工的精度;

2、通过跟随钻筒转动产生离心力的作用下,嵌在钻筒外壁上的多个打磨板能够从竖直状态转为水平状态,从而打磨板的顶部和底部毛面能够分别对油泵油嘴柱塞工件孔的底部边缘以及顶部边缘的毛刺进行打磨;

3、通过顶出机构能够对油泵油嘴柱塞工件打孔时产生的芯材在打孔贯穿式从钻筒内顶出,便于下一次对油泵油嘴柱塞工件的打孔。

附图说明

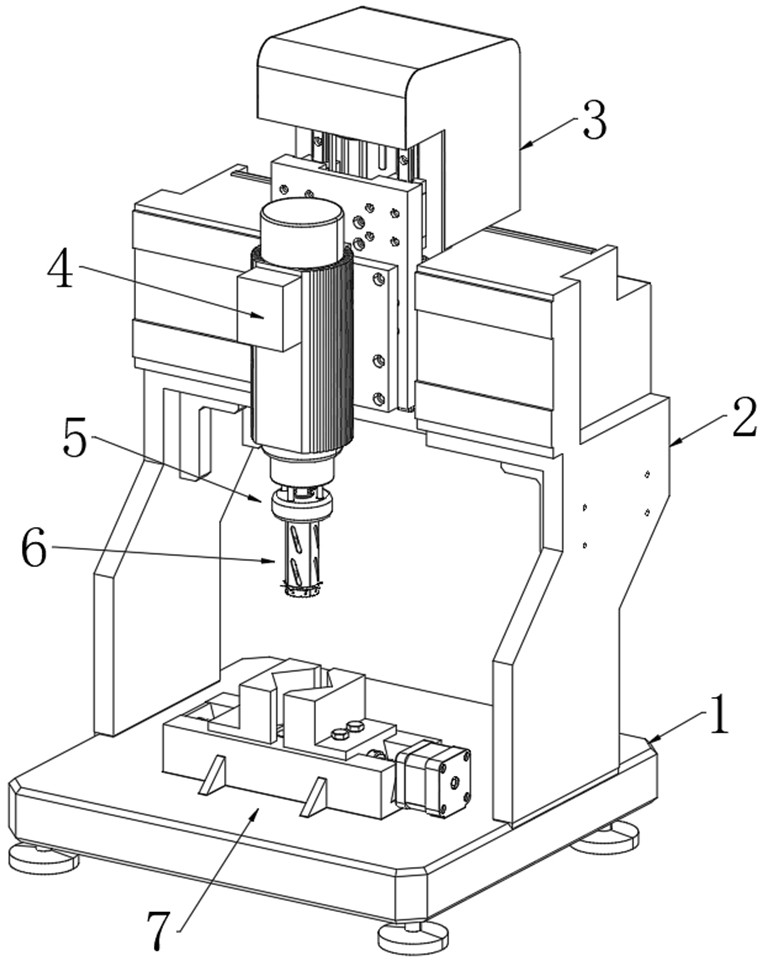

图1为本发明提出的一种油泵油嘴柱塞套中心孔的车床的整体结构示意图;

图2为本发明提出的一种油泵油嘴柱塞套中心孔的车床中换向组件和打孔组件的结构示意图;

图3为本发明提出的一种油泵油嘴柱塞套中心孔的车床中打孔组件的结构示意图;

图4为图3中A部分的放大结构示意图;

图5为本发明提出的一种油泵油嘴柱塞套中心孔的车床中顶出机构的结构示意图;

图6为本发明提出的一种油泵油嘴柱塞套中心孔的车床中换向组件的局部结构示意图一;

图7为本发明提出的一种油泵油嘴柱塞套中心孔的车床中换向组件的局部结构示意图二;

图8为本发明提出的一种油泵油嘴柱塞套中心孔的车床中行星架以及圆箱体的部分结构示意图;

图9为本发明提出的一种油泵油嘴柱塞套中心孔的车床中夹具的结构示意图。

图中:1、底座;2、安装架;3、直线模组;4、电机一;5、换向组件;51、圆箱体;511、连接杆;512、安装口一;513、安装口二;52、内齿圈;521、环形连接板;53、太阳轮;54、行星轮;55、行星架;551、安装板;552、光轴;6、打孔组件;611、排屑口;612、矩形槽;613、限位槽;61、钻筒;62、钻杆;63、顶出机构;631、环形板;632、滚珠;633、弹簧;64、打磨板;65、环形圈;651、限位块;7、夹具;71、安装座;72、滑槽;73、夹爪;74、丝杆;75、电机二。

实施方式

下面将结合附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参照图1-图9,本发明提供一种技术方案:一种油泵油嘴柱塞套中心孔的车床,包括底座1,底座1的顶部固定安装有安装架2以及对油泵油嘴柱塞进行固定的夹具7,安装架2上安装有直线模组3,直线模组3的滑块上固定安装有电机一4,电机一4的输出轴上安装有换向组件5,换向组件5上安装有打孔组件6,打孔组件6包括转动连接且同轴线设置的钻筒61和钻杆62,钻筒61和钻杆62的转动方向相反,打孔组件6套孔时将对油泵油嘴柱塞孔边缘毛刺进行清除。

钻筒61内设有顶出机构63,顶出机构63包括与钻筒61内壁滑动连接的环形板631,环形板631的底部呈圆周式的转动内嵌安装有多个滚珠632,环形板631的顶部固定安装有弹簧633,弹簧633的顶端与钻筒61的顶部内壁固定连接,环形板631和弹簧633套设在钻杆62的外侧。

钻筒61的外侧开设有呈圆周阵列分布的多个矩形槽612,多个矩形槽612内设有打磨板64,打磨板64贯穿固定安装有转轴,转轴的两端分别与矩形槽612的两侧内壁转动连接,矩形槽612的两侧均为毛面设置。

进一步的,当钻筒61高速转动的情况下,打磨板64将在离心力的作用下使其以转轴为圆心进行转动,并且转轴安装在矩形槽612侧壁的中心处,因此打磨板64能够以转轴为圆心进行180°转动,从而使打磨板64的两个毛面均能与矩形槽612的内壁接触。

钻筒61的外侧滑动套设有环形圈65,钻筒61的外侧开设有呈圆周阵列分布的多个限位槽613,环形圈65的内壁上固定安装有呈圆周阵列分布的多个限位块651,多个限位块651分别与对应限位槽613的内壁滑动连接。

进一步的,在多组限位块651和限位槽613的作用下能够使环形圈65沿着自身轴线为路径进行上下移动,同时在限位块651和限位块651的作用下、当钻筒61转动时能够使环形圈65同步进行转动,因此在钻筒61高速转动的情况下,在离心力的作用下,钻筒61和环形圈65之间的位置则是相对不变的。

钻筒61的外侧开设有两排呈圆周阵列分布的多个排屑口611。

进一步的,在多个排屑口611的作用下能够将钻筒61和钻杆62打孔时产生的金属碎屑排走。

换向组件5包括与电机一4外壳固定连接的圆箱体51以及与电机一4输出轴固定连接的太阳轮53,圆箱体51的内壁上转动安装有内齿圈52,太阳轮53和内齿圈52之间啮合安装有呈圆周阵列分布的多个行星轮54,多个行星轮54之间连接有同一个行星架55,内齿圈52的底部固定安装有环形连接板521,钻筒61的顶部延伸至圆箱体51内并与环形连接板521底部固定连接,钻杆62的顶端贯穿行星架55和环形连接板521并与太阳轮53的底部固定连接。

圆箱体51的顶部和内壁上分别开设有安装口一512以及安装口二513,电机一4的输出轴贯穿安装口一512并与安装口一512的内壁间隙配合,钻筒61的贯穿安装口二513并与安装口二513的内壁间隙配合,圆箱体51的顶部固定安装有呈圆周阵列分布的多个连接杆511,多个连接杆511的顶端均与电机一4的外壳固定连接。

行星架55包括中心开孔的安装板551,多个行星轮54位于安装板551的底部,安装板551上贯穿固定安装有呈圆周阵列分布的多个光轴552,多个行星轮54分别转动套设在相应的光轴552外侧,光轴552的顶端与圆箱体51的顶部内壁固定连接。

进一步的,如图3和图6所示,当电机一4的输出轴带动太阳轮53顺时针转动时,将使的多个行星轮54围绕着自身轴线为圆心进行逆时针自转,多个行星轮54再带动内齿圈52以自身轴线为圆心进行逆时针转动,最终在太阳轮53和内齿圈52的作用下能够使钻筒61和钻杆62的转动方向相反。

夹具7包括安装座71,安装座71顶部开设有滑槽72,滑槽72内滑动安装有对称分布的两个夹爪73,滑槽72的两侧内壁上转动安装有同一个丝杆74,丝杆74贯穿两个夹爪73并与两个夹爪73螺纹连接,安装座71的一侧固定安装有电机二75,丝杆74的一端贯穿安装座71并与电机二75的输出轴固定连接。

丝杆74上设有旋向相反的两段螺纹,两个夹爪73分别与对应旋向的螺纹相适配。

进一步的,旋向相反的两段螺纹作用下,当丝杆74在转动的情况下将使得两个夹爪73往相反的方向移动,因此当两个夹爪73相互靠近的情况下将对待打孔的油泵油嘴柱塞工件进行夹持,而当两个夹爪73相互远离的情况下则可以松开打孔完成的油泵油嘴柱塞工件。

本实施例中:使用时,先将油泵油嘴柱塞工件放置在两个夹爪73之间,随后通过启动电机二75带动丝杆74转动,从而使两个夹爪73相互靠近并对油泵油嘴柱塞工件进行夹持固定,此时电机一4输出轴的轴线与油泵油嘴柱塞工件的轴线重合;

之后启动电机一4带动太阳轮53转动,太阳轮53再带动多个行星轮54进行反方向转动,行星轮54再带动内齿圈52往太阳轮53相反的方向转动,最终使固定在太阳轮53底部的以及内齿圈52底部的钻筒61和钻杆62转动方向相反;

之后通过直线模组3带动电机一4以及换向组件5和打孔组件6下移,随着钻筒61和钻杆62与油泵油嘴柱塞工件接触将对油泵油嘴柱塞工件进行打孔,并且钻筒61和钻杆62在打孔时对油泵油嘴柱塞工件形成的轴向力相互抵消;

在刚打孔时,环形圈65套在多个打磨板64的外侧,从而使得多个打磨板64均收纳在相应的矩形槽612内,随着钻孔深度的增加,将顶部推着环形圈65上移并完全脱离多个打磨板64,之后当打孔完成之后,多个打磨板64将贯穿油泵油嘴柱塞工件被打出的孔,此时多个打磨板64在钻筒61转动的离心力下将从竖直状态转为水平状态,之后当直线模组3带动钻筒61上移过程当中,多个打磨板64顶部将与油泵油嘴柱塞工件底部边缘接触,从而可以对油泵油嘴柱塞工件孔的底部边缘进行打磨,从而可以去除油泵油嘴柱塞工件孔的底部边缘的毛刺,之后在钻筒61持续上移的过程当中将使得打磨板64在矩形槽612内转动并使打磨板64完全收纳进矩形槽612内,之后钻筒61便可以从油泵油嘴柱塞工件孔内抽出;

在钻筒61转动并带动环形圈65转动的情况下,环形圈65将在离心力的作用下并不会下落,之后当多个打磨板64跟随上移的安装座71从油泵油嘴柱塞工件孔内抽出时,多个打磨板64又将在钻筒61转动产生的离心力从矩形槽612内移出并从竖直状态转为水平状态,之后再通过多个打磨板64的底部将与油泵油嘴柱塞工件孔的顶部边缘进行打磨,在钻孔以及对油泵油嘴柱塞工件孔顶部以及底部边缘打磨完成之后并可以停止电机一4的转动;

在钻筒61和钻杆62打孔过程的当中,多出的芯材则收纳进钻筒61和钻杆62之间的间隙当中,并随着打孔的不断深入,芯材将顶着环形板631上移并压缩弹簧633,当打孔完成之后,被压缩的弹簧633在复位的弹力下将通过环形板631从芯材从钻筒61内顶出。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。