熔渣除去装置以及镀敷设备

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及熔渣除去装置以及镀敷设备。

背景技术

在用于利用熔融金属对金属带板(钢带等)进行镀敷处理的镀敷设备中,在用于对带板进行热处理的热处理炉的出口与贮存熔融金属的镀敷槽之间设置有包围带板的筒状的炉鼻(snout)。炉鼻设置为其前端部(下端部)浸渍于镀敷槽内的熔融金属,由此,空气向炉鼻内部的侵入、炉鼻内部的气氛气体向外部的泄漏被抑制。

炉鼻的内部通常被还原性气体或非氧化性气体等气氛气体充满,通过炉鼻内部的带板、镀敷浴的熔融金属的氧化被抑制,但实际上有时存在微量的氧。因此,在炉鼻内部,有时镀敷浴的熔融金属与氧发生反应而在镀敷浴的表面形成金属氧化物的熔渣(slag)。当浮游于镀敷浴的熔渣附着于带板时,有可能成为镀敷的缺陷的原因,有时损害带板的品质。因此,需要将在炉鼻的内部产生的熔渣向炉鼻之外排出。

在专利文献1公开了将用于向炉鼻之外排出炉鼻内部的熔渣的机构设置于炉鼻的下端部的镀敷装置。在该装置中,由炉鼻下端部的炉鼻壁与连接于该炉鼻壁的地板以及溢流壁形成流出室,导入到流出室的熔渣以及熔融金属被吸引泵吸引,从而被向炉鼻以及流出室之外排出。

现有技术文献

专利文献

专利文献1:日本专利第6329621号公报

发明内容

发明要解决的课题

在专利文献1的装置中,用于将炉鼻内部的熔渣排出的熔渣排出机构与炉鼻一体地设置,构造复杂。另外,由于熔渣排出机构与炉鼻一体地设置,因此难以确认熔渣的排出状况,或者难以进行检修、清扫,因此,难以高效地进行熔渣的排出。

鉴于上述的情况,本发明的至少一实施方式的目的在于,提供能够以简单结构将炉鼻内的熔渣高效地排出的熔渣除去装置以及镀敷设备。

用于解决课题的方案

本发明的至少一实施方式的熔渣除去装置用于将具有浸渍于熔融金属镀敷浴的下端部的炉鼻内的熔渣除去,其中,

所述熔渣除去装置具备承接盘部以及中间壁,

所述承接盘部包括:内侧壁,其以面向炉鼻的下端部中的所述炉鼻的内壁面的方式遍及一周而设置;及外侧壁,其以面向所述炉鼻的所述下端部中的所述炉鼻的外壁面的方式遍及一周而设置,且具有位于比所述内侧壁的上端高的位置的上端,且所述承接盘部能够接收所述炉鼻的所述下端部,

所述中间壁在所述内侧壁与所述外侧壁之间从所述承接盘部的底面朝向上方延伸,且具有位于比所述内侧壁的所述上端低的位置的上端,

所述内侧壁、所述中间壁以及所述底面的至少一部分划定用于贮存熔融金属的贮存部,

所述熔渣除去装置具备排出口,所述排出口用于将经由所述中间壁的上端从所述贮存部溢出的熔融金属朝向比所述底面靠下方的位置排出。

另外,本发明的至少一实施方式的镀敷设备具备:

镀敷槽,其用于贮存熔融金属;

炉鼻,其具有浸渍于所述镀敷槽内的所述熔融金属的下端部;以及

上述的熔渣除去装置,其构成为将所述炉鼻内的熔渣除去。

发明效果

根据本发明的至少一实施方式,提供能够以简单结构将炉鼻内的熔渣高效地排出的熔渣除去装置以及镀敷设备。

附图说明

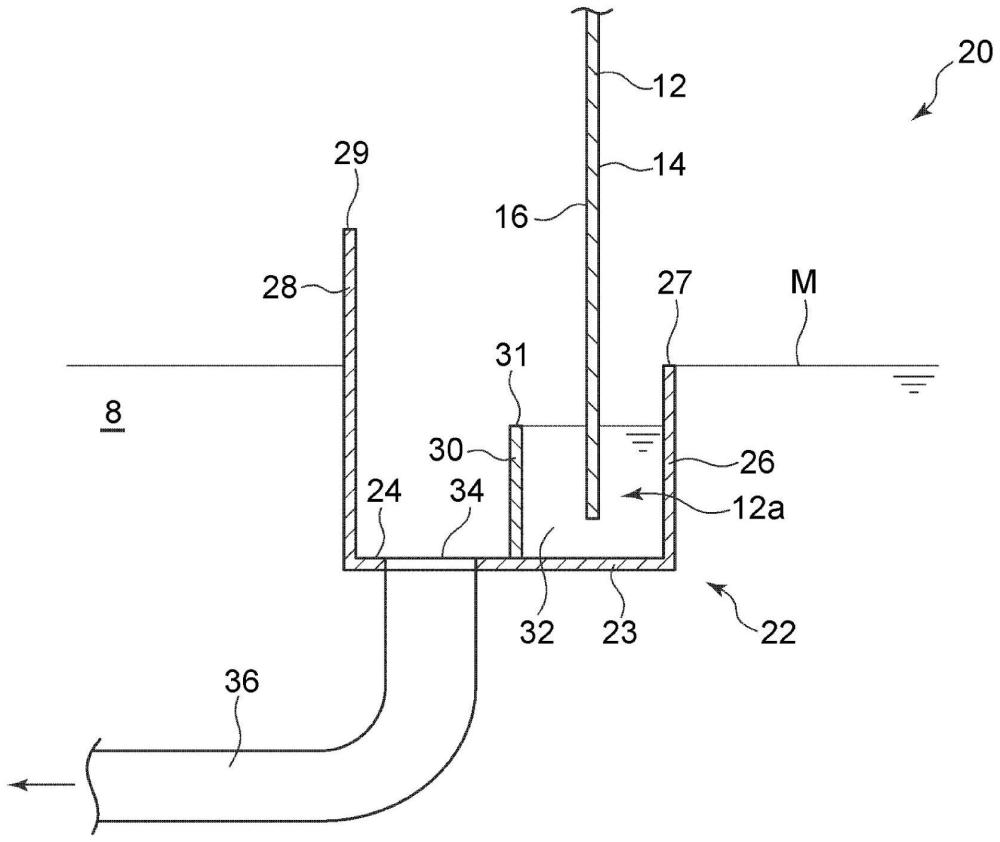

图1是一实施方式的镀敷设备的概要性的结构图。

图2A是一实施方式的熔渣除去装置的沿着水平面的剖视图。

图2B是示出图2A所示的熔渣除去装置的B-B截面的图。

图2C是示出图2A所示的熔渣除去装置的C-C截面的图。

图3A是一实施方式的熔渣除去装置的沿着水平面的剖视图。

图3B是示出图3A所示的熔渣除去装置的B-B截面的图。

图3C是示出图3A所示的熔渣除去装置的C-C截面的图。

图4A是示出一实施方式的熔渣除去装置的沿着水平面的剖视图。

图4B是示出图4A所示的熔渣除去装置的B-B截面的图。

图5A是一实施方式的熔渣除去装置的沿着水平面的剖视图。

图5B是示出图5A所示的熔渣除去装置的B-B截面的图。

图6A是示出一实施方式的熔渣除去装置的沿着水平面的剖视图。

图6B是示出图6A所示的熔渣除去装置的B-B截面的图。

图7是一实施方式的熔渣除去装置的概要图。

图8是一实施方式的熔渣除去装置的概要图。

图9是一实施方式的熔渣除去装置的概要图。

图10是一实施方式的熔渣除去装置的概要图。

图11是一实施方式的镀敷设备的概要图。

图12是一实施方式的镀敷设备的概要图。

图13是一实施方式的镀敷设备的概要性的框图。

附图标记说明

2 热处理炉

4 辊

6 镀敷槽

8 熔融金属

10 沉没辊

12 炉鼻

12a 下端部

13 伸缩部

14 内壁面

16 外壁面

20 熔渣除去装置

22 承接盘部

23 底板部

24 底面

26 内侧壁

27 上端

28 外侧壁

29 上端

30 中间壁

31 上端

32 贮存部

34 排出口

36 排出管

36a 第一部分

36b 第二部分

36c 第三部分

36d 第四部分

37 出口

40 管部

42 上端开口

50 泵

51 旋转轴

52 螺旋叶片

54 马达

56 桨叶片

58 非活性气体供给部

59 非活性气体供给管

60 第一炉鼻驱动部

62 第二炉鼻驱动部

64 柱

66 台板

68 非活性气体供给部

69 供给配管

70 开闭阀

71 筒状壳体

72 顶板

74 支承部

76 台板

78 滚子

80 第一承接盘驱动部

82 第二承接盘驱动部

90 液位检测部

92 控制部

100 镀敷设备

M 液面

S 带板。

具体实施方式

以下,参照附图对本发明的几个实施方式进行说明。其中,作为实施方式而记载的或附图所示的构成部件的尺寸、材质、形状、其相对的配置等并不旨在将本发明的范围限定于此,而只不过是说明例。

(镀敷设备的结构)

图1是应用一实施方式的熔渣除去装置的镀敷设备的概要性的结构图。如图1所示那样,镀敷设备100是用于对金属的带板S(例如钢带)连续地进行镀敷处理的设备,且具备:热处理炉2,其用于对带板S进行热处理;以及镀敷槽6(熔融金属釜),其设置于热处理炉2的外部,并形成熔融金属8的镀敷浴。

热处理炉2是用于对通过该热处理炉2的内部的带板S进行热处理的装置,例如也可以构成为对带板S连续地进行退火处理。在热处理炉2的内部设置有多个辊4。通过利用这些辊4对带板S赋予张力、或者进行带板S的方向转换,从而搬运带板S,由此能够对带板S连续地进行处理。需要说明的是,图1中的箭头表示带板S的搬运方向。也可以向热处理炉2的内部供给还原性或非氧化性的气体。

在热处理炉2的出口部与镀敷槽6之间设置有炉鼻12。炉鼻12具有形成带板S的通路的筒状的形状。炉鼻12的下端部12a(即前端部)设置为浸渍于在镀敷槽6贮存的熔融金属8(镀敷浴)。由此,气体从热处理炉2以及炉鼻12的内部向外部的流出、或者气体(例如空气)从热处理炉2以及炉鼻12的外部向内部的流入被防止。

在镀敷槽6贮存作为镀敷液的熔融金属8,并形成镀敷浴。贮存于镀敷槽6内的熔融金属的种类没有特别限定,但例如在带板S为钢板的情况下,也可以是锌或铝、或者包含它们的合金。

另外,在镀敷槽6内设置有沉没辊10。从热处理炉2的内部通过炉鼻12而导入到熔融金属8的镀敷浴的带板S由沉没辊10方向转换为朝上,在表面附着了熔融金属的带板S向镀敷槽6的上方行进。

也可以在比沉没辊10靠带板S的搬运方向上的下游侧的位置设置有用于朝向被搬运的带板S吹送气体而对附着于带板S的镀敷液(熔融金属)的厚度进行调节的擦拭喷嘴(未图示)。

镀敷设备100还具备用于除去炉鼻12内的浮在熔融金属8的熔渣的熔渣除去装置20。

(熔渣除去装置的结构)

图2A、3A、4A、5A、6A分别是一实施方式的熔渣除去装置的沿着水平面的剖视图。图2B、3B、4B、5B、6B分别是示出图2A、3A、4A、5A、6A所示的熔渣除去装置的B-B截面的图。图2C以及图3C分别是示出图2A以及图3A所示的熔渣除去装置的C-C截面的图。

如图2A~图6B所示那样,几个实施方式的熔渣除去装置20包括以以接收炉鼻12的下端部12a的方式配置于炉鼻12的下方的承接盘部22。承接盘部22经由未图示的支承机构而支承于静止部(例如镀敷槽6)。

承接盘部22包括:内侧壁26,其设置于炉鼻12的内侧;外侧壁28,其设置于炉鼻12的外侧;以及底板部23,其设置于内侧壁26与外侧壁28之间,并形成承接盘部22的底面24。内侧壁26以面向炉鼻12的下端部12a的炉鼻12的内壁面14的方式遍及一周而设置。外侧壁28以面向炉鼻12的下端部12a的炉鼻12的外壁面16的方式遍及一周而设置。外侧壁28的上端29位于比内侧壁26的上端27高的位置。即,外侧壁28的上端29的高度方向上的位置比内侧壁26的上端27的高度方向上的位置高。

另外,承接盘部22包括在内侧壁26与外侧壁28之间从承接盘部22的底面24朝向上方延伸的中间壁30。中间壁30的上端31位于比内侧壁26的上端27低的位置。即,外侧壁28的上端29的高度方向上的位置、内侧壁26的上端27的高度方向上的位置以及中间壁30的上端31的高度方向上的位置依次从高到低。

由内侧壁26、中间壁30以及底面24的至少一部分划定用于贮存熔融金属的贮存部32。

另外,熔渣除去装置20具有用于将经由中间壁30的上端31从贮存部32溢出的熔融金属朝向比底面24靠下方的位置排出的排出口34。排出口34在高度方向上位于与中间壁30的上端31相同或者比该上端31低的位置。

熔渣除去装置20也可以包括用于将引导到排出口34的熔融金属向承接盘部22之外排出的排出管36。排出管36设置为与排出口34连通。排出口34也可以在比排出口34靠下方的位置与承接盘部22连接。

在熔渣除去装置20的使用时,承接盘部22以内侧壁26的上端27的高度方向上的位置与镀敷槽6内的熔融金属8的液面M相同或者比液面M低一些的方式设置。另外,在熔渣除去装置20的使用时,承接盘部22以炉鼻12的下端部12a位于内侧壁26与外侧壁28之间的方式(即,以接收炉鼻12的下端部12a的方式)、并且以在高度方向上炉鼻12的下端位于中间壁30的上端31与承接盘部22的底面24之间的方式设置。

如上所述,构成承接盘部22的外侧壁28的上端29、内侧壁26的上端27以及中间壁30的上端31依次高度方向的位置从高到低。因此,在熔渣除去装置20的使用时,通过如上述那样设置承接盘部22,从而镀敷槽6内的浮有熔渣的熔融金属经由内侧壁26的上端27而流入贮存部32。贮存于该贮存部32的熔融金属以及熔渣经由中间壁30的上端31而从贮存部32溢出。另外,从贮存部32溢出的熔融金属以及熔渣经由排出口34而朝向承接盘部22的下方排出。

因此,根据上述的结构,能够以将承接盘部22配置于炉鼻12的下方的简单结构将炉鼻12内部的熔渣向炉鼻12之外排出。另外,包括承接盘部22的熔渣除去装置20与炉鼻12为分体,因此例如仅通过将炉鼻12抬起,就能够容易地确认炉鼻12内部的熔渣的除去状况、或者进行承接盘部22的清扫。因而,根据上述的结构,能够以简单结构将炉鼻12内的熔渣高效地排出。

需要说明的是,经由排出口34而朝向承接盘部22的下方排出的熔融金属以及熔渣也可以经由上述的排出管36等而返回镀敷浴。

在几个实施方式中,例如如图2A~2C以及图4A~4B所示那样,中间壁30具有分别连接于外侧壁28的两端。在图2A~2C以及图4A~4B所示的例示性的实施方式中,贮存部32由内侧壁26、中间壁30、外侧壁28以及底面24划定。

根据上述的结构,能够以将中间壁30的两端连接于外侧壁28的简单结构形成贮存部32。

在几个实施方式中,例如如图3A~图3C所示那样,中间壁30在内侧壁26与外侧壁28之间遍及一周而形成。在图3A~3C所示的例示性的实施方式中,贮存部32由内侧壁26、中间壁30以及底面24划定。

根据上述的结构,中间壁30在内侧壁26与外侧壁28之间遍及一周而形成,因此在中间壁30与内侧壁26之间形成的贮存部32也遍及一周而形成。因此,能够增大贮存部32的容量,即使在炉鼻12内存在大量的熔渣的情况下,也容易将熔渣向炉鼻12之外排出。

在几个实施方式中,排出口34设置于承接盘部22的底面24。在图2A~2C、图3A~3C以及图4A~4B所示的例示性的实施方式中,排出口34具有设置于底板部23的开口。

根据上述的结构,能够以将排出口34设置于承接盘部22的底面24的简单结构形成贮存部32。

在几个实施方式中,例如如图5A~5B以及图6A~6B所示那样,中间壁30包括具有管状形的管部40。该管部40具有形成排出口34的上端开口42。在图5A~5B以及图6A~6B所示的例示性的实施方式中,贮存部32由内侧壁26、中间壁30、外侧壁28以及底面24划定。

根据上述的结构,能够以设置有从承接盘部22的底面24向上方延伸的管部40的简单结构,形成贮存部32以及排出口34。

在几个实施方式中,例如如图2A~2C、图3A~3C、图4A~3B以及图5A~5B所示那样,在内侧壁26与中间壁30之间接收炉鼻12的下端部12a的至少一部分。

根据上述的结构,在内侧壁26与中间壁30之间接收炉鼻12的下端部12a,因此贮存部32的一部分位于炉鼻12的外侧。因而,即使不抬起炉鼻12,也能够通过目视确认熔渣的排出状况。因此,能够更高效地排出炉鼻12内的熔渣。

在几个实施方式中,例如如图6A~6B所示那样,在外侧壁28与中间壁30之间接收炉鼻12的下端部12a的至少一部分。

根据上述的结构,在外侧壁28与中间壁30之间接收炉鼻12的下端部12a,因此浮在贮存于贮存部32的熔融金属的熔渣容易经由中间壁30的上端31而溢出。因而,能够更高效地排出炉鼻12内的熔渣。

图7~图10分别是一实施方式的熔渣除去装置的概要图。如以下说明的那样,在几个实施方式中,熔渣除去装置20也可以包括用于促进熔融金属以及熔渣从承接盘部22的排出的泵、吸引泵或非活性气体供给部。

例如在几个实施方式中,例如如图7~图9所示那样,熔渣除去装置20具备:螺杆型或压出桨型的泵50,其设置于经由排出口34从承接盘部22排出的熔融金属的排出流路;以及马达54,其驱动泵50。在图7~图9所示的实施方式中,泵50构成为将排出管36内的熔融金属以及熔渣朝向排出管36的出口37压出或吸出。

在上述的结构中,在经由排出口34从承接盘部22排出的熔融金属的排出路径设置有螺杆型或压出桨型的泵50,因此通过利用泵50压出排出路径的熔融金属以及熔渣,从而能够顺畅地排出熔渣。

在此,在图7所示的实施方式中,与图2A~图5B所示的实施方式同样地,中间壁30设置于炉鼻12的外侧,排出口34位于炉鼻12的外侧。图7所示的排出管36包括:第一部分36a,其从排出口34朝向下方沿着上下方向延伸;以及第二部分36b,其与该第一部分36a连接,并在镀敷浴内沿着水平方向延伸。排出管36的第二部分36b具有朝向侧方的出口37。

另外,在图8以及图9所示的实施方式中,与图6A~图6B所示的实施方式同样地,中间壁30设置于炉鼻12的内侧,排出口34位于炉鼻12的内侧。

图8所示的排出管36包括:第一部分36a,其从排出口34朝向下方沿着上下方向延伸;第二部分36b,其与该第一部分36a连接,并在镀敷浴内沿着水平方向延伸;以及第三部分36c,其与第二部分36b连接,并朝向上方沿着上下方向延伸。排出管36的第三部分36c具有朝向上方的出口37。

图9所示的排出管36包括:第一部分36a,其从排出口34朝向下方沿着上下方向延伸;第二部分36b,其与该第一部分36a连接,并在镀敷浴内沿着水平方向延伸;第三部分36c,其与第二部分36b连接,并朝向上方沿着上下方向延伸;以及第四部分36d,其与第三部分的上端部连接,并沿着水平方向延伸。排出管36的第四部分36d具有朝向侧方的出口37。

图7以及图8所示的泵50是螺杆型的泵。该泵50包括旋转轴51以及构成为与旋转轴51一起旋转的螺旋叶片52。旋转轴51与马达54的输出轴连接。

在图7所示的例示性的实施方式中,泵50的旋转轴51设置为通过排出口34。另外,螺旋叶片52设置于排出管36的第一部分36a。

在图7所示的例示性的实施方式中,在泵50中具有将旋转轴51支承为能够旋转的筒状壳体71。在筒状壳体71的侧面下侧适当设置有供熔渣、熔融金属流入的开口。具备供给非活性气体的非活性气体供给部68,以不使泵50将大气(空气)卷入并将其与熔渣、熔融金属一起送出。非活性气体供给部68经由供给配管69向筒状壳体内供给非活性气体。在供给配管69设置有开闭阀70,能够根据需要供给非活性气体或者停止供给非活性气体。

在图8所示的例示性的实施方式中,泵50的旋转轴51设置为通过排出管36的出口37的开口。另外,螺旋叶片52设置于排出管36的第三部分36c。

图9所示的泵50是桨型的泵。该泵50包括旋转轴51以及构成为与旋转轴51一起旋转的桨叶片56。旋转轴51与马达54的输出轴连接。

在图9所示的例示性的实施方式中,泵50的旋转轴51设置为贯通排出管36的第四部分36d的管壁。另外,桨叶片56设置于排出管36的第四部分36d。需要说明的是,在采用桨型的泵的情况下,也可以以使被桨叶片56赋予了离心力的流体从排出管36顺畅地排出的方式设定排出管36、出口37的朝向。

需要说明的是,在炉鼻12的外侧设置排出口34的实施方式中(例如图2A~图5B),可以如图7所示那样在承接盘部22中至少局部地设置泵50,或者也可以如图8~9所示那样在排出管36的出口部设置泵50。另外,在炉鼻12的内侧设置排出口34的实施方式中(例如图6),也可以如图8~图9所示那样在排出管36的出口部设置泵50。

如图7~图9所示那样,用于驱动泵50的马达54也可以设置于排出口34的上方。或者,也可以如图7所示那样,设置为马达54与排出口34在俯视下至少局部地重叠。

在上述的结构中,在排出口34的上方设置有用于驱动泵50的马达54,因此是紧凑的结构,并且能够顺畅地排出熔渣。

在几个实施方式中,熔渣除去装置20也可以具备构成为对经由排出口34从承接盘部22排出的熔融金属的排出流路(例如排出管36)内的熔融金属进行吸引的吸引泵(未图示)。吸引泵可以设置于镀敷槽6中,或者也可以设置于镀敷槽6之外。

根据上述的结构,在经由排出口34从承接盘部22排出的熔融金属的排出路径设置有吸引泵,因此通过利用吸引泵对排出路径的熔融金属以及熔渣进行吸引,从而能够顺畅地排出熔渣。另外,吸引泵由于放置场所的备选项较宽泛,因此具有由吸引泵排出的熔渣等的处理的自由度。例如,也能够将由吸引泵吸引的熔融液体照原样返回镀敷浴,或者也能够将由吸引泵吸引的熔融液体利用过滤器等除去熔渣后返回镀敷浴。

在几个实施方式中,例如如图10所示那样,熔渣除去装置20具备构成为向经由排出口34从承接盘部22排出的熔融金属的排出流路内供给非活性气体(例如氮气等)的非活性气体供给部58。

在图10所示的例示性的实施方式中,非活性气体供给部58包括与排出管36连接的非活性气体供给管59。来自非活性气体供给源(气体瓶等)的非活性气体经由非活性气体供给管59向排出管36的内部供给。

根据上述的结构,向经由排出口34从承接盘部22排出的熔融金属的排出路径(上述的排出管36)内供给非活性气体,因此能够利用气体促进排出路径内的熔融金属以及熔渣的流动。因而,能够顺畅地排出熔渣。

需要说明的是,非活性气体供给部58构成为向排出管36中的、排出管36的熔融金属的流动朝上的部分供给非活性气体。例如在图10所示的实施方式中,排出管36包括:第一部分36a,其从排出口34朝向下方沿着上下方向延伸;第二部分36b,其与该第一部分36a连接,并在镀敷浴内沿着水平方向延伸;以及第三部分36c,其与第二部分36b连接,并朝向上方沿着上下方向延伸。排出管36的第三部分36c具有朝向上方的出口37。非活性气体供给部58构成为向熔融金属的流动成为朝上的第三部分36c供给非活性气体。由此,能够更有效地促进排出路径(排出管36)内的熔融金属以及熔渣的流动。

(承接盘部的位置控制)

图11以及图12是一实施方式的镀敷设备100的概要图。图13是一实施方式的镀敷设备100的概要性的框图。

如图11~图13所示那样,在几个实施方式中,镀敷设备100包括用于使熔渣除去装置20的承接盘部22移动的第一和/或第二承接盘驱动部80、82(驱动部)(参照图12、图13)。另外,在几个实施方式中,镀敷设备100也可以具备:液位检测部90,其用于检测镀敷槽6内的熔融金属的液位;以及控制部92,其构成为基于由液位检测部90检测出的熔融金属的液位,控制第一或第二承接盘驱动部80、82(参照图11~图13)。另外,在几个实施方式中,镀敷设备100也可以包括用于使炉鼻12移动的第一和/或第二炉鼻驱动部60、62(参照图11、图13)。

第一承接盘驱动部80构成为能够使承接盘部22沿着炉鼻12的上下方向移动。第一承接盘驱动部80例如也可以包括电动千斤顶或液压千斤顶。

第二承接盘驱动部82构成为能够使承接盘部22沿着炉鼻12的前后方向移动。在此,炉鼻12的前后方向是指俯视时的带板在炉鼻12内的行进方向(参照图12)。第二承接盘驱动部82例如也可以包括电动缸或液压缸等。

在图12所示的例示性的实施方式中,第一承接盘驱动部80位于镀敷槽6的侧方的两个部位(图12的纸面跟前以及里侧),设置于具备在位于该部位的静止部之上滚动的滚子78的台板76之上,并且在第一承接盘驱动部80的上端部连接顶板72。第一承接盘驱动部80具有利用夹紧机构或活塞、工作缸等的在上下方向上伸缩的机构,能够通过该机构使顶板72升降、下降。熔渣除去装置20的承接盘部22在侧方经由沿上下方向延伸的支承部74而与顶板72连接。因此,通过第一承接盘驱动部80使顶板72在上下方向上移动,从而与此相应地承接盘部22在上下方向上移动。两个部位的第一承接盘驱动部80也可以相互同步。

第二承接盘驱动部82以沿着炉鼻12的前后方向延伸的方式设置于静止部之上,并且第二承接盘驱动部82的端部以不妨碍支承部74的升降的形态连接于支承部74。因此,通过第二承接盘驱动部82在炉鼻12的前后方向上伸缩,从而与此相应地承接盘部22在炉鼻12的前后方向上移动。第二承接盘驱动部82也可以分别连接于两个部位的第一承接盘驱动部80的支承部74而位于两个部位,并相互同步。或者,也可以连接于将两个部位的第一承接盘驱动部80连结的未图示的部件而将发挥驱动力的机构设为一个部位,并使两个部位的第一承接盘驱动部80同时移动。

镀敷槽内的熔融金属的液位(液面高度)有时伴随着时间的经过而变动。即使在这样的情况下,通过利用第一承接盘驱动部80根据熔融金属的液位的变动使承接盘部22在上下方向上移动,从而也能够使承接盘部22位于适合熔渣的排出的位置。

另外,炉鼻12通常相对于上下方向(铅垂方向)倾斜地设置。因此,存在由于炉鼻12的伸缩等或者例如上述的由第一承接盘驱动部80进行的承接盘部22的上下方向的移动,而炉鼻12与承接盘部22的前后方向上的相对位置关系变动的情况。即使在这样的情况下,通过利用第二承接盘驱动部82使承接盘部22在前后方向上移动,由此根据上述的位置关系的变动使承接盘部22在前后方向上移动,从而也能够使承接盘部22位于适合熔渣的排出的位置。

包括第一以及第二炉鼻驱动部60、62的炉鼻驱动部构成为使炉鼻12沿着炉鼻12的前后方向和/或沿着上下方向移动。需要说明的是,在图11所示的实施方式中,通过使用以下说明的第一以及第二炉鼻驱动部60、62这两方,能够使炉鼻12沿着炉鼻12的前后方向以及沿着上下方向移动。

第一炉鼻驱动部60构成为能够使炉鼻12沿着炉鼻12的长度方向移动。需要说明的是,炉鼻12包括能够在炉鼻12的长度方向上伸缩的伸缩部13,炉鼻12的沿着长度方向的移动被容许。第一炉鼻驱动部60也可以包括构成为能够沿着炉鼻12的长度方向伸缩的电动千斤顶或液压千斤顶。如图11所示那样,第一炉鼻驱动部60也可以支承于热处理炉2,并支承炉鼻12。

第二炉鼻驱动部62构成为能够使炉鼻12沿着倾斜的方向(图11中的Z方向)移动,以变更炉鼻12相对于铅垂方向的倾斜角度θ(参照图11)。第二炉鼻驱动部62例如也可以包括电动缸或液压缸等。

如图11所示那样,第二炉鼻驱动部62也可以支承于静止部(例如,从地板面向上方延伸的柱64)。另外,第二炉鼻驱动部62的端部与具备在炉鼻12的面上沿着炉鼻12的长度方向滚动的滚子的台板66连接。因此,通过第二炉鼻驱动部62在上述的Z方向上伸缩,从而与此相应地变更炉鼻12相对于铅垂方向的倾斜角度θ。

虽未特别图示,但在几个实施方式中,镀敷设备100也可以具备用于使承接盘部22沿着炉鼻12的宽度方向移动的第三承接盘驱动部。需要说明的是,炉鼻12的宽度方向与带板S的板宽度方向大致一致。

根据上述的结构,能够利用第三承接盘驱动部使承接盘部22在炉鼻12的宽度方向上移动。因而,容易使承接盘部22位于适合熔渣的排出的位置。

液位检测部90也可以包括能够对该液位检测部90的位置与镀敷槽6内的熔融金属的液面M的距离进行检测的激光或者雷达液位计。

控制部92也可以构成为基于由液位检测部90检测出的熔融金属的液位,控制第一承接盘驱动部80、第二承接盘驱动部82、第一炉鼻驱动部60以及第二炉鼻驱动部62中的至少一个,以使承接盘部22的内侧壁26的上端27与镀敷槽6内的熔融金属的液面M在上下方向上的距离成为规定范围内。

通过基于镀敷槽6内的熔融金属的液位的检测结果利用第一承接盘驱动部80、第二承接盘驱动部82、第一炉鼻驱动部60以及第二炉鼻驱动部62中的至少一个使承接盘部22和/或炉鼻12移动,由此即使在镀敷槽6内的熔融金属的液位(液面高度)变动的情况下,通过根据该液位的变动使承接盘部22适当地移动,从而也容易使承接盘部22位于适合熔渣的排出的位置。

例如,通过液位检测部90,设为镀敷槽6内的液位上升了Δy。另外,将此时的炉鼻12的倾斜角度设为θ(参照图11)。

在该情况下,需要使承接盘部22以及炉鼻12的上下方向的位置上升与液位的上升量相同的Δy。于是,通过使第一承接盘驱动部80伸长Δy,从而使承接盘部22上升Δy。另外,通过使第一炉鼻驱动部60缩短Δy/cosθ,从而使炉鼻12的高度方向位置上升Δy。

在该情况下,炉鼻12的下端的位置朝向纸面右侧移动Δy/tanθ。于是,通过使第二承接盘驱动部82缩短Δy/tanθ,从而使承接盘部22朝向纸面右侧移动Δy/tanθ。

这样,能够基于液位检测部90的检测结果,算出承接盘部22以及炉鼻12的上下方向以及前后方向上的移动量。因而,即使在镀敷槽6内的熔融金属的液位变动的情况下,也能够根据该液位的变动使承接盘部22适当地移动,能够使承接盘部22位于适合熔渣的排出的位置。

上述各实施方式所述的内容例如如以下那样掌握。

(1)本发明的至少一实施方式的熔渣除去装置20,其用于将具有浸渍于熔融金属镀敷浴的下端部12a的炉鼻12内的熔渣除去,其中,

所述熔渣除去装置具备承接盘部22以及中间壁30,

所述承接盘部22包括:内侧壁26,其以面向炉鼻的下端部中的所述炉鼻的内壁面14的方式遍及一周而设置;及外侧壁28,其以面向所述炉鼻的所述下端部中的所述炉鼻的外壁面16的方式遍及一周而设置,且具有位于比所述内侧壁的上端27高的位置的上端29,且所述承接盘部能够接收所述炉鼻的所述下端部,

所述中间壁30在所述内侧壁与所述外侧壁之间从所述承接盘部的底面24朝向上方延伸,且具有位于比所述内侧壁的所述上端低的位置的上端31,

所述内侧壁、所述中间壁以及所述底面的至少一部分划定用于贮存熔融金属的贮存部32,

所述熔渣除去装置具备排出口34,所述排出口34用于将经由所述中间壁的上端从所述贮存部溢出的熔融金属朝向比所述底面靠下方的位置排出。

在上述(1)的结构中,构成承接盘部的外侧壁、内侧壁以及中间壁依次上端的位置从高到低。因此,通过将该承接盘部以接收炉鼻的下端部的方式设置,从而镀敷槽内的浮有熔渣的熔融金属能够经由内侧壁的上端向贮存部流入,并且贮存于该贮存部的熔融金属以及熔渣能够经由中间壁的上端从贮存部溢出。另外,能够使这样溢出的熔融金属以及熔渣经由排出口朝向承接盘部的下方排出。因此,能够以将承接盘部配置于炉鼻的下方的简单结构将炉鼻内部的熔渣向炉鼻之外排出。另外,承接盘部与炉鼻为分体,因此例如仅通过将炉鼻抬起,就能够容易地确认炉鼻内部的熔渣的除去状况、或者进行承接盘部的清扫。因而,根据上述(1)的结构,能够以简单结构将炉鼻内的熔渣高效地排出。

(2)在几个实施方式中,在上述(1)的结构的基础上,

所述中间壁具有分别连接于所述外侧壁的两端。

根据上述(2)的结构,能够以将中间壁的两端连接于外侧壁的简单结构形成贮存部。

(3)在几个实施方式中,在上述(1)的结构的基础上,

所述中间壁在所述内侧壁与所述外侧壁之间遍及一周而形成。

根据上述(3)的结构,中间壁在所述内侧壁与所述外侧壁之间遍及一周而形成,因此形成于中间壁与内侧壁之间的贮存部也遍及一周而形成。因此,能够增大贮存部的容量,即使在炉鼻内存在大量的熔渣的情况下,也容易将熔渣向炉鼻之外排出。

(4)在几个实施方式中,在上述(1)至(3)中任一结构的基础上,

所述排出口设置于所述承接盘部的所述底面。

根据上述(4)的结构,能够以将排出口设置于承接盘部的底面的简单结构形成贮存部。

(5)在几个实施方式中,在上述(1)至(3)中任一结构的基础上,

所述中间壁包括具有管状形的管部40,

所述管部具有形成所述排出口的上端开口42。

根据上述(5)的结构,能够以设置有从承接盘部的底面向上方延伸的管部的简单结构形成贮存部以及排出口。

(6)在几个实施方式中,在上述(1)至(5)中任一结构的基础上,

所述熔渣除去装置构成为在所述内侧壁与所述中间壁之间接收所述炉鼻的所述下端部的至少一部分。

根据上述(6)的结构,在内侧壁与中间壁之间接收炉鼻的下端部,因此贮存部的一部分位于炉鼻的外侧。因而,即使不抬起炉鼻,也能够通过目视确认熔渣的排出状况。因此,能够更高效地排出炉鼻内的熔渣。

(7)在几个实施方式中,在上述(3)的结构的基础上,

所述熔渣除去装置构成为在所述外侧壁与所述中间壁之间接收所述炉鼻的所述下端部的至少一部分。

根据上述(7)的结构,在外侧壁与中间壁之间接收炉鼻的下端部,因此浮在贮存于贮存部的熔融金属的熔渣容易经由中间壁的上端而溢出。因而,能够更高效地排出炉鼻内的熔渣。

(8)在几个实施方式中,在上述(1)至(7)中任一结构的基础上,

所述熔渣除去装置具备:

螺杆型或压出桨型的泵50,其设置于经由所述排出口从所述承接盘部排出的所述熔融金属的排出流路;以及

马达54,其设置于比所述排出口靠上方的位置,且用于驱动所述泵。

根据上述(8)的结构,在经由排出口从承接盘部排出的熔融金属的排出路径设置有螺杆型或压出桨型的泵,因此通过利用泵将排出路径的熔融金属以及熔渣压出,从而能够顺畅地排出熔渣。另外,在比排出口靠上方的位置设置有用于驱动泵的马达,因此是紧凑的结构,并且能够顺畅地排出熔渣。

(9)在几个实施方式中,在上述(1)至(7)中任一结构的基础上,

所述熔渣除去装置具备吸引泵,所述吸引泵构成为对经由所述排出口从所述承接盘部排出的所述熔融金属的排出流路(例如上述的排出管36)内的所述熔融金属进行吸引。

根据上述(9)的结构,在经由排出口从承接盘部排出的熔融金属的排出路径设置有吸引泵,因此通过利用吸引泵吸引排出路径的熔融金属以及熔渣,从而能够顺畅地排出熔渣。

(10)在几个实施方式中,在上述(1)至(9)中任一结构的基础上,

所述熔渣除去装置具备非活性气体供给部58,所述非活性气体供给部58构成为向经由所述排出口从所述承接盘部排出的所述熔融金属的排出流路内供给非活性气体。

根据上述( 10)的结构,向经由排出口从承接盘部排出的熔融金属的排出路径内供给非活性气体,因此能够利用气体促进排出路径内的熔融金属以及熔渣的流动。因而,能够顺畅地排出熔渣。

( 11)本发明的至少一实施方式的镀敷设备具备:

镀敷槽6,其用于贮存熔融金属;

炉鼻12,其具有浸渍于所述镀敷槽内的所述熔融金属的下端部;以及

上述( 1)至(10)中任一项所述的熔渣除去装置20,其构成为将所述炉鼻内的熔渣除去。

在上述(11)的结构中,构成承接盘部的外侧壁、内侧壁以及中间壁依次上端的位置从高到低。因此,通过将该承接盘部以接收炉鼻的下端部的方式设置,从而镀敷槽内的浮有熔渣的熔融金属能够经由内侧壁的上端向贮存部流入,并且贮存于该贮存部的熔融金属以及熔渣能够经由中间壁的上端从贮存部溢出。另外,能够使这样溢出的熔融金属以及熔渣经由排出口朝向承接盘部的下方排出。因此,能够以将承接盘部配置于炉鼻的下方的简单结构将炉鼻内部的熔渣向炉鼻之外排出。另外,承接盘部与炉鼻为分体,因此例如仅通过将炉鼻抬起,就能够容易地确认炉鼻内部的熔渣的除去状况、或者进行承接盘部的清扫。因而,根据上述(11)的结构,能够以简单结构将炉鼻内的熔渣高效地排出。

(12)在几个实施方式中,在上述(11)的结构的基础上,

所述镀敷设备具备用于使所述承接盘部至少在上下方向上移动的驱动部(例如上述的第一承接盘驱动部80)。

根据上述(12)的结构,能够利用驱动部使承接盘部在上下方向上移动。因而,即使在镀敷槽内的熔融金属的液位(液面高度)变动的情况下,通过根据该液位的变动使承接盘部在上下方向上移动,从而能够使承接盘部位于适合熔渣的排出的位置。

(13)在几个实施方式中,在上述(11)或(12)的结构的基础上,

所述镀敷设备具备用于使所述承接盘部至少在所述炉鼻的前后方向上移动的驱动部(例如上述的第二承接盘驱动部82)。

根据上述(13)的结构,能够利用驱动部使承接盘部在前后方向(俯视时的带板在炉鼻内的行进方向)上移动。因而,即使在由于炉鼻的热伸缩等而炉鼻与承接盘部在前后方向上的相对位置关系变动了的情况下,通过根据该位置关系的变动使承接盘部在前后方向上移动,也能够使承接盘部位于适合熔渣的排出的位置。

(14)在几个实施方式中,在上述(11)至(13)中任一结构的基础上,

所述镀敷设备具备用于使所述承接盘部至少在所述炉鼻的宽度方向上移动的驱动部。

根据上述(14)的结构,能够利用驱动部使承接盘部在炉鼻的宽度方向上移动。因而,容易使承接盘部位于适合熔渣的排出的位置。

(15)在几个实施方式中,在上述(12)至(14)中任一结构的基础上,

所述镀敷设备具备:

液位检测部90,其用于检测所述镀敷槽内的所述熔融金属的液位;以及

控制部92,其构成为基于由所述液位检测部检测出的所述液位,控制所述驱动部,以使所述内侧壁的上端与所述镀敷槽内的熔融金属的液面在上下方向上的距离成为规定范围内。

根据上述(15)的结构,基于镀敷槽内的熔融金属的液位的检测结果利用驱动部使承接盘部移动,因此即使在镀敷槽内的熔融金属的液位(液面高度)变动的情况下,通过根据该液位的变动使承接盘部适当地移动,从而也容易使承接盘部位于适合熔渣的排出的位置。

以上,对本发明的实施方式进行了说明,但本发明并不限定于上述的实施方式,还包括对上述的实施方式施加变形而得到的方式、将这些方式适当组合而得到的方式。

在本说明书中,“在某方向上”、“沿着某方向”、“平行”、“正交”、“中心”、“同心”或者“同轴”等表示相对或者绝对的配置的表现不仅表示严格上那样的配置,还表示具有公差或者能够得到相同的功能的程度的角度、距离而相对地位移了的状态。

例如,“相同”、“相等”以及“均质”等表示事物相等的状态的表现不仅表示严格上相等的状态,还表示存在公差或者能够得到相同的功能的程度的差的状态。

另外,在本说明书中,四边形形状、圆筒形状等表示形状的表现不仅表示几何学上严格意义下的四边形形状、圆筒形状等形状,还表示在能够得到相同的效果的范围内包括凹凸部、倒角部等的形状。

另外,在本说明书中,“具备”、“包括”或“具有”一个构成要素这样的表现不是将其他构成要素的存在排除在外的排他性的表现。