一种合金钢材料数控加工方法

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及一种机械零件加工技术领域,尤其涉及一种合金钢材料零件的数控加工方法。

背景技术

航空产品中为了提高飞机的强度,设计通常会使用强度高,耐热性与耐蚀性好的高强度合金钢做为关键受力件,这类材料的零件通常具有加工难度大,加工周期长,刀具种类多等特点。合金钢材料零件的高效加工技术,是提高此类零件生产交付进度的关键,也直接体现了企业数字化制造能力及核心竞争力。

发明内容

本发明的目的是提供一种具有高效加工效率的合金钢材料数控加工方法,尤其适合粗加工大量去除工件余量。

为了实现上述目的,本发明采用如下技术方案:一种合金钢材料数控加工方法,用于粗加工大量去除工件余量,其加工参数为:转速1800~2200转/每分钟,进给速度1800~3000毫米/分钟,切深0.8~1.2毫米;

其中,转速计算公式: n=1000*Vc/(Dc*π)

刀具中心进给速度:F=Zn*Fz * n

n:主轴转速;Vc:线速度;Dc:刀具直径;兀:圆周率;

F:进给速度;Zn:刀具齿数;Fz:每齿进给量;n:主轴转速。

优选的,加工刀具采用可转位刀具,其直径为25~32毫米,齿数2或3。

优选的,刀具的套筒采用强力刀套、侧固直柄刀套、弹簧夹头刀套或液压刀套。

优选的,下刀采用小角度的坡铣或螺旋插补,其角度为3~7度。

优选的,下刀速度为正常切削50%。

优选的,刀路轨迹在转角增加圆弧,设30%~50%转角减速。

优选的,采用顺铣。

与现有技术相比,本发明具有如下优点:

1、由于采用了高切削速度和高转速,使得加工速度大副提高;

2、由于采用较小切深,对机床主轴冲击震动小,加工过程稳定,机床寿命大大提高;

3、提高了合金钢材料零件生产周期,且具有较好的经济性。

附图说明

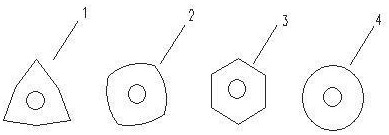

图1是本申请实施例中所使用的刀片结构示意图;

1、三角弧形;2、四方弧形;3、多边形;4、圆形。

实施方式

下面对本发明做进一步详述:一种合金钢材料数控加工方法,尤其适合粗加工,其加工参数如下:

(1)用于数控加工中心(铣床),刀具套筒通常采用强力刀套、侧固直柄刀套、弹簧夹头刀套、液压刀套等,刀具选取直径25~32毫米可转位刀具(齿数2或3);

采用较高主轴转速(转速S采用1800~2200转/分钟);

采用较高切削速度(进给速度F采用1800~3000毫米/分钟);

采用较低切削深度(切深Ap采用0.8~1.2毫米);

(2)由于可转位刀具不过中心(即刀具中心无切削刃),下刀需采用小角度(3~7度左右)的坡铣或螺旋插补(螺旋直径应与刀具配备),下刀速度为正常切削50%;

(3)刀路轨迹在转角增加圆弧,可设30%~50%转角减速,为减少刀冲击;

(4)为了保证加工过程刀具足够的耐磨性,刀片需采用适合粗加工钢件的刀片,如图1所示,刀片形状可以采用三角弧形1、四方弧形2、多边形3、圆形4等,刀具需定制内冷铣刀要求(内冷铣刀可以充分散热);

(5)均采用顺铣,避免出现逆铣,这样,有较好表面光洁度,同时减少主轴功率,减少对刀齿冲击载荷。

例如:传统加工钢件的参数为:转速:S=800、切速度:F=380、切深:Ap=2mm;采用本申请的加工参数:转速S=1800、切速度速度F=2000、切深Ap=0.8;在不更换刀具的情况下,其加工效率能够提高一倍以上。如果更换刀具,即采用图1所示的任一刀片形式,其工作效率则可以提高4-7倍。