配置有气膜孔的冷却结构及涡轮叶片

文献发布时间:2023-06-23 06:30:03

技术领域

本公开的至少一种实施例涉及燃气轮机技术领域,更具体地,涉及一种配置有气膜孔的冷却结构及涡轮叶片。

背景技术

提高涡轮进口温度是提高航空发动机效率的最直接方法,目前,民用大涵道比航空发动机涡轮的进口温度已超过2000K(开尔文),该温度远高于叶片所用材料可承受的最高温度,为此,现有涡轮叶片多利用气膜冷却技术以维持叶片在高温状态下的正常工作。

现有的气膜冷却技术中,常用的离散式的气膜孔多被构造成圆柱形,该结构的气密孔具有结构简单、叶片强度高及热应力小等优点,但也存在冷却效果低、气膜覆盖面积小等不足。基于上述不足,如何对于气膜孔的形状进行设计,以增加气膜覆盖面积并降低气膜冷却损失,成为亟待解决的问题。

发明内容

为解决现有技术中的所述以及其他方面的至少一种技术问题,本公开提供一种配置有气膜孔的冷却结构及涡轮叶片。通过在气膜孔的出气端设置的扩张段,可避免通过气膜孔的射流过于集中,扩张段的表面设置的凸出部可对射流进行扰动,从而削弱形成于流场内的肾形涡的强度,以提升气膜的附壁能力,提高叶片冷却效果。

本公开的实施例一方面提供一种配置有气膜孔的冷却结构,包括基体,上述基体内设置有多个沿上述基体的厚度方向倾斜延伸的气膜孔,上述气膜孔的进气端形成于上述基体的内表面上,上述气膜孔的出气端形成于上述基体的外表面上;上述气膜孔的出气端设置有扩张段,上述扩张段被构造成向远离上述进气端的方向扩张,上述扩张段的表面均匀设置有多个凸出部,以对通过上述气膜孔的气流进行扰动,削弱流场中形成于上述气膜孔的出气端附近的肾形涡的强度。

在一种示意性的实施例中,沿上述基体的厚度方向的截面中,上述扩张段的表面的延伸方向与上述气膜孔的轴线形成夹角,以使上述扩张段的沿上述基体的厚度方向的斜率小于气膜孔。

在一种示意性的实施例中,多个上述凸出部沿上述扩张段的长度方向和/或宽度方向均匀排布,以形成凸出部阵列。

在一种示意性的实施例中,多个上述凸出部沿上述扩张段的宽度方向顺次排布形成排阵列,多个排阵列沿上述扩张段的长度方向错位设置形成行阵列,以使排阵列中的凸出部位于相邻的排阵列中的两个凸出部之间,以引导通过气膜孔的气体形成沿气流展向延伸的波浪形流动气流,以抑制肾形涡的进一步发展。

在一种示意性的实施例中,上述凸出部的迎风侧的表面圆滑设置。

在一种示意性的实施例中,上述凸出部的迎风侧被构造成沿通过气膜孔的气体的气流展向延伸弧形结构。

在一种示意性的实施例中,至少一部分上述凸出部的高度被构造成大致相同。

在一种示意性的实施例中,多个上述气膜孔沿气流流向和/或气流展向间隔排布,以形成气膜孔阵列。

本公开的实施例另一方面提供一种涡轮叶片,包括由基体形成的叶片,上述叶片内设置有容纳冷却气通过的气体流道,上述基体上设置有多个气膜孔,上述气膜孔的进气端与上述气体流道连通,以容纳上述冷却气经上述气膜孔流出,使上述叶片的外表面的至少一部分区域形成气膜。

在一种示意性的实施例中,多个上述气膜孔沿主流的气流展向均匀间隔设置,以形成排阵列形式的气膜孔阵列。

根据本公开提供的配置有气膜孔的冷却结构及涡轮叶片,通过在气膜孔的出气端设置的扩张段,可避免通过气膜孔的射流过于集中,扩张段的表面设置的凸出部可对射流进行扰动,从而削弱形成于流场内的肾形涡的强度并抑制肾形涡的进一步发展,以增强气膜的附壁能力,提高对叶片的冷却效果。并且,扩张段的表面设置的凸出部,还可进一步减少射流流动流阻,降低气动损失。

附图说明

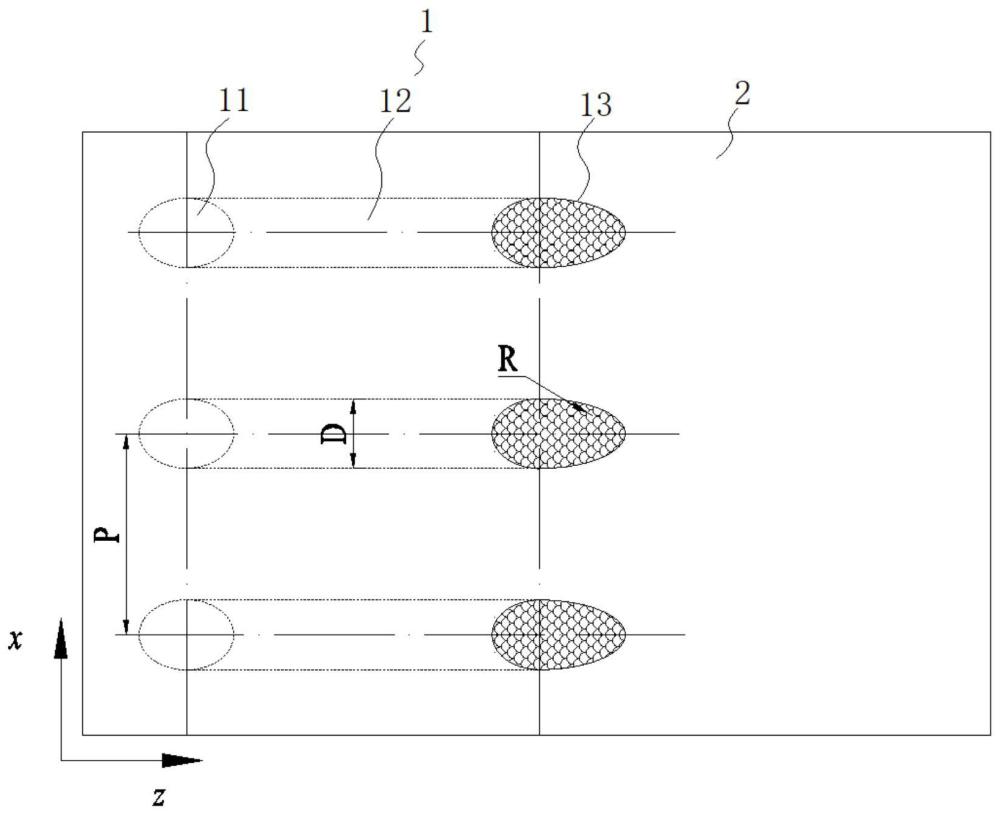

图1是根据本公开的一种示意性的实施例的配置有气膜孔的冷却结构的俯视图;

图2是图1所示的示意性实施例的配置有气膜孔的冷却结构沿基体的厚度方向截面图;

图3是图1所示的扩张段的俯视视角的局部放大图,其中示出了凸出部;

图4是图2所示的扩张段的测试视角的局部放大图,其中示出了凸出部;

图5是应用图1所示的示意性的实施例的配置有气膜孔的冷却结构所形成肾形涡的示意图;以及

图6是现有技术中的应用圆柱形的气膜孔的冷却结构在流场中形成的肾形涡的示意图。

所述附图中,附图标记含义具体如下:

1、气膜孔;

11、进气端;

12、过渡段;

13、出气端;

131、凸出部;

2、基体;

3、主流;

4、射流;

5、肾形涡;以及

6、波浪形流动气流。

具体实施方式

为使本公开的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本公开作进一步的详细说明。

在此使用的术语仅仅是为了描述具体实施例,而并非意在限制本公开。在此使用的术语“包括”、“包含”等表明了所述特征、步骤、操作和/或部件的存在,但是并不排除存在或添加一个或多个其他特征、步骤、操作或部件。

在此使用的所有术语包括技术和科学术语具有本领域技术人员通常所理解的含义,除非另外定义。应注意,这里使用的术语应解释为具有与本说明书的上下文相一致的含义,而不应以理想化或过于刻板的方式来解释。

在使用类似于“A、B和C等中至少一个”这样的表述的情况下,一般来说应该按照本领域技术人员通常理解该表述的含义来予以解释例如,“具有A、B和C中至少一个的系统”应包括但不限于单独具有A、单独具有B、单独具有C、具有A和B、具有A和C、具有B和C、和/或具有A、B、C的系统等。在使用类似于“A、B或C等中至少一个”这样的表述的情况下,一般来说应该按照本领域技术人员通常理解该表述的含义来予以解释例如,“具有A、B或C中至少一个的系统”应包括但不限于单独具有A、单独具有B、单独具有C、具有A和B、具有A和C、具有B和C、和/或具有A、B、C的系统等。

在气膜冷却技术中,气膜冷却效率不仅受吹风比、密度比、主流雷诺数等流动参数的影响,还与气膜孔的几何形状及相关参数关系密切。现有的圆柱形的气膜孔存在使射流过于集中的不足,会导致在气膜孔的出气端附近形成较强的肾形涡,以使得主流从肾形涡的两侧被卷吸至射流底下,从而导致气膜的附壁能力降低,进而降低气膜孔的冷却效果。

为此,现有技术中常通过设置较为复杂的异形的气膜孔,以对射流进行扰动,这样虽然会提升气膜孔的附壁能力,但往往伴随着流阻的升高,从而导致较大的气动损失。

基于现有技术的上述不足,如何设计气膜孔,以使其在不提升流阻的前提下,可较为有效的提升气膜的附壁能力,成为亟待解决的技术问题。

有鉴于此,本公开的实施例基于同样的发明构思提供了一种配置有气膜孔的冷却结构及涡轮叶片。

图1是根据本公开的一种示意性的实施例的配置有气膜孔的冷却结构的俯视图。图2是图1所示的示意性实施例的配置有气膜孔的冷却结构沿基体的厚度方向截面图。

图1是根据本公开的一种示意性的实施例的配置有气膜孔的冷却结构的俯视图。图2是图1所示的示意性实施例的配置有气膜孔的冷却结构沿基体的厚度方向截面图。

根据本公开提供的冷却结构,如图1和图2所示,包括的基体2。基体2内设置有多个沿基体2的厚度方向倾斜延伸的气膜孔1,气膜孔1的进气端11形成于基体2的内表面上,气膜孔1的出气端13形成于基体2的外表面上。气膜孔1的出气端13设置有扩张段,扩张段被构造成向远离进气端11的方向扩张,扩张段的表面均匀设置有多个凸出部131,以对通过气膜孔1的气流进行扰动,削弱流场中形成于气膜孔1的出气端13附近的肾形涡5的强度。

在一种示意性的实施例中,如图2所示,气膜孔1沿基体2的厚度方向(如图2所示的y向)倾斜设置。详细地,气膜孔1的轴线与基体2的夹角(θ,即过渡段的轴线与基体的内表面的延伸方向所形成的夹角)的角度包括但不限于被构造成20°至60°。

在一种示意性的实施例中,如图2所示,气膜孔1包括进气端11、出气端13及形成于进气端11及出气端13之间的过渡段。详细地,进气端11形成沿基体2的内表面(如图2所示的下表面)延伸的类椭圆形孔,出气端13形成沿基体的外表面(如图2所示的上表面)延伸的类椭圆形孔。进一步的,过渡段12被构造成圆柱形孔。更进一步的,如图1所示,过渡段12的孔径(D)被构造成2至10毫米。

这样的实施方式中,通过在气膜孔的出气端设置的扩张段,使气膜孔形由进气端向出气端形成扩张结构,这样可对通过气膜孔的射流向远离进气端一侧引导,以避免通过气膜孔的射流过于集中,从而限制流场内形成于出气端附近的肾形涡的强度并抑制肾形涡的进一步发展。扩张段的表面设置的凸出部可对射流进行扰动,可进一步削弱形成于流场内的肾形涡的强度,以增加气膜的附壁能力,从而提高叶片的冷却效果。并且,扩张段的表面设置的凸出部,还可进一步减少射流流动流阻,降低气动损失。

根据本公开的实施例,如图2所示,沿基体2的厚度方向的截面中,扩张段的表面的延伸方向与气膜孔1的轴线形成夹角,以使扩张段的沿基体2的厚度方向的斜率小于气膜孔1。

在一种示意性的实施例中,如图2所示,扩张段的表面的延伸方向与气膜孔1的轴线形成夹角(如图2所示的α)包括但不限于被构造成12°至40°。

在一种示意性的实施例中,如图2所示,扩张段被构造成类椭圆形结构。详细地,沿基体2的厚度方向的截面中,扩张段的起点(即扩张段与过渡段的连接位置,如图2所示的左端点)设置于出气端13的出气口靠近进气端一侧的正投影位置的下方。进一步的,扩张段以该起点向两侧圆滑过渡并沿气膜孔1的中线轴对称。更进一步的,扩张段沿气流流向(如图2所示的z方向)的长度(g)包括但不限于被构造成1.5D至3D(D表征为过渡段的孔径)。

这样的实施方式中,如图2所示,扩张段与基体2的内表面的延伸方向所形成的夹角(α)小于过渡段的轴线与基体的内表面的延伸方向所形成的夹角(θ),这样使得扩张段与基体所形成的夹角更为平缓,可减少射流与气膜孔1的出口端13的内缘的碰撞,从而降低了射流的流阻。

根据本公开的实施例,如图1所示,多个气膜孔1沿气流流向和/或气流展向间隔排布,以形成气膜孔阵列。

在一种示意性的实施例中,如图1所示,多个气膜孔1沿气流展向(如图1所示的x方向)均匀间隔设置。详细地,相邻的两排气膜孔1之间的间距(P)被构造成包括但不限于2.5D至5D(D表征为过渡段的孔径)。应当理解,本公开的实施例不限于此。

例如,相邻的两排气膜孔1可沿气流流向(如图1所示的z方向)错位设置。(图中未示出)

再如,相邻的两列气膜孔1可沿气流流向(如图1所示的z方向)均匀间隔设置。(图中未示出)

还如,以其他行/列形式布置的气膜孔阵列,具体的气膜孔阵列的布置形式应满足叶片的冷却要求为宜。

图3是图1所示的扩张段的俯视视角的局部放大图,其中示出了凸出部。

根据本公开的实施例,如图3所示,多个凸出部131沿扩张段的长度方向(如图3所示的左、右方向)和/或宽度方向(如图3所示的上、下方向)均匀排布,以形成凸出部阵列。

根据本公开的实施例,如图3所示,多个凸出部131沿扩张段的宽度方向(如图3所示的上、下方向)顺次排布形成排阵列,多个排阵列沿扩张段的长度方向(如图3所示的左、右方向)错位设置形成行阵列,以使排阵列中的凸出部131位于相邻的排阵列中的两个凸出部131之间,以引导通过气膜孔1的气体形成沿气流展向延伸的波浪形流动气流,以抑制肾形涡的进一步发展。

在一种示意性的实施例中,如图3所示,多个排阵列沿扩张段的宽度方向(如图3所示的上、下方向)错位设置,以使一个排阵列中的凸出部位于上一个排阵列的两个凸出部之间,并且,与该排阵列相邻的上一个排阵列及下一个排阵列中的凸出部沿扩张段的长度方向(如图3所示的左、右方向)相对齐。

这样的实施方式中,多个布置于扩张段的表面的凸出部形成的凸出部阵列,适用于对通过气膜孔的射流4进行引导,以使射流4及主流3在流场中的出气端13附近形成波浪流动气流,并使波浪形流动气流响应于凸出部阵列中的多个凸出部形成的阻挡部分及间隙部分形成适合高度的波峰及波谷,以控制波浪形流动气流的强度。应当理解,本公开的实施例不限于此。

例如,排阵列及行阵列中的多个凸出部相对位置,可依据所需形成的波浪形流动气流进行调整,以满足抑制肾形涡的进一步发展为宜。

图4是图2所示的扩张段的测试视角的局部放大图,其中示出了凸出部。

根据本公开的实施例,如图3和图4所示,凸出部131的迎风侧(如图3所示的左侧)的表面圆滑设置。

根据本公开的实施例,如图3和图4所示,凸出部131的迎风侧(如图3所示的左侧)被构造成沿通过气膜孔1的气体的气流展向延伸弧形结构。

根据本公开的实施例,如图3和图4所示,至少一部分凸出部的高度被构造成大致相同。

在一种示意性的实施例中,凸出部131包括但不限于被构造成半球形、半椭球形、沿基体厚度方向的截面形成弧形或适用于对射流进行引导的其他结构中的至少一种。详细地,凸出部131的迎风侧的弧形结构的半径(如图1所示的R)包括但不限于被构造成0.06D至0.1D(D表征为过渡段的孔径)。进一步的,凸出部131的高度(表征为扩张段的表面至凸出部131的顶点之间的间距,即如图1所示的h)包括但不限于被构造成0.03D至0.06D(D表征为过渡段的孔径)。

这样的实施方式中,通过设置凸出部的迎风侧的半径及凸出部的高度,适用于引导通过气膜孔的射流的流向,并调节射流的流速,以使所形成的形流动气流的波峰及波谷响应于凸出部的形状和/或尺寸。

根据本公开提供的具有冷却结构的涡轮叶片,如图1所示,包括基体2形成的叶片,叶片内设置有容纳冷却气(包括但不限于低于涡轮工作温度的气体)通过的气体流道,基体2上设置有多个气膜孔1,气膜孔1的进气端11与气体流道连通,以容纳冷却气经气膜孔1流出,使叶片的外表面的至少一部分区域形成气膜。

在一种示意性的实施例中,基体2包括但不限于采用板状结构一体形成的叶片。详细地,基体2依据叶片的设计要求,一体形成叶片的前缘、叶背、叶盆及尾缘中的至少一部分结构。

根据本公开的实施例,如图1所示,多个气膜孔1沿主流3的气流展向(如图1所示的x方向,其中x方向可表征叶片的叶高方向)均匀间隔设置,以形成排阵列形式的气膜孔阵列。

图5是应用图1所示的示意性的实施例的配置有气膜孔的冷却结构所形成肾形涡的示意图。图6是现有技术中的应用圆柱形的气膜孔的冷却结构在流场中形成的肾形涡的示意图。

在一种示意性的实施例中,基于上述实施例的冷却结构气膜孔结构及参数,及以上述实施例的冷却结构气膜孔的过渡段的直径D为直径的圆柱形的气膜孔进行对比试验。

详细地,参照图5所示,在如上述实施例所公开的气膜孔的出口端形成了纵向长度(即图5所示的y方向)为m2,横向长度即图5所示的x方向)为n2的肾形涡5,以及高度(即波浪形流动气流的波长)为m3,宽度(即波浪形流动气流的周期)为n3的波浪形流动气流6。

进一步的,参照图4所示,在如上述圆柱形的气膜孔的出口端形成了纵向长度(即图4所示的y方向)为m1,横向长度(即图4所示的x方向)为n1的肾形涡。

基于上述对比试验,m2及m3均小于m1,并且n2及n3均小于n1,因此,基于上述对比试验,可知,通过上述冷却结构及具有上述冷却结构的涡轮叶片相较于设置有圆柱形的气膜孔的冷却结构及涡轮叶片可明显抑制肾形涡的强度,从而提升气膜的附壁能力,以使冷却结构具有较好的冷却效果。

进一步的,基于典型工况分析得出,具有上述冷却结构的涡轮叶片相较于设置有圆柱形的气膜孔的冷却结构及涡轮叶片的冷却效率提升了16%,流阻平均降低了4.5%,因此,达到了既降低了流阻又提高了冷却效率的技术效果。

还需要说明的是,实施例中提到的方向用语,例如“上”、“下”、“前”、“后”、“左”、“右”等,仅是参考附图的方向,并非用来限制本公开的保护范围。贯穿附图,相同的元素由相同或相近的附图标记来表示。在可能导致对本公开的理解造成混淆时,将省略常规结构或构造。

以上对本公开的实施例进行了描述。但是,这些实施例仅仅是为了说明的目的,而并非为了限制本公开的范围。尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。本公开的范围由所附权利要求及其等同物限定。不脱离本公开的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本公开的范围之内。