鞋

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及鞋,更详细而言,涉及具备中底和外底的鞋。

背景技术

以往,鞋底不仅要求缓冲性和轻量性优异,而且要求强度、抓地性(grip)和耐磨损性优异。

一个部件难以全部满足这些特性,因此,以往的鞋底由中底、外底之类的多个部件构成。

上述中底为了对鞋发挥轻量性、缓冲性,以往由聚合物泡沫等形成。

上述外底构成鞋在穿着者步行时与地面接触的接地部,需要强度、抓地性和耐磨损性优异,因此,由非发泡的橡胶片材等构成。

以往,在制作鞋时,通常采用以下方法,即,在分别制作中底和外底后,利用粘接剂使它们贴合。

在此,以下专利文献1记载有与以往的通常制造方法不同的鞋的制造方法,并记载有以下方法,即,使用相同的树脂(乙烯-乙酸乙烯酯共聚物(EVA))制作中底和外底,而且,利用一个成型模同时制作它们。

而且,专利文献1中记载:通过在成型时使它们热熔接,可实现鞋的生产效率提高。

现有技术文献

专利文献

专利文献1:日本国特开2007-275275号公报

发明内容

发明所要解决的问题

在上述专利文献所示的制法中,使用以下成型模,其中,用于形成外底的成型空间和用于形成中底的成型空间连接而构成一个空间。

而且,在专利文献所示的制法中,在用于形成外底的成型空间和用于形成中底的成型空间分别充填EVA并实施热压。

此时,外底用EVA为了形成充分反映成型模的形状的外底,要求在热压时的加热温度下显示高的流动性。

但是,如果该EVA的流动性过度高,则外底用EVA从用于形成外底的成型空间流出,可能得不到高品质的产品。

目前为止,上述那样的问题尚未引起注意,未建立用于解决上述问题的方法。

因此,本发明以解决上述问题为目的,其目的在于,提供一种鞋,其中,容易得到可高效制造并且高品质的产品。

用于解决问题的技术方案

本发明提供一种鞋,其具备由聚合物泡沫构成的中底和由热塑性弹性体构成的外底,

该外底和上述中底进行热熔接,

上述热塑性弹性体的140℃下的复数粘度(η

10kPa·s≤η

η

附图说明

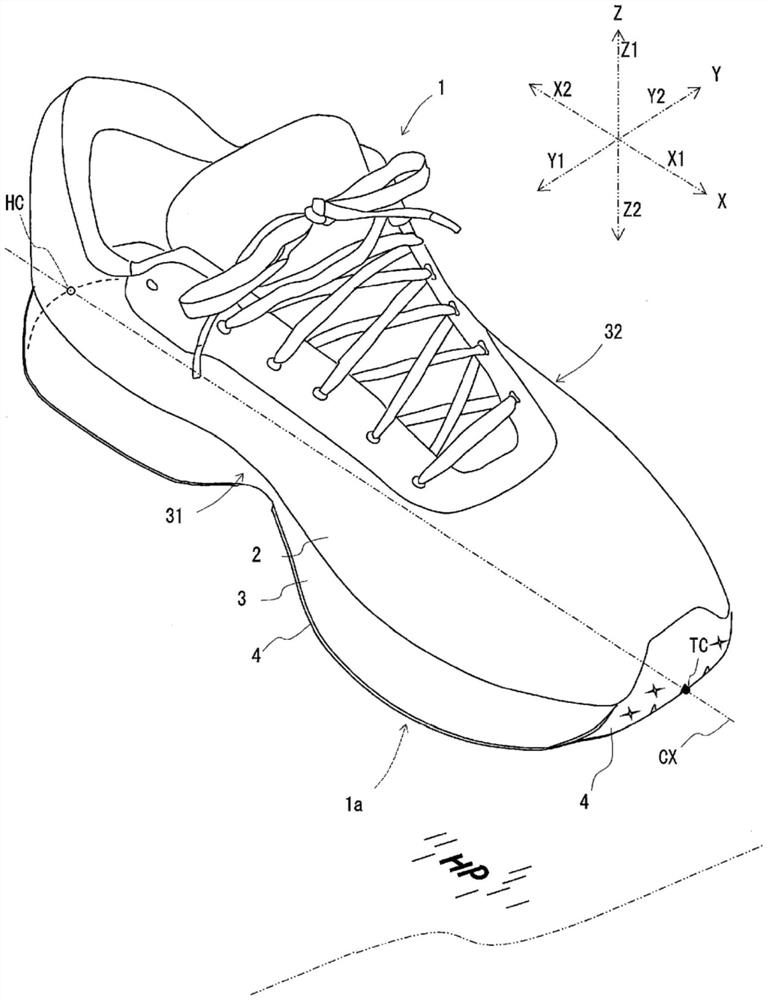

图1是表示一个方式的鞋的示意立体图。

图2是表示鞋底面的情形的示意俯视图。

图3是图2的III-III线向视截面图(第一接地部的截面)。

图4是图2的IV-IV线向视截面图(第二接地部的截面)。

图5A是成型模的示意主视图。

图5B是成型模的示意俯视图。

图5C是成型模的示意侧视图。

图6是表示使用成型模的热成型的情形的示意图。

图7是示意性地表示热塑性弹性体具有微相分离结构的状态的图。

图8是表示实施例中的评价结果的图(表示构成外底的热塑性弹性体的复数粘度和模具中的充填性的关系的图表)。

图9是表示实施例中的评价结果的图(表示构成外底的热塑性弹性体的复数粘度和成型时的流量的关系的图表)。

具体实施方式

对于本发明的鞋底用部件,以下一边例示其实施方式一边进行说明。

图1是表示本实施方式的鞋1的示意立体图,是表示在穿着者步行时,鞋接地的情形。

另外,图2是表示该鞋1的下表面(以下也称为“鞋底面1a”)的情形的图。

如图所示,本实施方式的鞋1具有鞋面2和鞋底用部件3、4。

该鞋1具有作为鞋底用部件的中底3和外底4。

此外,以下对图1所示的鞋1等进行说明时,有时将沿着连结脚后跟的中心HC和脚尖的中心TC的鞋中心轴CX的方向称为长度方向X。

另外,有时将在沿着鞋中心轴CX的方向上,从脚后跟朝向脚尖的方向X1称为前方等,将从脚尖朝向脚后跟的方向X2称为后方等。

另外,有时将在与鞋中心轴CX正交的方向上,与水平面HP平行的方向称为宽度方向Y。

有时将该宽度方向Y上,朝向脚的大脚趾侧的方向Y1称为内脚方向等,将朝向小脚趾侧的方向Y2称为外脚方向等。

此外,有时将与水平面HP正交的垂直方向Z称为厚度方向或高度方向。

另外,以下有时将该垂直方向Z中朝向上方的方向Z1称为上方向,将朝向下方的方向Z2称为下方向。

如图1所示,本实施方式的鞋1在最下方具备外底4。

本实施方式的外底4为片状,配置在鞋1的最下部,使得厚度方向成为垂直方向Z。

上述鞋1在从上侧覆盖穿着者的脚的鞋面2和上述外底4之间具备中底3。

本实施方式的中底3具有扁平形状,以其厚度方向成为鞋的高度方向Z的方式配置。

该中底3的下表面与上述外底4的上表面相接,上述中底3的上表面与鞋面2从下侧相接。

本实施方式的鞋1的下表面在与穿着者的脚心对应的部位成为向上方稍微凹入的状态。

在该部位设置有在穿着者步行时不与地面接触的非接地部11。

本实施方式的鞋1在上述非接地部11的前后具备穿着者步行时与地面接触的接地部12、13。

在与上述非接地部11相比更靠近脚后跟侧的接地部12(以下,也称为“脚后跟侧接地部12”)和与上述非接地部11相比更靠近脚尖侧的接地部13(以下,也称为“脚尖侧接地部13”)的各个部位中,外底4从下侧仅覆盖中底3的一部分。

即,如图3、图4所示,上述中底3具备由外底4从下侧覆盖的包覆区域31和未由外底4覆盖而成为露出状态的露出区域32。

换而言之,在上述鞋底面1a上,在前掌部和脚后跟部中的至少一者,具备上述外底露出的第一区域121、131和上述中底露出的第二区域122、132。

如后述所示,本实施方式的中底3由聚合物泡沫形成,容易仅使表层部的特定区域高密度化。

因此,本实施方式的中底3,即使其一部分与外底4一起构成接地部,也可发挥优异的耐磨损性。

此外,优选使成为上述接地部的上述第一区域121、131、上述第二区域122、132发挥优异的抓地性、缓冲性。

因此,在相当于上述第二区域122、132的上述脚后跟侧接地部12和上述脚尖侧接地部13中的中底3的露出区域32中,在上述中底3的下表面侧形成有凹凸面。

中底3在上述露出区域32具备向下方突出的凸部和向上方凹入的凹部。

设置于中底3的凹凸面可以是在平坦面仅分散有多个突起的面,或者,也可以是在平坦面仅设置有多个凸条的面。

另外,设置于中底3的凹凸面可以是仅使平坦面的多个部位凹入的面,或者,在平坦面仅设置有多个槽的面。

凸部的形状、凹部中的凹入形状,没有特别限定,例如可设为圆锥、棱锥、圆锥台、棱锥台、无定形等。

对于凸部、凹部为上述凸条、上述槽的情况,其形状也没有特别限定,上述凸条、上述槽,例如可设为直线状、曲线状、弯折状、螺旋状等。

另外,上述凸条、上述槽的截面形状也没有特别限定。

在上述脚后跟侧接地部12和上述脚尖侧接地部13中,上述外底4也在下表面侧形成有凹凸,并具备向下方突出的凸部和向上方凹入的凹部。

即,上述脚后跟侧接地部12和上述脚尖侧接地部13分别具备凹凸面,从而发挥优异的抓地性,上述第一区域121、131和上述第二区域122、132各自具备凹凸面。

中底3和外底4优选在上述脚后跟侧接地部12、上述脚尖侧接地部13形成具有1mm以上的高度(朝向下方的长度)的凸部。

该凸部的高度更优选为1.5mm以上,特别优选为2mm以上。

此外,上述凸部的高度通常为10mm以下。

上述高度(H)相对于上述凸部的宽度(基端部的宽度:W)的比率(H/W)即纵横比优选为0.3以上,更优选为0.5以上,进一步优选为1.0以上,特别优选为2.0以上。

此外,上述凸部的纵横比通常为10以下。

中底3的凸部也可以不成为前端部的位置与外底4的凸部的前端部对齐的状态。

中底3的凸部的至少一部分也可以形成为:前端部位于比外底4的凸部更靠近上方,使得鞋1在无载荷的状态下不与地面接触,在施加穿着者的体重时与地面接触的状态。

中底3的下表面3a在上述露出区域32具有凹凸面,另一方面,在上述包覆区域31成为平坦面。

虽然上述外底4的下表面4a具有凹凸面,但在上表面4b可以不形成凹凸。

即,在上述外底4的上表面4b和上述中底3的下表面3a以在上下方向相对的状态相接的接触区域SX中,各个面成为平坦的状态。

本实施方式的上述外底4和上述中底3在该接触区域SX中热熔接。

本实施方式的上述中底3由聚合物泡沫构成。

本实施方式的上述外底4由热塑性弹性体构成。

本实施方式的上述中底3和上述外底,如后段记载所示,使用一个成型模同时成型。

上述中底3和上述外底在上述成型时,在上述接触区域SX热熔接而一体化。

在此,对将上述中底3和上述外底4同时成型的方法进行说明。

在将上述中底3和上述外底4同时成型时,例如实施:准备工序,其中,制作用于形成中底3的预备成型体(以下,也称为“第一预备成型体”)和用于形成上述外底4的预备成型体(以下,也称为“第二预备成型体”);热成型工序,其中,将上述第一预备成型体和上述第二预备成型体在加热状态下加压,对它们赋予特定的形状,并且使它们热熔接。

在上述准备工序和上述热成型工序之间,也可以实施前处理工序,其中,在第一预备成型体和第二预备成型体中的至少一侧的表面,涂布用于促进热成型工序中的热熔接的粘合剂。

在上述准备工序中,作为中底用第一预备成型体,可制作比中底3大一圈的发泡体,作为外底用第二预备成型体,可制作在两面完全没有形成凹凸面的平板状片材体。

在制作第一预备成型体的工序中,可实施:制作比该第一预备成型体大一圈的发泡体,以及,从该发泡体除去多余的部分而加工为第一预备成型体。

发泡体,可通过在具有与该发泡体的形状对应的成型空间的成型模的内部,使包含发泡剂的聚合物组合物发泡等而制作。

从发泡体除去多余的部分而制成第一预备成型体时,只要对上述发泡体实施切削加工等即可。

如果进行切削加工,则可得到在表面出现气泡的截断面的第一预备成型体,可得到容易发挥锚固效应的第一预备成型体。

上述准备工序中制作的上述第二预备成型体可制成俯视的形状与外底4对应的片材体。

在制作第二预备成型体的工序中,只要实施:制作面积大于该第二预备成型体且具有均匀厚度的平板状原料片材,以及,除去该原料片材的多余的部分而制成第二预备成型体即可。

可将用于构成外底4的热塑性弹性体注塑成型等而制作上述原料片材。

从上述原料片材除去多余的部位时,可使用切刀、剪刀等刀具。

另外,从上述原料片材除去多余的部位时,也可以实施利用汤姆森刀式模具等的冲裁加工。

鞋1,通常即使是相同的设计,也需要排列多个尺寸的商品。

在此,在上述方法中,不需要为了制作不同尺寸的第二预备成型体而准备多个成型模,可实现生产成本的降低。

即,在制作尺寸不同的鞋1时,通过准备一个可制造面积大于需要最大的第二预备成型体的原料片材的注塑成型模,可实现鞋的生产成本的降低。

即使通过来自原料片材的冲裁加工制作第二预备成型体,只要准备多个汤姆森刀式模具等简单的模具即可,因此,与准备多个注塑成型模的情况相比,可大幅降低生产成本。

在本实施方式中,中底3、外底4的凹凸面可在上述热成型工序中形成,上述第一预备成型体和上述第二预备成型体各自的下表面不需要具有设置于中底3的下表面3a、外底4的下表面4a那样的凹凸面,可设为平坦面。

即,在本实施方式中,即使利用成型模制作上述第一预备成型体和上述第二预备成型体,也可发挥能够使该成型模的结构比较简单的效果。

上述前处理工序可通过将上述粘合剂涂布于第一预备成型体、第二预备成型体的方法进行。

粘合剂的涂布可使用刷或喷雾器等通常的工具实施。

粘合剂的涂布可以仅对第一预备成型体、第二预备成型体的一部分表面实施,也可以对整个表面实施。

在将上述粘合剂涂布于第二预备成型体侧的情况下,该粘合剂的涂布也可以在原料片材的时刻实施。

粘合剂的涂布优选实施于至少遍及接触区域SX的整体的范围。

在上述热成型工序中,例如可使用图5A、图5B和图5C所示的成型模M。

如图所示,成型模M由具有在合模时相互对接的合模面的一对模具构成。

上述成型模M具有阳模MM和阴模MF作为一对上述模具。

本实施方式的上述阳模MM和上述阴模MF各自为板状。

上述成型模M构成为,通过使上述阳模MM和上述阴模MF重叠,可在内部形成密闭状态的成型空间CV。

上述成型模M构成为,合模时可在内部形成与中底3和外底4一体化的状态下的形状对应的上述成型空间CV。

上述成型空间CV由与中底3的形状对应的第一空间部CV3和与外底4的形状对应的第二空间部CV4构成。

上述阴模MF具备成型用凹部MFa,上述成型用凹部MFa是在具有合模面的一侧开口,且在该阴模MF的厚度方向凹入而成的。

该成型用凹部MFa形成为,中底3、外底4的厚度方向成为深度方向。

上述阳模MM具备成型用凸部MMa,上述凸部MMa是从合模面突出,且可在阴模MF的成型用凹部MFa进入。

而且,成型模M构成为,在使阴模MF和阳模MM重叠时,成为上述成型用凸部MMa进入至成型用凹部MFa的深度方向的中途的状态,可在内部形成上述成型空间CV。

即,成型模M构成为,可由成型用凹部MFa的底部的内壁面和上述成型用凸部MMa的下表面划定上述成型空间CV。

此外,阴模MF的成型面(内壁面)的底面部形成有与设置于鞋底面1a的凹凸成为相反形状的凹凸。

阴模MF在底面部具备用于将第一预备成型体和第二预备成型体各自的下表面设为特定形状的凹凸。

本实施方式中,在将上述中底3和上述外底4同时成型的热成型工序中,如图6所示,例如,可采用以下方法,即,利用具有一对热板HB的热压机加热第一成型体3x和第二成型体4x收纳于成型空间CV的成型模M,并且进行加压。

作为热成型工序的具体方法,例如可采用以下方法,即,在热板HB之间夹持成型模M,上述成型模M是将第二成型体4x安装于第二空间部CV4,并且将第一成型体3x安装于第一空间部CV3而得到的,利用该热板HB加热成型模的同时,在阴模MF和阴模MM接近的方向进行加压。

在上述热成型工序中,在制作中底3和外底4一体化的成型品时,在将成型模M设为高温而将第一成型体3x和第二成型体4x制成容易变形的状态下,在得到如实反映成型空间CV的形状的成型品方面是有利的。

另外,在得到中底3和外底4牢固热熔接的成型品方面,上述热成型工序中的成型模M的加热温度设为高温的情形也是有利的。

另一方面,如果将成型模M的加热温度设为高温,则使第二成型体4x发挥过度的流动性,构成第二成型体4x的热塑性弹性体可能从第二空间部CV4溢出。

即,如果将成型模M的加热温度设为高温,则成型品的整体形状可成为精度高的形状,但是构成该成型体的中底和外底各自的外形精度可能变低。

本实施方式中,作为外底4的形成材料,采用特定的热塑性弹性体,由此,容易得到整体形状以及中底和外底各自的形状均具有高精度的成型品。

本实施方式中构成上述外底4的热塑性弹性体,在测定复数粘度时满足以下关系式(1)、(2)两者。

10kPa·s≤η

η

在此,关系式(1)中的“η

通过热塑性弹性体的140℃下的复数粘度(η

因此,本实施方式中,在上述热成型工序中可采用在第一成型体3x和第二成型体4x之间作用高的压力那样的加压条件,可得到使中底3和外底4牢固热熔接的成型体。

在更显著地发挥上述效果方面,热塑性弹性体的140℃下的复数粘度(η

通过热塑性弹性体的140℃下的复数粘度(η

在可更显著发挥上述效果的方面,热塑性弹性体的140℃下的复数粘度(η

通过热塑性弹性体的180℃下的复数粘度(η

即,通过热塑性弹性体的复数粘度(η

通过热塑性弹性体的复数粘度(η

在可更显著发挥上述效果方面,热塑性弹性体的180℃下的复数粘度(η

此外,热塑性弹性体的180℃下的复数粘度(η

此外,上述复数粘度可基于JIS K 7244-4:1999(ISO 6721-4:1994)来测定。

具体而言,可使用动态粘弹性测定装置(例如,株式会社UBM1制造,产品名“Rheogel-E4000”)来测定。

测定试样为长度33±3mm、宽度5±1mm、厚度2±1mm的矩形状,测定条件可设为以下所示。

<测定条件>

测定模式:正弦波失真的拉伸模式

频率:10Hz

卡盘间距离:20mm

载荷:自动静载荷

动态失真:5μm

升温速度:2℃/min

本实施方式的上述外底4由上述热塑性弹性体可形成为实质非发泡的状态。

上述外底4可以为微少含有气泡的发泡状态,但从强度、耐磨损性的观点出发,优选为非发泡的状态。

具体而言,上述外底4优选形成为,在随机地选择的数个部位(例如,5个部位)以截面成为垂直面的方式切断并进行截面观察时,气泡占该截面的面积比例成为5%以下。

上述外底4的该面积比例,更优选为4%以下,进一步优选为3%以下,特别优选为1%以下。

上述外底4基于JIS标准(JIS K6253-3)测定的A型硬度计硬度(23℃,瞬时值)优选为55以上,更优选为60以上。

外底4的A型硬度计硬度,优选为85以下,更优选为80以下,特别优选为75以下。

作为用于形成上述外底4的热塑性弹性体,例如,可采用选自烯烃系热塑性弹性体(TPO)、苯乙烯系热塑性弹性体(TPS)、酰胺系热塑性弹性体(TPA)、聚氨酯系热塑性弹性体(TPU)和酯系热塑性弹性体(TPC)等中的一种或两种以上的弹性体。

用于形成外底4的热塑性弹性体,优选为烯烃系热塑性弹性体(TPO)、聚氨酯系热塑性弹性体(TPU)和苯乙烯系热塑性弹性体(TPS)中的任一种。

作为上述烯烃系热塑性弹性体(TPO),优选在一个分子结构中具有源自丙烯的结构单元和源自乙烯或碳原子数4~30的α-烯烃的结构单元。

作为烯烃系热塑性弹性体(TPO),优选具有纳米级螺旋状的结晶部分相互连结而构成网状的结构并覆盖非晶部分的微观结构。

烯烃系热塑性弹性体(TPO),基于JIS K7210-1且通过230℃、21.18N的条件测定的熔体流动速率(MFR)优选为0.5g/10min以上,更优选为1.0g/10min以上。

TPO的MFR优选为10g/10min以下,更优选为8.0g/10min以下。

作为上述苯乙烯系热塑性弹性体(TPS),优选为苯乙烯含量为20质量%以上且40质量%以下的弹性体。

苯乙烯系热塑性弹性体(TPS),基于JIS K7210-1且通过230℃、21.18N的条件测定的熔体流动速率(MFR)优选为0.5g/10min以上,更优选为1.0g/10min以上。

TPS的MFR优选为10g/10min以下,更优选为8.0g/10min以下。

作为上述热塑性弹性体,优选为具有包含基体和分散于该基体中的多个域粒子(domain particle)的微相分离结构的弹性体。

在使热塑性弹性体发挥加热时的优异的流动性方面,上述基体优选含有通常的聚合物中熔融粘度比较低的结晶性聚烯烃,作为该结晶性聚烯烃,优选包含高密度聚乙烯或聚丙烯,特别优选包含聚丙烯。

上述基体中含有的聚丙烯优选为均聚丙烯或嵌段聚丙烯的任一种。

另外,上述域粒子中,优选含有交联弹性体。

上述域粒子通过含有交联弹性体,即使加热为高温,也不进行热熔融。

此外,上述热塑性弹性体通过含有包含交联弹性体的域粒子,可抑制热熔融时流动性过量。

在采用苯乙烯系热塑性弹性体作为上述热塑性弹性体的情况下,也可发挥上述域粒子的功能、上述结晶性聚烯烃的功能。

作为上述苯乙烯系热塑性弹性体,优选具有图7中示意性表示的那样的微相分离结构。

即,上述苯乙烯系热塑性弹性体优选为包含基体MRX和分散于基体中的多个域粒子DM的弹性体。

构成上述外底的苯乙烯系热塑性弹性体优选使上述基体MRX含有苯乙烯系聚合物,优选使上述基体MRX含有聚-α-甲基苯乙烯系的聚合物。

作为该苯乙烯系聚合物,例如可举出聚-α-甲基苯乙烯、聚-α-甲基-邻甲基苯乙烯、聚-α-甲基-间甲基苯乙烯、聚-α-甲基-对甲基苯乙烯、聚-α-甲基-2,6-二甲基苯乙烯、聚-α-甲基-2,4-二甲基苯乙烯、聚-α-甲基-2,4,6-三甲基苯乙烯等。

其中,上述基体MRX优选含有聚-α-甲基苯乙烯。

上述苯乙烯系热塑性弹性体的上述多个域粒子DM的至少一部分优选为具备核部和覆盖该核部的壳部的核壳型粒子。

核壳型粒子的至少一部分优选成为核部被壳部完全覆盖的状态。

优选上述核壳型粒子的核部DMC含有交联弹性体,该核壳型粒子的壳部DMS含有结晶性聚烯烃。

通过该核壳型粒子的壳部DMS含有结晶性聚烯烃,在加热热塑性弹性体时,该壳部DMS与核部DMC、基体MRX相比低粘度化,可使热塑性弹性体发挥优异的流动性。

在使热塑性弹性体发挥加热时的优异的流动性方面,壳部DMS所包含的结晶性聚烯烃优选为高密度聚乙烯或聚丙烯。

作为上述结晶性聚烯烃,在采用聚丙烯的情况下,该聚丙烯可以是丙烯均聚物即均聚丙烯,也可以是丙烯和乙烯的无规共聚物即无规聚丙烯,也可以是丙烯和乙烯的嵌段共聚物即嵌段聚丙烯。

壳部DMS所包含的上述聚丙烯优选为均聚丙烯或嵌段聚丙烯中的任一种。

这些聚丙烯在140℃和180℃的中间即160℃附近具有熔点,因此,通过由上述聚丙烯形成壳部DMS,容易将180℃下的热塑性弹性体的复数粘度(η

另外,通过由上述聚丙烯形成壳部DMS,容易将140℃下的热塑性弹性体的复数粘度(η

上述热塑性弹性体中,域粒子DM的核部DMC含有的交联弹性体没有特别限定,优选为苯乙烯系弹性体。

即,上述核部DMC所包含的交联弹性体,优选为通过交联剂使苯乙烯-乙烯-丁烯共聚物(SEB)、苯乙烯-丁二烯-苯乙烯共聚物(SBS)、SBS的氢化物(苯乙烯-乙烯-丁烯-苯乙烯共聚物(SEBS))、苯乙烯-异戊二烯-苯乙烯共聚物(SIS)、SIS的氢化物(苯乙烯-乙烯-丙烯-苯乙烯共聚物(SEPS))、苯乙烯-异丁烯-苯乙烯共聚物(SIBS)、苯乙烯-丁二烯-异戊二烯-苯乙烯共聚物(SBIS)、SBIS氢化物(苯乙烯-乙烯-乙烯/丙烯-苯乙烯共聚物(SEEPS))、苯乙烯-丁二烯-苯乙烯-丁二烯共聚物(SBSB)、苯乙烯-丁二烯-苯乙烯-丁二烯-苯乙烯共聚物(SBSBS)等苯乙烯系弹性体交联而得到的交联弹性体。

其中,在可使热塑性弹性体发挥优异的耐磨损性方面,上述核部DMC含有的交联弹性体优选为使SEBS、SEEPS交联得到的交联弹性体,特别优选为使SEEPS交联得到的交联弹性体。

上述热塑性弹性体优选将上述苯乙烯系聚合物与聚丙烯树脂、以及、聚-α-甲基苯乙烯系聚合物一起供给至挤出机等混炼装置,在该混炼装置中使苯乙烯系聚合物动态交联而形成。

应予说明,在利用混炼装置实施动态交联而制作热塑性弹性体时,不需要将苯乙烯系聚合物、聚丙烯、以及、聚-α-甲基苯乙烯系聚合物全部同时供给至混炼装置,也可以利用混炼装置将苯乙烯系聚合物、聚丙烯、以及、聚-α-甲基苯乙烯系聚合物中的一部分混炼一次而得到一次混炼物,然后对该一次混炼物添加剩余的聚合物,进而进行二次混炼。

作为热塑性弹性体的制造方法,优选采用以下方法,即,将聚丙烯和苯乙烯系聚合物与交联剂一起熔融混炼而得到一次混炼物,然后在该一次混炼物中添加聚-α-甲基苯乙烯系聚合物并进行二次混炼。

在由上述热塑性弹性体构成外底4的情况下,构成上述中底3的聚合物泡沫,优选包含在60℃以上且130℃以下的范围内具有结晶熔融峰的聚合物,且优选在该聚合物泡沫中使该聚合物交联。

上述聚合物泡沫含有的聚合物是否具有上述结晶熔融峰,可通过进行针对该聚合物的示差扫描热量分析(DSC)而确认。

例如,从中底3采取5mg程度的测定试样,对该测定试样实施热通量示差扫描热量测定(热通量DSC),如果得到的DSC曲线在60℃以上且130℃以下的范围内显示吸热峰,则可确认中底3包含上述聚合物。

在此,测定试样的吸热峰的温度,可通过JIS K7121-1987“塑料的转变温度测定方法”规定的方法求出,并通过升温速度10℃/min时的测定求出。

上述聚合物泡沫含有的聚合物没有特别限定,优选为苯乙烯系热塑性弹性体(TPS)、烯烃系热塑性弹性体(TPO)或乙烯-乙酸乙烯酯共聚物(EVA)。

即,构成上述中底3的聚合物泡沫,优选为使包含TPS、TPO或EVA的聚合物组合物交联并且发泡而得到的聚合物泡沫。

构成上述中底3的聚合物泡沫包含与外底的亲和性优异的聚合物,在提高该中底和上述外底的熔接性方面优选。

应予说明,也可以使本实施方式中的中底含有EVA,其中,上述EVA已知较多用于以往的中底,且满足对中底的要求特性。

构成上述中底3的聚合物泡沫含有的EVA,基于JIS K6924-1且通过190℃、21.18N的条件测定的熔体流动速率(MFR)优选为0.5g/10min以上,更优选为1.0g/10min以上。

EVA的MFR优选为10g/10min以下,更优选为5.0g/10min以下。

EVA基于JIS K6924-1测定的乙酸乙烯酯(VA)含有率优选为5质量%以上。

乙烯-乙酸乙烯酯共聚物的乙酸乙烯酯(VA)含有率优选为10质量%以下,更优选为8质量%以下。

在使中底3和外底4热熔接时任意使用的粘合剂的种类没有特别限定,可根据中底3及外底4的原材料适当选择。

此外,在构成中底3的聚合物泡沫和构成外底4的热塑性弹性体之间确认到极性的差异的情况下,包含具有它们之间的极性的聚合物的粘合剂在使中底3和外底4牢固热熔接方面是有用的。

如目前为止的叙述所示,本实施方式中,构成外底4的热塑性弹性体具有特定的复数粘度,因此,热成型工序中成型模内可采用与以往相比高温且高压的成型条件。

因此,本实施方式中,考虑到各自构成中底3和外底4的聚合物的种类,即使在认为需要粘合剂的情况下,不使用粘合剂,也可使中底3和外底4直接热熔接。

因此,本实施方式中,可扩大构成中底3、外底4的聚合物的选择项,容易使鞋1发挥特定的特性。

本实施方式中,可防止如上述所示热成型工序中的温度条件和压力条件受到限制,因此,也容易使中底3的表层部和中心部之间保持发泡度的不同。

如目前为止的说明所示,本实施方式中构成外底4的热塑性弹性体,在热熔融时不发挥过度的流动性,因此,上述热成型工序中可通过高的压力使中底3和外底4一体化。

因此,例如,可使构成上述中底3的第一成型体3x预先高发泡化而在热成型工序中强地进行压缩,可使接近成型模的壁面的部分高密度化。

因此,在热成型工序中,也可在中底3中,选择性压缩脚后跟侧接地部12、脚尖侧接地部13中构成第二区域122、132的部分,并使该部分的表观密度比其它部分高密度化。

本实施方式中,为了使鞋底发挥优异的耐磨损性、抓地性,例如,可在设置于脚后跟部中的第二区域122的凸部、设置于前掌部中的第二区域132的凸部的前端部形成最厚的部位的厚度为0.2mm以上的非发泡皮膜,也可形成上述厚度为0.4mm以上的非发泡皮膜。

此外,本实施方式中,可设置于中底3的下表面3a的非发泡皮膜通常为1mm以下的厚度。

本实施方式中,通过使构成上述第二区域122、132的部分的表观密度比上述中底整体的表观密度高,可使鞋底发挥优异的耐磨损性、抓地性。

中底整体的表观密度(D0)可通过中底整体的质量除以体积而求出。

对于构成上述第二区域122、132的部分的表观密度(D1),可通过以成为与外底4的厚度相同程度的厚度的方式将中底3切片而得到的切片的质量和体积求出(构成第二区域的部分的表观密度(D1)=切片的质量/切片的体积)。

即,如果上述接触区域SX中的从外底4的上表面4b到鞋底面1a的厚度例如为3mm,则以上述第二区域122、132中相同的鞋底面1a为止的厚度成为3mm的方式将中底3切片,通过得到切片的质量和体积求出上述表观密度(D1)。

此外,本实施方式的鞋1中,关于鞋面2等这类中底3、外底4以外的部件,没有特别限定,可采用与以往的鞋同样的部件。

本实施方式中,本发明涉及的鞋,如上述所示进行示例,但本发明完全不限定于上述示例,可在不脱离本发明主旨的范围内施加各种变更。

实施例

接着,举出实施例更详细说明本发明,但本发明不限定于这些实施例。

准备用于制作成型品的成型模,上述成型品具备长10cm×宽10cm×厚度4mm的矩形板状基材和设置于该基材的单面的多个凸条。

作为该成型模,准备由一对金属板构成的成型模,一个金属板仅为平板,且对另一个金属板的单面实施与上述成型品对应的型腔(型腔的日语原文为“掘り込み”)。

具体而言,准备对一个金属板的单面实施长10cm×宽10cm×深度4mm的型腔,对该型腔的底部进一步刻入多个槽的成型模。

设置于成型模的底部的多个槽的截面形状为正方形且宽度和深度为2mm。

将实施该刻痕的金属板在操作台上放置,使其为上表面开口的状态,将长10cm×宽5cm×厚2mm的热塑性弹性体片材(相当于第二成型体4x的片材)安装于刻痕的底部,使其覆盖上述槽。

进而在其上安装EVA制聚合物泡沫片材(长10cm×宽5cm×厚8mm:相当于第一成型体3x的片材),在其上放置另一个金属板(平板),利用两张金属板从上下夹持热塑性弹性体片材和聚合物泡沫片材。

将其安装于热压机,在160℃的温度下热压5分钟(热成型工序)。

热压后,将金属模具充分冷却,并取出成型品。

根据成型模中形成的槽的截面面积(A1)和通过该槽在成型品上形成的凸条的截面面积(A2),通过以下数学式求出热塑性弹性体的充填率。

应予说明,其结果,将充填率为50%以上的情况作为“A”判定,将充填率低于50%的情况作为“F”判定。

充填率:F(%)=(A2)/(A1)×100%

另外,根据成型品的热塑性弹性体片材的宽度(W1:cm)和成型前的热塑性弹性体片材的宽度(5cm),通过以下数学式求出热塑性弹性体片材的流动性。

流动性:Δd(mm)=(W1-5)×10

仅变更使用的热塑性弹性体片材的材质,与上述相同求出充填率(F)和流动性(Δd)。

应予说明,其结果,将流动性为10mm以下的情况作为“A”判定,将流动性超过10mm的情况作为“F”判定。

另外,对各热塑性弹性体片材求出140℃、180℃下的复数粘度。

将这些结果示于图8、图9和以下表1。

[表1]

此外,表中的与原材料相关的缩写的含义如以下所示。

TPU1:聚氨酯系热塑性弹性体(醚系聚氨酯)

TPO1:以丙烯为基材的烯烃系热塑性弹性体

TPS1:苯乙烯系热塑性弹性体(SEBS)

M/D:壳部包含聚丙烯,且核部包含交联弹性体的核壳型域粒子分散于包含聚α-甲基苯乙烯的基材而得到的热塑性弹性体

TPU2:聚氨酯系热塑性弹性体(醚系聚氨酯)

XL-E:交联弹性体(非热塑性)

EVA1:乙烯-乙酸乙烯酯共聚物

根据这些图表示的结果也可知:如果构成外底的热塑性弹性体的复数粘度为特定的范围内,则容易高效制作高品质的鞋。

符号说明

1:鞋,2:鞋面材,3:中底,4:外底。