成型装置、模具及成型品制造方法

文献发布时间:2023-06-19 10:14:56

技术领域

本发明关于具有模具的成型装置等。

背景技术

以往进行树脂成型例如有以下方法:将石墨粉末与高分子化合物的混合物所构成的材料供给到模具并压制成型、或使树脂等材料熔融并由注射器供给至模具内的射出成型。压制成型中预先将树脂加热至能够变形的温度,再借由模具加压成型,但材料会逐渐冷却固化,而难以成型为期望的形状。因此,若事先过度加热则有材质劣化之虞,故借由增大压制压力而提高成型精度,但为了产生高压力而会有模具或其驱动机构大型化、重量化的问题。

因此有以下制造方法:在材料载置于打开的模具的状态下,借由微波使材料本身发热,再关闭模具而成型为预定形状(例如参照专利文献1)。

现有技术文献

专利文献

专利文献1:日本特开2003-168444号公报(第1页、第4图等)

发明内容

发明所欲解决的课题

然而,即使使用上述微波的技术也有以下的课题,未必可精度佳且有效率地成型。

例如上述技术有以下问题:在打开模具的状态下,使微波加热装置移动至模具上,对供给至打开的模具上的成型材料照射微波以进行加热,并在使微波加热装置从模具上移走后,关闭模具而进行成型,故需要使微波加热装置移动至模具上的工序及从模具上移走的工序,因此需要用以使微波加热装置移动的机构等,装置整体会变得复杂化,无法借由简单构成而进行成型。又,移动微波加热装置需要时间等,有作业效率较差的问题。

又,以微波加热装置照射微波并将材料加热成型后,会使微波加热装置移动并关闭模具而进行成型,故微波加热工序与关闭模具工序间会产生因移动的时间差等,因而导致与以往相同到模具关闭为止,以微波加热的成型材料的温度会降低,故难以调节成型时的温度,对于成型时温度调节较为重要的成型材料进行成型等情形时,则难以获得较佳质量的成型品。

本发明是为了解决上述课题而完成者,目的在于提供一种成型装置以及一种成型品的制造方法,可使用模具高精度且有效率地将以树脂为基础的材料进行成型。

解决课题的技术方案

本发明的成型装置具备:模具,其具备形成成型用腔室的多个模具构件,且具有使所述模具的外部与所述腔室连通的多个连通孔;微波传送用的多个可变传送单元,其第一端部分别装设于所述多个连通孔;以及微波照射单元,其与所述多个可变传送单元的第二端部连接,并通过所述多个可变传送单元对所述腔室内照射微波。

借由此构成可将经微波照射的成型材料进行高精度且高效率地将以树脂为基础的材料成型。又,模具的压力可比以往更低。例如在腔室内材料容易固化的位置设置照射单元、或以使模具内微波的强度分布均一的方式设置各照射单元,由此以微波照射直接加热材料,且使材料会遍及至模具各角落而成型,由此,用如以往方式照射微波加热后,可预防因微波加热装置或经加热的成型材料移动的时间而使成型材料固化。又,借由可变传送单元而可改变传送路径的形状,故可在已装设可变传送单元状态下使模具构件移动,可容易进行需移动模具构件的成型。

又,本发明的成型装置为在所述成型装置中,所述微波照射单元对配置于所述腔室内的成型材料照射微波。

借由此构成,可对成型材料进行微波照射并进行成型。

又,本发明的成型装置为在所述成型装置中,配置于所述腔室内的成型材料为固体或液体的成型材料,所述微波照射单元对所述成型材料照射微波并加热。

借由此构成,可对成型材料进行微波照射并加热而进行成型。

又,本发明的成型装置为在所述成型装置中,所述微波照射单元以所述腔室内微波的强度分布成为期望的强度分布的方式,通过所述多个可变传送单元分别对所述腔室内照射微波。

借由此构成,可以成为期望的强度分布的方式进行微波照射并进行成型,可提供质量佳的成型品。

又,本发明的成型装置为在所述成型装置中,所述微波照射单元通过所述多个可变传送单元分别控制照射的微波位相。

借由此构成而可控制位相,例如以微波使电场或磁场集中于期望处、或使期望区域的电场分布或磁场分布均一等,可进行最适合成型品形状或尺寸的微波照射。

又,本发明的成型装置为在所述成型装置中,所述微波照射单元照射相异频率的微波。

借由此构成,例如可在不变更模具下以相对介电损失较高的频率进行微波照射,可进行最适合欲成型的成型品的微波照射。

又,本发明的成型装置为在所述成型装置中,所述微波照射单元通过所述多个可变传送单元照射相异输出的微波。

借由此构成,可变更输出并改变微波的电场强度或磁场强度的分布,可进行最适合欲成型的成型品的微波照射。

又,本发明的成型装置为在所述成型装置中,所述微波照射单元在每个所述多个可变传送单元使照射微波的期间为相异期间。

借由此构成,可在腔室内相异位置中变更照射微波的期间并改变微波照射的程度,可进行最适合欲成型的成型品的微波照射。

又,本发明的成型装置为在所述成型装置中,所述多个模具构件包括可动模及固定模,所述连通孔设置于可动模。

借由此构成,连通孔一般位于成型品背面侧的部分,故可降低连通孔对成型品外观造成的影响。又,借由在较轻量且较薄的可动模设置连通孔,可更容易于固定模设置模具加工。

又,本发明的成型装置为在所述成型装置中,所述多个模具构件具有照射微波时照射于所述腔室内的微波不会泄漏至所述模具的外部的形状。

借由此构成,照射微波时可使微波不会泄漏至模具外部。

又,本发明的成型装置为在所述成型装置中,所述微波照射单元具有半导体型振荡器或注入锁定型振荡器。

借由此构成而可控制微波的位相。

又,本发明的成型装置为在所述成型装置中,所述可变传送单元为同轴缆线或可变导波管。

借由此构成,可借由弯曲同轴缆线、或是使可变导波管弯曲或伸缩,而可在已装设同轴缆线或可变导波管状态下移动模具构件,可进行需移动模具构件的成型。

又,本发明的成型装置为在所述成型装置中,所述可变传送单元为可挠性导波管或滑动式导波管。

借由此构成,可借由弯曲可挠性导波管、或是使滑动式导波管滑动并伸缩,由此可在已装设可挠性导波管或滑动式导波管状态下使模具构件移动,可进行需移动模具构件的成型。

又,本发明的成型装置为在所述成型装置中,所述模具为压制成型用模具。

借由此构成,可在模具构件接近过程中因应其距离照射最佳微波,由此可对成型材料有效率照射微波。

又,本发明的模具具备形成成型用腔室的多个模具构件,其中,所述模具具有连通孔,使所述模具的外部与所述腔室连通,并装设有用以对所述腔室照射微波的可变传送单元。

借由此构成,可将经微波照射的成型材料适当地成型。又,可使用可变传送单元进行微波照射,例如可在一个模具中于腔室内100照射相异频率的微波。

又,本发明的模具为在所述模具中,装设于所述连通孔的可变传送单元为用以对配置于所述腔室的成型材料照射微波的可变传送单元。

借由此构成可对成型材料照射微波,使用微波照射的成型成为可能。

又,本发明的成型品制造方法具备:在模具的腔室内配置成型材料的工序,所述模具具备形成成型用腔室的多个模具构件,且具有使所述模具的外部与所述腔室连通的连通孔;以及对于配置于所述模具的腔室内的成型材料,通过装设于所述模具构件的连通孔的可变传送单元而照射微波的工序。

借由此构成,可将经微波照射的成型材料适当地成型。又,可使用可变传送单元照射微波,例如可在一个模具中于腔室内100照射相异频率的微波。

发明效果

根据本发明,可使用模具将经微波照射的成型材料适当地成型。

附图说明

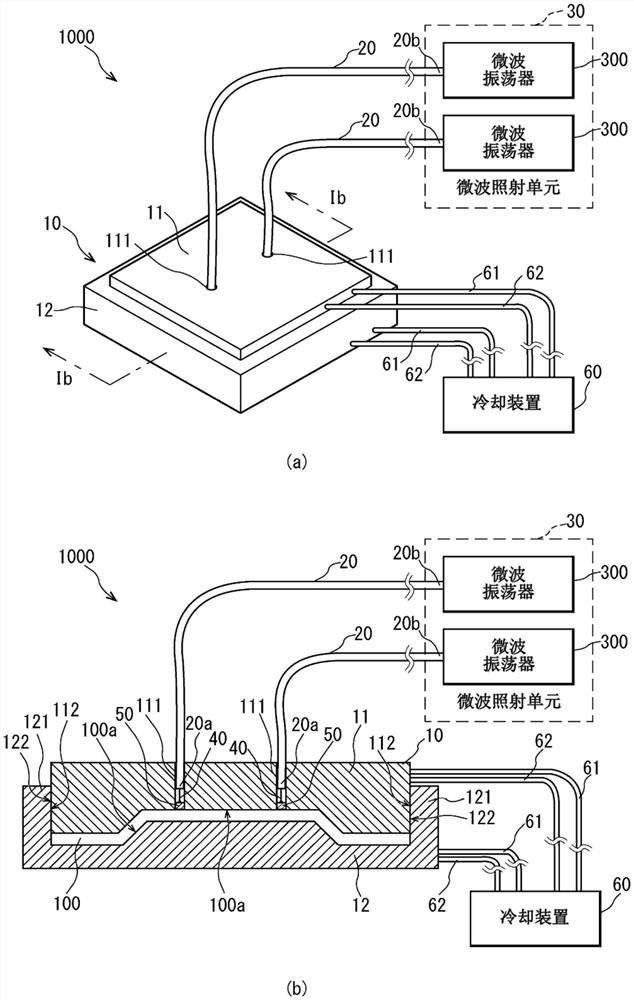

图1为表示本实施方式1中成型装置的立体图(图1(a))及剖面图(图1(b))。

图2为表示使用同成型装置的成型品制造方法的剖面图(图2(a)~图2(d))。

图3为表示本实施方式2中的成型装置的剖面图。

图4为表示使用同成型装置的成型品制造方法的剖面图(图4(a)~图4(d))。

图5为表示本实施方式3中成型装置第一例的图(图5(a))、及第二例的图(图5(b))。

具体实施方式

以下参照附图说明成型装置等的实施方式。又,实施方式中附以相同符号的构成要件为进行相同运作,故有省略重复说明的情况。

(实施方式1)

图1为表示本实施方式中成型装置的立体图(图1(a))、以及图1(a)Ib-Ib线的剖面图(图1(b))。在此表示关闭成型装置的模具的状态。

以下,在本实施方式中举成型装置1000为纵型压制成型装置时为例说明。

成型装置1000具备模具10、2条可变传送单元的同轴缆线20、微波照射单元30及冷却装置60。微波照射单元30具有2个微波振荡器300。模具10具备第一模具构件11及第二模具构件12。

第一模具构件11及第二模具构件12为形成成型用腔室100的模具。例如在第一模具构件11与第二模具构件12间,在关闭模具10状态下形成成型用腔室100。关闭模具10的状态例如为使模具10为闭模的状态、或使构成模具10的第一模具构件11与第二模具构件12配置为进行最终成型的位置关系的状态,是第一模具构件11与第二模具构件12最接近用以成型的状态,也可视为是使第一模具构件11及第二模具构件12配合的状态。腔室100为用以成型的空间或空洞,形成于第一模具构件11与第二模具构件12间。成型用腔室100为形状对应成型品外形形状的腔室。腔室100的形状或尺寸等不拘。腔室100通常形成于第一模具构件11与第二模具构件12的对向部分。第一模具构件11及第二模具构件12的腔室100侧的面在此称为腔室100的内表面100a。成型用腔室100的内表面100a例如在成型时接触成型材料。成型材料例如为成型用材料。又,腔室100通常是指关闭模具状态下模具10内的空间等,为便于说明,有时也将关闭模具前以腔室内表面100a等所夹的空间(例如关闭模具10前存在于照射微波时模具10内的空间)等称为腔室100。

在此说明第一模具构件11为所谓的可动模的可移动的模具构件且第二模具构件12为所谓的固定模的被固定的模具构件的情形。成型装置1000为纵型成型装置,故模具10的第一模具构件11及第二模具构件12配置成排列于纵方向,在第一模具构件11下表面与第二模具构件12上表面间形成有腔室100。第一模具构件11例如以位于第二模具构件12上方的方式,直接装设或通过可装卸可动板或固定板等而间接装设于油压驱动单元等所谓的闭模装置(无图示),并使此闭模装置运作,由此可使第一模具构件11在上下方向移动,亦即接近及远离第二模具构件12的方向。但使第一模具构件11移动的单元并不限定于闭模装置。又,可在第一模具构件11直接或间接装设用以限制移动方向的导引用杆(无图示)或连杆(无图示)等。以下有时将第一模具构件11接近第二模具构件12方向的移动称为闭模方向移动,将第一模具构件11远离第二模具构件12方向的移动称为开模方向移动。

又,只要例如以可互相接近或远离的方式使第一模具构件11及第二模具构件12至少一者移动,则不拘是第一模具构件11或第二模具构件12何者可移动,例如也可为两者皆移动。又,例如第一模具构件11及第二模具构件12的移动方向等不拘,第一模具构件11及第二模具构件1的配置位置关亦不拘。

第一模具构件11及第二模具构件12的材质可使用金属或陶瓷等可利用于一般模具的材质。又,第一模具构件11及第二模具构件12的材质优选为使用金属等高微波反射性材质,借由使用如此材质而可使照射于腔室100内的微波在腔室100内反射并局限于腔室100内,由此可有效率地利用微波,并减少泄漏至腔室100外的微波。又,欲以照射于腔室100内的微波加热第一模具构件11及第二模具构件12至少一者时,第一模具构件11及第二模具构件12至少一者的腔室100侧材质可为高相对介电损失的具耐热性介电体。

又,第一模具构件11与第二模具构件12优选为照射微波时使照射于腔室100内的微波不会由腔室100泄漏至模具10外部的形状。例如优选为照射微波时腔室100以外的第一模具构件11与第二模具构件12间的间隙为不会泄漏微波的尺寸。例如优选为在第一模具构件11与第二模具构件12关闭前状态(例如相较于成型时,第一模具构件11与第二模具构件12的距离为分开的状态)下对腔室100内照射微波时,此状态中腔室100以外的第一模具构件11与第二模具构件12的所有间隙皆为不泄漏微波的尺寸。又,例如优选为在第一模具构件11与第二模具构件12完全关闭状态下对腔室100内照射微波时,此状态中腔室100以外的第一模具构件11与第二模具构件12的所有间隙皆为不泄漏微波的尺寸。

在此,作为一例,在第二模具构件12的缘部整体以与第一模具构件11移动方向平行且向第一模具构件11侧凸出的方式设置侧壁121,第一模具构件11的第二模具构件12侧部分具有嵌入此侧壁121内侧的形状,此第二模具构件12的侧壁121的内侧面122、与第一模具构件11嵌入此侧壁121内的部分的与此内侧面122对向的侧面112之间的间隙,为使在关闭模具前照射微波时不会泄漏微波的尺寸。又,也可以是例如在第一模具构件11缘部整体设置与侧壁121相同的向第二模具构件12侧凸出的侧壁,使第二模具构件12的第一模具构件11侧的部分具有嵌入此第一模具构件11侧壁内侧的形状,此第一模具构件11的侧壁内侧面、与第二模具构件12嵌入此侧壁内的部分的与此第一模具构件11的侧壁内侧面对向的侧面之间的间隙,为使照射微波时此间隙不会泄漏微波。又,第二模具构件12缘部例如为,以第一模具构件11移动方向为轴方向时,第二模具构件12的外周部分或其邻近部分。

配置于腔室100内的成型材料例如可视为用以制造成型品的材料。成型材料例如为树脂或树脂原料等。在此,树脂可为热塑性树脂。如聚乙烯、聚苯乙烯、聚丙烯、聚酰胺、或聚对苯二甲酸丁二酯等的热塑性树脂。又,成型材料可为2种以上的这些树脂的组合。又,成型材料可为具有这些树脂、以及玻璃纤维、碳纤维或植物性纤维等纤维类、碳酸钙粉末、石墨粉末或金属粉末等填料、或氧化硅凝胶等增黏剂的树脂组成物。又,成型材料可为成型时发泡的树脂组成物,也可为借由添加发泡剂而发泡的具有树脂及发泡剂的树脂组成物。成型材料例如可以液状、膏状、流体状(例如高黏度的流体状)、粉末状、锭粒状、薄片状或块状等而供给至腔室100内。

在第一模具构件11设置有连通模具10的外部与腔室100的内表面100a的2个连通孔111。模具10的外部例如可视为模具10的外侧、或设置有连通孔111的模具构件(在此为第一模具构件11)的外部等。各连通孔111优选为轴方向直线状延伸形状的孔,但可为轴方向弯曲的孔。连通孔111与轴方向垂直的剖面优选为圆形,但可为圆形以外的形状(例如多边形等)。连通孔111宽度可为固定或不固定。例如连通孔111宽度可由模具10的外部侧向腔室100的内表面100a连续性或阶段性变化,例如宽度可朝向内表面100a连续性或阶段性变大。在此举2个连通孔111配置于相对于第一模具构件11的腔室100内表面100a的中心呈点对称位置的情形为例说明。但连通孔111配置并不限定于此。

对于模具10所具有的连通孔111,分别装设同轴缆线20的第一端部20a。在此,同轴缆线20的第一端部20a侧部分由模具10的外侧插入连通孔111内。同轴缆线20的第一端部20a以第一端部20a不到达腔室100的内表面100a侧的方式配置于连通孔111内。连通孔111例如可视为装设有用以对腔室100内照射微波的同轴缆线20的孔。

在连通孔111的腔室100的内表面100a侧嵌入具有微波穿透性的栓状构件50。栓状构件50在腔室100侧的表面形状优选为与其周边腔室100的内表面100a形成相同平面的形状。栓状构件50防止腔室100内的成型材料在成型时侵入连通孔111内。栓状构件50的材质优选为高微波穿透性的材质。栓状构件50的材料例如优选为陶瓷等具有耐热性的微波穿透性材料。栓状构件50的厚度则不拘。

在配置于连通孔111内的同轴缆线20的第一端部20a与栓状构件50间配置有微波天线40,其与同轴缆线20的中心导体(无图示)连接。同轴缆线20所传送的微波由微波天线40射出。栓状构件50具有微波穿透性,故所射出的微波穿透栓状构件50照射于腔室100内。由此,同轴缆线20所传送的微波经由连通孔111照射于腔室100内。若可对腔室100内照射微波,微波天线40的形状或构造、长度等则不拘。微波天线40可与栓状构件50相接或不相接。又,微波天线40的腔室100侧部分可埋入栓状构件50。又,微波天线40中,其前端可于腔室100内表面100a侧露出或不露出。同轴缆线20的中心导体与微波天线40可以任意方式连接,例如可借由未图示的连接器等而连接。又,可在同轴缆线20的第一端部20a中使中心导体露出,并可将此露出部分使用作为微波天线40。

又,微波天线40的腔室100侧的形状为面状等时,可省略栓状构件50,并以此微波天线40的腔室100侧面状部分塞住连通孔111的腔室100侧开口。

连通孔111的尺寸不拘。在此,不将连通孔111用作为微波的导波管,故连通孔111的尺寸等可不为直接依存于同轴缆线20所传送的微波的尺寸等。连通孔111尺寸例如优选为在同轴缆线20插入连通孔111内时同轴缆线20可插入的尺寸。例如优选为大于同轴缆线20的尺寸。

又,对连通孔111装设同轴缆线20的第一端部20a并不限定于上述装设方式。例如同轴缆线20若以使同轴缆线20所传送的微波经过连通孔111照射于腔室100内的方式装设,则可对连通孔111以任意方式进行装设。如图1(b)所示,可以同轴缆线20的第一端部20a位于连通孔111内的方式进行装设,也可以第一端部20a不位于连通孔111内的方式进行装设。例如第一端部20a可插入或不插入于连通孔111内。例如配置于连通孔111内的微波天线40长度为突出于模具10的外部的长度时,同轴缆线20以第一端部20a不位于连通孔111的方式进行装设,可使同轴缆线20的中心导体在模具10的外部与连通孔111内的微波天线40连接。但优选为以使连通孔111的轴心方向与同轴缆线20的轴心方向成为相同方向的方式进行装设,优选为以使连通孔111的轴心与同轴缆线20的轴心成为同轴的方式进行装设。

又,同轴缆线20的第一端部20a可对连通孔111直接或间接装设。例如第一端部20a可嵌入连通孔111内而装设,也可借由分别设置于第一端部20a及连通孔111的接头等而装设。如此接头例如可利用使同轴缆线装设于其他构件或机器等的公知接头等。

又,同轴缆线20优选为以可装卸的方式对连通孔111进行装设。优选为例如通过可装卸的接头等而装设。

又,同轴缆线20优选为用以下方式进行装设:在第一端部20a装设于连通孔111的状态下,使微波不从连通孔111与同轴缆线20间的间隙等泄漏。例如同轴缆线20的第一端部20a插入连通孔111内,且同轴缆线20的插入连通孔111内的部分的侧边与连通孔111的内表面间有间隙等时,优选为在此部分配置金属网等屏蔽材。又,在连通孔111的外侧连接同轴缆线20的第一端部20a与微波天线40时,优选为以覆盖此连接部分及连通孔111的方式配置微波反射性材料等的外罩。例如优选为以覆盖这些的方式配置接头。又,同轴缆线20的第一端部20a附近会升温,故可于由其模具露出的部分设置例如圆盘状散热片等冷却机构。

又,同轴缆线20与微波天线40的连接并不限定于上述连接。例如同轴缆线20与微波天线40可通过同轴管(无图示)等而连接。例如可将微波天线40与同轴管的中心导体(无图示)的第一端部(无图示)连接,并将此同轴管的中心导体的第二端部(无图示)与同轴缆线20的中心导体(无图示)的第一端部20a侧的部分进行连接。此同轴管可整体配置于连通孔111内,也可使其一部分配置于连通孔111内,也可使整体装设于连通孔111的外侧。此同轴管可借由嵌入连通孔111内等而固定于连通孔111。此同轴管与同轴缆线20例如可通过未图示的接头等而连接。又,同轴管与同轴缆线20优选为借由可装卸接头等而以可装卸的方式进行连接。此于同轴管与微波天线40的连接亦同。

又,连通孔111的配置并不限定于图1所示的配置。连通孔111例如优选为因应腔室100形状或尺寸等、或所照射的微波波长或强度等,而以使腔室100内微波的强度分布成为期望的强度分布的方式进行配置。又,微波强度可为微波的电场强度或磁场强度。例如微波的强度分布可为微波的电场强度分布或微波的磁场强度。此于以下亦同。

第一模具构件11及第二模具构件12分别在内部设置有冷却介质的流路(无图示)。冷却介质例如可利用水等一般可用于冷却模具的冷媒。分别设置于第一模具构件11及第二模具构件12的冷却介质流路为分别通过供给用管61及排出用管62而与冷却装置60连接,由冷却装置60供给的冷却介质则通过供给用管61供给至冷却介质流路并在流路内循环,并通过排出用管62对冷却装置60排出。冷却装置60例如将通过排出用管62排出的介质再次冷却,并通过供给用管61供给至模具10。借由冷却,例如使模具10内成型材料固化或硬化,而可得成型品。用以冷却模具的构成为公知,故在此省略详细说明。又,若不需冷却模具10时,则可省略冷却介质的流路、或供给用管61、排出用管62及冷却装置60。又,用以冷却具有成型装置1000的模具的构成并不限定于此所说明者。

同轴缆线20具有第一端部20a及第二端部20b。一同轴缆线20的第一端部20a对一连通孔111进行装设。例如分别对装设于模具10的1或2个以上连通孔111分别装设1条同轴缆线20。但可不对模具10具有的所有连通孔111装设同轴缆线。在此说明分别对2个连通孔111的每一个装设2条同轴缆线的情形。各同轴缆线20中,第二端部20b与微波照射单元30连接,而分别传送微波照射单元30输出的微波。

同轴缆线20的宽度等不拘。同轴缆线20例如使用可传送微波照射单元30输出的微波者。同轴缆线与形状固定的一般导波管不同,可以一种类的缆线选择性地传送多个频率的微波。又,虽使用后述可挠性导波管亦可对应预定的频率范围,但同轴缆线可对应较大范围的频率。例如可在不变更可传送一频率的微波的同轴缆线下,可传送更高频的微波。因此,借由使用同轴缆线20,而可在不大幅变更模具10下传送相异频率的微波,并照射于腔室100内。微波照射单元30照射相异频率的微波时,同轴缆线20例如可使用可传送所有微波照射单元30照射的相异频率的微波者。

微波照射单元30与同轴缆线20的第二端部20b连接,并通过同轴缆线20对模具10的腔室100内照射微波。具体而言,微波照射单元30具有的2个相异微波振荡器300分别与装设于第一端部20a相异的连通孔111的相异2条同轴缆线20的第二端部20b连接,各微波振荡器300输出的微波传送至分别连接的同轴缆线20。各同轴缆线20传送的微波从在连接于各同轴缆线20的第一端部20a的相异连通孔111内的微波天线40射出并照射于腔室100内。由此,各微波振荡器300输出的微波分别经过相异连通孔111而照射于腔室100内。

微波照射单元30例如对配置于腔室100内的成型材料照射微波。微波照射单元30例如借由对腔室100内照射微波而加热腔室100内的成型材料。又,在此的成型材料可视为成型结束前的成型材料。例如微波照射单元30加热配置于腔室100内的固体成型材料,使其软化及熔融、或保持在软化及熔融的状态。又,微波照射单元30例如加热配置于腔室100内的液体成型材料并使其升温或保温。又,照射微波时腔室100内成型材料的状态可为任意状态。

微波照射单元30具有的各微波振荡器300只要可产生微波并输出,则可为任意构造。微波振荡器300例如为半导体型振荡器或注入锁定型振荡器。将半导体型振荡器或注入锁定型振荡器使用作为微波振荡器300,由此例如可控制输出的微波位相。控制微波振荡器300输出的位相时,优选为使用半导体型振荡器或注入锁定型振荡器。又,微波振荡器300可为磁控管、调速管、磁旋管等微波振荡器。又,各微波振荡器300可具有放大器(无图示)等。

微波振荡器300射出的微波的频率或输出等不拘。各微波振荡器300射出的微波频率例如可为2.45GHz,也可为5.8GHz,亦可为24GHz,又可为915MHz,其他可为300MHz~300GHz范围内的频率。

又,微波照射单元30只要与同轴缆线20的第二端部20b连接,并通过同轴缆线20而对模具10的腔室100内照射微波,则不限定于上述。

又,微波照射单元30可使一微波振荡器300输出的微波分歧并传送至2条同轴缆线20,并由装设有各同轴缆线20的2个连通孔111对腔室100内照射微波。例如可将一微波振荡器300通过分歧器(无图示)或分配器(无图示)等分歧单元等,而与在2个连通孔111装设有第一端部20a的2条同轴缆线20的第二端部20b连接,并将一微波振荡器300输出的微波通过2条同轴缆线20而传送。此时,各同轴缆线20的第二端部20b可视为是与同轴缆线20的分歧器等连接的部分等,也可视为是分歧器等分歧单元与微波振荡器300连接的部分。又,例如使用半导体型振荡器或注入锁定型振荡器作为微波振荡器300,且使一微波振荡器300输出的微波分歧,将分歧的各微波以分别相异的放大器放大,并通过同轴缆线20传送,此时可将各放大器视为分别相异的微波振荡器300。

微波照射单元30可照射相异频率的微波。例如微波照射单元30可具有可变更频率的1个以上微波振荡器300,并通过同轴缆线20而变更照射的微波频率。又,微波照射单元30具有照射相异频率微波的2个以上微波振荡器,可将连接于一同轴缆线20的第二端部20b的微波振荡器切换为照射相异频率微波的2个以上微波振荡器的任一者并利用。又,微波照射单元30可具有分别照射相异频率微波的2个微波振荡器300,并通过与个别微波振荡器300连接的同轴缆线20,由相异连通孔111照射相异频率的微波。此时,例如可由所有微波振荡器300同时输出相异频率的微波,也可不同时输出微波。

微波照射单元30例如可以提高成型材料的相对介电损失的方式照射相异频率的微波。本实施方式中,使用可传送相异频率微波的同轴缆线20进行照射微波,故可在不制作变更模具10等或不更换同轴缆线20下,于相同模具10的腔室100内照射相异频率的微波。此于其他实施方式中亦同。微波照射单元30可因应成型材料的相对介电损失的经时变化而经时照射相异频率的微波,亦可在使用一模具10进行使用相异成型材料成型等的相异成型时,照射相异频率的微波。由此,例如可配合每个成型材料的相对介电损失差异、或成型材料温度变化所造成的相对介电损失变化,而使微波加热效率优化或使其提高。

例如有时会配合成型品等级等而使用一模具制造具有相同形状的相异材质成型品。另一方面,已知微波加热等中,相对介电损失成为最大的微波频率等会因加热对象的成型材料等而异。由此来看,以一模具使用相异成型材料进行成型时,以加热效率等点来看,优选为对每个成型材料照射此成型材料最佳频率的微波而进行成型。同轴缆线20可传送相异频率的微波,故各实施方式的成型装置1000中,可通过同轴缆线20于模具10的腔室100内照射相异频率的微波,使用一模具10成型时可进行相异频率的微波照射。由此,例如如上述,借由一模具10进行使用相异成型材料的成型时,可照射适合成型材料的频率的微波,并可提高加热效率等。

又,微波加热中,已知因材料温度会使相对介电损失成为最大的微波频率产生相异。因此,以加热效率等观点来看,在进行微波照射加热成型材料的工序中,优选为因应成型材料的温度变化,而以使照射的微波频率在其温度中的相对介电损失变大的方式变更频率。本实施方式的成型装置1000中使用同轴缆线20照射微波,故可在模具的腔室100内照射相异频率的微波,例如借由微波照射而加热成型材料时,可变更微波照射单元30输出的微波频率,而进行适合成型材料现在的温度的频率的微波照射。又,可在模具10装设未图示的温度传感器等并检测成型时成型材料温度,也可预先进行实验等取得照射微波时温度经时变化的显示信息,并使用此信息由经过时间取得温度。

又,例如上述实施方式的成型装置中,取代将装设同轴缆线20的第一端部20a的连通孔111设置于模具,亦考虑将形状固定的一般导波管等装设于模具并对腔室100内进行微波照射,但导波管要依每个传送微波波长决定其剖面形状或剖面尺寸、长度等。因此,相较于使用同轴缆线,使用这样的一般导波管时可传送频率的范围较窄,也无法如同轴缆线般大幅变更频率。因此,为了在装设导波管的模具照射频率大幅相异的微波,而需制作替换模具。又,相较于使用同轴缆线,难以如使用同轴缆线般在使用一模具进行成型中途大幅变更频率。

微波照射单元30例如可通过多个同轴缆线20照射相异强度的微波。例如微波照射单元30可对每个同轴缆线20照射相异强度的微波。例如微波照射单元30可为以下:具有照射强度相异微波的2个以上微波振荡器300,将连接于一同轴缆线20的第二端部20b的微波振荡器切换为照射强度相异微波的2个以上微波振荡器任一者而利用。又,微波照射单元30具有的微波振荡器300可控制个别输出开关。

又,微波照射单元30通过相异同轴缆线20传送的微波的位相可为同位相或相异位相。

微波照射单元30可通过2条同轴缆线20从2个连通孔111控制个别照射的微波位相。控制通过2条同轴缆线20分别于腔室100内照射的微波位相,由此例如可借由微波彼此的干涉等而对腔室100内均等照射微波、在腔室100内1个以上期望处集中微波、或使微波强度增强。由此例如可以使腔室100内微波强度分布成为期望分布的方式进行控制。又,例如可以使2个微波振荡器300所射出微波位相成为同位相的方式,而控制微波照射单元30。在此,位相控制例如可视为初期位相控制。微波照射单元30所输出位相相异微波例如可为同频率的位相相异微波。

例如作为分别连接于2条同轴缆线20的具有微波照射单元30的2个微波振荡器300,可使用可控制输出微波位相者,也可借由个别控制这些输出的微波位相而个别控制分别连接的由相异同轴缆线20照射的微波位相。可控制位相的微波振荡器300例如为具备位相器或位相控制器(无图示)等的微波振荡器。可控制位相的微波振荡器300例如为具有半导体型振荡器(或注入锁定型振荡器)、及变更此半导体型振荡器(或注入锁定型振荡器)输出微波位相的位相器或位相控制器的微波振荡器。例如借由未图示的控制单元等,而控制各微波振荡器300的位相。控制位相的控制单元例如可具有微波照射单元30。又,可仅控制2个微波振荡器300中任一者的位相。又,使一微波振荡器300输出的微波分歧并将分歧的各微波位相以个别相异的位相器或位相控制器(无图示)变更并通过同轴缆线20传送时,可将各位相器或位相控制器分别视为可控制位相的相异微波振荡器300。又,例如使用磁控管作为微波振荡器300时,也可将一微波振荡器300输出的微波使用分歧单元等分歧,并将分歧的微波分别通过同轴缆线20传送。又,此时,可使用位相器或位相控制器变更分歧微波至少1个以上的位相并传送至同轴缆线,也可以放大器放大分歧的微波的至少1个以上并传送至同轴缆线。

又,微波照射单元30例如可具有输出相异位相的微波的2个以上微波振荡器300,以作为与1条同轴缆线20连接的微波振荡器,将与同轴缆线20连接的微波振荡器300切换为输出相异位相的微波的微波振荡器300,由此可通过1条同轴缆线20而照射相异位相的微波。

微波照射单元30例如具备多个微波振荡器300,且可以产生与其他微波振荡器300相异位相的微波的方式,而控制其微波振荡器300中至少一部分。又,可以使多个微波振荡器300射出的微波位相成为同位相的方式,而控制微波照射单元30。位相控制例如可视为初期位相控制。

又,微波照射单元30优选为以使腔室100内微波的强度分布成为期望强度分布的方式通过2条同轴缆线20而由2个连通孔111对腔室100内照射微波。此于其他实施方式中亦同。例如可用以下方式个别设定微波照射单元30:以使通过2条同轴缆线20分别于腔室100内照射的微波强度成为相异强度或相同强度等的方式,使腔室100内微波的强度分布成为期望的强度分布。又,可经时变更由个别连通孔111照射的强度。

又,例如微波照射单元30可以使腔室100内微波的强度分布成为期望的强度分布的方式,而控制通过2条同轴缆线20分别于腔室100内照射的微波位相。例如借由控制由第一模具构件11具有的2个连通孔111分别照射的微波位相,而借由干涉等变更使微波彼此强度的相长位置或相消位置、微波集中位置等,故借由分别控制照射的微波位相,而可使微波的强度分布成为期望的强度分布。所照射的微波的位相可经时变化。

又,微波照射单元30可使分别通过2条同轴缆线20照射微波的期间为相异期间。例如微波照射单元30可使每条同轴缆线20照射微波的期间为相异期间。例如微波照射单元30可使通过2条同轴缆线20照射微波的期间为相异期间或相同期间。相异期间是指例如期间彼此的结束时刻与开始时刻中至少一者为相异。例如借由使通过相异同轴缆线20所进行的微波照射期间为相异期间,而可以使腔室100内微波的强度分布以经时相异的方式进行变更。又,可由腔室100的形状及与连通孔111的位置的关系等,而对成型材料进行最佳加热。例如可使位于腔室100厚度(例如第一模具构件11与第二模具构件12的距离)较厚部分的连通孔111的微波照射比位于厚度较薄部分的连通孔111的微波照射更早开始,由此可均等加热腔室100内的成型材料。例如借由未图示的控制单元等而控制进行照射的时期或长度。又,微波照射可断断续续地进行。又,使微波照射单元30具有的一微波振荡器300的输出以分歧单元等分歧并与2条同轴缆线20连接时,可于至少一条同轴缆线20设置阻断传送微波的阻断单元等,并适宜操作或控制此阻断单元,而在相异时机阻断经分歧且由2条同轴缆线20传送的微波,由此可使通过2条同轴缆线20照射微波的照射期间为相异期间。

图2为用以说明使用成型装置1000的成型品制造方法的剖面图(图2(a)~图2(d))。图2中省略冷却装置60、供给用管61及排出用管62等。

以下使用图2说明使用成型装置1000的成型品制造方法的具体例。在此举成型热塑性树脂为例说明。

(工序S101)首先,如图2(a)所示,在使第一模具构件11移动至第二模具构件12上方并保持的状态,亦即打开模具10的状态下,在第二模具构件12的腔室100的内表面100a上配置锭粒状热塑性树脂80。

(工序S102)接着,如图2(b)所示,运作未图示的闭模装置等使第一模具构件11往关闭模具10的方向移动。亦即,使第一模具构件11往下方移动,并使第一模具构件11接近配置于其下方的第二模具构件12。接着,使第一模具构件11移动至进行成型前的位置。此状态中,第一模具构件11的腔室100的内表面100a与第二模具构件12的腔室100的内表面100a的距离比成型时的距离更宽。又,此状态中,第二模具构件12的侧壁121的内侧面122与第一模具构件11与此内侧面122对向的侧面112相接且间隙几乎为0,此间隙为不使微波通过的尺寸。

(工序S103)使微波照射单元30的2个微波振荡器300分别产生微波并输出,输出的微波分别通过同轴缆线20传送,由连接于同轴缆线20的第一端部20a的微波天线40分别射出,穿过栓状构件50于腔室100内照射。由此,如图2(b)所示,微波500由各连通孔111于腔室100内照射。借由照射微波500而使热塑性树脂80加热软化及熔融。又,如上述,微波不会由第二模具构件12的侧壁121的内侧面122与第一模具构件11与此内侧面122对向的侧面112的间隙泄漏,故微波损失较少,又,不需用以预防从模具10泄漏微波的构成(例如覆盖成型装置1000的模具10部分整体的屏蔽等)。可因应热塑性树脂而设定微波500的照射时间等、腔室100尺寸、或照射微波的强度、波长等。在此的微波500是为了说明而示意表示的照射微波,并不一定正确表示实际微波500的照射方向等。

(工序S104)停止由微波照射单元30的输出微波,如图2(c)所示,借由闭模装置等而使第一模具构件11往闭模方向移动并关闭模具,在第一模具构件11与第二模具构件12间的成型用腔室100中,进行经软化及熔融的热塑性树脂80的成型。

(工序S105)由冷却装置60通过供给用管61及排出用管62使冷却介质于分别设置于第一模具构件11与第二模具构件12冷却介质用流路中循环,并冷却热塑性树脂。由此使热塑性树脂80固化并结束热塑性树脂80的成型。

(工序S106)如图2(d)所示,借由闭模装置而使第一模具构件11往模具10打开方向,亦即往上方移动,而打开模具10。接着取出成型品81。

又,可在工序S102使第一模具构件11移动至进行成型前的位置之后,暂时停止第一模具构件11的移动,在工序S103进行微波照射,也可在工序S102使第一模具构件11移动至进行成型前的位置之后,在不停止第一模具构件11的移动下在工序S103进行微波照射。又,只要在成型结束前照射微波即可,例如可在关闭模具10状态且在冷却开始前进行微波照射。

以上,本实施方式中,通过于模具10的连通孔111装设第一端部20a的同轴缆线20而对模具10的腔室内照射微波,由此不需将用以于成型材料照射微波的装置等移动至模具上方等,可容易且迅速进行微波照射,且以微波照射加热后可迅速进行成型,由此可得高质量的成型品,可适宜使用模具进行经微波照射的成型材料的成型。

又,本实施方式中,可从设置于模具10的连通孔111使用同轴缆线20照射微波,故可使用一模具10进行照射相异频率的微波的成型。又,微波照射单元30输出的微波的传送路径为使用可挠性且可弯曲或延伸的同轴缆线20,由此传送路径的处理等较为容易,而使成型装置1000的设计等较为容易。

又,本实施方式中,成型装置1000为使用作为模具10的压制成型用模具的压制成型装置,由此可在模具构件接近的过程中照射微波,由此可以适当距离对成型材料有效率照射微波。

又,装设有同轴缆线20的连通孔111可设置于固定模的第二模具构件12,但优选为如上述实施方式设置于可动模的第一模具构件11。其原因认为一般模具中可动模为与成型品背面侧相接的模具构件,故连通孔111的痕迹等即使残留于成型品,对成型品质量所造成的影响亦较少。又,上述实施方式的成型装置中,假设,微波传送路径并非同轴缆线20而是使用形状固定的一般导波管(无图示)时,这样的导波管不具可挠性且无法弯曲或延伸,又,导波管长度等亦会被传送微波的频率而限制,故为了将通过导波管而与微波照射单元30连接的模具构件使用作为可动模,需要例如使微波照射单元及导波管与可动模一起移动,会使构成复杂化,被认为无法容易获得由可动模模具构件进行微波照射的构成。相对于此,本实施方式中,可变传送单元以可挠性同轴缆线20传送微波并照射,故可在不使微波照射单元30配置等移动下,仅使装设有同轴缆线20的模具构件移动。因此,可由可动部的模具构件容易地进行微波照射。又,在较轻量较薄的可动模设置连通孔,由此,相较于设置于固定模,较容易加工模具。又,此于其他实施方式中亦同。

(实施方式2)

上述实施方式中说明进行压制成型的纵型成型装置,但本实施方式中说明将上述实施方式中说明的成型装置适用于进行射出成型的横型成型装置的例子。

图3为表示本实施方式中成型装置的构成的剖面图。

成型装置2000具备模具10a、2条同轴缆线20、微波照射单元30、冷却装置60、供给用管61、排出用管62及射出装置70。2条同轴缆线20、微波照射单元30、冷却装置60、供给用管61及排出用管62与上述实施方式相同,故在此省略详细说明。

模具10a具备第一模具构件11a及第二模具构件12a。成型装置2000为横型成型装置,故在此模具10a的第一模具构件11a及第二模具构件12a是在横方向排列配置,第一模具构件11a的侧边与第二模具构件12a的侧边之间形成有腔室100。

第一模具构件11a将上述第一模具构件11,以使具有成为其腔室100内表面100a的面的下表面,成为与第二模具构件12a对向的侧面的方式进行配置,且与第一模具构件11具有相同构成,故在此省略详细说明。又,在此,第一模具构件11a为可动模,且以在接近及离开第二模具构件12a的方向,亦即在横方向移动的方式直接或间接装设于闭模装置(无图示)等。又,成型装置2000可具有限制第一模具构件11a移动方向的导杆或连杆等。

第二模具构件12a将上述第二模具构件12以使具有成为其腔室100内表面的面的上表面,成为与第一模具构件11a对向的侧面的方式进行配置,并进一步设置有注入孔221,注入孔221以外的构成与第二模具构件12相同,故在此说明省略。注入孔221为设置为用以将由射出装置70射出的成型材料注入腔室100内,且连通腔室100与第二模具构件12a的外部的孔。注入孔221的外侧与射出装置70的射出口71连接,由射出装置70的射出口71射出的成型材料由注入孔221的腔室100侧的开口注入腔室100内。注入的成型材料例如为已加热软化及熔融的成型材料。设置于模具10的注入孔221为公知技术,故省略说明。

射出装置70为射出成型材料的装置,具有射出成型材料的射出口71。射出装置70的构造等不拘。射出装置70为公知技术,故省略说明。

图4为用以说明使用成型装置2000的成型品制造方法的剖面图(图4(a)~图4(d))。图4中省略微波照射单元30、冷却装置60、供给用管61及排出用管62等。

以下使用图4说明使用成型装置2000的成型品制造方法的具体例。在此举热塑性树脂的成型为例说明。

(工序S201)首先,如图4(a)所示,使未图示的闭模装置等运作,并使第一模具构件11a往接近第二模具构件12a方向移动至成型时位置,成为关闭模具10状态。第一模具构件11a与第二模具构件12a间形成有成型用腔室100。

(工序S202)接着,如图4(b)所示,由射出装置70的射出口71射出已加热软化及熔融的热塑性树脂80,由第二模具构件12a的注入孔221往腔室100内注入热塑性树脂80。注入时分别由微波照射单元30的2个微波振荡器300输出微波,通过分别连接于微波振荡器300的同轴缆线20,由各连通孔111往腔室100内照射微波。借由照射微波而可预防注入腔室100内的热塑性树脂80在充满腔室100内前因模具10而被冷却固化。

(工序S203)如图4(c)所示,若热塑性树脂80往腔室100内的注入结束,则停止从微波照射单元30输出微波,由冷却装置60通过供给用管61及排出用管62使冷却介质于分别设置于第一模具构件11a及第二模具构件12a的冷却介质用流路中循环,而冷却热塑性树脂80。由此固化热塑性树脂80并结束热塑性树脂80的成型。

(工序S204)如图4(d)所示,借由未图示的闭模装置使第一模具构件11a往模具10a打开方向,亦即离开第二模具构件12a的横方向移动,而打开模具10a。接着取出成型品81。

又,只要在成型结束前进行工序S202的微波照射,则可在任一时期进行,例如可在注入热塑性树脂80前开始,也可与注入开始同时开始,也可在从腔室100充满热塑性树脂80后到冷却开始前之间进行照射。例如借由未图示的控制单元等,而进行微波照射单元30的微波照射控制或射出装置70的树脂射出控制等。

以上,本实施方式中,通过在模具10a的连通孔111装设有第一端部20a的同轴缆线20而对模具10a的腔室100内照射微波,故即使在射出成型时亦可容易且迅速地进行微波照射,可适当使用模具进行经微波照射的成型材料的成型。又,射出成型时可降低射出压,可简化注射器。

又,上述各实施方式中说明模具为2个模具构件,亦即以第一模具构件及第二模具构件而构成的情形,但构成模具的模具构件数目并不限定于2个,可为2个以上。例如模具可以3个以上模具构件构成。又,模具以多个模具构件构成时,例如不拘以哪一个模具构件使用作为固定模且以哪一个模具构件使用作为可动模。模具以多个模具构件构成时,例如各实施方式中第一模具构件与第二模具构件的说明可适当取代为多个模具构件的说明。例如模具以多个模具构件构成时,各实施方式等中,第一模具构件的说明可适当取代为多个模具构件中使用作为可动模的模具构件、或具有装设同轴缆线20的连通孔111的模具构件的说明,第二模具构件的说明可适当取代为多个模具构件中使用作为固定模的模具构件、或未装设同轴缆线20的模具构件的说明。

又,具有装设有同轴缆线20的第一端部20a的连通孔111的模具构件并不限定于一个,模具具有的多个模具构件中有1个以上即可。例如具有连通孔111的模具构件可为模具具有的多个模具构件中的一部分,也可为全部。例如上述各实施方式中,可将1个以上连通孔111设置于第二模具构件。又,连通孔111可设置于构成模具的2个以上模具构件中的固定模,也可设置于可动模,也可设置于固定模与可动模两者。又,第一模具构件等具有连通孔111的模具构件分别具有的连通孔111数目并不限定于2个,例如具有1个以上连通孔111即可。例如上述实施方式1的第一模具构件11及实施方式2的第一模具构件11a具有的连通孔111数目为1或2个以上即可,也可为3个以上。又,一模具的多个模具构件具有连通孔111时,各模具构件具有的连通孔111数目可相同或相异。又,配置于各模具构件的连通孔111配置或连通孔111尺寸(例如直径或长度等)可相同或相异。又,模具10具有的1或2个以上连通孔111的配置不拘。1或2个以上连通孔111优选为例如配置于一位置,使腔室100内微波的强度分布成为期望的强度分布。

又,微波照射单元30只要为通过对模具具有的1或2个以上连通孔111分别装设的同轴缆线20而照射微波者,则可为任意构成,例如上述各实施方式中说明,微波照射单元30可具有与1或2个以上连通孔111同数目的微波振荡器300。又,例如微波照射单元30可使1个以上微波振荡器300的输出分歧,并通过2个以上同轴缆线20分别输出微波。又,模具具有的连通孔111为构成模具的多个模具构件所具有的连通孔111。

又,模具具有2个以上连通孔111时,微波照射单元30通过模具的多个连通孔111分别照射的微波频率可与上述各实施方式同样地为相同频率或相异频率,频率可为可变或固定。例如微波照射单元30可与上述实施方式1同样地以提高成型材料的相对介电损失的方式,于腔室100内照射相异频率的微波。

又,模具具有装设同轴缆线20的2个以上连通孔111时,微波照射单元30由2个以上连通孔111通过同轴缆线20射出的微波强度可与上述各实施方式同样地为相同或相异,微波强度可为可变或固定。

又,模具具有装设同轴缆线20的2个以上连通孔时,微波照射单元30可与上述各实施方式同样地通过同轴缆线20由多个连通孔111中的1个以上控制所照射的微波位相。

又,模具以3个以上模具构件构成时,与上述实施方式1同样地,装设同轴缆线20的连通孔111优选为设置于构成模具的多个模具构件中的可移动模具构件,亦即设置于可动模。

又,模具具有装设同轴缆线20的2个以上连通孔111时,微波照射单元30可以使腔室100内微波的强度分布成为期望的强度分布的方式,对腔室100内通过2个以上同轴缆线20分别照射微波。例如微波照射单元30可与上述实施方式1同样地,以使通过多个同轴缆线20分别于腔室100内照射的微波强度成为相异强度或相同强度等的方式个别设定、或控制通过多个同轴缆线20分别于腔室100内照射的微波位相、或使分别通过多个同轴缆线20照射微波的期间成为相异期间并以使腔室100内微波的强度分布成为期望强度分布的方式照射微波。又,控制位相使微波强度局部提高时,装设同轴缆线20的连通孔111数目更佳为3个以上。例如以使由3个以上连通孔111照射的微波在腔室100内期望位置干涉相长的方式,而控制个别微波的位相,由此可在期望位置局部加热等。

(实施方式3)

又,上述各实施方式中,传送微波照射单元30输出微波的传送单元使用同轴缆线20,作为取代可使用可挠性导波管。

图5(a)为表示本发明的实施方式3的成型装置第一例的图,图中以剖面表示模具部分。此成型装置1000a使用可挠性导波管25而取代上述实施方式1中说明的进行压制成型的成型装置中的同轴缆线20。

可挠性导波管25例如为可挠曲性导波管。可挠性导波管25例如为侧边具有蛇腹状的金属箔等且形成为筒形状的导波管。可挠性导波管一例例如参照以下非专利文献1。

非专利文献1:“方形长型可动导波管”,[online],古川C&B株式会社,[平成30年12月7日检索],互联网

但本实施方式中可使用的挠性导波管25并不限定于具有上述构造者。在此表示使用长度方向垂直剖面形状为矩形形状者作为可挠性导波管25的例子。但可挠性导波管25的剖面形状并不限定于矩形,例如可为剖面形状为弧角的矩形、或楕圆形或圆形等。在此,剖面形状例如为可挠性导波管开口剖面形状。可挠性导波管25剖面形状与连通孔111剖面形状优选为同形状。例如上述可挠性导波管25剖面形状为矩形时,连通孔111剖面形状优选为亦为矩形。但可挠性导波管25与连通孔111的剖面形状可为相异形状。

可挠性导波管25与同轴缆线20同样地,对模具10的连通孔111装设第一端部25a,且第二端部25b与微波照射单元30连接。在此表示第一端部25a以覆盖模具10外侧连通孔111所开口部分的方式装设的例子。由此使连通孔111与可挠性导波管25的第一端部25a的开口连通。但可挠性导波管25的第一端部25a对连通孔111的装设方式只要可使在可挠性导波管25内传送的微波通过连通孔111于模具10的腔室100内照射,则不限定于上述装设方式。例如第一端部25a对连通孔111的装设方式可适当利用与同轴缆线20的第一端部20a装设于连通孔111的装设方式相同方式。例如与同轴缆线20的第一端部20a同样地,可以可挠性导波管25的第一端部25a插入连通孔111内的方式进行装设。又,亦可使可挠性导波管25的第一端部25a通过接头(无图示)等而间接装设于连通孔111。又,与同轴缆线20的第一端部20a同样地,可于可挠性导波管25的第一端部25a装设天线(未图示),并可将此天线配置于连通孔111内。可挠性导波管25优选为对设置于模具10的可动模的连通孔111进行装设。连通孔111或天线(无图示)可设于较轻量较薄的可动模设置连通孔111,由此相较于设置于固定模,加工模具更为容易。又,可挠性导波管25的第一端部25a优选为可装卸地装设于连通孔111。在此,第一端部25a设置有凸缘26,此凸缘26以螺栓(无图示)可装卸地装设于连通孔111所开口部分的周围。又,在此,可挠性导波管25的开口部与连通孔111的第一端部25a侧的开口部为同形状且同尺寸,且以开口部彼此重迭的方式装设。此开口彼此可不为同形状,也可不为同尺寸。又,用以可装卸地装设可挠性导波管25的构造等并不限定于上述。

又,取代在连通孔111的腔室100侧设置栓状构件50,可以使可挠性导波管25的第一端部25a的开口部与腔室100的内表面为相同高度或几乎相同高度的方式,将第一端部25a插入连通孔111内而装设,可以与栓状构件50相同材料的构件塞住第一端部25a的开口部。

可挠性导波管25的第二端部25b与微波照射单元30只要以使微波照射单元30输出的微波传送至可挠性导波管25内的方式进行连接,则连接方式不拘。例如可挠性导波管25的第二端部25b可通过无法变形的导波管(无图示)或同轴缆线等而与微波照射单元30连接。在此的可挠性导波管25的第二端部25b与微波照射单元30的连接可视为例如与微波照射单元30具有的微波振荡器300的连接。

又,个别对于设置于模具10的2个以上连通孔111分别装设2个以上可挠性导波管25时,与上述各实施方式同样地,可具有多个微波振荡器300,其中微波照射单元30分别连接于2个以上可挠性导波管25。由此,微波照射单元30可将各微波振荡器300输出的微波传送至与各微波振荡器300连接的可挠性导波管,并由装设于各可挠性导波管25的2个以上连通孔111照射腔室100内。

又,个别对于设置于模具10的2个以上连通孔111分别装设2个以上可挠性导波管25时,与上述各实施方式同样地,微波照射单元30具有的磁控管或半导体型振荡器等一微波振荡器300可通过导波管用分歧器(无图示)或分配器(无图示)等分歧单元等而连接于2个以上可挠性导波管25。由此,微波照射单元30可将一微波振荡器300输出的微波分歧,并传送至2个以上可挠性导波管25,可由装设有各可挠性导波管25的2个以上连通孔111对腔室100内照射微波。又,分歧单元、微波振荡器300可直接连接或通过导波管等而连接,其连接方式为任意而不拘。

又,例如使用由输入微波分别取出相异强度的微波的分歧器,使磁控管或半导体型振荡器等微波振荡器300输出的微波分歧,由此可使经分歧微波强度为相异强度,又,通过磁控管或半导体型振荡器等一微波振荡器300与分歧单元(无图示)等连接的2个以上可挠性导波管25长度为相异长度,由此可使分歧后传送各可挠性导波管25并于腔室100内照射的微波位相为相异位相。又,使磁控管或半导体型振荡器等一微波振荡器300输出的微波使用分歧单元等分歧并个别传送至可挠性导波管25,且对经分歧微波至少1个以上使用导波管型位相器或位相控制器变更位相并传送至可挠性导波管25,由此可使于腔室100内照射的微波位相为相异位相。又,同样地,可对经分歧微波至少1个以上以放大器放大并传送至可挠性导波管25,由此可使经分歧微波强度为相异强度。又,可于通过磁控管或半导体型振荡器等一微波振荡器300与分歧单元等连接的2个以上可挠性导波管25至少一者设置可视需要阻断微波传送的阻断单元,由此可使由各可挠性导波管25于腔室100内照射的微波期间为相异期间。

又,上述中说明取代实施方式1中所说明的成型装置1000的同轴缆线20而使用可挠性导波管25的情形,实施方式2中所说明的成型装置2000中亦可使用可挠性导波管25取代同轴缆线20。

图5(b)为表示本发明的实施方式3的成型装置第二例的图,图中以剖面表示模具部分。此成型装置2000a使用可挠性导波管25取代上述实施方式2中所说明进行射出成型的成型装置中的同轴缆线20。可挠性导波管25对模具10a的装设方式或可挠性导波管25对微波照射单元30的装设方式等与上述第一例相同,故在此省略说明。

如上述第一例与第二例所示,在取代同轴缆线20而使用可挠性导波管的成型装置中,亦与上述实施方式1及2同样地,微波照射单元30可以腔室内微波强度分布成为期望强度分布的方式,通过多个可挠性导波管25分别对腔室100内照射微波。又,微波照射单元30可通过多个可挠性导波管25分别于腔室100内照射经控制位相微波。又,腔室内期望的强度分布例如可借由腔室形状及多个连通孔111配置等而设定,也可控制通过多个可挠性导波管25分别照射的微波位相而设定。又,也可通过多个可挠性导波管25于腔室100内照射相异输出微波。又,可通过多个同轴缆线在腔室100内进行照射期间分别相异的微波照射。

以上,本实施方式的成型装置中通过可挠性导波管25对模具的腔室100内照射微波,由此与使用同轴缆线时同样地,可适当进行使用模具照射微波的成型材料成型。又,与同轴缆线相比,可挠性导波管的微波衰减较小,故可以高能量效率成型。

又,进行成型时或在成型前后中需移动构成模具的1个以上模具构件,但本实施方式中,与同轴缆线20同样地使用具可挠性且可弯曲或延伸的可挠性导波管25作为微波照射单元30输出的微波传送路径,由此,与使用形状固定且无法变更形状的导波管作为传送路径时不同,例如在移动装设有连通孔111的模具构件时,即使不与模具构件一起移动微波照射单元30,亦可借由弯曲或延伸可挠性导波管25而移动模具构件,可提高便利性,且不需用以移动微波照射单元30的单元等,可使具备成型装置的系统整体小型化。

又,将本实施方式的成型装置使用作为将模具压制成型用模具,借由此压制成型装置而可在模具构件接近过程中照射微波,由此可以适当距离对成型材料有效率照射微波。

又,本实施方式中,当然可与上述实施方式1及2同样地,模具具有的连通孔可为3个以上。又,微波照射单元30可具有2个以上微波振荡器300,且各微波振荡器300可通过分歧单元等与分别装设于连通孔111的2个以上可挠性导波管25连接。又,多个微波振荡器300的一部分可通过分歧单元等与2个以上可挠性导波管25连接,其他微波照射单元300可分别与一可挠性导波管25连接。又,微波照射单元30具有2个以上微波振荡器300且各微波振荡器300通过分歧单元等分别与2个以上可挠性导波管25连接时,各微波振荡器300输出微波期间可为相异期间。

又,上述实施方式中说明一成型装置,用以传送微波照射单元30输出的微波的单元为可挠性导波管25,但用以传送微波照射单元30输出的微波的单元为可变导波管即可。可变导波管例如为上述可挠性导波管20、或具有可使导波管长度伸缩的滑动机构的滑动式导波管(无图示)等可传送微波且可使微波传送路径的形状变形的导波管。微波传送路径的形状可变形是指例如传送路径的形状具有可挠曲性或具有伸缩性。例如可挠性导波管25为可挠曲性可变导波管。又,滑动式导波管(无图示)为伸缩性可变导波管。滑动式导波管的滑动机构例如具有与伸缩镜头或望远镜等相同的管或筒伸缩机构。滑动式导波管可参照专利文献的日本特开平8-288710号公报。将如此可变导波管作为传送微波照射单元30输出的微波的单元,由此与上述各实施方式同样地,例如移动设置有连通孔111的模具构件时,即使不与模具构件一起移动微波照射单元30,亦可将可变导波管弯曲或延伸、或在模具构件移动方向使滑动机构滑动并伸缩,由此而移动模具构件,可提高便利性,且不需用以移动微波照射单元30的单元等,可使具备成型装置的系统整体小型化。又,可变导波管中,第一端部装设于模具的连通孔,第二端部连接于微波照射单元。例如可变导波管的第二端部与微波输出单元具有的微波振荡器连接。又,与模具连接的2个以上可变导波管可以分配器等分歧单元(无图示)分歧。

又,上述各实施方式中说明一成型装置,用以传送微波照射单元30输出的微波的单元为同轴缆线20或可挠性导波管等可变导波管,但用以传送微波照射单元30输出的微波的单元只要为可变传送单元,则不限定于上述构成。可变传送单元例如为同轴缆线20或可变导波管等可传送微波且微波传送路径的形状可变形的单元。微波传送路径的形状可变形与上述相同,例如为传送路径的形状具有可挠曲性或具有伸缩性。例如此可变传送单元的第一端部装设于模具的连通孔,第二端部连接于微波照射单元。例如可变传送单元的第二端部可与微波照射单元具有的微波振荡器连接。

将如此可变传送单元使用作为传送微波照射单元30所输出微波的单元,由此与上述各实施方式同样地,例如移动设置有连通孔111的模具构件时,即使不与模具构件一起移动微波照射单元30,亦可将可变传送单元弯曲或延伸、或在模具构件的移动方向使滑动机构滑动伸缩,由此移动模具构件,可提高便利性,且不需用以移动微波照射单元30的单元等,可使具备成型装置的系统整体小型化。

使用如此可变传送单元的成型装置亦与上述各实施方式同样地,微波照射单元30可以腔室内微波的强度分布成为期望的强度分布的方式通过多个可变传送单元分别对腔室100内照射微波。又,与上述各实施方式同样地,微波照射单元30可通过多个可变传送单元分别于腔室100内照射经控制位相的微波。又,腔室内期望的强度分布例如可借由腔室形状及多个连通孔111的配置等而设定,亦可控制通过多个可变传送单元分别照射的微波位相而设定。又,与上述各实施方式同样地,可通过多个可变传送单元于腔室100内照射相异输出的微波。又,与上述各实施方式同样地,可通过多个可变传送单元于腔室100内进行照射期间个别相异的微波照射。

又,与上述同轴缆线20或可挠性导波管25等同样地,与模具连接的2个以上可变传送单元可以分配器等分歧单元(无图示)分歧。又,可与上述同轴缆线20或可挠性导波管25的情形同样地,可将经分歧且分别传送至可变传送单元的微波至少一者放大并输出相异强度微波。又,与上述同轴缆线20或可挠性导波管25的情形同样地,可使用位相器等控制经分歧且分别传送至可变传送单元的微波至少一者的位相,并使于腔室内输出的微波位相为相异位相。又,可将经分歧且分别传送至可变传送单元的微波至少一者在预先决定的固定或不定时机等阻断等,由此可使微波的照射期间为相异期间。

又,可变传送单元可以可传送微波方式连接相异构造的可变传送单元(例如同轴缆线与可挠性导波管)。又,可变传送单元为可具有传送路径的形状可变形部分与形状不可变形部分的单元。但如此可变传送单元优选为可借由使形状可变形的部分形状变形(例如弯曲或伸缩)而可在不取下可变传送单元下使设置有连通孔111的模具构件等移动。例如以可传送微波的方式将同轴缆线及可变导波管至少一者、可变导波管以外为形状不可变的导波管等的形状固定的传送单元进行连接者,其可视为具有传送路径可变形部分及不可变形部分的可变传送单元。

又,上述各实施方式中举成型装置为纵型压制成型装置时或横型射出成型装置时为例说明,但成型装置只要是利用模具成型的装置,则不限定于这些装置。例如成型装置可为横型压制成型装置或纵型射出成型装置。

本发明不限定于以上实施方式,可行各种变更,这些亦包括于本发明的范围内而不需赘言。

工业实用性

如上述,本发明的成型装置等适于使用模具的成型装置等,尤其可使用作为利用微波照射的成型装置等。

- 成型用模具、成型用模具的制造方法、注塑成型装置以及成型品的制造方法

- 压制成型装置、使用了该成型装置的压制成型品的制造方法以及压制成型品