一种高效环保节能的原粮除杂装置

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及一种对原粮进行除杂的装置。

背景技术

当前机械化收获的入仓原粮中的杂质特别是有机杂质的含量越来越高,常规组合清理设备一般在原粮杂质高于2.5%时不能一次性将杂质清理至国家标准要求的1.0%内,通常采用二台设备串联组合的方式。

采用先振动筛选再垂直风选结构的组合清理设备,振动筛大杂筛面筛孔容易被柔性长杂、大杂堵塞,影响作业效率。

采用先风选和筛选,最后垂直风选结构的组合清理设备,除尘除杂部分能耗高。

除此之外,现有的除杂设备还有以下缺点:

1、一台设备不能将高含杂率粮食清理至达标要求。

2、粮食杂质清理时筛面筛网容易堵塞,造成降低设备作业效率。

3、解决采用前后风选工艺时,系统总风量较大,所需能耗高。

发明内容

有鉴于此,本发明提供一种高效环保节能的原粮除杂装置,通过一台设备就能将高杂率粮食清理至达标要求,并且设备作业效率高,能耗低。

为解决以上技术问题,本发明的技术方案为采用一种高效环保节能的原粮除杂装置,包括依次连接的进料风选系统,用于对原粮进行初步风选,去除原粮中的轻杂物料;圆筒筛理系统,用于对初步风选后的原粮进行分级并去除原粮中的长大杂物料;振动筛理系统,用于对分级后的原粮进行多级筛选,去除原粮中的长大杂物料和细小杂物料;垂直风选系统,用于对多级筛选后的原粮进行垂直风选,去除原粮中的轻杂物料和灰尘;还包括依次连接的重力沉降系统,用于对垂直风选系统筛选出来的轻杂物料和灰尘以及进料分选系统筛选出来的轻杂物料进行重力沉降;脉冲除尘系统,用于对重力沉降系统中不能沉降的轻杂物料和灰尘进行过滤沉降;所述重力沉降系统中部分不能沉降的轻杂物料和灰尘跟随回风系统回到垂直风选系统进行二次垂直风选。

作为一种改进,所述进料风选系统包括进料风选系统机壳以及设置在进料风选系统机壳内的分料机构和重力门;所述重力门包括中心轴以及可绕中心轴翻转的门板;所述门板上设置有配重杠杆,使得当落在重力门上的原粮超过配重杠杆的对门板施加的力时重力门开启;还包括与进料风选系统机壳连通风选通道,所述风选通道进口设置在重力门下方;所述风选通道利用进料吸风管与重力沉降系统连通。

作为一种进一步的改进,所述的分料机构为三棱锥形,并且分料机构与重力门之间倾斜设置有缓冲板。

作为另一种更进一步的改进,所述圆筒筛理系统包括前高后低设置的圆筒筛;所述圆筒筛可沿自身轴线自转;所述圆筒筛由前至后设置有若干种规格的环形筛网,并且若干环形筛网的筛孔直径由前至后递减;所述圆筒筛前端与进料风选系统的出料口连通,圆筒筛后端与振动筛杂质接料口连通;所述振动筛理系统设置在圆筒筛理系统下方,包括由上至下前高后低倾斜设置的大杂筛面、细杂筛面以及振动筛底板;所述圆筒筛最前方环形筛网筛选出来的原粮通过振动筛进料斗落入细杂筛面上;所述圆筒筛第二个至最后一个环形筛网筛选出来的原粮通过物料转接通道落入大杂筛面上;大杂筛面上方的空腔与振动筛杂质接料口连通,振动筛底板与细杂筛面之间的空腔与振动筛杂质接料口连通,大杂筛面与细杂筛面之间的空腔与垂直风选系统连通。

作为一种改进,所述圆筒筛由前至后设置有三种规格的环形筛网,分别为第一筛网、第二筛网、第三筛网。

作为一种改进,所述物料转接通道内设置有若干倾斜的料板,使得通过第二筛网、第三筛网的原粮被导向至大杂筛面的中前部。

作为一种改进,所述垂直风选系统包括竖直设置的垂直风选通道;所述垂直风选通道内设置有用于调节垂直风选通道横截面宽度的可调节风板;所述可调节风板上端活动连接在垂直风选通道内,下端连接有调节螺栓;所述垂直风选通道下端设置有粮食出口收集斗,上端与重力沉降系统连通。

作为一种改进,所述重力沉降系统包括重力沉降室,所述重力沉降室内设置有竖直的隔板,所述隔板与重力沉降室底部之间具有间隙;所述重力沉降室底部设置有排杂装置;所述排杂装置包括排杂绞龙机壳,所述排杂绞龙机壳设置有排杂绞龙;排杂绞龙后方设置有排杂重力门,所述排杂重力门连接重力沉降系统杂质接料口。

作为一种改进,所述重力沉降室为两个,即左右并排设置的第一重力沉降室和第二重力沉降室;所述第一重力沉降室和第二重力沉降室之间互不相通;第一重力沉降室与脉冲除尘系统连通;所述回风系统连接在第二重力沉降室上,包括依次连接的回风风机、循环回风管、循环均风装置,所述循环均风装置与垂直风选系统连接。

作为一种改进,所述脉冲除尘系统为吸入式脉冲过滤除尘器,包括脉冲除尘室,所述脉冲除尘室内设置有竖直的隔板,所述隔板与脉冲除尘室底部之间具有间隙;所述脉冲除尘室底部设置有排杂装置;所述脉冲除尘室通过吸风管与重力沉降系统连接,所述吸风管上设置有吸风风机。

本发明的有益之处在于:

1、采用先风选再清理工艺,有效减小了进入清理系统的杂质含量,特别是轻型和柔性杂质含量,可有效避免筛面筛孔堵塞,确保筛面作业效率的稳定性,减小人员清理筛孔堵塞的时间和次数。

2、采用风选+圆筒筛选+振动筛选+风选结构和工艺,清理流程长,清理能力全面,可适用高含杂率粮食清理。

3、采用循环风选+脉冲除尘的结构和工艺,可在达到环保要求条件下,降低直接采用脉冲除尘结构的能耗,减小除杂除尘结构的体积。

附图说明

图1为本发明的外观结构示意图。

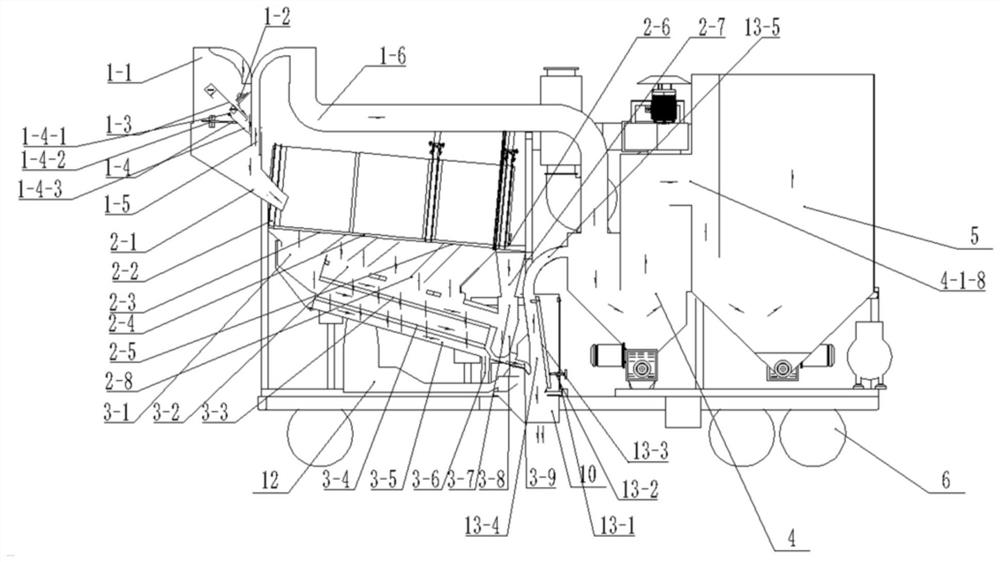

图2为本发明的剖视结构示意图,其中箭头标示物料流转方向。

图3为本发明的立体结构示意图。

图4为去除圆筒筛理系统后的立体图。

图5为圆筒筛理系统的立体图。

图6为振动筛理系统的立体图。

图7为重力沉降系统和脉冲除尘系统的立体图。

图8为排杂装置的结构示意图。

图9为分料装饰的结构示意图。

图10为物料转接通道的结构示意图。

图中标记:

1为进料风选系统;2为圆筒筛理系统;3为振动筛理系统;4为重力沉降系统;5为脉冲除尘系统;6为行走系统;7为振动筛杂质接料口;8-1为第一重力沉降系统杂质接料口;8-2为第二重力沉降系统杂质接料口;9为脉冲除尘系统杂质接料口;10为粮食出口;11为循环回风管;12为循环均风装置;13为垂直风选系统;14为回风风机。

1-1为进料风选系统机壳;1-2为分料机构;1-3为缓冲板;1-4为重力门;1-5为风选通道;1-6为进料吸风管;1-4-1为中心轴;1-4-2为配重杠杆;1-4-3为门板。

2-1为进料通道;2-2为圆筒骨架;2-3为第一筛网;2-4为第二筛网;2-5为第三筛网;2-6为长(大)杂出料口;2-7为长(大)杂出料通道;2-8为物料转接通道;2-9为圆筒传动电机;2-10为传动链;2-11为链轮;2-12为圆筒限位下托辊;2-13为圆筒限位上托辊;2-14为圆筒筛理系统机架。

3-1为振动筛进料斗;3-2为振动筛顶部进料口;3-3为大杂筛面;3-4为细杂筛面;3-5为振动筛底板;3-6为细杂出料口;3-7为长大杂进料口;3-8为大杂出料口;3-9为混合物料出料口。

4-1为第一重力沉降系统;4-2为第二重力沉降系统;4-1-1为第一重力沉降室进风口;4-1-2为第一重力沉降室排杂电机;4-1-3为第一重力沉降室排杂绞龙机壳;4-1-4为第一重力沉降室排杂绞龙;4-1-5为第一重力沉降室排杂重力门;4-1-6为进料风选系统吸风口;4-1-7为第一重力沉降室机壳;4-1-8为第一重力沉降室出风口;4-2-1为第二重力沉降室进风口;4-2-2为第二重力沉降室排杂电机;4-2-3为第二重力沉降室排杂绞龙机壳;4-2-4为第二重力沉降室排杂绞龙;4-2-5为第二重力沉降室排杂重力门;4-2-5为第二重力沉降室机壳。

5-1为吸风罩;5-2为吸风管;5-3为吸风风机。

13-1为垂直风选装置机壳;13-2为调节螺栓;13-3为可调节风板;13-4为垂直风选通道;13-5-1为第一重力沉降室连接通道;13-5-2为第二重力沉降室连接通道。

具体实施方式

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施方式对本发明作进一步的详细说明。

如图1所示,本发明包括依次连接的进料风选系统1,用于对原粮进行初步风选,去除原粮中的轻杂物料;圆筒筛理系统2,用于对初步风选后的原粮进行分级并去除原粮中的长大杂物料;振动筛理系统3,用于对分级后的原粮进行多级筛选,去除原粮中的长大杂物料和细小杂物料;垂直风选系统13,用于对多级筛选后的原粮进行垂直风选,去除原粮中的轻杂物料和灰尘;还包括依次连接的重力沉降系统4,用于对垂直风选系统13筛选出来的轻杂物料和灰尘以及进料分选系统筛选出来的轻杂物料进行重力沉降;脉冲除尘系统5,用于对重力沉降系统4中不能沉降的轻杂物料和灰尘进行过滤沉降;所述重力沉降系统4中部分不能沉降的轻杂物料和灰尘跟随回风系统回到垂直风选系统13进行二次垂直风选。

上述结构均安装在行走系统6上,可以预见的是,行走系统6包括底板和设置在底板的滚轮。

图2展示了本发明的内部结构,并标示了物料流转的运动方向。

本发明具体的结构如图2~图10所示。

进料风选系统1包括进料风选系统机壳1-1以及设置在进料风选系统机壳1-1内的分料机构1-2和重力门1-4;所述重力门1-4包括中心轴1-4-1以及可绕中心轴1-4-1翻转的门板1-4-3;所述门板1-4-3上设置有配重杠杆1-4-2,使得当落在重力门1-4-3上的原粮超过配重杠杆1-4-2的对门板1-4-3施加的力时重力门1-4开启;还包括与进料风选系统机壳1-1连通风选通道1-5,所述风选通道1-5进口设置在重力门1-4下方;所述风选通道1-5利用进料吸风管1-6与重力沉降系统4连通。

所述的分料机构1-2为下大上小的三棱锥形,并且分料机构1-2与重力门1-4之间倾斜设置有缓冲板1-3。

原粮经外部输送装置聚集性进入半封闭式的进料风选系统1。聚集性原粮从进料风选系统机壳1-1内的分料机构1-2正上方流入,经金字塔三角分料机构1-2的错层双向多点分流作用,将物料逐步分散于风选系统风选截面,并经过缓冲板1-3的导向、分层下落至重力门1-4可翻转板1-4-3处。

重力门1-4为一杠杆装置,可绕中心轴1-4-1转动,转动量的大小由自身的配重杠杆1-4-2调节。当重力门1-4上方堆积的原粮重量大于配重杠杆系统的力量时,重力门1-4上的可翻转板1-4-3绕中心轴1-4-1开启,粮食堆积的重量越大,开启的尺寸越大。由于粮食在重力门1-4上堆积作用,粮流分散于风选系统风选截面的尺寸进一步加宽和均匀化。由于开启的尺寸一定,粮流同一时间下落至风选通道1-5的厚度尺寸一定。

风选通道1-5与进料吸风管1-6相连,进料吸风管1-6与第一重力沉降室进料风选系统吸风口4-1-6相连。由于脉冲除尘器5的负压作用,风选通道1-5处于负压吸风状态。

当物料经重力门1-4后形成瀑布状下落,流经风选通道1-5时,在吸力作用下,轻杂物料从物料流中分离出来进入重力沉降系统4进行沉降,重型物料进入圆筒筛理系统2。

圆筒筛理系统2设置在进料风选系统1的下方。圆筒筛理系统2包括前高后低设置的圆筒筛;所述圆筒筛可沿自身轴线自转;所述圆筒筛由前至后设置有若干种规格的环形筛网,并且若干环形筛网的筛孔直径由前至后递减;所述圆筒筛前端与进料风选系统1的出料口连通,圆筒筛后端与振动筛杂质接料口3-7连通。本实施例中,圆筒筛由前至后设置有三种规格的环形筛网,分别为第一筛网2-3、第二筛网2-4、第三筛网2-5,并且第一筛网2-3的筛孔>第二筛网2-4的筛孔>第三筛网2-5的筛孔。具体地,三个环形筛网固定在圆筒骨2-2架上,并且由成组的圆筒限位下托辊2-12、圆筒限位上托辊2-13径向限位,圆筒骨架2-2与链轮2-11固定联接在一起,由圆筒传动电机2-9和传动链2-10驱动旋转,作旋转运动。圆筒筛前端设置有进料通道2-1(也是进料风选系统1的出料口),进料通道2-1一部分进入圆筒骨架2-2内部。

振动筛理系统设置3在圆筒筛理系统2下方,包括由上至下前高后低倾斜设置的大杂筛面3-3、细杂筛面3-4以及振动筛底板3-5;其中大杂筛面3-3筛面的筛孔尺寸大于细杂筛面3-4筛面筛孔。

圆筒筛最前方环形筛网(本实施例中的第一筛网2-3)筛选出来的原粮通过振动筛进料斗3-1落入细杂筛面3-4上;所述圆筒筛第二个至最后一个环形筛网(本实施例中的第二筛网2-4和第三筛网2-5)筛选出来的原粮通过物料转接通道2-8以及振动筛顶部进料口3-2落入大杂筛面3-3上;物料转接通道2-8内设置有若干倾斜的料板,使得通过第二筛网2-4、第三筛网2-5的原粮被反方向导向至大杂筛面3-3的中前部,从而增加了物料在振动筛面流程的长度。大杂筛面3-3上方的空腔与振动筛杂质接料口3-7连通,振动筛底板3-5与细杂筛面3-4之间的空腔与振动筛杂质接料口3-7连通,大杂筛面3-3与细杂筛面3-4之间的空腔与垂直风选系统连通。

为了方便安装,圆筒筛理系统2和振动筛理系统3中各部件均设置在圆筒筛理系统机架2-14上。振动筛理系统3由弹簧支撑,由振动电机按筛体长度方向作往复直线抛料运动。

原粮经进料风选系统1风选清理后进入圆筒筛理系统2上的进料通道2-1,再下落至圆筒骨架2-2内部第一筛网2-3筛面上。由于圆筒筛理系统2为倾斜式结构,在圆筒传动电机2-9和传动链2-10驱动作用,粮流从第一筛网2-3分别流经第二筛网2-4、第三筛网2-5,小于筛网筛孔的物料从圆筒筛内部流向外部,不能通过的物料经长大杂出料口2-6和长大杂出料通道2-7流向振动筛理系统3中长大杂进料口3-7。

经圆筒筛理系统2第一筛网2-3清理过后的物料通过物料转接通道2-8进入振动筛进料斗3-1,再进入细杂筛面3-4。

经圆筒筛理系统2第二筛网2-4和第三筛网2-5清理过后的物料通过物料转接通道2-8从振动筛顶部进料口3-2的开口进入大杂筛面3-3的前半部分和中间部分。进入振动筛理系统3内部的物料,在振动电机激力作用下从高端向低端抛物直线移动。

不能穿过大杂筛面3-3筛板筛孔的物料从大杂出料口3-8与中长(大)杂进料口3-7进入的杂质一同流向振动筛杂质接料口7。穿过大杂筛面3-3筛板筛孔的物料下落至细杂筛面3-4。

物料流经细杂筛面3-4筛孔时,不能穿过细杂筛面3-4筛孔的物料进入混合物料出料口3-9,从末端进入垂直风选装置13内部进行比重分离。

穿过细杂筛面3-4筛孔的物料下落至细杂出料口3-6,再进入振动筛杂质接料口7。

垂直风选系统13包括竖直设置的垂直风选通道13-4;垂直风选通道13-4由垂直风选装置机壳13-1围成。所述垂直风选通道13-4内设置有用于调节垂直风选通道13-4横截面宽度的可调节风板13-3;所述可调节风板13-3上端活动连接在垂直风选通道13-4内,下端连接有调节螺栓13-2;所述垂直风选通道13-4下端设置有粮食出口收集斗10,上端与重力沉降系统4连通。

重力沉降系统4包括重力沉降室,所述重力沉降室内设置有竖直的隔板,所述隔板与重力沉降室底部之间具有间隙;所述重力沉降室底部设置有排杂装置;所述排杂装置包括排杂绞龙机壳,所述排杂绞龙机壳设置有排杂绞龙;排杂绞龙后方设置有排杂重力门,所述排杂重力门连接重力沉降系统杂质接料口。

本实施例中,重力沉降室为两个,即左右并排设置的第一重力沉降室和第二重力沉降室;第一沉降室由第一重力沉降室机壳4-1-7围成,第二重力沉降室有第二重力沉降机壳4-2-6围成。

所述第一重力沉降室和第二重力沉降室之间互不相通相互独立;第一重力沉降室与脉冲除尘系统5连通;所述回风系统连接在第二重力沉降室上,包括依次连接的回风风机14、循环回风管11、循环均风装置12,所述循环均风装置12与垂直风选系统13连接。而进料风选系统1利用进料吸风管1-6与第一重力沉降室上的进料风选系统吸风口4-1-6连接。

垂直风选通道13-4上端通过第一重力沉降室连接通道13-5-1、第二重力沉降室连接通道13-5-2分别与第一重力沉降室和第二重力沉降室连接。具体地,第一重力沉降室连接通道13-5-1与第一重力沉降系统4-1的第一重力沉降室的第一重力沉降室进风口4-1-1相连。第二重力沉降室连接通道13-5-2与第二重力沉降室的第二重力沉降室进风口4-2-1相连。

脉冲除尘系统5为吸入式脉冲过滤除尘器,包括脉冲除尘室,所述脉冲除尘室内设置有竖直的隔板,所述隔板与脉冲除尘室底部之间具有间隙;所述脉冲除尘室底部设置有排杂装置(其结构与重力沉降系统中的排杂装置相同,此处不再赘述);所述脉冲除尘室通过吸风管5-2与重力沉降系统4连接,所述吸风管5-2上设置有吸风风机5-3和吸风罩5-1。吸风风机5-3使得进料风选系统1和垂直风选系统13产生负压从而去除轻杂物料和灰尘。最终脉冲除尘系统5过滤沉降下来的粉尘和轻杂从脉冲除尘系统杂质接料口9排出,洁净的气体经吸风风机5-3排气口排出。

当原粮从混合物料出料口3-9进入垂直风选装置13垂直风选通道13-4下部时,由于负压吸力的作用,轻杂物料和灰尘从粮食中分离出来,经过第一重力沉降室连接通道13-5-1、第二重力沉降室连接通道13-5-2分别进入第一重力沉降系统4-1和第二重力沉降系统4-2。

进入第一重力沉降系统4-1第一重力沉降室机壳4-1-7内的部分轻杂和灰尘经沉降在第一重力沉降室排杂绞龙机壳4-1-3上,通过第一重力沉降室排杂电机4-1-2带动第一重力沉降室排杂绞龙4-1-4旋转将沉积物向出料口推动。由于第一重力沉降室排杂绞龙4-1-4的长度小于第一重力沉降室排杂绞龙机壳4-1-3的长度,沉积物会在第一重力沉降室排杂绞龙4-1-4的末端和第一重力沉降室排杂绞龙机壳4-1-3的出料端形成堆积,使第一重力沉降系统4-1内部与外部处于隔断状态。当沉积物堆积到一定状态后,第一重力沉降室排杂绞龙4-1-4推动沉积物推开第一重力沉降室排杂重力门4-1-5,将沉积物排放到第一重力沉降系统杂质接料口8-1。

第一重力沉降室排杂绞龙机壳4-1-3内不能沉降的轻杂和灰尘从第一重力沉降室出风口4-1-8进入脉冲除尘系统5进风口,在脉冲除尘系统5内进行过滤沉降,沉降后通过底部密闭式绞龙排出到脉冲除尘系统杂质接料口9。

进入第二重力沉降系统4-2第二重力沉降室机壳4-2-3内的部分轻杂和灰尘经沉降在第二重力沉降室排杂绞龙机壳4-2-4上。通过第二重力沉降室排杂电机4-2-2带动第二重力沉降室排杂绞龙4-2-4旋转将沉积物向出料口推动。由于第二重力沉降室排杂绞龙4-2-4的长度小于第二重力沉降室排杂绞龙机壳4-2-3的长度,沉积物会在第二重力沉降室排杂绞龙4-2-4的末端和第二重力沉降室排杂绞龙机壳4-2-3的出料端形成堆积,使第二重力沉降系统4-2内部与外部处于隔断状态。当沉积物堆积到一定状态后,第二重力沉降室排杂绞龙4-2-4推动沉积物推开第二重力沉降室排杂重力门4-2-5,将沉积物排放到第二重力沉降系统杂质接料口8-2。

第二重力沉降室排杂绞龙机壳4-2-3内不能沉降的轻杂和灰尘通过第二重力沉降机壳4-2-6的出风口进入回风风机14,再通过循环回风管11和循环均风装置12组成的循环风路将含尘含杂气体循环到振动筛理系统3混合物料出料口3-9和垂直风选装置13垂直风选通道13-4下面的粮杂分离部位进行二次循环利用。

以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种高效环保节能的原粮除杂装置

- 一种原粮样品制样前除杂装置