一种耳轴的焊接装置

文献发布时间:2023-06-19 19:07:35

技术领域

本发明属于机械加工的技术领域,尤其涉及一种耳轴的焊接装置。

背景技术

板弹簧简称板簧,汽车板弹簧十分重要,板弹簧是由许多具有弹性、宽厚一致,而且长短不一的钢片所组成的。其作用是把车架与车桥用悬挂的形式连接在一起,裸露在车架与车桥之间,承受车轮对车架的载荷冲击,消减车身的剧烈振动,保持车辆行驶的平稳性和对不同路况的适应性。

车在行驶途中,如果有上下的大幅度颠簸时,驾驶室会出现翘头情况,车辆的安全性、稳定性差。通过加装板簧固定器,板簧固定器骑在板簧上,板簧固定器是处于附加梁和板簧之间的一个弹性连接。板簧固定器里面的螺杆和弹簧结构可以自行锁紧和断开,以防止驾驶室翘头,车辆的安全性稳定性更好。板簧固定器包括耳轴16、缸筒17,由于结构要求,需要在缸筒两侧焊接一对耳轴,耳轴的焊接对称度和同轴度要求较高(见图12、13所示),其中A是基准,B是基准,轴CD是耳轴的轴线,轴EF是缸筒的轴线,ΦN代表耳轴的直径,ΦM代表缸筒的内径,两个耳轴以B为基准的对称度是G,两个耳轴以A为基准的同轴度是φH,且两个耳轴的轴线必须穿过缸筒的轴线。

为了满足上述结构要求,现采用一体式的耳轴16’套在缸筒17’外圆上之后再焊接,一体式的耳轴16’的外圆161上有两耳轴部162,见图14、15所示。如图16、图17,由于底盘、整车支架21结构空间所限,留给耳轴的空间有限,若安装一体式耳轴16’,一体式耳轴16’的外圆161就会与其他零件(如附加梁的横梁19)发生干涉,而且由于使用了一体式耳轴16’,所以留给自锁箱20的轴向空间会变小,自锁箱20则会与整车支架21发生干涉,所以在这种空间很狭小的结构里,在满足强度要求的基础上,可以切掉部分一体式耳轴16’,防止上述干涉的发生。

发明内容

本发明的目的在于克服现有技术的上述不足,而提供一种耳轴的焊接装置,焊接时间短、焊接精度高、保证了耳轴的焊接同轴度和对称度。

本发明的技术方案是:用于定位缸筒的缸筒定位架、用于定位耳轴的耳轴定位架;

所述缸筒定位架有两定位槽,一定位槽与耳轴前部的缸筒段外圆相切,另一定位槽与耳轴后部的缸筒段外圆相切,定位槽的槽底与水平面平行,定位槽的槽底与缸筒17外圆最低点相切;所述定位槽的两槽壁向外倾斜,定位槽的两槽壁的槽口间距大于定位槽的两槽壁的槽底间距;所述缸筒定位架还设有用于调整定位槽的两槽壁间距的调节组件;调节组件可以调节两槽壁间距,这样就可以放置不同直径的缸筒;

所述耳轴定位架有两限位槽,限位槽的槽底与水平面平行,耳轴定位架上设有用于调整限位槽的槽底高度的高度调节组件。

所述缸筒定位架包括用于支撑耳轴前部的缸筒段的前架、用于支撑耳轴后部的缸筒段的后架;使用时,限位槽两槽壁的间距随调整前架与后架的间距调整。

所述调节组件包括螺栓;前架包括右前段、左前段,后架包括右后段、左后段,右前段、左前段相对侧的斜面形成定位槽的两槽壁,右前段与左前段之间、右后段与左后段之间经连接板、螺栓可调连接。

左前段、右后段上设竖直定位板,右前段、左后段上设竖直卡板。

所述连接板为矩形板,所述竖直定位板上设有刻度线,矩形板的上表面与刻度线的零刻度线对齐。

所述高度调节组件包括螺栓二;

所述耳轴定位架包括卡板、设于缸筒定位架上的竖直卡板、设于缸筒定位架上的竖直定位板,卡板包括竖直设置的立板部、与立板部连接的水平卡板,水平卡板上设有卡槽,竖直卡板活动插装于卡槽处,螺栓二的一端装于立板部的安装孔处,螺栓二的另一端装于竖直定位板上的腰型孔一处。

所述竖直定位板上设有刻度线,水平卡板的上表面所对应的刻度值为缸筒半径与耳轴半径之差。

所述安装孔为腰型孔二。因为安装孔设为圆孔会减小卡板的行程,如果耳轴直径很大,则此工装就无法使用了,所以安装孔为腰形孔二,增大卡板的行程。

所述缸筒定位架包括右前段、右后段、左前段、左后段;

右前段、左后段均设有竖直卡板、螺纹孔二和矩形板;

右后段、左前段均设有腰型孔一、螺纹孔一、刻度线和矩形槽;

两卡板与两竖直卡板形成耳轴定位架的两限位槽,卡板设有腰型孔二和水平卡板;

右前段和左前段左右放置、矩形板插入矩形槽内形成一定位槽,右前段可以相对于左前段左右移动,当移动到缸筒外圆与定位槽相切后,螺栓装入螺纹孔二、螺纹孔一内使右前段和左前段的相对位置固定;右前段和右后段前后放置,使竖直卡板卡入卡板的卡槽内,使右前段可以沿卡板的卡槽前后移动;

左后段和右后段左右放置、矩形板插入矩形槽内形成另一定位槽,使得左后段可以相对于右后段左右移动,当移动到缸筒外圆与定位槽相切后,螺栓装入螺纹孔二、螺纹孔一内使左后段和右后段的相对位置固定;左后段和左前段前后放置,使竖直卡板卡入卡板的卡槽内,使左后段可以沿卡板的卡槽前后移动。

当限位槽的槽底所在高度为缸筒半径与耳轴半径之差时,缸筒所在轴线与耳轴所在轴线垂直相交。

借助本发明的焊接完成的焊接后的耳轴无需再切削可直接使用。与现有技术中的一体式耳轴相比,借助本发明将耳轴焊接于缸筒上,在保证耳轴的焊接同轴度和对称度,耳轴占用空间少。借助本发明将耳轴焊接于缸筒上形成支架用于板簧固定器中,板簧固定器在装车使用时,体积小,耳轴占用空间少,自锁箱不会与整车支架发生干涉,可批量生产、提高了产量、使用方便。本发明可以保证耳轴的焊接同轴度和对称度,而且节约了焊接时间,保证了焊接精度。

附图说明

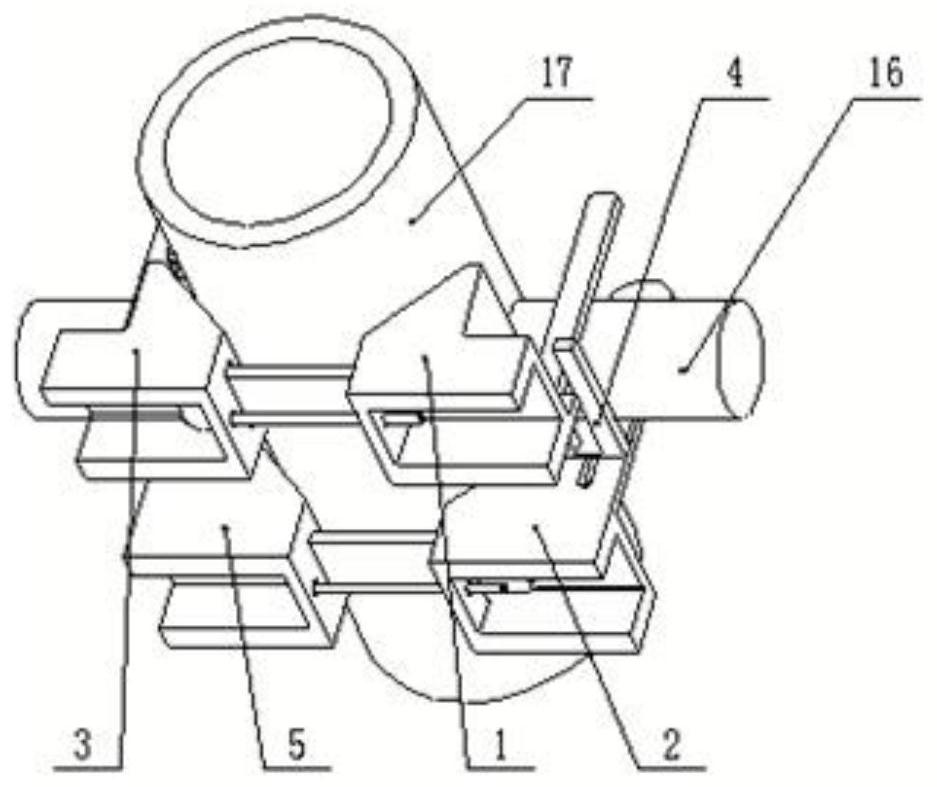

图1是本发明的轴侧示意图之一(含缸筒和耳轴);

图2是本发明的轴侧示意图之二(含缸筒和耳轴);

图3是本发明的轴侧示意图之三(不含缸筒和耳轴);

图4是本发明的主视图;

图5是本发明的左视图;

图6是本发明的俯视图;

图7是本发明的右前段结构示意图之一;

图8是本发明的右前段结构示意图之二;

图9是本发明的右后段结构示意图之一;

图10是本发明的右后段结构示意图之二;

图11是本发明的卡板结构示意图;

图12是耳轴与缸筒焊接精度要求之二;

图13是耳轴与缸筒焊接精度要求之二;

图14是一体式耳轴与筒体的连接结构的主视图;

图15是一体式耳轴与筒体的连接结构的侧视图;

图16是板簧固定器放置在底盘上的结构示意图;

图17是板簧固定器的结构示意图;

图中:1、右前段;2、右后段;3、左前段;4、卡板;5、左后段;6、螺栓;7、矩形板;8、竖直卡板;9、腰型孔一;10、矩形槽;11、腰型孔二;12、水平卡板;13:刻度线;14:螺纹孔一;15:螺纹孔二;16:耳轴;17:缸筒;18:竖直定位板;19:附加梁的横梁; 20:自锁箱;21:整车支架。

具体实施方式

图1-11中,本发明包括右前段1、右后段2、左前段3、左后段5、两个卡板4和两个螺栓6组成。

右前段1和左后段5为一样的零件,此处为了便于描述,所以分成两个件。右后段2和左前段3为一样的零件,此处为了便于描述,所以分成两个件。右前段1、左后段5设有竖直卡板8、螺纹孔二15和矩形板7。右后段2、左前段3设有腰型孔一9、螺纹孔一14、刻度线13和矩形槽10。卡板4设有腰型孔二11和水平卡板12。卡板4和右后段2、左前段3通过螺栓连接在一起,螺栓依次穿过腰型孔二11和腰型孔一9后,与螺母配合将卡板4和右后段2夹紧。螺栓6与螺纹孔一14和螺纹孔二15相配合,用于固定右前段1和左前段3的左右位置;同理右后段2和左后段5。右前段1和左前段3左右放置,将矩形板7插入矩形槽10内,使得右前段1可以相对于左前段3左右移动,当移动到合适位置后,使用螺栓6将右前段1和左前段3的相对位置固定。右前段1和右后段2前后放置,使竖直卡板8卡入卡板4的卡槽内,使右前段1可以沿卡板4的卡槽前后移动。左后段5和右后段2左右放置,将矩形板7插入矩形槽10内,使得左后段5可以相对于右后段2左右移动,当移动到合适位置后,使用螺栓6将左后段5和右后段2的相对位置固定;左后段5和左前段3前后放置,使竖直卡板8卡入卡板4的卡槽内,使左后段5可以沿卡板4的卡槽前后移动。左前段3、右后段2上设竖直定位板18,竖直定位板18上设有刻度线13,矩形板7的上表面与刻度线13的零刻度线对齐。

使用时,将缸筒放置在由右前段1、左前段3、左后段5和右后段2组成的夹角内,调整右前段1和左前段3的左右位置,保证缸筒17的外圆与右前段1的斜面、左前段3的斜面和矩形板7的上表面相切,同样调整右后段2和左后段5的左右位置,保证缸筒17的外圆与左后段5的斜面、右后段2的斜面和矩形板7的上表面相切。

根据三点确定一个圆的规律,由于矩形板7为水平状态,且矩形板7的上表面与刻度线13的零刻度线对齐;假设已知缸筒外圆直径为A,耳轴直径为B,所以通过调整卡板4的上下位置,使水平卡板12的上表面对齐到刻度线13的尺寸(A-B)/2处,此时即可保证耳轴16的轴线穿过缸筒17的轴线。

调整左后段5和右后段2相对于右前段1和左前段3的前后位置,使耳轴被竖直卡板8和卡板4夹住,防止耳轴的滚动。

由于右前段1和左前段3通过矩形板7限制了两者之间的前后运动,右后段2和左后段5也通过矩形板7限制了两者之间的前后运动,右前段1和右后段2通过竖直卡板8限制了两者之间的左右运动,左前段3和左后段5通过竖直卡板8限制了两者之间的左右运动,这样相互限制,即可形成一个相互制约的闭环,所以两个耳轴在缸筒的轴向位置处是对齐的,此时即可保证相对于基准A的φH的同轴度以及相对于基准B的G的对称度要求。

图16、17中,借助本发明将耳轴焊接于缸筒上形成支架用于板簧固定器中,板簧固定器在装车使用时,体积小,耳轴占用空间少,自锁箱20不会与整车支架21发生干涉。

- 一种轴类工件定位装置及具有该轴类工件定位装置的焊接系统

- 一种焊接支耳与车架定位装置的安装方法

- 一种极耳上涂层异常检测方法及极耳焊接检测系统

- 一种焊接渣包耳轴座辅助工装及焊接工艺

- 一种液压缸双排耳轴定位焊接装置