透气缓震鞋、透气缓震鞋底以及鞋底的制备方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及鞋具领域,具体涉及一种透气缓震鞋底的制备方法、使用该方法制备的鞋底以及使用该鞋底的鞋。

背景技术

鞋的穿着舒适度受很多因素的影响,包括鞋楦设计、鞋帮设计、中底设计、材料的选用及工艺设计等因素,具体表现在鞋跟高度、鞋大小、重量、透气性、减震和缓冲性及稳定性等方面。

因此,评价一双鞋是否舒适,需要综合考虑多方面的客观因素。目前,市面上的鞋产品在大小、重量、缓震等方面已经有非常成熟的实施方案,而在鞋透气性上,尤其是鞋底面的透气性上,受限于目前材料技术的局限,很难做到鞋底面的透气。

而足底部前掌、后跟区域均分布有大量的汗腺,是人体主要排汗的区域,而目前的鞋类产品足底部并不具备较好的透气性,长期穿着容易捂汗,引发足部疾病(如:足癣、湿疹、真菌感染)。这些情况长期困扰着作训的军人、跑步运动员、医护人员、疫情防控工作者、矿工等劳动强度高的群体。另外,从地区分布及季节来看,这一因素在湿热地区和高温季节尤为明显,同时,在冬季穿着足底部无法透气的保温鞋子也面临着无法排汗的问题。

因此,鞋底普遍存在着透气性不佳,长时间穿着极易闷汗的问题。为了改善人们穿鞋的舒适度,亟需一种更为合理的技术方案,不仅可以使鞋底具有高缓震舒适度及可兼顾各类人群缓震需求功能性,还可以提高足底部汗腺丰富区域透气性。

发明内容

本发明提供一种透气缓震鞋、透气缓震鞋底以及鞋底的制备方法,以使鞋底具有高缓震舒适度及可兼顾各类人群缓震需求功能性,还可以提高足底部汗腺丰富区域透气性。

为了实现上述效果,本发明采用技术方案为:

一种透气缓震鞋底的制备方法,所述制备方法包括以下步骤:

设置大底;

采用发泡法制备中底,所述中底上形成有向上延伸的凸缘,所述凸缘以内的区域形成为容纳区域;所述容纳区域包括前掌区和后跟区,所述中底的后掌区形成有向上延伸的支撑体;

采用增材法制备透气体,所述透气体具有多个连通的透气通道;

将所述透气体置于前掌区,并使所述透气体榫卯连接于所述中底;

在所述支撑体的上表面以及所述透气体的外周分别涂抹胶水;

将拉邦布底设置于所述透气体和所述支撑体上,以使所述拉邦布底分别胶接于所述透气体和所述支撑体。

在一种可能的设计中,所述增材法包括以下步骤:

对透气体进行仿形设计,得到数字模型,根据该数字模型设计运行轨迹;

使3D打印机根据该运行轨迹行驶,并与此同时在基底层上输出物料;烧结该物料,以叠层固化成支撑筋;

重复上述动作,以使支撑筋逐层叠层固化,形成透气体。

在一种可能的设计中,所述物料为热塑性聚氨酯弹性体橡胶粉末,该粉末的粒径为微米级。

在一种可能的设计中,所述烧结温度为80℃~180℃。

在一种可能的设计中,所述发泡法包括以下步骤:

发泡机射出发泡料,形成聚合物子胚;

将该聚合物子胚放入高压反应釜中;

预热,并注入发泡剂,待气体扩散平衡后,迅速泄压进行发泡;

将发泡后的异形件放入成型模具内成型,得到中底。

在一种可能的设计中,所述发泡剂为CO

在一种可能的设计中,所述发泡料为超临界发泡尼龙、TPU、EVA或PEBA中的至少一者。

在一种可能的设计中,沿前掌指向后跟的方向,所述鞋底的厚度逐渐增大。

一种透气缓震鞋底,采用上述所述的鞋底的制备方法制备。

一种透气缓震鞋,该鞋包括采用上述所述的鞋底的制备方法制备的鞋底。

通过上述技术方案,可以制备出具有多个连通的且能够供气体流通的网格,一方面有益于透气排汗,另一方面,有益于散热,从而保持前脚掌的清爽舒适,避免脚掌汗液聚集为滋生真菌或者引起皮肤湿疹。同时,基于这种晶格的结构设计,还可以使透气体具有一定的缓震功能,从而在前掌着地时,减少对前脚掌的冲击,进而帮助脚掌安全平稳地着地。

再者,基于支撑体、透气体、中底和大底之间的榫卯连接关系,有益于进行快速装配。同时,基于榫卯连接的特点,一旦出现支撑体、透气体、中底和大底这几者规格不匹配的情况,能够使员工在第一时间发觉并进行校正,避免不合格的鞋底流入下游工序,进而起到一定的纠错作用。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。

图1是鞋底中透气体的结构示意图;

图2是鞋底中透气体的部分结构示意图;

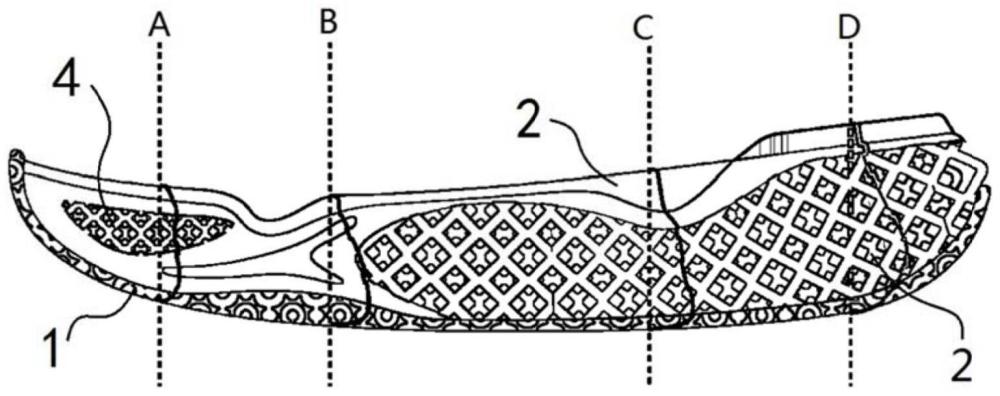

图3是鞋底的结构示意图,以图面方向为准,界线A左侧的区域为脚趾区,界线A与界线B之间的区域为脚掌区,需要说明的是,由于脚型不同,脚趾区和脚掌区可能存在部分重叠,界线B与界线C之间的区域为足弓区,界线C右侧的区域为脚跟区,需要说明的是,界线A、界线B、界线C、界线D的位置标记仅供参考理解本案;

图4是鞋底中大底的结构示意图;

图5是TPU粉体的性能测试图;

图6是采用鞋底的制备方法对粉末材料进行烧结时材料的球形度图谱;

图7是采用现有技术的方法进行加工时材料图谱;

图8是采用鞋底的制备方法制备透气体时材料的球形度及颗粒曲线分布图;

图9是采用鞋底的制备方法制备透气体时支撑筋的拉伸强度测试数据;

图10是拉邦布底的结构示意图。

上述附图中,各标号的含义为:

1-大底,2-中底,3-拉邦布底,4-透气体,400-支撑筋,5-抓钉。

具体实施方式

下面结合附图及具体实施例对本发明做进一步阐释。

根据本公开的第一方面,提供了一种鞋底的制备方法,具体参阅图1至图10所示。

该透气缓震鞋底的制备方法可以制备出具备一定缓震功能和透气功能的鞋底,提高鞋底在穿着时的舒适性,满足人们在长时间穿着或者高强度运动或者恶劣环境下的使用需求。

具体地,在本公开中,所述制备方法包括以下步骤:

采用增材法制备透气体4,所述透气体4具有多个连通的透气通道;

采用发泡法制备支撑底,所述支撑底设有向上延伸的凸缘,以形成凹槽;所述支撑底的后掌区形成有向上延伸的支撑体;

设置大底1,将支撑底设置于所述大底1的上表面;

将所述透气体4置于前掌区,且使所述透气体4榫卯连接于所述支撑底;

在所述支撑体的上表面以及所述透气体4的外周分别涂抹胶水;

将中底2设置于所述透气体4和所述支撑体上,以使所述中底2分别胶接于所述透气体4和所述支撑体;

将所述透气体4榫卯连接于所述中底2。

通过上述技术方案,可以制备出具有多个连通的且能够供气体流通的网格,一方面有益于透气排汗,另一方面,有益于散热,从而保持前脚掌的清爽舒适,避免脚掌汗液聚集为滋生真菌或者引起皮肤湿疹。同时,基于这种晶格的结构设计,还可以使透气体4具有一定的缓震功能,从而在前掌着地时,减少对前脚掌的冲击,进而帮助脚掌安全平稳地着地。

再者,基于支撑体、透气体4、中底2和大底1之间的榫卯连接关系,有益于进行快速装配。同时,基于榫卯连接的特点,一旦出现支撑体、透气体4、中底2和大底1这几者规格不匹配的情况,能够使员工在第一时间发觉并进行校正,避免不合格的鞋底流入下游工序,进而起到一定的纠错作用。

另外,基于透气体、支撑体和中底的结构设计,有益于使鞋底的不同区域在保证支撑强度的同时,具备不同的减压效果,从而适应脚型,并满足用户在不同运动场景或者不同运动状态下的透气/缓震需求。由此,使得该鞋底能够有效地满足不同穿着对象的个性化需求,因此具有具有较好的灵活性和适用性。

例如,对于脚部畸形的用户而言,可以根据其脚型进行定制化设计;或者,患者在进行复健时,根据不同阶段的运动状态进行灵活性配设;再者,对于运动员或者长时间站立(或步行)的人员而言,则可以对鞋底的支撑性和回弹性进行设计,从而使鞋可以更好地服务于人。由此,可以有效减少穿鞋所带来的存在,进而使人能够以舒适自然的姿态进行活动。

在本公开提供的一种具体实施方式中,所述增材法包括以下步骤:

对透气体4进行仿形设计,得到数字模型,根据该数字模型设计运行轨迹;

使3D打印机根据该运行轨迹行驶,并与此同时在基底层上输出物料;烧结该物料,以叠层固化成支撑筋400;

重复上述动作,以使支撑筋400逐层叠层固化,形成透气体4。

具体地,所述物料为热塑性聚氨酯弹性体橡胶粉末,该粉末的粒径为微米级。所述烧结温度为80℃~180℃。

整个增材法的操作流程如下:

(1)利用计算机3D设计软件进行仿形设计(3D极小曲面结构样块或鞋中底3D数字建模),得到数字模型;将仿形设计导入3D打印机;

(2)使用SLS选择性激光烧结的3D打印机,制造3D极小曲面结构样块;

(3)3D极小曲面结构样块或鞋中底3D打印利用SLS选择性激光烧结技术,打印原料采用TPU粉末(在其他方式中也可以采用尼龙粉末),利用激光器在计算机的操控下,对粉末进行逐层扫描照射,实现TPU粉末的烧结粘合,层层堆积实现成型;

(4)3D打印鞋中底2所采用的TPU粉末是微米级粒径的粉末,其烧结成型的温度为80℃-180℃。

透气体4的支撑筋400的面结构壁厚为0.3mm~4mm,单元结构的边长为3mm~20mm。

用于鞋中底模块的3D打印极小曲面结构样块的形变变化范围可以从10%~80%,回弹性可以从20%~80%,该示例所用的材料其硬度(邵A硬度,根据ASTMD2240标准)可以从60A~95A,抗拉强度可以从5~30Mpa,断裂延伸率可以从300~800%,拉伸模量可以从10~200Mpa,不同硬度的材料其性能也不一样。在本实施案例中,优先选用TPU材料SLS激光烧结工艺,通过特别制作的多点激光SLS打印工艺对TPU材料进行激光烧结,在产品一致性、Z向拉伸强度、材料弯折寿命上具有性能优势。

而在其它实施例中,烧结方式包括但不限于:熔丝制造(FFF)、电子束自由成型制造(EBF)、直接金属激光烧结(DMLS)、电子束熔炼(EMB)、选择性激光熔化(SLM)、选择性热烧结(SHS)、选择性激光烧结(SLS)、石膏3D印刷(PP)、分层实体制造(LOM)、立体光固化成型(SLA)、数字光处理(DLP)以及本领域已知的各种其他种类的3D打印或增材制造技术。

该增材法制备的透气体4是通过使用光固化树脂材料、热塑性橡胶(TPR)、热塑性弹性体、聚氨酯弹性体(TPU)、尼龙弹性体(TPAE)、聚酯弹性体(TPEE)、EVA弹性体及有机硅弹性体通过丝材熔挤出、材料微滴喷射、粉材平铺融化、粘合剂喷射或光敏树脂叠层固化中的一种3D打印方式获得的。

该3D打印的透气体4形成为立体晶格结构,其上形成有例如多面体、面状体、锥形体、菱形体、星状体、球状体中的一种或多种组合的用于气体流通的流动通道。

在实际应用中,可通过改变流动通道的结构、材料、杆径粗细调整透气缓震模块密度,通过结构压缩变形来实现气流交换和缓震功能。

在本公开中,采用3D打印设备对粉末颗粒进行融化烧结,可以使材料球形度变高,从而提高产品性能的一致性和表面质量。

在第一方面提供的制备方法下,所制得的支撑筋400拉伸断裂率为:755%,拉伸强度为:10Mpa。耐弯折次数为:90万次。进行中底2回弹性能测试时,中底2能量回归率超过40%。

该3D打印透气缓震模块顶面、底面具有榫卯结构,通过榫卯连接和胶接的方式分别连接于中底2以及大底1。

在本实施方案中,可选的采用SLS(Selective Laser Sintering,选择性激光烧结)工艺,其能量辐射装置由3D打印设备(包括激光发射器、平场聚焦透镜与振镜系统),所述激光发射器与振镜系统受控的调整输出激光束的能量,例如,激光发射器受控的发射预设功率的激光束以及停止发射该激光束;又如,激光发射器受控的提高激光束的功率以及降低激光束的功率。所述平场聚焦透镜用以调整激光束的聚焦位置,所述振镜系统用以受控的将激光束在所述容器内打印基准面的二维空间内扫描,经所述光束扫描的光固化材料被固化成对应的图案固化层。

所述SLS设备的构件平台设置于盛放待固化材料的粉末床或烧结成型室之中,用于附着并积累经照射固化的图案固化层。在完成粉末床铺粉后,通过打印设备里的恒温设施将待固化粉末材料加热至恰好低于该粉末烧结点的某一温度,由能量辐射装置的激光跟踪打印构件的三维模型切片,将切片以对应图像复制于粉末床上,使粉末材料在激光照射下升温至熔点之上实现烧结,并于切片对应层高实现固化,在构建完成一层后粉末床随之下降,并在现有的固化层之上开始构建对应的下一切片图形,重复上述过程至打印完成。

相较于其他材料,采用SLS工艺对TPU材料进行打印的性能优势如下:

(1)该工艺具有良好的球形度;

(2)该工艺下TPU拉伸断裂率为:755%,拉伸强度为:10Mpa。耐弯折次数为:90万次。

(3)该工艺下,中底2能量回归率超过40%,性能超过其他TPU中底2材料。

在本公开中,所述发泡法包括以下步骤:

发泡机射出发泡料,形成聚合物子胚;

将该聚合物子胚放入高压反应釜中;

预热,并注入发泡剂,待气体扩散平衡后,迅速泄压进行发泡;

将发泡后的异形件放入二次定型模具内成型。

具体地,所述发泡剂为CO

由于大底1结构较为复杂,故而选用整体发泡型(快速降压发泡法)制得。本实施方案中以尼龙弹性体超临界发泡工艺为例。该发泡法的工艺流程如下:

首先,将原料射出成型成聚合物子胚,将子胚放入高压反应釜中,在设定饱和温度中预热,通过注入一定量CO

在其它实施例中,还可以采用另一种发泡法制备大底1。即,珠粒发泡法:珠粒发泡技术通常分为珠粒预发泡和珠粒模塑成型两部分。珠粒预发泡阶段:采用无水喷动床发泡技术,将尺寸很小的聚合物原料放置于高压釜中,通过控制CO

在本公开提供的一种实施例中,沿前掌指向后跟的方向,所述鞋底的厚度逐渐增大。这样一来,可以加强行走和运动时的“滚动效应”,增强后跟缓震能力,提高前掌蹬离期稳定性,降低踝关节跖屈力矩、外翻力矩和外旋力矩,保护踝关节,从而降低膝关节损伤几率,并降低下肢肌肉运动幅度,减轻肌肉疲劳。

根据本公开的第二方面,提供了一种透气缓震的鞋底。

该鞋底可以采用本公开第一方面的鞋底的制备方法制备,因此具备与制备方法相同的技术效果,为避免重复,在此不做赘述。

需要说明的是,在本公开第二方面提供的鞋底中,该鞋底配设为特定的结构。

具体参阅图1至图4所示,该透气缓震的鞋底包括大底1和中底2,所述大底1贴设于所述中底2的底面;所述中底2具有容纳区域,且所述中底2的边缘设有向上延伸的凸缘,所述中底2的凸缘能够完全包裹所述容纳区域;所述容纳区域包括前掌区和后跟区;所述前掌区设有采用增材制造方法制得的透气体4;所述中底2的后跟区形成有向上凸起的且用于支撑脚跟的支撑体;所述透气体4配设为由多根支撑筋400结合形成的立体晶格结构,不同支撑筋400交叉设置以形成供气体流通的流动通道,其中,多个流动通道相互贯穿。

参阅图1和图2所示,该立体晶格结构具有多个连通的且能够供气体流通的网格,一方面有益于透气排汗,另一方面,有益于散热,从而保持前脚掌的清爽舒适,避免脚掌汗液聚集为滋生真菌或者引起皮肤湿疹。同时,基于这种晶格的结构设计,还可以使透气体4具有一定的缓震功能,从而在前掌着地时,减少对前脚掌的冲击,进而帮助脚掌安全平稳地着地。

基于透气体、支撑体和中底的结构设计,有益于使鞋底的不同区域在保证支撑强度的同时,具备不同的减压效果,从而适应脚型,并满足用户在不同运动场景或者不同运动状态下的透气/缓震需求。由此,使得该鞋底能够有效地满足不同穿着对象的个性化需求,因此具有具有较好的灵活性和适用性。

在本公开中,所述支撑筋400的直径为0.3mm~0.5mm,这样一来,可以保证支撑筋400强度的同时,使得支撑筋400具有一定的减震效果,并且使得流动通道的空间尽量多和足够大,从而保证散热效果。

立体晶格结构(包括多面体、面状体、锥形体、菱形体、星状体、球状体中的一种或多种组合)形成有气流通道,并且具有一定的弹性,通过结构压缩变形来实现气流交换和缓震功能。在实际应用时,可通过改变立体晶格结构、选用的材料类型、支撑筋400的粗细等来调整透气缓震模块密度。

作为一种选择,所述透气体4的材质为光固化树脂材料、热塑性橡胶、热塑性弹性体、聚氨酯弹性体、尼龙弹性体、聚酯弹性体、EVA弹性体及有机硅弹性体中的任一者。对此,本领域技术人员可以根据实际需求灵活组配。

在本公开中,所述鞋底还包括保护架,所述保护架形成有与所述透气体4相适配的第一支撑部、与所述支撑体相适配的第二支撑部以及设置于透气体4与支撑体之间的第三支撑部。这样一来,不仅可以提高鞋底的支撑效果,还可以对支撑体和透气体4起到一定的安全防护作用。

在本公开提供的一种实施例中,所述透气体4通过榫卯结构连接于所述中底2和所述支撑底,并且所述透气体4的两端面分别胶合连接于所述支撑底和所述中底2;所述支撑体胶合连接于所述中底2。由此使得这几者能够快速组装,并且通过胶接可以保证连接强度,防止打滑。

在本公开中,所述中底2上设有至少两种规格的透气孔,从而帮助排汗和散热。所述中底2的表面设有防水涂层,起到一定的防水作用。另外,还可以可根据穿着对象来设置不同的透气孔组合以及透气防水涂层组合,由此实现中底2的防水、透气功能。

在本公开提供的一种实施例中,所述大底1接触于地面的一面为接触面,其中,所述接触面设有多排抓钉5,且所述抓钉5遍布整个接触面。由此可以在提供稳定的抓地力同时,可大幅降低大底1重量。

参阅图4所示,所述抓钉5呈三角形。通过特殊设计的三角钉状树脂颗粒,不仅可保证在湿滑路面上的有效排水,还显著地提高湿滑地面摩擦性能。

进一步地,每排抓钉5包括丿形段和与所述丿形段相接的乀形段,其中,所述丿形段朝向脚外侧延伸且呈丿字形,所述乀形段朝向脚内侧延伸且呈乀字形;在所述后跟区,每排抓钉5倾斜设置,其中,前掌指向后跟的方向为高度方向,每排抓钉5中,靠于脚外侧的抓钉5位置低于靠近脚内侧的抓钉5位置。通过特殊排列的抓钉5,可保证在湿滑路面上的有效排水,还显著地提高湿滑地面摩擦性能。

在本公开中,该大底1采用了聚酯树脂纤维与树脂颗粒复合的双层材料,采用基布黏着鞋纹方法,

在本公开中,所述支撑底的凸缘上设有至少两个避让槽,所述避让槽设于脚掌的外侧位置。这样设置,有益于在保证对脚掌的包裹性和稳定性的同时,使脚部能够舒适地活动。

根据本公开的第三方面,提供了一种鞋。

具体地,该鞋包括如第二方面所述的鞋底。因此,该鞋子具有与鞋底相同的技术效果。

需要说明的是,该鞋还包括采用本公开第一方面的鞋底的制备方法所制备的鞋底,因此具备与制备方法相同的技术效果,为避免重复,在此不做赘述。

以上即为本发明列举的实施方式,但本发明不局限于上述可选的实施方式,本领域技术人员可根据上述方式相互任意组合得到其他多种实施方式,任何人在本发明的启示下都可得出其他各种形式的实施方式。