一种冷轧管机

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及冷轧管机技术领域,具体为一种冷轧管机。

背景技术

冷轧管机在轧制过程中会在成品钢管的表面涂抹轧制油,或者是在生产过程中向三辊或两辊中添加润滑油以减小钢管的变形和减少轧制时的摩擦系数,最大程度提高钢管表面的光滑程度。

但是润滑油或轧制油会附着于钢管的外壁,影响后续的转移和清洁,目前的除油装置是通过刮除和沉淀的方式进行除油和集油,效率较低,无法满足现有技术中新型冷轧管机的每分钟四百米以上的效率。

发明内容

本发明的目的在于提供一种冷轧管机,具备能够提高对钢管的除油效率,提高对油品的回收量,还可以减少油品回收时的损失,解决了背景技术中的问题。

为实现上述目的,本发明提供如下技术方案:一种冷轧管机,包括钢管和承载板,所述承载板上安装有除油组件,所述除油组件包括安装在钢管外围的集油套,所述集油套固定于承载板上,所述集油套的内壁固定安装有环形吸油板,所述环形吸油板靠近钢管的环形内壁以环状阵列式开设有渗透孔,所述环形吸油板与集油套之间构成吸油腔室,当所述吸油腔室的气压减小时,附着于钢管外壁上的油品会通过渗透孔被吸入至集油套的内部;

包括用于保持吸油腔室内低气压或负压的泵设备。

优选的,所述泵设备包括固定安装于承载板上的环形方管,所述环形方管的内壁转动连接有轴环,所述轴环的外壁固定安装有多个涡轮叶片,多个所述涡轮叶片以环形阵列的方式分布,所述环形方管的切线的方向连通有弯管,所述弯管的另一端与集油套上的吸油腔室连通,包括控制轴环高速转动的驱动器。

优选的,所述集油套上吸油腔室的内壁固定安装有吸油体,且所述吸油体在常态下并未充满集油套内部,所述吸油体由吸油纤维制成,所述吸油体与环形吸油板的内壁相贴合,所述吸油体可将吸油腔室中的油品进行吸附,避免油品进入至环形方管内部。

优选的,所述集油套靠近钢管的环形内壁处转动安装有环形内接板,所述环形内接板上开设有与渗透孔等同的流通孔,所述环形内接板贴合套设在环形吸油板的环内,当所述环形内接板转动时可封闭渗透孔,包括控制环形内接板转动的传动组件;

所述集油套的内部还安装有对吸油体进行压缩挤油的压缩组件。

优选的,所述压缩组件包括沿钢管移动方向进行滑动的压环,所述压环滑动安装在集油套的内部,所述集油套的最低处的内壁贯穿开设有第一漏油孔,所述集油套最低处的外壁固定安装有集油箱,所述集油箱的内部通过第一漏油孔与集油套的内部连通,包括固定安装在集油套外壁控制压环滑动的第一电伸缩杆,所述第一电伸缩杆的输出杆部与压环固定连接。

优选的,所述传动组件包括固定安装在集油套的外壁上的第二电伸缩杆,所述环形内接板的外壁上固定安装有槽板,所述槽板上开设有行程限位槽,所述行程限位槽的内壁滑动连接有传动销轴,所述第二电伸缩杆的输出端与传动销轴的外壁铰接,当所述第二电伸缩杆输出或输出时可通过槽板使环形内接板转动。

优选的,所述传动组件包括固定安装在环形内接板外壁上的弧形齿条,所述集油套的外壁固定安装有伺服马达,所述伺服马达的输出端固定安装有齿轮,所述齿轮与弧形齿条啮合连接。

优选的,所述驱动器包括使轴环贯穿出环形方管,且所述轴环能够与贯穿处转动连接,所述轴环暴露的外壁固定安装有第一传动辊,所述承载板的外壁通过轴承座转动连接有第二传动辊,所述第二传动辊与第一传动辊之间通过同步带传动连接,所述承载板的外壁固定安装有控制第二传动辊转动的主驱电机。

优选的,所述环形方管的最低处开设有第二漏油孔,所述涡轮叶片在高速转动中对含油的气体进行油气分离,且可通过所述第二漏油孔向外排出。

优选的,所述环形吸油板靠近钢管的环形外壁固定安装有橡胶环,当所述钢管穿过集油套时,所述橡胶环会被挤压与钢管外壁紧密贴合。

与现有技术相比,本发明的有益效果如下:

本发明通过在钢管的外壁贴合式安装集油套和环形吸油板,使得环形吸油板能够与钢管的外壁相接触,通过泵设备能够使持续的保持吸油腔室的低气压或负压,压强的值可根据冷轧管机的线速度进行调试,当吸油腔室内的气压低于外界的低气压时,此时,附着于钢管外壁上的油品会通过渗透孔被吸入至吸油腔室的内部,从而更加高效的对钢管外壁进行除油。

附图说明

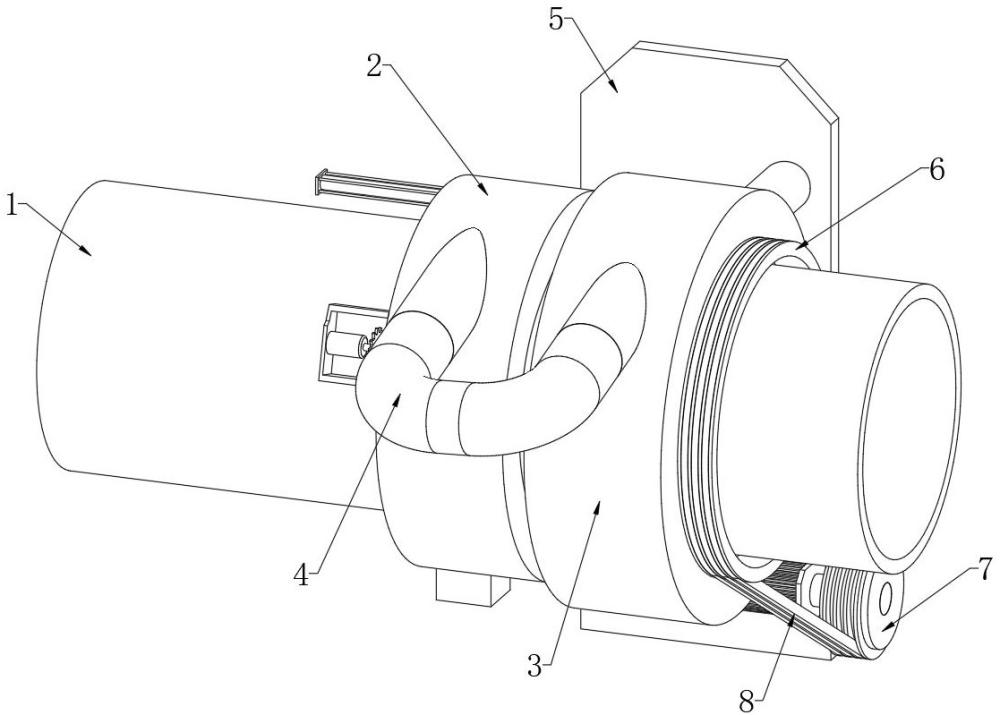

图1为本发明的结构示意图;

图2为本发明图1的右视结构示意图;

图3为本发明图2中沿A-A处剖视的结构示意图;

图4为本发明图1的半剖立体结构示意图;

图5为本发明图3中沿B-B处剖视的结构示意图;

图6为本发明传动组件的第一实施例;

图7为本发明传动组件的第二实施例;

图8为本发明中除油组件的部分结构装配图。

图中:1、钢管;2、集油套;3、环形方管;4、弯管;5、承载板;6、第一传动辊;7、第二传动辊;8、同步带;9、主驱电机;11、第一电伸缩杆;12、吸油体;13、压环;14、环形吸油板;15、环形内接板;16、涡轮叶片;17、轴环;18、橡胶环;19、集油箱;20、第一漏油孔;21、弧形齿条;22、齿轮;23、第二电伸缩杆;24、槽板;25、传动销轴;26、第二漏油孔。

实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1至图8,本发明提供一种技术方案:一种冷轧管机,包括钢管1和承载板5,承载板5上安装有除油组件,除油组件包括安装在钢管1外围的集油套2,集油套2固定于承载板5上,集油套2的内壁固定安装有环形吸油板14,环形吸油板14靠近钢管1的环形内壁以环状阵列式开设有渗透孔,环形吸油板14与集油套2之间构成吸油腔室,当吸油腔室的气压减小时,附着于钢管1外壁上的油品会通过渗透孔被吸入至集油套2的内部。

包括用于保持吸油腔室内低气压或负压的泵设备。

本发明主要用于提高目前除油设备的效率,目前的除油设备是通过对钢管1外壁上的油品进行刮除,然后利用在其下方的沉淀池进行沉淀,将杂物与油品分离,但是目前的冷轧管机取得较大的进步,其生产的线速度可以至少可以达到四十米每秒,从而导致现有的刮油组件容易出现泄露,且刮除的油品容易飞溅或进入除油设备中,导致收集效率和除油效率降低。

本发明通过在钢管1的外壁贴合式安装集油套2和环形吸油板14,使得环形吸油板14能够与钢管1的外壁相接触,通过泵设备能够使持续的保持吸油腔室的低气压或负压,压强的值可根据冷轧管机的线速度进行调试,当吸油腔室内的气压低于外界的低气压时,此时,附着于钢管1外壁上的油品会通过渗透孔被吸入至吸油腔室的内部,其次,渗透孔可以对一些杂质进行阻挡。

环形的包覆设置能够有效的对钢管1进行全方位的除油。

本发明的除油组件可以作为冷轧管机的主要的除油装置来进行装配,也可作为附加配合的除油装置。

其中较为优选的实施例,泵设备包括固定安装于承载板5上的环形方管3,环形方管3的内壁转动连接有轴环17,轴环17的外壁固定安装有多个涡轮叶片16,多个涡轮叶片16以环形阵列的方式分布,环形方管3的切线的方向连通有弯管4,弯管4的另一端与集油套2上的吸油腔室连通,包括控制轴环17高速转动的驱动器。

详细的请参阅图5,本发明通过设置环形方管3来配合涡轮叶片16的工作,当驱动器工作时,可以使轴环17及其涡轮叶片16进行高速的转动,从而能够通过弯管4将集油套2内部的空气抽入至环形方管3,从而使集油套2的内部能够始终保持低气压或者负压的状态,此时吸油腔室能够进行工作进行除油。

其中,环形方管3可连接安装用于排气的管道,本发明和附图中并未示出,也可将含油的气体排放或撞击在吸油墙上,此处不作叙述。

为了避免吸油腔室中的油品或含油气体进通过弯管4进入至环形方管3内部,本发明提出了在集油套2上吸油腔室的内壁固定安装有吸油体12,且吸油体12在常态下并未充满集油套2内部,吸油体12由吸油纤维制成,吸油体12与环形吸油板14的内壁相贴合,吸油体12可将吸油腔室中的油品进行吸附,避免油品进入至环形方管3内部。

详细请参阅图3和图4,通过在环形吸油板14的外围固定安装有吸油体12,从而能够使大部分的油品会被吸油体12所吸附,进而在吸油腔室与环形方管3之间形成一道阻挡层,从而有效的对钢管1上附着的油品进行保存。

进一步地,请参阅图1,本实施例所提供的是如何使轴环17转动,驱动器包括使轴环17贯穿出环形方管3,且轴环17能够与贯穿处转动连接,轴环17暴露的外壁固定安装有第一传动辊6,承载板5的外壁通过轴承座转动连接有第二传动辊7,第二传动辊7与第一传动辊6之间通过同步带8传动连接,承载板5的外壁固定安装有控制第二传动辊7转动的主驱电机9。

进一步地,集油套2靠近钢管1的环形内壁处转动安装有环形内接板15,环形内接板15贴合套设在环形吸油板14的环内,环形内接板15上开设有与渗透孔等同的流通孔,当环形内接板15转动时可封闭渗透孔,包括控制环形内接板15转动的传动组件。

集油套2的内部还安装有对吸油体12进行压缩挤油的压缩组件。

在吸油体12的基础上,吸油体12始终会被油品充盈,吸油体12会趋近于饱和,此时需要通过传动组件使环形内接板15转动,使渗透孔与流通孔从对接状态转为交错状态,从而对渗透孔进行封闭,避免压缩时吸油体12内部的油品会通过渗透孔向外壁转移,启动压缩组件时能够使吸油体12内的油品被挤出且堆积存储在集油套2的内底部。

其中,在进行压缩工作时需要使钢管1未出料的情况下,即在每个钢管1出料后进行压缩工序,避免出现漏除油,其次目前的冷轧管机均是连续上料型,其中会存在压缩组件工作的时间,而机械式或伺服式的停机上料型冷轧管机更加具有充足的换料压缩时间,其次,也可通过提高吸油体12和集油套2的除油容量,即可以将集油套2沿钢管1管壁的长度进行延长或者增加集油套2的环径。

压缩组件包括沿钢管1移动方向进行滑动的压环13,压环13滑动安装在集油套2的内部,集油套2的最低处的内壁贯穿开设有第一漏油孔20,集油套2最低处的外壁固定安装有集油箱19,集油箱19的内部通过第一漏油孔20与集油套2的内部连通,包括固定安装在集油套2外壁控制压环13滑动的第一电伸缩杆11,第一电伸缩杆11的输出杆部与压环13固定连接。

请参阅图3和图4,本实施例的压缩方式为沿集油套2的轴向对吸油体12进行压缩,当吸油体12的储油达到一定程度时,快速的使压环13对吸油体12进行压缩挤油,由于吸油体12的一部分是固定安装在环形吸油板14的外壁上,使得压环13能够向对吸油体12进行刮除式的挤压,从而能够对吸油体12进行充分的压缩,提高吸油体12的吐油量。

其次,本实施例还用于对集油套2内部存储的油品进行收集或回收,其中,可将第一漏油孔20配置为上宽下窄,从而避免回流。

详细请参阅图3和图4,环形方管3的最低处开设有第二漏油孔26,涡轮叶片16在高速转动中对含油的气体进行油气分离,且可通过第二漏油孔26向外排出,本实施例为油气分离,减少环形方管3中含油气体。

以下提供两种使环形内接板15转动的实施例。

第一实施例:

传动组件包括固定安装在集油套2的外壁上的第二电伸缩杆23,环形内接板15的外壁上固定安装有槽板24,槽板24上开设有行程限位槽,行程限位槽的内壁滑动连接有传动销轴25,第二电伸缩杆23的输出端与传动销轴25的外壁铰接,当第二电伸缩杆23输出或输出时可通过槽板24使环形内接板15转动。

请参阅图6,由于环形内接板15的转动在油品的浸润下,其具有良好的转动系数,其滑动摩擦的阻力会降低很多,因此,本发明中的环形内接板15在转动时,只需要能够保持环形内接板15的锁止即可,因此,实施例通过第二电伸缩杆23为环形内接板15提供锁止力,当第二电伸缩杆23输入输出时,会使槽板24带动环形内接板15进行偏转,其中行程限位槽为传动销轴25的滑动和传动提供了空间。

第二实施例:

传动组件包括固定安装在环形内接板15外壁上的弧形齿条21,集油套2的外壁固定安装有伺服马达,伺服马达的输出端固定安装有齿轮22,齿轮22与弧形齿条21啮合连接。

请参阅图7,本实施例与第一实施例所不同的是采用伺服控制的方式,从而能够更好的控制环形内接板15的转动量,除了能够更好的对渗透孔进行封闭外,还能够根据需求调节渗透孔的流通量。

更进一步的,环形吸油板14靠近钢管1的环形外壁固定安装有橡胶环18,当钢管1穿过集油套2时,橡胶环18会被挤压与钢管1外壁紧密贴合,通过橡胶环18能够将大部分的油进行刮除且能够使油品位于环形吸油板14内,从而更加有利于吸油腔室的除油工作。

综上,本发明能够提高对钢管1的除油效率,提高对油品的回收量,减少油品回收时的损失。

本实施例中使用的标准零件可以从市场上直接购买,而根据说明书和附图的记载的非标准结构部件,也可以直根据现有的技术常识毫无疑义的加工得到,同时各个零部件的连接方式采用现有技术中成熟的常规手段,而机械、零件及设备均采用现有技术中常规的型号,故在此不再作出具体叙述。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 同步带式冷轧成形机以及冷轧制管机

- 同步带式冷轧成形机以及冷轧制管机