一种基于3D视觉技术的传统鞋楦替代定制鞋楦的方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及3D视觉领域,具体涉及一种基于3D视觉技术的传统鞋楦替代定制鞋楦的方法。

背景技术

现阶段制鞋生产线上用到的辅件最多的就是鞋楦,鞋楦主要用于支撑鞋面,固定鞋面辅助加工等作用。传统的制鞋生产线在生产过程中采用的都是机器人示教的方式,通过前期的示教来规划加工路径,这种生产方式对鞋楦和工装夹具都有极高的要求,若鞋楦不匹配或工装夹具精度不高均会影响加工质量。因此,传统的制鞋生产线采用的均是定制鞋楦,不同的鞋型、鞋款需要定制对应的鞋楦,因此,制鞋企业每年花费在定制鞋楦上的费用高达几百万,而且在换产过程中需要花费大量的时间进行机器人示教、参数设定、鞋楦更换、工装夹具适配等工作,大大影响了生产效率。

针对现有技术中存在的技术问题,本方案采用3D视觉技术和中央控制系统为技术核心,解决了以上技术问题和不足。首先,生产线各个工位的控制和管理均由中央控制系统统一管理和控制,在换产过程中可以通过中央控制系统进行统一设定,快速完成各个加工工位参数的设定和管理。其次,各个加工工位上均全方位布置了3D视觉传感器,无需进行机器人示教,由视觉传感器实时采集加工物料的图像数据,图像处理系统快速对图像数据进行分析和计算,自动计算出加工轨迹,完成机器人的视觉定位和引导,并实时完成加工生产。本发明的技术方案在于对工装夹具精度要求低,传统的鞋楦即可满足加工需求,无需定制鞋楦,而且换产方便快捷,既提高了生产效率,也大大降低了生产成本。

发明内容

本发明的目的在于解决上述现有技术中在生产过程中需要花费大量的时间进行机器人示教、参数设定、鞋楦更换、工装夹具适配等工作,生产效率较低的难题,提供一种基于3D视觉技术的传统鞋楦替代定制鞋楦的方法,以达到提高生产效率,降低生产成本的效果。

本发明是通过以下技术方案实现的:

本发明提供一种基于3D视觉技术的传统鞋楦替代定制鞋楦的方法,其特征在于,所述方法包括:

所述制鞋生产线包括上料工作站、打磨工作站、喷涂工作站、喷胶工作站;

所述上料工作站将鞋底和套好标准鞋楦的鞋面分别放置于生产线上的托盘以及鞋楦工装上,通过传送带将所述鞋底和套好标准鞋楦的鞋面传送到打磨工作站;

所述打磨工作站包括视觉传感器扫描区域,所述视觉传感器扫描区域布置第一3D视觉传感器组以及第二3D视觉传感器组,所述第一3D视觉传感器组包括2组视觉传感器,第二3D视觉传感器组包括4组视觉传感器;

当鞋底和鞋面传送到视觉传感器扫描区域后,由阻挡装置将托盘和鞋楦工装阻停,基于所述第一3D视觉传感器组采集鞋底信息,所述鞋底两侧斜上方各布置有一组3D视觉传感器,使得所述第一3D视觉传感器组可以完整的采集到鞋底的平面数据以及两侧边的内侧数据,基于所述第一3D视觉传感器组采集的数据重建鞋底数据,基于所述重建鞋底数据计算鞋底的轮廓线以及加工路径;

基于所述第二3D视觉传感器组采集鞋面信息,鞋面两侧斜上方各布置有两组3D视觉传感器,后跟两侧传感器用于采集鞋面后跟部位和两侧图像数据,前掌两侧传感器用于采集鞋面前部和两侧图像数据,基于所述第二3D视觉传感器组采集的数据重建鞋面数据,并基于重建鞋面数据计算鞋面轮廓线和加工路径。

进一步的,所述第一3D视觉传感器组中的视觉传感器视角中心与鞋底平面呈45度夹角,传感器距离鞋底中心线50厘米处。

进一步的,所述第二3D视觉传感器组中的视觉传感器视角中心与鞋面底部平面呈45度夹角,传感器位于距离鞋面底部中心线50厘米处。

进一步的,所述喷涂工作站和喷胶工作站采用与打磨工作站相同的结构布置。

进一步的,所述每组传感器包括:光源投射器、图像传感器、镜头、滤光镜组,当进行图像采集时,由光源投射器投射出光栅条纹,两侧图像采集装置对条纹光进行实时高速多帧拍摄,并由数据线传输至图像工作站,再由图像分析系统进行数据处理和分析,从而重建出鞋底、鞋面数据。

进一步的,所述方法还包括对鞋底、鞋面重建之后,通过图像纠偏算法对变形的鞋底数据进行纠偏处理,再将纠偏后的鞋底数据映射到鞋面数据上,再计算鞋面轮廓线和加工路径的规划。

进一步的,所述生产线中还包括中央控制系统,所述中央控制系统用于当生产线需要换产时,通过中央控制系统选择换产的工艺库以及参数,并将上述信息发送到各个工作站。

进一步的,所述基于所述第二3D视觉传感器组采集的数据重建鞋面数据具体包括:

步骤S1,将所述第二3D视觉传感器组中的4组视觉传感器分别设定为201、202、203、204,201和202为鞋面左侧视觉传感器,203和204为右侧视觉传感器;

步骤S2,标定201和202之间的坐标关系;

步骤S3,标定203和204之间的坐标关系;

步骤S4:标定201和203之间的坐标关系;

步骤S5:获取视觉传感器201、202采集的数据,基于二者之间的坐标关系完成数据的拼接,得到拼接数据A;

步骤S6:获取视觉传感器203、204采集的数据,基于二者之间的坐标关系完成数据的拼接,得到拼接数据B;

步骤S7:基于201和203之间的坐标关系,将拼接数据A与拼接数据B进行拼接,从而得到鞋面重建数据。

进一步的,所述轮廓线通过轮廓线提取网络获取得到,所述轮廓线提取网络包括:输入层、第一PC-Conv块、第二PC-Conv块、第三PC-Conv块、骨干网络层、FC层、输出层;

所述PC-Conv块包括采样层、分组卷积层、K近邻卷积层;

所述K近邻卷积层具体包括:

对于采样点Pi,所述采样点Pi的特征表示为FPi,通过K近邻算法获取距离采样点Pi阈值范围内的k个点,表示为Pij(1≤j≤k),Pij的特征表示为FPij;

所述K近邻卷积层的输出表示为:out=f(out′),所述f()表示1*1卷积操作;

所述out′=A(P(pc(wij,FPij,FPi)⊙|wij⊙(FPij-FPi)|-θ));

所述A()表示激活函数;P()表示池化操作,wij表示权重,θ表示阈值;

其中所述pc(wij,FPij,FPi)=(wij⊙(FPij-FPi))/(|wij⊙(FPij-FPi)|);

所述wij通过如下公式获取得到:

所述MLP表示多层感知机,所述d(Pi,Pij)表示Pi和Pij之间的距离。

进一步的,所述骨干网络层为Cylinder3D。

与现有技术相比,本发明能够带来如下技术效果:

1、本发明对工装夹具精度要求低,传统的鞋楦即可满足加工需求,无需定制鞋楦,而且换产方便快捷,既提高了生产效率,也大大降低了生产成本。

2、本发明在各个加工工位上均全方位布置了3D视觉传感器,无需进行机器人示教,由视觉传感器实时采集加工物料的图像数据,图像处理系统快速对图像数据进行分析和计算,自动计算出加工轨迹,完成机器人的视觉定位和引导,并实时完成加工生产。

3、基于本申请提出的标定方法,提升了数据拼接的准确性,通过轮廓线提取网络,提升了加工定位的准确性。

附图说明

为了更清楚的说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术中描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一种实施方式,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

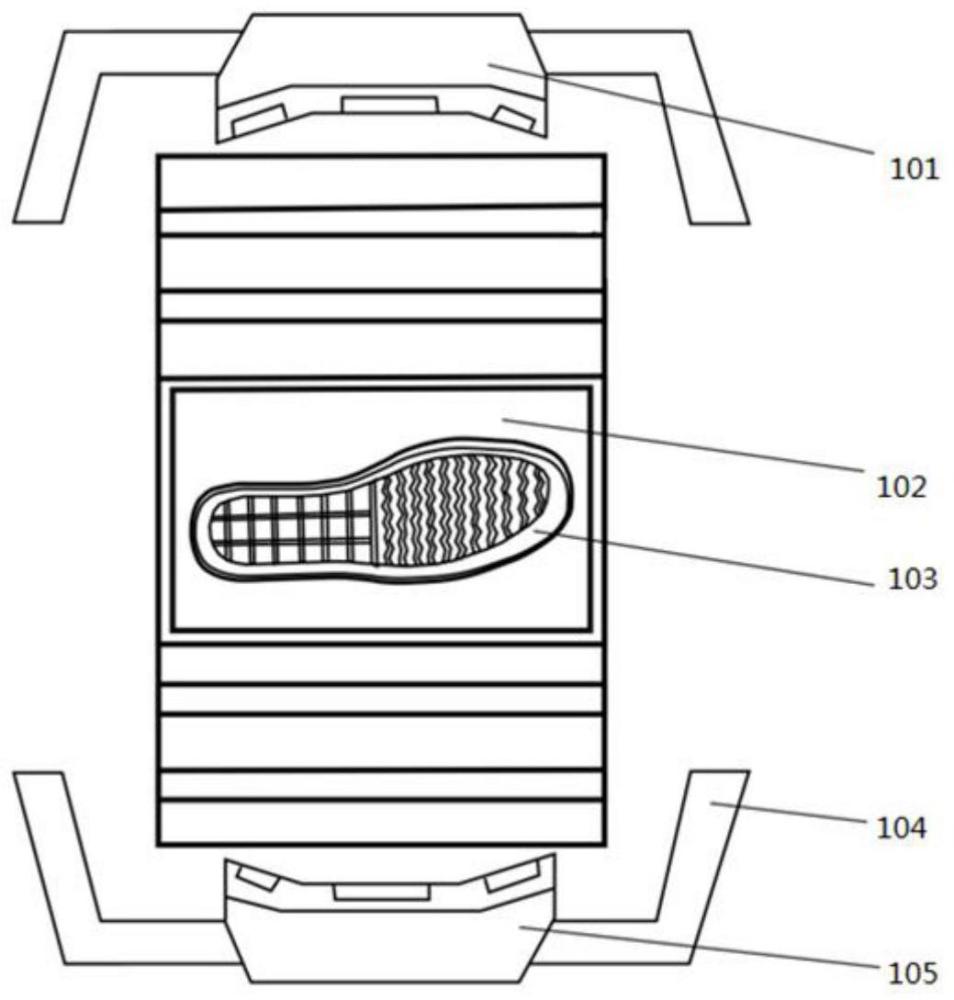

图1为第一3D视觉传感器组采集鞋底信息示意图;

图2为第二3D视觉传感器组采集鞋面信息示意图。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面对本发明具体实施方式中的技术方案进行清楚、完整的描述,以进一步阐述本发明,显然,所描述的具体实施方式仅仅是本发明的一部分实施方式,而不是全部的样式。

下面结合附图对本发明作进一步详细描述:

本发明提供一种基于3D视觉技术的传统鞋楦替代定制鞋楦的方法,其特征在于,所述方法包括:

所述制鞋生产线包括上料工作站、打磨工作站、喷涂工作站、喷胶工作站;

所述上料工作站将鞋底和套好标准鞋楦的鞋面分别放置于生产线上的托盘以及鞋楦工装上,通过传送带将所述鞋底和套好标准鞋楦的鞋面传送到打磨工作站;

所述打磨工作站包括视觉传感器扫描区域,所述视觉传感器扫描区域布置第一3D视觉传感器组以及第二3D视觉传感器组,所述第一3D视觉传感器组包括2组视觉传感器,第二3D视觉传感器组包括4组视觉传感器;

当鞋底和鞋面传送到视觉传感器扫描区域后,由阻挡装置将托盘102和鞋楦工装阻停,基于所述第一3D视觉传感器组采集鞋底信息,如附图1所示,所述鞋底两侧斜上方各布置有一组3D视觉传感器,即3D视觉传感器101和3D视觉传感器105,使得所述第一3D视觉传感器组可以完整的采集到鞋底103的平面数据以及两侧边的内侧数据,基于所述第一3D视觉传感器组采集的数据重建鞋底数据,基于所述重建鞋底数据计算鞋底的轮廓线以及加工路径;

基于所述第二3D视觉传感器组采集鞋面信息,如附图2所示,鞋面206两侧斜上方各布置有两组3D视觉传感器,后跟两侧传感器用于采集鞋面后跟部位和两侧图像数据,前掌两侧传感器用于采集鞋面前部和两侧图像数据,基于所述第二3D视觉传感器组采集的数据重建鞋面数据,并基于重建鞋面数据计算鞋面轮廓线和加工路径。

进一步的,所述视觉传感器扫描区域还包括传感器固定支架104。

进一步的,所述第一3D视觉传感器组中的视觉传感器视角中心与鞋底平面呈45度夹角,传感器距离鞋底中心线50厘米处。

进一步的,所述第二3D视觉传感器组中的视觉传感器视角中心与鞋面底部平面呈45度夹角,传感器位于距离鞋面底部中心线50厘米处。

进一步的,所述喷涂工作站和喷胶工作站采用与打磨工作站相同的结构布置。

进一步的,所述每组传感器包括:光源投射器、图像传感器、镜头、滤光镜组,当进行图像采集时,由光源投射器投射出光栅条纹,两侧图像采集装置对条纹光进行实时高速多帧拍摄,并由数据线传输至图像工作站,再由图像分析系统进行数据处理和分析,从而重建出鞋底、鞋面数据。

进一步的,所述视觉传感器扫描区域还包括传感器固定支架205。

进一步的,所述方法还包括对鞋底、鞋面重建之后,通过图像纠偏算法对变形的鞋底数据进行纠偏处理,再将纠偏后的鞋底数据映射到鞋面数据上,再计算鞋面轮廓线和加工路径的规划。

进一步的,所述生产线中还包括中央控制系统,所述中央控制系统用于当生产线需要换产时,通过中央控制系统选择换产的工艺库以及参数,并将上述信息发送到各个工作站。

进一步的,所述基于所述第二3D视觉传感器组采集的数据重建鞋面数据具体包括:

步骤S1,将所述第二3D视觉传感器组中的4组视觉传感器分别设定为201、202、203、204,201和202为鞋面左侧视觉传感器,203和204为右侧视觉传感器;

步骤S2,标定201和202之间的坐标关系;

步骤S3,标定203和204之间的坐标关系;

步骤S4:标定201和203之间的坐标关系;

步骤S5:获取视觉传感器201、202采集的数据,基于二者之间的坐标关系完成数据的拼接,得到拼接数据A;

步骤S6:获取视觉传感器203、204采集的数据,基于二者之间的坐标关系完成数据的拼接,得到拼接数据B;

步骤S7:基于201和203之间的坐标关系,将拼接数据A与拼接数据B进行拼接,从而得到鞋面重建数据。

进一步的,所述轮廓线通过轮廓线提取网络获取得到,所述轮廓线提取网络包括:输入层、第一PC-Conv块、第二PC-Conv块、第三PC-Conv块、骨干网络层、FC层、输出层;

所述PC-Conv块包括采样层、分组卷积层、K近邻卷积层;

所述K近邻卷积层具体包括:

对于采样点Pi,所述采样点Pi的特征表示为FPi,通过K近邻算法获取距离采样点Pi阈值范围内的k个点,表示为Pij(1≤j≤k),Pij的特征表示为FPij;

所述K近邻卷积层的输出表示为:out=f(out′),所述f()表示1*1卷积操作;

所述out′=A(P(pc(wij,FPij,FPi)⊙|wij⊙(FPij-FPi)|-θ));

所述A()表示激活函数;P()表示池化操作,wij表示权重,θ表示阈值;

其中所述pc(wij,FPij,FPi)=(wij⊙(FPij-FPI))/(|wij⊙(FPij-FPi)|);

所述wij通过如下公式获取得到:

所述MLP表示多层感知机,所述d(Pi,Pij)表示Pi和Pij之间的距离。

进一步的,所述骨干网络层可以为现有技术中的点云轮廓线提取网络,优选的,可以为Cylinder3D。

与现有技术相比,本发明能够带来如下技术效果:

1、本发明对工装夹具精度要求低,传统的鞋楦即可满足加工需求,无需定制鞋楦,而且换产方便快捷,既提高了生产效率,也大大降低了生产成本。

2、本发明在各个加工工位上均全方位布置了3D视觉传感器,无需进行机器人示教,由视觉传感器实时采集加工物料的图像数据,图像处理系统快速对图像数据进行分析和计算,自动计算出加工轨迹,完成机器人的视觉定位和引导,并实时完成加工生产。

3、基于本申请提出的标定方法,提升了数据拼接的准确性,通过轮廓线提取网络,提升了加工定位的准确性。

以上描述了本发明的主要技术特征和基本原理及相关优点,对于本领域技术人员而言,显然本发明不限于上述示范性具体实施方式的细节,而且在不背离本发明的构思或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将上述具体实施方式看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

此外,应当理解,虽然本说明书按照各实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。