一种耐低温防寒工作鞋/靴及其制备方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及鞋靴制作技术领域,尤其涉及一种耐低温防寒工作鞋/靴及其制备方法。

背景技术

目前,防寒工作靴的靴筒与靴底材料均为PVC材料,其生产工艺是:首先通过注射成型机注射靴筒,之后,再通过注射成型机注射靴底,同时,靴筒与靴底注射粘接。这种防寒工作靴由于其靴筒与靴底均为PVC材料,存在以下的缺陷:1、靴底耐磨效果差,劳保靴的使用环境一般都恶劣,穿着时间不久就磨坏了,需要更换,成本相对较高;2、容易开裂,PVC材料的鞋底一般在低温的工作环境,容易变硬,从而较容易开裂,使其防寒效果大大降低。

中国专利网上公开的授权公告号为CN106490753B3的一种劳保靴制作方法,它是橡胶模压靴底上表面打磨成毛面,J-802处理剂均匀涂于毛面,置于烤箱内干燥;DH-88H无苯PU胶粘剂中加入6-8%列克纳胶搅拌均匀,涂刷于上述橡胶模压靴底的毛面上,烤箱内干燥;向靴筒模具内注射PVC混合料,靴筒成型,从而使靴底防滑耐磨,且穿着舒适。

但是上述技术方案依然不能从根本上解决PVC材料的鞋底一般在低温的工作环境,容易变硬,从而较容易开裂的缺陷,且现有的用于制作工作靴原材料混合设备缺少相应的筛选机构,从而使得原材料颗粒大小不均匀,使得其在热熔时时间较长,且热熔不完全,所以本发明的提出,解决了上述技术问题的不足

发明内容

基于现有的上述技术问题,本发明提出了一种耐低温防寒工作鞋/靴及其制备方法。

本发明提出的一种耐低温防寒工作鞋/靴,包括一体成型的防寒靴以及通过注塑设备连接在所述防寒靴鞋底表面的防寒抗裂层。

所述防寒靴的制作材料包括配比为3∶1∶0.5的橡胶、聚氨酯树脂、抗撕拉植物纤维。

优选地,所述防寒抗裂层的制作材料由热塑性橡胶、水性交联剂、聚氨酯树脂、抗撕拉植物纤维混合而成。

各组分的质量百分比含量分别为:热塑性橡胶55%-60%、水性交联剂5%-10%、聚氨酯树脂15%-20%、抗撕拉植物纤维5%-10%。

通过上述技术方案,抗撕拉植物纤维是一种是采用聚丙烯为原料,通过独特的工艺和设备,经过熔融、挤压、拉丝、切割等工序精制而成,是一种专门起到阻裂抗渗功能的抗裂纤维,在后续加工中,采用了特殊的无极材料把纤维制成片状单体,方便于纤维的运输和投放,片状单体在搅拌机摩擦力的作用下,极易分散为纤维单丝,从而起到抗裂效果,可有效提高防寒靴的力学性能、抗冻融性及抗渗性。

优选地,所述防寒抗裂层的制备步骤包括:

先将所述热塑性橡胶和所述聚氨酯树脂加入专用混合设备内搅拌混合,随后依次加入绞碎的抗撕拉植物纤维和水性交联剂,混合时间为12min-30min,最终制得所述防寒抗裂层的混料。

优选地,所述专用混合设备包括用于混合用的搅拌桶,所述搅拌桶的外部分别设置有筛选机构和预混机构。

其中,所述筛选机构对所述热塑性橡胶和所述聚氨酯树脂搅拌混合之前进行筛选动作,并使两种材料初步混合。

其中,所述预混机构将所述抗撕拉植物纤维撕拉绞碎后与初步混合的所述热塑性橡胶和所述聚氨酯树脂预混合。

优选地,所述筛选机构包括安装在所述搅拌桶的上表面,且其下部与所述搅拌桶的内部进行连通的预混仓,所述预混仓的一侧表面固定连通有进料管,所述进料管的一端上表面固定连通有带有隔板的进料仓,所述预混仓的一侧内壁与所述进料管的一侧内壁通过轴承转动连接有输送管,所述输送管的前端外表面固定套接有螺旋输送片。

通过上述技术方案,热塑性橡胶和聚氨酯树脂、抗撕拉植物纤维混合需输送至注塑机中并加热至熔化状态,为了保证热塑性橡胶和聚氨酯树脂、抗撕拉植物纤维在规定的时间内均匀熔化,则需使热塑性橡胶和聚氨酯树脂颗粒大小均匀,因而在对其搅拌混合之前进行筛选,通过将热塑性橡胶和聚氨酯树脂按比例分次添加至带有隔板的进料仓中,当其落入进料管中时,通过控制输送管转动,使其外表面的螺旋输送片转动而将热塑性橡胶和聚氨酯树脂进行预混,并输送至预混仓进行筛选。

优选地,所述筛选机构还包括固定安装在所述预混仓内壁的筛环,所述筛环的外表面呈环形阵列贯穿开设有筛孔,所述预混仓的一侧外表面固定连接有减速电机,所述减速电机的输出轴外表面通过联轴器与所述输送管的一侧表面固定连接,所述输送管的后端外表面呈环形阵列固定连通有吸料管,所述吸料管的一端固定连通有锥形罩,所述锥形罩的一侧表面与所述筛环的内表面滑动连接,所述锥形罩的一侧表面安装有刷毛。

通过上述技术方案,筛环罩接在输送管的外表面,因而为了对热塑性橡胶和聚氨酯树脂完成筛选,从而通过螺旋输送片将两者输送至筛环的内部时,输送管在减速电机的控制下带动吸料管进行转动,使锥形罩在筛环的内表面进行扫略,从而使刷毛对筛环内的颗粒进行刮扫,使符合尺寸大小的颗粒从筛孔中筛选出来进行混料处理。

优选地,所述筛选机构还包括设置在所述预混仓一侧的离心鼓风机,所述离心鼓风机的抽风端风管通过旋转接头与所述输送管的一端固定连通,所述离心鼓风机的出风端风管固定连通有破碎机,所述破碎机的下表面固定连通有送料管,所述送料管的一端与所述预混仓的内部固定连通,所述离心鼓风机的出风端风管内部连通有支管,所述支管的一端与所述送料管的内部固定连通。

通过上述技术方案,为了对筛环内筛选剩下来的颗粒进行处理,并使其混合,从而使离心鼓风机动作,使其通过输送管产生抽吸力,随着输送管的转动,使锥形罩对筛环内剩下的颗粒进行抽吸,颗粒从吸料管内进入输送管后抽吸至破碎机,破碎机采用SMD-50型号的硅胶破碎机,从而破碎的颗粒经过离心鼓风机的排风排至送料管,并推送至预混仓内混合,通过支管的设置,可对送料管内的颗粒进行推送。

优选地,所述预混机构包括通过连接块固定连接在所述预混仓一侧表面的纤维丝撕碎机,所述纤维丝撕碎机的下表面固定连通有弯管,所述弯管的一端与所述预混仓的内部固定连通,所述弯管的内壁安装有倾斜的排风扇。

通过上述技术方案,为了提高抗撕拉植物纤维的分散性,使其达到抗裂效果,从而通过纤维丝撕碎机对其进行预加工,纤维丝撕碎机采用齿辊式破碎机,从而对投入的抗撕拉植物纤维进行撕碎,再通过弯管上的排风扇进行推送至预混仓,并通过风力的搅动与混合的两种颗粒进行预混合,并同时落入搅拌机进行搅拌,从而提高防寒抗裂层的热熔性。

优选地,所述搅拌桶的内底壁通过轴承转动连接有内部呈腔体设计的螺旋搅拌杆,所述螺旋搅拌杆的外表面呈交错式分布固定连通有表面带有喷孔的喷液管,所述螺旋搅拌杆的下端外表面固定套接有从动齿轮,所述搅拌桶的下表面安装有转动电机,所述转动电机的输出轴外表面通过联轴器固定连接有主动齿轮,所述主动齿轮的外表面与所述从动齿轮的外表面啮合,所述螺旋搅拌杆的下表面通过密封旋转接头转动连接有进液管,所述搅拌桶的下表面安装有排放管。

通过上述技术方案,为了使多个原材料之间充分混合,从而经过筛选预混合的原材料进入搅拌桶,使转动电机控制主动齿轮转动,使得与之啮合的从动齿轮带动螺旋搅拌杆转动,从而可对搅拌桶内的原材料进行充分混合,交联剂的作用就是在线型的分子之间产生化学键,使线型分子相互连在一起,形成网状结构,这样提高橡胶的强度和弹性,橡胶中用的交联剂主要是硫磺,为了使水性交联剂充分发挥作用,从而通过螺旋搅拌杆在搅拌时,使进液管通入水性交联剂,并使其通过交错的喷液管喷出,因而可与热塑性橡胶和聚氨酯树脂、抗撕拉植物纤维充分混合发挥作用,混合完成的物料从排放管排出进入注塑机中,并加热至熔化状态。

本发明提出的一种耐低温防寒工作鞋/靴的制备方法,所述制备方法包括如下步骤:

S1、开模:根据设计图纸和样品,制作合适的注塑模具;

S2、加料:将所述防寒靴的制作材料、所述防寒抗裂层的制作材料分别经混合后加入各自的注塑机中,并加热至熔化状态,所述防寒靴的制作材料热熔温度控制在120℃到220℃,所述防寒抗裂层的制作材料热熔温度控制在100℃到200℃;

S3、注塑:将制作所述防寒靴的材料熔化后通过注塑机喷射到盖有鞋底板的模具中,填充整个模腔,再将制作防寒抗裂层的材料熔化后通过另一注塑机喷射到盖在所述防寒靴鞋底表面的鞋底模具中,填充整个模腔,注塑压力控制在1000-5000psi之间,注塑温度控制在150℃-230℃之间;

S4、冷却:在注塑完成后,等待足够的时间使材料冷却固化,其中所述防寒靴制作在模具中冷却停留15-25秒,所述防寒抗裂层制作在模具中冷却停留2-3分钟;

S5、脱模:将模具打开,取出已经成型的鞋靴;

S6、加工:对于需要精细加工的鞋靴,还需要进行打磨、切割、缝合等后续加工过程,以达到最终产品的要求。

本发明中的有益效果为:

1、通过使防寒靴采用配比为3∶1∶0.5的橡胶、聚氨酯树脂、抗撕拉植物纤维为原料制作而成,从而可使防寒靴的靴面在低温环境下不开裂。

2、通过设置防寒抗裂层,并使其制作材料由热塑性橡胶、水性交联剂、聚氨酯树脂、抗撕拉植物纤维混合而成,并使防寒抗裂层与鞋底无缝衔接,注塑成型,在零下-50度,鞋底不变硬,不开裂,从而可提高其防寒性。

3、通过设置专用混合设备,可对防寒抗裂层的制作原料进行充分混合均匀,从而可提高其热熔速率,在调节的过程中,通过螺旋输送片将两者输送至筛环的内部时,输送管在减速电机的控制下带动吸料管进行转动,使锥形罩在筛环的内表面进行扫略,从而使刷毛对筛环内的颗粒进行刮扫,使符合尺寸大小的颗粒从筛孔中筛选出来进行混料处理,并使离心鼓风机动作,使其通过输送管产生抽吸力,随着输送管的转动,使锥形罩对筛环内剩下的颗粒进行抽吸,颗粒从吸料管内进入输送管后抽吸至破碎机,从而破碎的颗粒经过离心鼓风机的排风排至送料管,并推送至预混仓内混合,进而可避免颗粒大小不均匀而导致热熔效果差,降低其工作效率。

附图说明

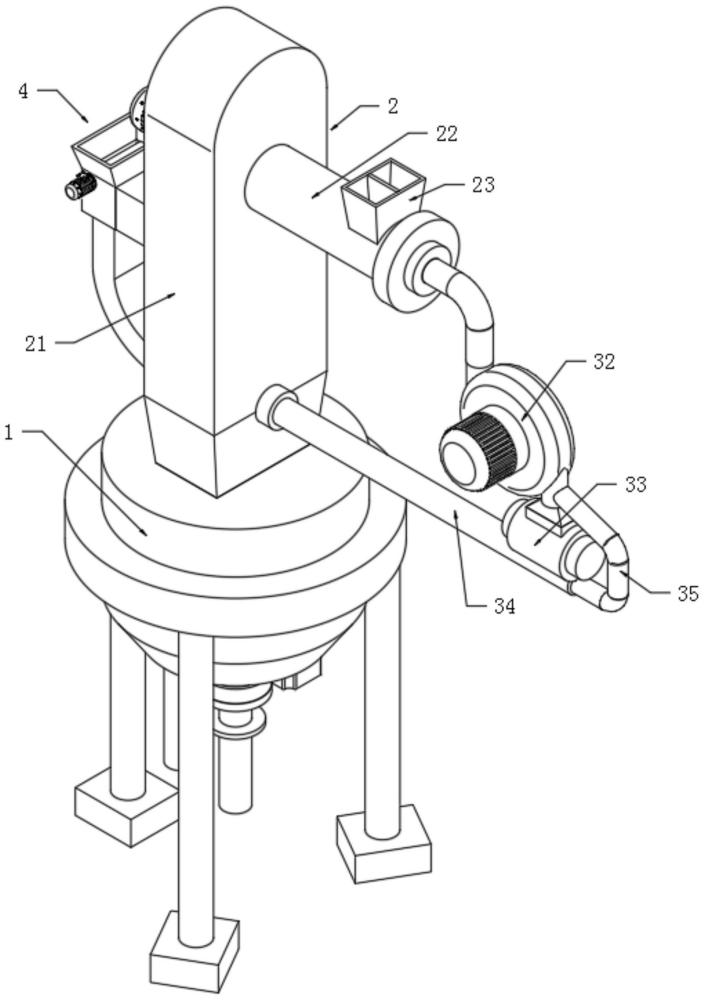

图1为本发明提出的一种耐低温防寒工作鞋/靴及其制备方法的示意图;

图2为本发明提出的一种耐低温防寒工作鞋/靴及其制备方法的预混仓结构立体图;

图3为本发明提出的一种耐低温防寒工作鞋/靴及其制备方法的螺旋输送片结构立体图;

图4为本发明提出的一种耐低温防寒工作鞋/靴及其制备方法的锥形罩结构立体图;

图5为本发明提出的一种耐低温防寒工作鞋/靴及其制备方法的送料管结构立体图;

图6为本发明提出的一种耐低温防寒工作鞋/靴及其制备方法的预混机构结构立体图;

图7为本发明提出的一种耐低温防寒工作鞋/靴及其制备方法的进液管结构立体图;

图8为本发明提出的一种耐低温防寒工作鞋/靴及其制备方法的螺旋搅拌杆结构立体图;

图9为本发明提出的一种耐低温防寒工作鞋/靴及其制备方法的防寒靴实验数据一示意图;

图10为本发明提出的一种耐低温防寒工作鞋/靴及其制备方法的防寒靴实验数据二示意图;

图11为本发明提出的一种耐低温防寒工作鞋/靴及其制备方法的防寒靴实验数据三示意图。

图中:1、搅拌桶;2、筛选机构;21、预混仓;22、进料管;23、进料仓;24、输送管;25、螺旋输送片;26、筛环;27、筛孔;28、减速电机;29、吸料管;30、锥形罩;31、刷毛;32、离心鼓风机;33、破碎机;34、送料管;35、支管;4、预混机构;41、纤维丝撕碎机;42、弯管;43、排风扇;5、螺旋搅拌杆;6、喷液管;7、从动齿轮;8、转动电机;9、主动齿轮;10、进液管;11、排放管。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例一

一种耐低温防寒工作鞋/靴,包括一体成型的防寒靴以及通过注塑设备连接在防寒靴鞋底表面的防寒抗裂层。

防寒靴的制作材料包括配比为3∶1∶0.5的橡胶、聚氨酯树脂、抗撕拉植物纤维。

通过使防寒靴采用配比为3∶1∶0.5的橡胶、聚氨酯树脂、抗撕拉植物纤维为原料制作而成,从而可使防寒靴的靴面在低温环境下不开裂。

防寒抗裂层的制作材料由热塑性橡胶、水性交联剂、聚氨酯树脂、抗撕拉植物纤维混合而成,各组分的质量百分比含量分别为:热塑性橡胶55%、水性交联剂5%、聚氨酯树脂15%、抗撕拉植物纤维5%,抗撕拉植物纤维是一种是采用聚丙烯为原料,通过独特的工艺和设备,经过熔融、挤压、拉丝、切割等工序精制而成,是一种专门起到阻裂抗渗功能的抗裂纤维,在后续加工中,采用了特殊的无极材料把纤维制成片状单体,方便于纤维的运输和投放,片状单体在搅拌机摩擦力的作用下,极易分散为纤维单丝,从而起到抗裂效果,可有效提高防寒靴的力学性能、抗冻融性及抗渗性。

为了清楚的展示防寒抗裂层的制备工艺,防寒抗裂层的制备步骤包括:先将热塑性橡胶和聚氨酯树脂加入专用混合设备内搅拌混合,随后依次加入绞碎的抗撕拉植物纤维和水性交联剂,混合时间为12min-30min,最终制得防寒抗裂层的混料。

通过设置防寒抗裂层,并使其制作材料由热塑性橡胶、水性交联剂、聚氨酯树脂、抗撕拉植物纤维混合而成,并使防寒抗裂层与鞋底无缝衔接,注塑成型,在零下-50度,鞋底不变硬,不开裂,从而可提高其防寒性。

实施例二

一种耐低温防寒工作鞋/靴,包括一体成型的防寒靴以及通过注塑设备连接在防寒靴鞋底表面的防寒抗裂层。

防寒靴的制作材料包括配比为3∶1∶0.5的橡胶、聚氨酯树脂、抗撕拉植物纤维。

通过使防寒靴采用配比为3∶1∶0.5的橡胶、聚氨酯树脂、抗撕拉植物纤维为原料制作而成,从而可使防寒靴的靴面在低温环境下不开裂。

防寒抗裂层的制作材料由热塑性橡胶、水性交联剂、聚氨酯树脂、抗撕拉植物纤维混合而成,各组分的质量百分比含量分别为:热塑性橡胶60%、水性交联剂10%、聚氨酯树脂20%、抗撕拉植物纤维10%,抗撕拉植物纤维是一种是采用聚丙烯为原料,通过独特的工艺和设备,经过熔融、挤压、拉丝、切割等工序精制而成,是一种专门起到阻裂抗渗功能的抗裂纤维,在后续加工中,采用了特殊的无极材料把纤维制成片状单体,方便于纤维的运输和投放,片状单体在搅拌机摩擦力的作用下,极易分散为纤维单丝,从而起到抗裂效果,可有效提高防寒靴的力学性能、抗冻融性及抗渗性。

为了清楚的展示防寒抗裂层的制备工艺,防寒抗裂层的制备步骤包括:先将热塑性橡胶和聚氨酯树脂加入专用混合设备内搅拌混合,随后依次加入绞碎的抗撕拉植物纤维和水性交联剂,混合时间为12min-30min,最终制得防寒抗裂层的混料。

通过设置防寒抗裂层,并使其制作材料由热塑性橡胶、水性交联剂、聚氨酯树脂、抗撕拉植物纤维混合而成,并使防寒抗裂层与鞋底无缝衔接,注塑成型,在零下-50度,鞋底不变硬,不开裂,从而可提高其防寒性。

实施例三

参照图1-图8,为了实现防寒抗裂层的制作材料在线快速混合,设置了一种耐低温防寒工作鞋靴的专用混合设备,如图1所示,包括用于混合用的搅拌桶1,搅拌桶1的外部分别设置有筛选机构2和预混机构4。

如图2-图5所示,其中,筛选机构2对热塑性橡胶和聚氨酯树脂搅拌混合之前进行筛选动作,并使两种材料初步混合。

热塑性橡胶和聚氨酯树脂、抗撕拉植物纤维混合需输送至注塑机中并加热至熔化状态,为了保证热塑性橡胶和聚氨酯树脂、抗撕拉植物纤维在规定的时间内均匀熔化,则需使热塑性橡胶和聚氨酯树脂颗粒大小均匀,因而筛选机构2包括安装在搅拌桶1的上表面,且其下部与搅拌桶1的内部进行连通的预混仓21,预混仓21的一侧表面固定连通有进料管22,进料管22的一端上表面固定连通有带有隔板的进料仓23,预混仓21的一侧内壁与进料管22的一侧内壁通过轴承转动连接有输送管24,输送管24的前端外表面固定套接有螺旋输送片25,从而通过将热塑性橡胶和聚氨酯树脂按比例分次添加至带有隔板的进料仓23中,当其落入进料管22中时,通过控制输送管24转动,使其外表面的螺旋输送片25转动而将热塑性橡胶和聚氨酯树脂进行预混,并输送至预混仓21进行筛选。

筛环26罩接在输送管24的外表面,因而为了对热塑性橡胶和聚氨酯树脂完成筛选,从而筛选机构2还包括固定安装在预混仓21内壁的筛环26,筛环26的外表面呈环形阵列贯穿开设有筛孔27,预混仓21的一侧外表面固定连接有减速电机28,减速电机28的输出轴外表面通过联轴器与输送管24的一侧表面固定连接,输送管24的后端外表面呈环形阵列固定连通有吸料管29,吸料管29的一端固定连通有锥形罩30,锥形罩30的一侧表面与筛环26的内表面滑动连接,锥形罩30的一侧表面安装有刷毛31,则通过螺旋输送片25将两者输送至筛环26的内部时,输送管24在减速电机28的控制下带动吸料管29进行转动,使锥形罩30在筛环26的内表面进行扫略,从而使刷毛31对筛环26内的颗粒进行刮扫,使符合尺寸大小的颗粒从筛孔27中筛选出来进行混料处理。

为了对筛环26内筛选剩下来的颗粒进行处理,并使其混合,从而筛选机构2还包括设置在预混仓21一侧的离心鼓风机32,离心鼓风机32的抽风端风管通过旋转接头与输送管24的一端固定连通,离心鼓风机32的出风端风管固定连通有破碎机33,破碎机33的下表面固定连通有送料管34,送料管34的一端与预混仓21的内部固定连通,离心鼓风机32的出风端风管内部连通有支管35,支管35的一端与送料管34的内部固定连通,通过使离心鼓风机32动作,使其通过输送管24产生抽吸力,随着输送管24的转动,使锥形罩30对筛环26内剩下的颗粒进行抽吸,颗粒从吸料管29内进入输送管24后抽吸至破碎机33,破碎机33采用SMD-50型号的硅胶破碎机33,从而破碎的颗粒经过离心鼓风机32的排风排至送料管34,并推送至预混仓21内混合,通过支管35的设置,可对送料管34内的颗粒进行推送。

如图6所示,其中,预混机构4将抗撕拉植物纤维撕拉绞碎后与初步混合的热塑性橡胶和聚氨酯树脂预混合。

为了提高抗撕拉植物纤维的分散性,使其达到抗裂效果,从而预混机构4包括通过连接块固定连接在预混仓21一侧表面的纤维丝撕碎机41,纤维丝撕碎机41的下表面固定连通有弯管42,弯管42的一端与预混仓21的内部固定连通,弯管42的内壁安装有倾斜的排风扇43,通过纤维丝撕碎机41对其进行预加工,纤维丝撕碎机41采用齿辊式破碎机33,从而对投入的抗撕拉植物纤维进行撕碎,再通过弯管42上的排风扇43进行推送至预混仓21,并通过风力的搅动与混合的两种颗粒进行预混合,并同时落入搅拌机进行搅拌,从而提高防寒抗裂层的热熔性。

如图6-图8所示,为了使多个原材料之间充分混合,从而搅拌桶1的内底壁通过轴承转动连接有内部呈腔体设计的螺旋搅拌杆5,为了使水性交联剂充分发挥作用,则螺旋搅拌杆5的外表面呈交错式分布固定连通有表面带有喷孔的喷液管6,为了驱动螺旋搅拌杆5进行转动,则螺旋搅拌杆5的下端外表面固定套接有从动齿轮7,搅拌桶1的下表面安装有转动电机8,转动电机8的输出轴外表面通过联轴器固定连接有主动齿轮9,主动齿轮9的外表面与从动齿轮7的外表面啮合,螺旋搅拌杆5的下表面通过密封旋转接头转动连接有进液管10,搅拌桶1的下表面安装有排放管11,从而经过筛选预混合的原材料进入搅拌桶1,使转动电机8控制主动齿轮9转动,使得与之啮合的从动齿轮7带动螺旋搅拌杆5转动,从而可对搅拌桶1内的原材料进行充分混合,并使进液管10通入水性交联剂,并使其通过交错的喷液管6喷出,因而可与热塑性橡胶和聚氨酯树脂、抗撕拉植物纤维充分混合发挥作用,混合完成的物料从排放管11排出进入注塑机中,并加热至熔化状态,从而可提高防寒抗裂层的制备效率。

通过设置专用混合设备,可对防寒抗裂层的制作原料进行充分混合均匀,从而可提高其热熔速率,在调节的过程中,通过螺旋输送片25将两者输送至筛环26的内部时,输送管24在减速电机28的控制下带动吸料管29进行转动,使锥形罩30在筛环26的内表面进行扫略,从而使刷毛31对筛环26内的颗粒进行刮扫,使符合尺寸大小的颗粒从筛孔27中筛选出来进行混料处理,并使离心鼓风机32动作,使其通过输送管24产生抽吸力,随着输送管24的转动,使锥形罩30对筛环26内剩下的颗粒进行抽吸,颗粒从吸料管29内进入输送管24后抽吸至破碎机33,从而破碎的颗粒经过离心鼓风机32的排风排至送料管34,并推送至预混仓21内混合,进而可避免颗粒大小不均匀而导致热熔效果差,降低其工作效率。

实施例四

一种耐低温防寒工作鞋/靴的制备方法,制备方法包括如下步骤:

S1、开模:根据设计图纸和样品,制作合适的注塑模具;

S2、加料:将防寒靴的制作材料、防寒抗裂层的制作材料分别经混合后加入各自的注塑机中,并加热至熔化状态,防寒靴的制作材料热熔温度控制在120℃到220℃,防寒抗裂层的制作材料热熔温度控制在100℃到200℃;

S3、注塑:将制作防寒靴的材料熔化后通过注塑机喷射到盖有鞋底板的模具中,填充整个模腔,再将制作防寒抗裂层的材料熔化后通过另一注塑机喷射到盖在防寒靴鞋底表面的鞋底模具中,填充整个模腔,注塑压力控制在1000-5000psi之间,注塑温度控制在150℃-230℃之间;

S4、冷却:在注塑完成后,等待足够的时间使材料冷却固化,其中防寒靴制作在模具中冷却停留15-25秒,防寒抗裂层制作在模具中冷却停留2-3分钟;

S5、脱模:将模具打开,取出已经成型的鞋靴;

S6、加工:对于需要精细加工的鞋靴,还需要进行打磨、切割、缝合等后续加工过程,以达到最终产品的要求。

实施例五

如图9-图11所示,通过用规格型号为250和255的半筒靴对实施例二的基础配方进行处理,制备了一种耐低温防寒工作鞋/靴。

结果表明,利用橡胶、热塑性橡胶的耐寒性、聚氨酯树脂的耐磨、耐折性,并以3比1的比例勾兑溶液,结合一次注塑成型工艺,中间加上一层抗撕拉植物纤维,将鞋帮鞋底无缝衔接,注塑成型,在零下50度,鞋底不变硬,不开裂。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。