一种金属零组件激光冲击标印方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明属于金属零组件标印,可广泛应用于航空航天等重要领域零组件的标印。

背景技术

为了确保产品的可标识性和可追溯性,如航空航天、医疗器械、电子产品等领域的产品介质和质量追踪,要求产品需要有可靠和不易损坏的标印,现有金属零件标印方法有许多种,如:振动、电解、滚压和冲击标印等,然而均存在着对表面造成微观损伤或标印效率低的问题。振动、滚压标印一般用于容易变形的金属,并且需要规则表面;电解需要浸泡在电解液中,标印效率低。相比于这些标印方法,激光标印无扰动无变形,自动化程度较高,对环境也没有污染,是无接触的标印方法,对型面适应性好,字符形状规则,是目前使用最广泛的标印方法。

传统激光标印(激光打标)是利用光学聚焦激光束,熔化或移除而产生字符的标记方法,这种标印方式在常规领域应用效果好,但申请人经长期使用发现这种标印在航空航天这类特殊领域时,由于应用环境特殊,特别是应用环境的应力复杂,标印区域容易形成疲劳源或腐蚀点,在交变应力作用下,产生裂纹甚至断裂。

发明内容

本发明要解决的技术问题:针对现有技术的上述问题,提供一种对零件表面无损伤、标印肉眼可见且标印效果好的金属零组件激光冲击标印方法。

为了解决上述技术问题,本发明采用的技术方案为:

一种金属零组件激光冲击标印方法,包括如下步骤:

(1)根据金属零组件表面情况选择是否进行表面预处理,以确保金属零组件表面具有表面膜层;

(2)在金属零组件的待标印表面形成能够吸收激光能量的吸收层;

(3)在吸收层的表面形成能容激光透过且能容高幅值等离子体冲击波在垂直于表面方向进行膨胀,并能限制高幅值等离子体冲击波沿表面方向膨胀的约束层;

(4)对金属零组件进行激光冲击,采用激光光斑在金属零组件进行连续搭建,形成标印。

上述的金属零组件激光冲击标印方法,优选地,步骤(1)中,所述表面膜层为氧化膜层、化学转化层或金属镀膜层。

上述的金属零组件激光冲击标印方法,优选地,步骤(1)中,所述根据金属零组件表面情况选择是否进行表面预处理包括:确定金属零组件表面是否有表面膜层,若有表面膜层跳转步骤(2);若没有表面膜层,对金属零组件表面进行氧化处理,或进行金属镀膜。

上述的金属零组件激光冲击标印方法,优选地,步骤(4)中,所述激光冲击强化的光斑的长度为0.2mm~2mm,宽度为0.2mm~0.6mm;

所述激光冲击强化的光斑的形状可以根据需要选择。

上述的金属零组件激光冲击标印方法,优选地,表面膜层的厚度不超过需要标印要求的深度。

上述的金属零组件激光冲击标印方法,优选地,步骤(2)中,所述吸收层为黑漆或铝箔。

上述的金属零组件激光冲击标印方法,优选地,所述约束层为玻璃、丙烯酸合成树脂、聚氯乙烯和水膜层中的任意一种或多种,此处的多种指两种以上;所述水膜层为流水层。

和现有技术相比,本发明具有下述优点:

经过大量研究,本发明通过对零件进行表面处理形成表面膜层或确保零件表面有表面膜层,在通过在零件表面形成吸收层和约束层,对金属零组件进行激光冲击,采用激光光斑在金属零组件进行连续搭建,形成激光冲击标印,当高功率密度、短脉冲(十纳秒量级)的激光束透过约束层,作用于金属材料表面所涂覆的激光能量吸收保护涂层时,涂层吸收激光能量气化产生等离子体,等离子体继续吸收激光能量,急剧升温膨胀爆炸,形成高强度冲击波作用于金属表面,进而改变零件表面原来的膜层状态,与未强化膜层形成色差,从而获得明显的标印标识效果,且这种方式仅在表面形成压应力,实现膜层状态的改变造成色差来获得标印效果,对零件表面无损伤、标印肉眼可见且标印效果好,能够满足在航空航天等重要领域在复杂交变应力环境下工作的需求。

附图说明

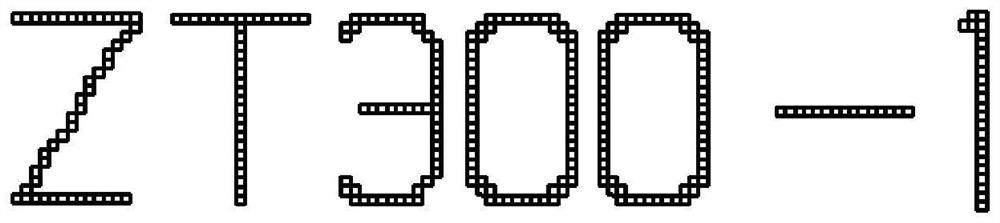

图1为实施例1中的激光冲击标印方法获得的激光方形光斑组合标印图。

图2为实施例2中的激光冲击标印方法获得的“8”字激光冲击光斑。

具体实施方式

激光标印是一种非接触标印技术,易于精确定位和控制,便于实现自动化生产,能满足高效标印的要求。航空航天这类特殊领域的部分结构对零件表面完整性要求很高,申请人在大量应用案例中发现,激光标印在航空航天这类特殊领域时,由于应用环境特殊,特别是应用环境的应力复杂,激光标印区域容易形成疲劳源或腐蚀点,容易在交变应力作用下,产生裂纹甚至断裂,经分析发现,这可能是因为激光标印区域可能形成应力集中,以及激光标印还可能产生重熔层微裂纹等缺陷,形成疲劳源或者腐蚀点,在交变应力的作用下,容易产生裂纹甚至断裂。

经过大量研究发现,零件经过表面处理,例如对普通钢制件进行补氧化、对铝制件进行阿洛丁处理(形成阳极化膜)、对不锈钢进行刷镀镉处理等,形成预先膜层,如氧化膜层(可以是普通氧化膜层或阳极化膜层)或镀膜层等,再进行激光冲击强化处理时,当高功率密度、短脉冲(十纳秒量级)的激光束透过约束层,作用于金属材料表面所涂覆的激光能量吸收保护涂层时,涂层吸收激光能量气化产生等离子体,等离子体继续吸收激光能量,急剧升温膨胀爆炸,形成高强度冲击波作用于金属表面,进而改变零件表面原来的膜层状态,且通过采用激光光斑在金属零组件进行连续搭建,能与未强化膜层形成色差,从而获得明显的标印标识效果。且在后期制作零件整体膜层时,冲击表面会产生与其他地方差异,与未冲击表面形成的表面色差更明显,且这种方式仅在表面形成压应力,实现膜层状态的改变造成色差来获得标印效果,对零件表面无损伤、标印肉眼可见且标印效果好,能够满足在航空航天等重要领域在复杂交变应力环境下工作的需求。

以下结合具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

实施例1

一种本发明的金属组件激光冲击标印方法,标印对象的标印处为钢制齿轮零件的零件表面,具体位置为齿轮腹板,标印的字体为宋体,字高3mm,字宽2mm,标印内容为零件图号、顺序号(如:ZT300-1),包括如下步骤:

(1)对一个钢制齿轮零件的零件表面进行氧化处理,形成氧化层;

(2).在零件待标印表面涂一层吸收层,如86-Ⅰ型黑漆等;

(3)将约束层,本实施例采用K9玻璃,贴附在吸收层表面;

(4)将光斑长度为0.4mm,宽度为0.4mm的方形激光光斑,通过控制光斑轨迹,形成字符,对准零件标印处进行标印;

(5)通过控制运动轨迹,将光斑连续搭建,依次标记字符形成标印内容,冲击3次,获得20μm左右深的凹坑效果,如图1所示。

实施例2

本实施例的方法与实施例1的区别在于,标印的内容为常见的数字“8”,通过采用长方形光斑进行连接搭建,最终形成由10个长方形光斑组成的该字符,如图2所示。

具体操作过程中,可以通过数控程序实现控制不同光斑的激光冲击标印轨迹,可以形成不同的数字符。光斑形状可以为多种,如“圆○”、“矩形

本发明采用光斑进行连续搭建形成字符时,光斑的长度为0.2mm~2mm,宽度为0.2mm~0.6mm,凹陷深度3μm~80μm(光斑长度、宽度可根据字高调节,如常用书写字高为3mm~5mm的字效时,采用光斑宽度在0.2mm~0.4mm效果更佳,更符合常用字体线条宽度要求,如果字符更大时,可以将光斑宽度调节更大。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种金属零组件激光冲击标印方法

- 一种用于航空发动机金属零组件的弱酸性电解标印液