一种高温熔炼软搅拌系统热像跟踪及控制方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及钢包底吹的技术领域,尤其是一种高温熔炼软搅拌系统热像跟踪及控制方法。

背景技术

冶金行业的转炉炼钢过程中,转炉冶炼结束后,需将钢水灌入到钢包,进行底吹氩搅拌,此处理过程虽然短暂,但对后续钢水成品后的质量保证起着不可忽视的作用。钢包又叫钢水包,主要用于炼钢厂、铸造厂在平炉、电炉或转炉前承接钢水、进行浇注作业。随着炉外精炼的快速发展,尤其是各种精炼炉的广泛应用,钢包的作用越来越引起人们的重视;在高温冶炼时,有一道工艺是钢包底吹,钢包底吹是将特定气体从钢包底部吹入对钢水进行搅拌,实现钢水成分调整、去除夹杂物;由于钢包内钢水和渣的不同,再加上底吹透气砖的千差万别,自动控制底吹静搅流量不现实,目前国内、国际上都是采取人工目测的方法,来调节钢包底吹工艺中气体的流量,以满足静搅等工艺要求,但人为因素影响太大,做不到标准化,很难达到静搅的要求,导致钢水质量的波动。

本专利旨在推出一种基于高温热红外温度成像技术的高温熔炼软搅拌系统热像跟踪及控制方法,根据钢包渣面热场分布,通过热场数据智能控制底吹,实现智慧化静搅工艺。

发明内容

本发明的目的在于提供一种高温熔炼软搅拌系统热像跟踪及控制方法,旨在解决现有技术中钢包底吹中气体流量控制不够精准的问题。

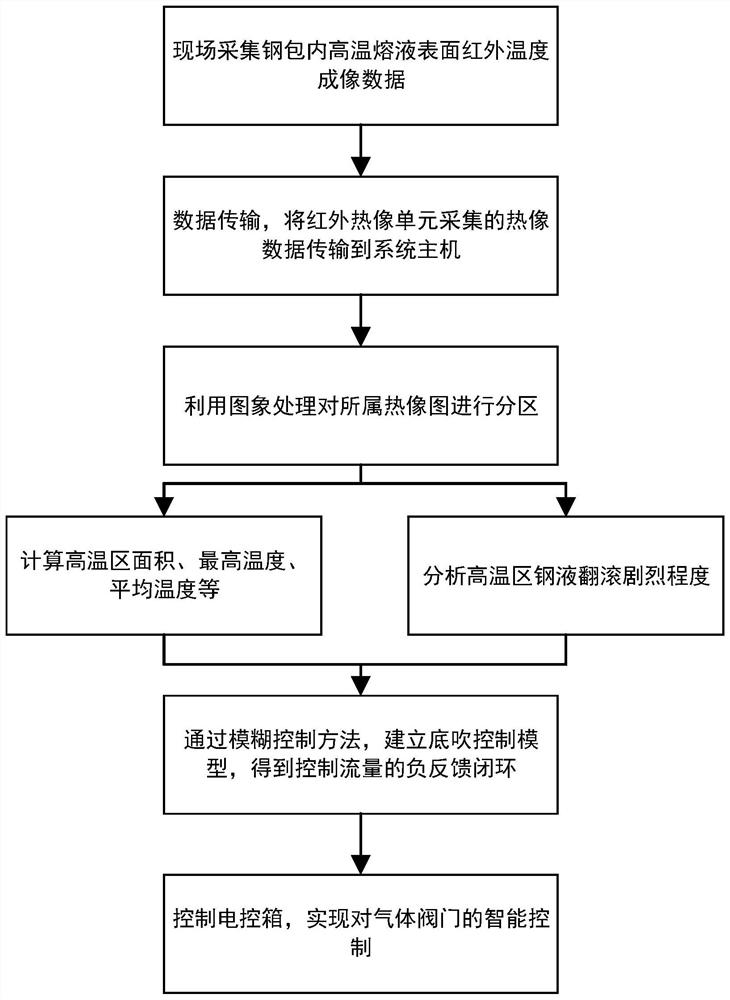

本申请是这样实现的,一种高温熔炼软搅拌系统热像跟踪及控制方法,包括以下步骤:

步骤1:通过红外热像单元采集钢包内的液面的热像数据,将热像数据传输到系统主机;

步骤2:系统主机对热像数据进行图像处理得到热像图,对热像图进行分区,其中,所述分区包括钢液区;

步骤3:根据分区计算钢液区面积、最高温度、平均温度,根据上述数据分析钢液区的钢液翻滚剧烈程度,建立输入图像与输出底吹管道气体流量的对应关系,通过模糊控制方法建立底吹控制模型,得到控制流量的负反馈闭环,计算出合理的目标流量值并输出;

步骤4:电控箱根据目标流量值对钢包底吹管道的气体阀门进行控制,从而实现对钢包底吹的智能控制。

进一步地,所述热像数据为红外温度成像视频数据和图像数据中的至少一种。

进一步地,所述分区还包括钢渣区、钢包区。

进一步地,所述步骤2具体包括:

使用OTSU方法,结合温度和图像像素值,设定合适的阈值,对原热像图进行初步分割;

初步分割后,使用形态学方法对原始分割区域进一步处理,包括膨胀腐蚀、去除孔洞、开闭运算,根据多次实验选取最合适的处理方法,最后得到分区。

进一步地,在所述步骤3中,所述分析钢液区的钢液翻滚剧烈程度具体包括:

人工根据经验标记每个高温区域钢液翻滚剧烈程度,共0、1、2、3、4、5六类,0代表没有翻滚,5代表非常剧烈4;

计算每一个高温区域的图像直方图,得到该区域内0~255每个像素值一共有多少像素的统计;

将高温区域的图像直方图和其对应人工标记的翻滚剧烈程度输入SVM模型训练;

使用训练好的SVM模型预测未知高温区域的翻滚剧烈程度。

附图说明

图1是本发明实施例提供的一种高温熔炼软搅拌系统热像跟踪及控制方法的流量控制负反馈闭环框图;

图2是本发明实施例提供的一种高温熔炼软搅拌系统热像跟踪及控制方法的流程示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

以下结合具体实施例对本发明的实现进行详细的描述。

参照图1-2所示,为本发明提供较佳实施例。

一种高温熔炼软搅拌系统热像跟踪及控制方法具体包括以下步骤:

步骤1:通过红外热像单元采集钢包内的液面的热像数据,将热像数据传输到系统主机。

步骤2:系统主机对热像数据进行图像处理得到热像图,对热像图进行分区,其中,所述分区包括钢液区。

通常来说,分区包括钢液区、钢渣区、钢包区。通常钢液温度在1300~1600℃,钢渣温度在1000~1200℃,周围环境温度在1000℃以下。

具体地,步骤2中的图像分割方法如下:正常情况下,钢包有两个底吹口,底吹氩气时会形成两个翻滚区域,翻滚区域钢水裸露,温度较高,而非翻滚区域为钢渣,温度较低。使用OTSU方法,结合温度和图像像素值,设定合适的阈值,即可实现对原热像图的初步分割,分为高温区(钢液区)、钢渣区和非钢包区(周围环境区域)。底吹流量越大,高温区面积越大,即可从高温区面积估计出底吹流量。然而实际情况中,钢包内钢水和钢渣实际分布复杂,会出现其他非底吹引起的高温区,从而影响计算,比如钢包边缘以及钢渣裂缝处的高温区等。有时,两个底吹形成的高温区合并在了一起,需要把它们分开计算。有时,只有一个出气口开着,但是由于钢水溢出,出现两个以上的高温区,也需要进行排除。因此不能只依赖OTSU方法分割高温区,还需要使用形态学方法对原始分割区域进一步处理,包括膨胀腐蚀、去除孔洞、开闭运算等,根据多次实验选取最合适的处理方法。

步骤3:根据分区计算钢液区面积、最高温度、平均温度,根据上述数据分析钢液区的钢液翻滚剧烈程度,建立输入图像与输出底吹管道气体流量的对应关系,通过模糊控制方法建立底吹控制模型,得到控制流量的负反馈闭环,计算出合理的目标流量值并输出。

具体地,钢液翻滚剧烈程度的方法如下:

人工根据经验标记每个高温区域钢液翻滚剧烈程度,共0、1、2、3、4、5六类,0代表没有翻滚,5代表非常剧烈;

计算每一个高温区的图像直方图,得到该区域内0~255每个像素值一共有多少像素的统计;

将高温区的图像直方图和其对应人工标记的翻滚剧烈程度输入SVM模型训练,在500个样本的训练集中分类正确率为80%,在测试集中的分类正确率为70%;

使用训练好的SVM模型预测未知高温区的翻滚剧烈程度。

具体地,步骤3中的流量负反馈闭环如附图1所示。首先,根据经验设定一个合理的流量大小,一般为20~50。根据所设定的流量值,系统主机输出相应控制参数,传递给电控箱。然后,电控箱控制气体阀门,氩气流进入钢包。氩气流将钢包表面的钢渣吹开,钢液裸露,形成高温区域。红外热像单元将采集到的钢包液面热像视频传输给系统主机,系统主机分别计算步骤4.1所述的高温区面积、最高温度、平均温度等参数,和步骤4.2所述的高温区钢液翻滚剧烈程度。之后,将上述参数和理想的高温区面积、钢液翻滚剧烈程度等参数比对,判断当前的底吹效果。若上述参数都在合理范围之内,则无需调整当前流量大小。否则,计算出合理的流量增量,增大或减小当前流量值,形成负反馈调节。最后,新调整的流量值将作为下一时刻的氩气流量输入,实现闭环控制。

经过多次实验,高温区面积在2~5%,调节间隔20s最为合适。例如,若计算得到左侧高温区域面积4%,右侧高温区域面积2%,经过负反馈调节后,左侧气体流量为40,右侧气体流量为20,液面处于理想状态。

步骤4:电控箱根据目标流量值对钢包底吹管道的气体阀门进行控制,从而实现对钢包底吹的智能控制,使得氩气流量适中,液面高温区面积相对稳定,液面接近最佳状态。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。