激光熔接性面固定件

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及适用于将顶棚材料、地板材料等的汽车用内装件固定于车体的激光熔接性成形面固定件。在凸型成形面固定件的背面,一体化的激光吸收层通过激光熔融。能够无激光吸收层的热导致的凸型成形面固定件的形状或性能等的损坏地、并且经由熔融的激光吸收层将凸型成形面固定件牢固地熔接于汽车用内装件的背面。

背景技术

以往,作为将其他物体安装于物体的表面的安装构件的一种,使用一种通过将具有钩型卡合部件的凸型面固定件固定于两个物体中任意一方的表面、并且将具有环型卡合部件的雌型面固定件固定于的另一方的表面,使双方的面固定件的卡合部件卡合,而将其他物体固定于物体的表面的方法。

在汽车制造领域中,作为将顶棚用、地板材料用等的内装材固定于车体本体的构件,使用凸型面固定件和雌型面固定件的组合。具体地说,使用一种通过将凸型面固定件安装于汽车用内装件的背面,将雌型面固定件安装于车体本体侧,使双方的面固定件卡合而将汽车用内装件固定于车体本体的方法。

作为凸型面固定件,已知一种将形成的凸型卡合部件固定于织物基布的表面的凸型织物面固定件。凸型织物面固定件具有即使反复卡合/剥离,粘合力也不会低下的优点,其反面为,粘合力低,不能作为需要高粘合力的汽车用内装件的固定用的面固定件适用。因此,优选在汽车用内装件的固定中能够得高粘合力的凸型成形面固定件。

因此,提案了一种在汽车用内装件的固定中使用凸型成形面固定件的方法。

在专利文献1中,作为在将汽车用顶棚材料固定于车体中使用的凸型成形面固定件,公开了由聚乙烯、聚丙烯等的聚烯烃系热可塑性树脂,聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯等的聚酯纤维系热可塑性树脂,尼龙6、尼龙66等的聚酰胺系热可塑性树脂,聚酯纤维类弹性体树脂,聚烯烃类弹性体树脂或者聚氨酯类弹性体树脂制造的凸型成形面固定件。该凸型成形面固定件能够通过粘合剂、黏合剂、熔融、缝制、装订等安装于汽车用内装件的背面。

在专利文献2中,也记载了通过黏合剂将与上述专利文献1记载的树脂同样的树脂构成的凸型成形面固定件安装于汽车用内装件的背面的方法。

在使用黏合剂或者粘合剂安装的方法的情况下,期望即使在超过120℃的高温下,也具有高黏着力或者粘合力,另外这样的高黏着力或粘合力在长时间范围内不会低下。但是,满足这样要求的黏合剂或粘合剂很少。并且,在粘合剂的情况下,在卡合之后发现充分的粘合强度为止需要养护,因而生产性差。另外,在粘合剂中使用的溶剂存在使职场环境恶化的问题。

在使用装订或缝制安装的方法的情况下,由于从存在凸型卡合部件的面插入针用线缝合,因而容易损伤凸型卡合部件。另外,以插入针所开的孔或缝纫孔作为起点容易破坏面固定件。另外,由于施加与于面固定件的力集中在装订或通过线固定的部位,因而存在从相同部位容易产生面固定件的破坏的问题。

在专利文献3中,记载了在上述专利文献1记载的由树脂和同样的树脂构成的凸型成形面固定件的背面涂布热熔粘合剂,使该热熔粘合剂熔融而将面固定件安装于汽车用内装件的背面的技术。

然而,在使用热熔粘合剂粘合的方法的情况下,由于如果使用耐高温的热熔粘合剂,由于使其熔融时的热而面固定件的基板容易软化,在软化的状态下将面固定件压接于汽车用内装件的背面,因而存在从基板表面立起的凸型卡合部件容易倒伏,面固定件的卡合力低下的问题。

为了防止该情况,能够加厚面固定件的基板,而使热熔层的热尽可能不到达凸型卡合部件。但是,面固定件变得僵硬,而难以将面固定件安装于汽车用内装件的背面的曲面部。另外,在汽车用内装件的背面为凹凸的情况下,面固定件难以沿着凹凸,而不能得到充分的粘合强度。

在为了得到充分的粘合强度而使热熔粘合剂的涂布量增加的情况下,直至热熔粘合剂硬化面固定件容易活动,因而难以将面固定件固定于规定的位置,另外存在从面固定件的背面溢出的粘合剂的存在而使外观不良的问题。

另外,在高温下使用熔融的热熔粘合剂的情况下,必须在保持熔融状态的短时间内迅速地将面固定件安装于汽车用内装件的背面的规定位置。该作业需要熟练的技术。

在专利文献4中,记载了一种在背面具有激光吸收层的激光透射性的凸型面固定件。透过凸型面固定件的激光被激光吸收层吸收而产生热,经由熔融的激光吸收层结合凸型面固定件与其他的物体。

作为凸型面固定件的材料,仅记载了特殊的无机/有机弹性体(交联聚乙烯硅氧烷、硅弹性体)。并且,激光吸收层的激光吸收率为5~40%,作为激光吸收层的材料,仅记载了添加碳黑的聚酰胺。

在专利文献5中,作为在高温氛围下的充分耐用的耐热性树脂,提案了一种将1,9-壬二胺和2甲基-1,8-辛烷二胺作为二胺成分,将对苯二甲酸作为芳香族二羧酸成分而得到的半芳香族聚酰胺。在同一公报中,作为该半芳香族聚酰胺树脂的用途,罗列了广泛的用途,在这之中,也记载了紧固件。

然而,一般地,紧固件指滑动紧固件的情况较多,几乎没有指面固定件的情况。另外由于在专利文献5中没有关于面固定件的记载,单从面固定件的记载不能够想到作为本发明的对象的凸型成形面固定件。

现有技术文献

专利文献

专利文献1:(日本)特开2016-28794号公报

专利文献2:(日本)特开2016-214716号公报

专利文献3:(日本)特开2017-1555号公报

专利文献4:美国公开2017/0066181A1号公报

专利文献5:(日本)特开2000-204239号公报

发明内容

发明所要解决的技术问题

本发明提供了一种将通过黏合剂、粘合剂、装订、缝制安装的、解决上述以往技术方法的问题点的凸型成形面固定件安装于汽车用内装件的背面的技术以及适用于该技术的面固定件。并且,本发明能够提供类似于单独使涂布于凸型成形面固定件的背面的热熔粘合剂加热熔融而将面固定件安装于汽车用内装件的背面的方法那样,通过压接而面固定件的卡合部件几乎不倒伏,迅速并且正确地安装于汽车用内装件的背面的规定的位置的方法,以及能够适用于该方法的凸型成形面固定件。

用于解决技术问题的技术方案

即,本发明是一种激光熔接性面固定件,包含激光透射性的凸型成形面固定件(A)和由在该凸型成形面固定件(A)的背面一体化形成的热可塑性树脂构成的激光吸收层(B),其特征在于,

所述凸型成形面固定件(A)具有基板和从该基板的表面立起的多个凸型卡合部件,

所述凸型卡合部件和所述基板由从聚酯弹性体和聚酰胺中选择的同一树脂形成,

所述凸型卡合部件排列成列,

所述激光吸收层(B)的波长980nm的红外线吸收率为85%以上。

在本发明的一方案中,所述凸型卡合部件是具有从基板立起的杆部和从其中途或前端朝向与凸型卡合部件的列方向大致正交的方向而从杆部对称地突出、其前端靠近基板表面的突出部的卡合部件(以下,也存在被称为“箭头型卡合部件”的情况)。需要说明的是,大致正交是指,相对于列方向90正负45度,优选为90正负20度程度的角度。并且,对称是指,在从杆部突出的一对突出部中,一方的突出部处的杆部高度方向的最大宽度是另一方的突出部处的杆部高度方向的最大宽度的80~120%,优选为90~110%,从与一方的突出部的杆部的连接根部位置处的基板表面的最大高度为从另一方的突出部的杆部的连接根部位置处的基板表面的最大高度的80~120%,优选为90~110%,并且从一方的突出部处的杆部突出的长度为从另一方的突出部处的杆部突出的长度的80~120%,优选为90~110%。

在本发明的一方案中,所述凸型卡合部件是从基板立起,在中途或前端部不分岔地从根部向前端逐渐变细,从中途开始向凸型卡合部件列方向相同的方向弯曲,其前端具有靠近基板表面的形状的卡合部件(以下,也存在被称为“反J字型卡合部件”的情况)。

在本发明的一方案中,波长980nm的红外线透射率在凸型成形面固定件(A)中为50%以上,在激光吸收层(B)中为10%以下,波长980nm的红外线吸收率在凸型成形面固定件(A)中为30%以下。

在本发明的一方案中,在基板表面存在在卡合部件的列方向连续的垄部,凸型卡合部件从该垄部的表面立起,凸型卡合部件的列沿着连续的垄部的垄形成。

在本发明的一方案中,凸型卡合部件为箭头型卡合部件,凸型成形面固定件(A)的基板的厚度为0.1~0.3mm,自凸型卡合部件的基板面起的高度为2~4mm。凸型卡合部件为反J字型卡合部件,凸型成形面固定件(A)的基板的厚度为0.1~0.3mm,自凸型卡合部件的基板面起的高度为0.35~1.5mm。

在本发明的一方案中,激光吸收层(B)为由含有碳黑的熔点130~270℃的纤维构成的布帛或由含有碳黑的熔点130~270℃的树脂构成的薄膜,该布帛和该薄膜的单位面积重量为50~200g/m

在本发明的一方案中,列方向相邻的两个箭头型卡合部件的杆部彼此间的间隙为箭头型卡合部件的列方向的杆部宽度的0.3~0.8倍。

在本发明的一方案中,所述凸型成形面固定件(A)被酸性染料或分散染料染色。

在本发明的一方案中,所述聚酰胺为半芳香族聚酰胺,特别优选为,以1,9-壬二胺和对苯二甲酸为主成分得到的半芳香族聚酰胺或者以包含1,9-壬二胺和2-甲基-1,8-辛烷二胺的混合二胺和对苯二甲酸为主成分得到的半芳香族聚酰胺。优选在该半芳香族聚酰胺中混合弹性体。

在本发明的一方案中,本发明提供一种背面熔接有所述激光熔接性面固定件的汽车用内装件的制造方法。该制造方法包含:

经由激光吸收层(B)将激光熔接性面固定件叠合于汽车用内装件背面的规定位置,

从激光熔接性面固定件的表面侧照射激光,不使凸型成形面固定件(A)熔融地使激光吸收层(B)熔融,

在激光吸收层(B)熔融的状态下将激光熔接性面固定件压接于汽车用内装件的背面,

将激光熔接性面固定件熔接于汽车用内装件的背面的工序。

发明的效果

本发明的激光熔接性面固定件作为激光熔接于汽车用内装件的背面的面固定件是适用的。激光不使凸型成形面固定件(A)发热地透过,被一体形成于凸型成形面固定件(A)的背面的激光吸收层(B)吸收而发热,仅熔融激光吸收层(B)。熔融的激光吸收层(B)作为凸型成形面固定件(A)和汽车用内装件的卡合层作用。

由于凸型成形面固定件(A)难以受到熔融的激光吸收层(B)的热的影响,因而即使将凸型成形面固定件(A)压接于汽车用内装件的背面,存在于凸型成形面固定件(A)的表面的凸型卡合部件也几乎没有倒伏的情况。

并且,由于能够经由激光吸收层(B)而将激光熔接性面固定件正确地配置于汽车用内装件背面的规定位置,因而能够将凸型成形面固定件(A)正确地熔接于汽车用内装件的背面的规定位置。

因此,如果使用本发明的激光熔接性面固定件,则能够容易并且迅速地进行对于以往技术来说困难的、将面固定件熔接于汽车用内装件背面的正确的位置的操作。

附图说明

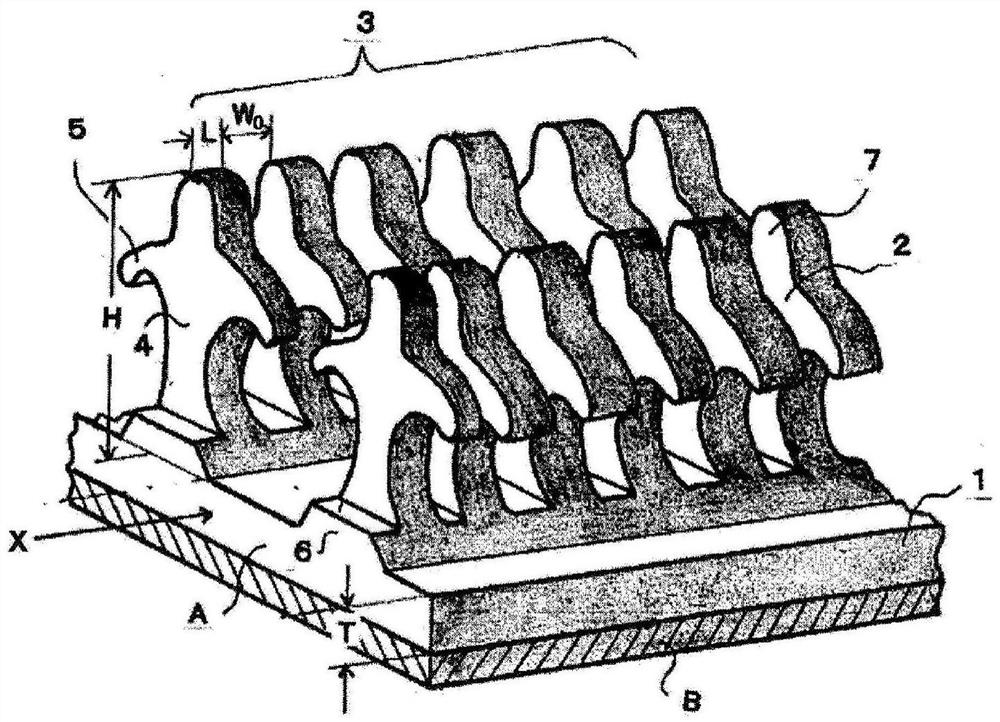

图1是示意性地表示本发明的激光熔接性面固定件的一例的立体图。

图2是示意性地表示本发明的激光熔接性面固定件的其他例子的立体图。

具体实施方式

接下来基于附图对本发明的激光熔接性面固定件进行详细地说明。首先,本发明的激光熔接性面固定件的一例如图1所示,由凸型成形面固定件(A)和其背面侧一体化的激光吸收层(B)构成。凸型成形面固定件(A)由从基板(1)和其表面,优选为从形成于其表面的垄部(6)的表面立起的凸型卡合部件(2)(箭头型卡合部件)构成,凸型卡合部件排列成列(3)。

如图1所示,凸型卡合部件(2)由杆部(4)以及突出部(5)构成,杆部(4)从基板(1)的表面,优选为从形成于基板表面的垄部(6)的表面立起;突出部(5)在其中途或前端从杆部向与凸型卡合部件的列(3)向相交为大致直角的方向对称地突出。突出部(5)的前端靠近基板面。

在图1中,一对突出部(5)在上下方向从杆部以一段的方式左右对称地突出(一段箭头型卡合部件),也可以两对突出部(5)在上下方向以两端的方式左右对称地突出(两段箭头型卡合部件),或者也可以三对突出部(5)在上下方向以三段的方式左右对称地突出(三段箭头型卡合部件)。两段箭头型卡合部件或三段箭头型卡合部件能够防止与卡合对象、即与环型面固定件卡合之后产生横向的错位。在两段箭头型卡合部件或三段箭头型卡合型元件中,由于上段的突出部与下段的突出部相比突出长度短,因而在提高粘合力上是优选的。需要说明的是,在图1记载的凸型卡合部件中,在杆部的前端部存在防止粘连的突起(7)。

本发明的激光熔接性面固定件的其他例如图2所示,由凸型成形面固定件(A)和一体化于其背面侧的激光吸收层(B)构成。凸型成形面固定件(A)由从基板(1)和其表面,优选为从形成于其表面的垄部(6)的表面立起的凸型卡合部件(2)(反J字型卡合部件)构成,凸型卡合部件排列成列(3)。

如图2所示,凸型卡合部件(2)为,从基板(1)的表面立起,中途或前端部不分岔地、从中途向凸型卡合部件的列(3)向的相同方向弯曲,其前端为以靠近基板表面的方式弯曲的形状,即具有反J字型形状。如图2所示,凸型卡合部件(2)的连接根部粗,从根部向前端而逐渐变细。

本发明的凸型成形面固定件(A)的基板和凸型卡合部件由从聚酯弹性体和聚酰胺选择的相同树脂形成。需要说明的是,该“相同树脂”中的聚酯弹性体或聚酰胺的含有量优选为60重量%以上,更优选为80重量%以上,进一步优选为87重量%以上,可以为100重量%。

不论所述聚酯弹性体的弹性率是否高,均为充分具有弹性聚合物的性质的树脂,例如,能够列举出在以对苯二甲酸丁二醇酯单位为主要重复单位的树脂中共聚聚四亚甲基二醇的树脂。聚酯弹性体特别作为具有箭头型卡合部件的凸型成形面固定件(A)的材料是优选的。由聚酯弹性体制造的图1所示的凸型成形面固定件(A)相对于安装于汽车用车体的雌型面固定件(卡合对象)具有高粘合力,没有反复卡合/剥离导致的凸型卡合部件的突出部(5)的撕裂,并且极少存在断裂雌型卡合部件的情况,即使在激光吸收层(B)熔融的状态下从上面压接,也具有凸型卡合部件难以倒伏等的优异性质。

所述聚酯弹性体的[聚(氧四亚甲基)]对苯二甲酸酯单位的比相对于聚酯弹性体的重量,优选为40~70重量%,更优选为50~60重量%。

对于本发明的激光熔接性面固定件来说,凸型成形面固定件(A)必须使激光透过。因此,优选不在聚酯弹性体添加遮蔽或吸收激光的有机化合物或无机化合物,例如无机颜料或无机充填材。少量混合不遮蔽或吸收激光的树脂或添加剂则没有问题。

优选所述聚酰胺为半芳香族聚酰胺,特别是作为具有反J字型卡合部件的凸型成形面固定件(A)的材料是优选的。由聚酰胺形成的凸型卡合部件的回弹性高、难以倒伏、并且难以折断。由于从半芳香族聚酰胺形成的凸型卡合部件特别难以倒伏,因而能够使凸型成形面固定件(A)的基板变薄,而能够提高激光透射性。

半芳香族聚酰胺通常能够由脂肪族二胺和芳香族二羧酸或其衍生物得到。由于半芳香族聚酰胺的耐热性以及刚性优异,因而即使在使激光吸收层(B)熔融的状态下从上面压接激光熔接性面固定件,也具有卡合部件难以倒伏的优异性质。另外,由于半芳香族聚酰胺具有刚性,并且即使在高温条件下也能够持续保持高卡合力,因而作为汽车部件适用。

作为形成半芳香族聚酰胺的脂肪族二胺,能够列举出1,6-己二胺、1,8-辛烷二胺、1,9-壬二胺、1,10-癸二胺、1,11-十一烷二胺、1,12-十二烷二胺、2-甲基-1,5-戊二胺、3-甲基-1,5-戊二胺、2,2,4-三甲基-1,6-己二胺、2,4,4-三甲基-1,6-己二胺、2-甲基-1,8-辛烷二胺、5-甲基-1,9-壬二胺等。从压接时的凸型卡合部件的倒伏防止和成形性的点来看,优选1,9-壬二胺或合用1,9-壬二胺与2-甲基-1,8-辛烷二胺。

在作为脂肪族二胺而合用1,9-壬二胺和2-甲基-1,8-辛烷二胺的情况下,从压接时的凸型卡合部件的防止倒伏和粘合力的点来看,优选1,9-壬二胺:2-甲基-1,8-辛烷二胺的摩尔比为40:60~95:5。

作为形成半芳香族聚酰胺的芳香族二羧酸,从压接时的凸型卡合部件的防止倒伏、成形性以及粘合力的点来看,优选为以对苯二甲酸作为主体的芳香族二羧酸,最优选为芳香族二羧酸的全部重量为对苯二甲酸。

半芳香族聚酰胺是极具有刚性的树脂,例如通过后述的射出成形方法成形为凸型成形面固定件。在射出成形方法中,型腔拔出时凸型卡合部件容易断裂,特别容易在凸型卡合部件的弯曲部分出现裂纹。为了防止该情况,优选在半芳香族聚酰胺少量添加弹性体。

作为添加的弹性体,优选为在常温附近保持橡胶态弹性和弯曲性、并且能够在成形温度下软化并容易成形的材料,例如能够列举出苯乙烯类弹性体、氯乙烯类弹性体,烯烃类弹性体,氨基甲酸乙酯类弹性体,酯类弹性体,酰胺类弹性体。

作为添加的弹性体,优选为聚烯烃类弹性体,更优选为马来酸酐变性的聚烯烃类弹性体。特别是在半芳香族聚酰胺为以1,9-壬二胺和2甲基-1,8-辛烷二胺作为二胺成分,以对苯二甲酸作为二元酸成分得到的含有末端氨基的聚酰胺的情况下,末端氨基与马来酸酐衍生的官能团反应,半芳香族聚酰胺与弹性体一体化。其结果是,由于凸型成形面固定件成形时产生相分离,因而能够高度阻止从型腔拔出时凸型卡合部件断裂而出现裂纹的情况。

添加于半芳香族聚酰胺的弹性体的量相对于半芳香族聚酰胺的重量100%优选为2~20重量%,更优选为4~16重量%,进一步优选为7~13重量%。在少于2重量%的情况下几乎不能得到添加的效果。在超过20重量%的情况下,熔融的添加了弹性体的半芳香族聚酰胺的粘度过高,而难以被压入型腔内。

在不妨碍激光的通过的范围内,能够向半芳香族聚酰胺添加其他的树脂或安定剂等。

像上述这样,半芳香族聚酰胺作为凸型成形面固定件(A),特别是作为具有反J字型卡合部件的凸型成形面固定件(A)的材料是特别优选的。虽然在激光熔接时凸型卡合部件与从半芳香族聚酰胺形成的凸型卡合部件相比具有容易倒伏的问题点,然而以尼龙-6为代表的脂肪族聚酰胺也能够以适当的低热量在激光熔接的情况下使用。

接下来,对制造图1的凸型面固定件(A)的方法进行说明。

首先,从具有与从图1的箭头(X)方向观察的凸型成形面固定件(A)的剖面相同形状的窄缝的喷嘴,例如熔融压出聚酯弹性体并冷却,成形从基板立起、在长度方向连续、在基板表面具有的多个与凸型卡合部件剖面相同的卡合部件用列条的胶带状物。需要说明的是,胶带状物可以在熔融状态时在其背面与激光吸收层(B)粘接。列条的根数对应每1cm延伸后的胶带宽度优选为3~8根。并且,优选胶带宽度为20~80mm。

接下来,在存在于得到的胶带状物的表面的卡合部件用列条上,在横跨该列条长度方向的方向,优选为在靠近正交的方向,以小间隔从该列条的上端至列条高度的中途插入裂缝。由于裂缝不是止于列条的连接根部,而是止于中途,因而没有插入裂缝的列条的下部形成在卡合部件列方向(3)连续存在的垄部(6)。垄部的高度没有必要均一,可以在凸型卡合部件之间变低,优选为在长度方向连续。裂缝的间隔优选为0.2~0.6mm,更优选为0.3~0.55mm。

接下来,胶带状物在长度方向延伸。延伸倍率为延伸后的胶带状物的长度为初始胶带状物长度的1.3~1.8倍,优选为1.35~1.7倍程度。通过该延伸,插入列条的裂缝变宽,而成为列条独立的多根凸型卡合部件的列。通过使延伸倍率为1.3~1.8倍,列方向相邻的两个凸型卡合部件的杆部的间隙(W0)为凸型卡合部件的列方向杆部的宽度(L)的0.3~0.8倍,优选为0.35~0.7倍。该0.3~0.8倍的间隙与以往的相同形状的凸型面固定件的间隙相比窄。该窄间隙防止压接时凸型卡合部件的倒伏。杆部的宽度(L)优选为0.15~1.5mm,更优选为0.3~1.0mm。

在像这样得到的凸型成形面固定件(A)中,从激光透射性的点来看,基板(1)的厚度(T)优选为0.1~0.35mm,更优选为0.1~0.3mm,特别优选为0.15~0.3mm。并且,卡合部件密度优选为30~70个/cm

如所述这样,优选在凸型卡合部件杆部的前端具有防止粘连用突起(7)。防止粘连用突起(7)是用于防止在为了定位而使熔接了激光熔接性面固定件的汽车用内装件靠近安装在车体的卡合对象的面固定件时产生的没有用的卡合的部件。并且,在熔接于汽车用内装件时,从上方用于压接凸型成形面固定件(A)的力集中于防止粘连用突起(7)。因此,防止粘连用突起(7)也具有防止凸型卡合部件倒伏的效果。

防止粘连用突起(7)的高度优选为凸型卡合部件高度(H)的10~40%。并且,垄部(6)的高度优选为凸型卡合部件高度(H)的2~30%。

接下来,对制造具有图2的反J字型卡合部件的凸型面固定件(A)的方法进行说明。

例如,使用了一种使熔融树脂、优选为熔融聚酰胺、更优选为熔融半芳香族聚酰胺在表面设置多个凸型卡合部件形状的型腔的金属辊的表面浇注为薄片状,并且将该熔融树脂压入该型腔内,固化后从金属辊面剥离薄片的同时,从型腔拔出凸型卡合部件,制造在表面具有多个凸型卡合部件的树脂薄片的方法。

对从该型腔拔出的方法进行更详细地说明。

通过以

具有反J字型形状的多个型腔沿着外圆周方向雕刻的厚度为0.2~0.5mm的环状模具、

没有雕刻型腔的金属制圆环、

具有向上述反J字型形相反的方向弯曲的反J字型形状的多个型腔沿着外圆周方向雕刻的厚度为0.2~0.5mm的环状模具、

没有雕刻型腔的金属制圆环

的顺序将它们叠合,而准备在外周表面具有多个反J字型的卡合部件形状的型腔和向其逆方向弯曲的反J字型卡合部件的型腔的金属辊。

需要说明的是,在上述金属辊中,将具有反J字型形状的型腔的环状模具和具有朝向相反方向的反J字型形状的型腔的环状模具每一片叠合,也可以每两片或每两片以上叠合。

在像这样得到的金属辊的外表面,沿着圆周方向弯曲的多个型腔在圆周方向排列成列。另外,这样的列在金属辊的宽度方向存在多个,型腔的弯曲方向每一列或者每多列变为反向。该型腔随着金属辊面至前端部而逐渐变细,并且从中途逐渐向金属辊圆周方向弯曲,前端部朝向靠近金属辊面的方向。

能够通过使熔融树脂,例如熔融聚酰胺、优选为熔融半芳香族聚酰胺在金属辊表面浇注成形而得到凸型成形面固定件(A)。

浇注成形是,

从金属辊和配置在与该金属辊相对位置的其他轧辊的间隙压出所述熔融树脂,

通过挤压该熔融树脂,使该熔融树脂填充于型腔内,并且在辊表面形成具有均匀厚度的该熔融树脂的薄片,

在模具辊回转时,通过在辊内一直循环的制冷剂使型腔内的该熔融树脂冷却固化,并且使用间隙调整的夹辊,以得到的凸型成形面固定件的基板为均匀的厚度的方式拉伸该熔融树脂的薄片,

将冷却固化的薄片从模具辊表面剥离,并且从该型腔拔出凸型卡合部件。

由此,能够得到表面具有多个凸型卡合部件的成形面固定件。

在将熔融树脂浇于金属辊的表面时,可以从配置在与金属辊相对位置的轧辊侧供给构成激光吸收层(B)的树脂、无纺布,编织物等的布帛或者薄膜等,使激光吸收层(B)熔合叠层于成形面固定件的背面侧。

在具有反J字型卡合部件的凸型面固定件(A)中,

凸型卡合部件随着根部至前端部而逐渐变细(即连接根部粗而越靠近前端越细),并且从中途开始逐渐弯曲,前端部朝向靠近基板表面的方向,

向相同方向弯曲的多个凸型卡合部件在弯曲的方向排列成列,

一列或多列凸型卡合部件与一列或多列方向相反方向弯曲的凸型卡合部件交互配置。

在反J字型卡合部件的顶部,优选宽度大于厚度。即,优选如图2所示的凸型卡合部件顶部的宽度(W)大于厚度(S),即W>S。通过满足该条件,如所述这样,能够在凸型成形面固定件(A)成形时,防止从型腔拔出时凸型卡合部件断裂以及在凸型卡合部件的弯曲部产生裂纹的情况,另外能够与上述的凸型卡合部件的弧度配合而防止卡合对象的雌型卡合部件断裂的情况。

反J字型卡合部件的自基板表面的高度(H)优选为0.35~1.5mm,更优选为0.6~1.3mm,连接根部的宽度(C)优选为0.7~1.5mm,更优选为0.8~1.3mm,C/H的比优选为0.6~1.2,更优选为0.65~1.0。像这样,反J字型卡合部件的连接根部粗而前端细,并且高度低从反J字型卡合部件的难以倒伏的点,另外从粘合力的点来看是优选的。

并且,从连接根部至高度(H)的2/3部位的宽度(D)为0.15~0.4mm,优选反J字型卡合部件从连接根部至高度的1/2~3/4的附近开始逐渐弯曲。

并且,图2所示的凸型卡合部件顶部的宽度(W)优选为0.2~0.4mm。宽度(W)可以从凸型卡合部件的连接根部至前端部为止相同,或者可以越向前端部而越细。例如,在使用所述的环状模具的情况下,则必然地,宽度(W)从连接根部至前端部几乎相同。

凸型卡合部件的顶部的厚度(S)为0.15~0.35mm,并且优选宽度(W)更小。

在图2所示的凸型成形面固定件中,每个凸型卡合部件均没有在到达前端部的中途或前端分岔。由此能够阻止从型腔拔出时凸型卡合部件的断裂。

如所述那样,具有反J字型卡合部件的凸型成形面固定件(A)的基板的厚度(T)为0.1~0.3mm,从具有沿着曲面的柔软性和强度的点来看是优选的。存在于基板上的反J字型卡合部件的密度优选为60~160个/cm

在具有反J字型卡合部件的凸型成形面固定件(A)中,如图2所示,向相同方向弯曲的多个凸型卡合部件在弯曲方向的相同方向排列成列。另外,也存在向与所述相反方向弯曲的多个凸型卡合部件在弯曲方向的相同方向排列为另一列的情况。

相同列的相邻两个凸型卡合部件的间隔(E)优选为1.2~2.2mm,更优选为1.3~1.8mm。即,凸型卡合部件优选为以列方向长度每1.2~2.2mm一个的比,更优选为以每1.3~1.8mm一个的比存在。

相邻两个卡合部件列的间隔优选为0.4~1.0mm,更优选为0.5~0.8mm。即,凸型卡合部件的列优选为基板的宽度每0.4~1.0mm一列,更优选为基板宽度每0.5~0.8mm一列的方式存在。

如所述这样,反J字型卡合部件优选从形成于基板表面的垄部(6)的表面立起。为了达到这样的效果,优选使卡合部件用的环状模具的径略小于不具有卡合部件的环状模具的径的方法。垄部(6)的高度优选为反J字型卡合部件高度(H)的2~30%。

接下来对一体化于凸型成形面固定件(A)的背面侧的热可塑性树脂构成的激光吸收层(B)进行说明。激光吸收层(B)作为用于将凸型成形面固定件(A)粘合于汽车用内装件的背面的熔融粘合层作用。由于通过激光熔接法熔接,因而激光吸收层(B)是通过激光熔融的层,由充分含有吸收激光物质的热可塑性树脂构成。

作为吸收激光的物质,能够列举出酞菁类化合物,花青类化合物、聚甲炔类化合物,蒽醌类化合物,偶氮类化合物等的有机化合物、金属和金属化合物等的无机化合物等。由于碳黑粉末切实地吸收激光因而特别优选。激光吸收层(B)中的激光吸收物质的含有量优选为0.01~1.0重量%。

作为形成激光吸收层(B)的热可塑性树脂,优选熔点为130~270℃的树脂,例如,能够列举出聚酯纤维类树脂、聚酰胺类树脂、聚烯烃类树脂、优选为聚酯纤维类树脂。特别是脂肪族聚酯纤维、由于共聚而使熔点降低的芳香族系聚酯纤维是合适的。

激光吸收层(B)能够通过将所述热可塑性树脂和所述激光吸收物质的混合物成形为薄膜状,或者将从该混合物纺织的纤维形成无纺布、编织物等的布帛而得到。

激光吸收层(B)的单位面积重量为了得到充分的粘合力,以及为了防止凸型成形面固定件(A)的凸型卡合部件在压接时由于激光吸收层(B)的热而倒伏,优选为50~300g/m

在凸型卡合部件为箭头型卡合部件的情况下,更优选为50~200g/m

在凸型卡合部件为反J字型卡合部件的情况下,更优选为60~220g/m

由于本发明的激光熔接性面固定件如所述那样,通过激光照射而熔接于汽车用内装件的背面,因而表面侧的凸型成形面固定件(A)不会受到激光透过的影响,存在于背面的激光吸收层(B)选择性地被激光熔融。

因此,波长980nm的红外线透射率在凸型成形面固定件(A)中优选为50%以上,更优选为55%以上,进一步优选为60%以上,并且优选为95%以下。在激光吸收层(B)中优选为10%以下,更优选为0~10%。

波长980nm的红外线吸收率在凸型成形面固定件(A)中优选为30%以下,更优选为25%以下,并且优选为4%以上,更优选为5%以上。在激光吸收层(B)中优选为85%以上,更优选为85~100%。

为了使凸型成形面固定件(A)的上述红外线透射率以及吸收率在上述范围内,利用所述树脂形成凸型成形面固定件(A),使基板厚度在上述范围内,并且实质上不添加妨碍红外线的透过的物质即可。凸型卡合部件的大小处于上述的范围内即可。对于激光吸收层(B)来说,只要激光吸收物质的添加量和单位面积重量在所述范围内,即能够达成上述红外线透射率和吸收率。

在凸型成形面固定件(A)的波长980nm的红外线透射率在小于50%的情况或者在波长980nm的红外线吸收率超过30%的情况下,由于激光照射,凸型成形面固定件(A)也会发热,因而凸型卡合部件变形。并且,由于激光没有充分到达,激光吸收层(B)的发热不充分,因而向汽车用内装件的熔接变得困难。

在激光吸收层(B)的波长980nm的红外线透射率超过10%的情况下或者在波长980nm的红外线吸收率小于85%的情况下,激光吸收层(B)的发热不充分,根据不同情况,则会产生配置了激光熔接性面固定件的汽车用内装件熔融等的问题。

例如,凸型成形面固定件(A)由半芳香族聚酰胺构成,凸型卡合部件为反J字型卡合部件,基板的厚度为0.1~0.3mm,如果凸型卡合部件的自基板面的高度为0.35~1.5mm,则由于凸型成形面固定件(A)能够不受激光影响地使激光透过,使激光吸收层(B)选择性地熔融因而能够高效地激光熔接,因而是优选的。

所述波长980nm的红外线透射率和波长980nm的红外线吸收率以使用岛津制作所制的UV3600-Plus,在窄缝宽度-32、分级切换波长720nm的条件下测定,所测定的表面任意十处的平均值表示。

激光吸收层(B)例如通过以下的方法在凸型成形面固定件(A)的背面一体化。

一种在成形凸型成形面固定件(A)时,在熔融状态下使激光吸收层(B)叠合于凸型成形面固定件(A)的背面而一体化的方法。

一种在分别制造的凸型成形面固定件(A)和激光吸收层(B)的一方或双方涂布粘合剂之后叠合而使双方粘合的方法。

作为在上述方法中使用的粘合剂,没有被特别限定,优选通过湿气硬化而能够得到强粘合力的反应型热熔粘合剂,特别优选为氨基甲酸乙酯类反应型热熔粘合剂。优选粘合剂层以满足所述红外线透射率和红外线吸收率的方式,几乎不吸收激光地使激光充分透过。例如,在粘合剂层的厚度为0.3mm的情况下,优选上述波长980nm的红外线透射率为70%以上,波长980nm的红外线吸收率为5%以下。

凸型成形面固定件(A)可以通过酸性染料或分散染料染色。通过将凸型成形面固定件(A)染色为与汽车用内装件不同的色调,而容易将其激光熔接于汽车用内装件的正确的位置。但是,重要的是使用即使对凸型成形面固定件(A)进行染色也几乎不会妨碍激光透过的染料。

本发明的激光熔接性面固定件熔接于顶棚材料、地板材料等的汽车用内装件的背面。在背面熔接有所述激光熔接性面固定件的汽车用内装件的制造方法包含:

经由激光吸收层(B)将激光熔接性面固定件叠合在汽车用内装件的背面的规定位置,

从激光熔接性面固定件的表面侧照射激光,不使凸型成形面固定件(A)熔融地使激光吸收层(B)熔融,

在激光吸收层(B)熔融的状态下将激光熔接性面固定件压接于汽车用内装件的背面,

将激光熔接性面固定件熔接于汽车用内装件的背面的工艺。

优选激光的波长为740~1000nm,优选激光照射时间为0.01~20.00秒。

作为汽车用内装件,能够使用通常使用的类型。例如层叠无纺布、玻璃纤维毡,发泡树脂层、绒布、编织物、天然或人工皮革等的薄片,优选在背侧(熔接激光熔接性面固定件的面)存在无纺布层的薄片。

实施例

以下通过实施例和比较例对本发明进行具体地说明。在实施例和比较例中,如以下这样评价激光熔接性和凸型卡合部件倒伏的有无。

激光熔接性

剥离激光熔接在汽车用顶棚材料的背面的凸型成形面固定件,观察其剥离面来评价熔接状态。

凸型卡合部件倒伏的有无

用放大镜观察激光熔接在汽车用顶棚材料的背面的凸型成形面固定件表面的凸型卡合部件的状态,观察凸型卡合部件的倒伏程度。

并且,根据JISL3416(2000年)的方法测量激光熔接在汽车用顶棚材料的背面的凸型面固定件的常温(20℃)和110℃下的初期粘合力。作为卡合对象的雌型卡合部件,使用聚苯硫醚制织物面固定件(可乐丽公司制造的“魔术贴”(注册商标)B48000.00)。

制造例1:凸型成形面固定件(A-1)的制造

除了凸型卡合部件为两段箭头型卡合部件以外,使用与从图1的箭头(X)方向观察的剖面形状相同的喷嘴,压出聚酯弹性体(东丽杜邦公司制的“海翠”((注册商标)6377)、冷却而成形为在长度方向连续的具有多个凸型卡合部件用列条的胶带状物。

如图1所示,在聚酯弹性体构成基板(1)的上面,由相同聚酯弹性体构成的、具有上下两段的突出部的凸型卡合部件(2)用的列条立起。

胶带状物的宽度为40mm,该列条的根数为胶带宽度每1cm六根。

在该列条,在与该列条的长度方向正交的方向,以0.5mm间隔从该列条的前端至列条高度的4/5(从下开始为1/5)的部位插入裂缝。接下来,将胶带状物在长度方向延伸1.4倍得到凸型成形面固定件(A-1)。

得到的凸型成形面固定件(A-1)的基板的厚度(T)为0.3mm,自基板面起的卡合部件的高度(H)为2.7mm,凸型卡合部件的卡合部件列方向的厚度(L)为0.54mm,相邻两个凸型卡合部件的杆部彼此的间隙(W)为厚度(L)的0.61倍,卡合部件密度为51.2个/cm

凸型成形面固定件(A-1)的波长980nm的红外线透射率和吸收率分别为56.4%和22.0%。

制造例2:凸型成形面固定件(A-2)的制造

除了在制造例1中,将聚酯弹性体变更为聚丙烯以外,与制造例1同样地制造凸型成形面固定件(A-2)。该凸型成形面固定件(A-2)的波长980nm的红外线透射率和吸收率分别为46.2%和30.5%。

制造例3:凸型成形面固定件(A-3)的制造

除了在制造例1中,将聚酯弹性体变更为含有5重量%酸化钛的尼龙-6以外,与制造例1同样地制造凸型成形面固定件(A-3)。该凸型成形面固定件(A-3)的波长980nm的红外线透射率和吸收率分别为3.2%和9.6%。

制造例4:凸型成形面固定件(A-4)的制造

除了在制造例1中,将两段箭头型卡合部件变更为高度为2.2mm、防止粘连用突起的高度为凸型卡合部件的高度的30%即图1所示的一段箭头型卡合部件以外,与制造例1同样地制造凸型成形面固定件(A-4)。该凸型成形面固定件(A-4)的波长980nm的红外线透射率和吸收率分别为58.6%和19.8%。

制造例5:凸型成形面固定件(A-5)的制造

将半芳香族聚酰胺、相对于该半芳香族聚酰胺10重量%的弹性体以及相对于该半芳香族聚酰胺和该弹性体的合计量0.2重量%的碳黑粉末混合并使其颗粒化。

作为半芳香族聚酰胺,使用由50摩尔%的1,9-壬二胺和50摩尔%的2甲基-1,8-辛烷二胺构成的混合二胺成分以及对苯二甲酸构成的芳香族二羧酸成分而得到的含有末端氨基的半芳香族聚酰胺(可乐丽株式会社制造的半芳香族聚酰胺“GENESTAR”(注册商标),【η】=1.20dl/g)。

作为弹性体,使用马来酸酐变性的聚烯烃类弹性体(三井化学制的“TAFMER”(注册商标))。

接下来,作为模具,通过将反J字型卡合部件形状的型腔雕刻在外圆周上面的厚度0.30mm、直径211.8mm的环状模具;未雕刻这样的型腔的厚度0.30mm、直径212mm的金属制圆环;将朝向上述反J字型卡合部件的相反方向的反J字型卡合部件形状的型腔雕刻在外圆周上面的厚度0.30mm、直径211.8mm的环状模具;未雕刻这样的型腔的厚度0.30mm、直径212mm的金属制圆环顺序叠合,而在其外周表面准备一个在表面具有多个反J字型卡合部件形状的型腔和朝向反方向的反J字型卡合部件形状的型腔的宽度为120mm的模具辊。

从上述的模具辊和配置在相对位置的其他轧辊的间隙将上述颗粒的熔融物(温度:300℃)压出,通过压迫,使熔融树脂填充在型腔内,并且在辊表面形成具有均匀厚度的薄片。在模具辊回转时,通过一直在辊内循环的水冷却型腔内的树脂。通过间隙调整的夹辊以使得到的基板厚度为0.20mm的方式拉伸基板,并且将冷却固化的薄片从模具辊表面剥离,制造凸型成形面固定件(A-5)。

得到的凸型成形面固定件(A-5)为图2所示的形状。即,具有大量中途或前端部没有分岔、从根部向前端而逐渐变细、并且从中途开始逐渐弯曲、前端部朝向略微靠近基板方向的反J字型卡合部件。另外,在与反J字型卡合部件的弯曲方向相同的方向上,多个反J字型卡合部件排列成列,弯曲方向每一列变为反向。

反J字型卡合部件是如图2所示的形状。自基板面起的高度(H)为1.25mm,反J字型卡合部件的前端部的下端以从顶部的下端与高度(H)的5%相当的距离靠近基板。顶部的宽度(W)为0.30mm,顶部的厚度(S)为0.23mm,连接根部的宽度(C)为0.98mm。反J字型卡合部件从连接根部至高度(H)的2/3高度附近开始逐渐弯曲。反J字型卡合部件的密度为110个/cm

如图2所示,在基板表面存在在卡合部件的列方向上连续的高度为0.2mm的垄部,反J字型卡合部件从该垄部的上部表面立起,反J字型卡合部件的列沿着连续的垄部的垄形成。凸型成形面固定件(A-5)的波长980nm的红外线透射率和吸收率分别为76.1%和4.9%。

制造例6:凸型成形面固定件(A-6)的制造

除了将半芳香族聚酰胺和弹性体的混合物变更为聚丙烯以外,与制造例5同样地制造凸型成形面固定件(A-6)。凸型成形面固定件(A-6)的波长980nm的红外线透射率和吸收率分别为62.2%和6.8%。

制造例7:凸型成形面固定件(A-7)的制造

除了将半芳香族聚酰胺和弹性体的混合物变更为含有5重量%酸化钛的尼龙-6以外,与制造例5同样地制造凸型成形面固定件(A-7)。凸型成形面固定件(A-7)的波长980nm的红外线透射率和吸收率分别为2.4%%和6.4%。

制造例8:凸型成形面固定件(A-8)的制造

除了使反J字型卡合部件的自基板面起的高度(H)降低为0.95mm以外,与制造例5同样地制造凸型成形面固定件(A-8)。凸型成形面固定件(A-8)的波长980nm的红外线透射率和吸收率分别为72.9%和5.5%。

制造例9:激光吸收层(B-1)的制造

使用含有0.2重量%碳黑的聚对苯二甲酸乙二醇酯(熔点:260℃)构成的8dtex的纤维制造单位面积重量为80g/m

制造例10:激光吸收层(B-2)的制造

制造由含有0.3重量%碳黑的间苯二甲酸共聚聚对苯二甲酸乙二醇酯(熔点:230℃)构成的单位面积重量为115g/m

制造例11:激光吸收层(B-3)的制造

制造由含有0.2重量%碳黑的尼龙-6(熔点:225℃)构成的单位面积重量为120g/m

制造例12:激光吸收层(B-4)的制造

制造由不含有碳黑的间苯二甲酸共聚聚对苯二甲酸乙二醇酯(熔点:230℃)构成的单位面积重量为115g/m

实施例1~4和比较例1~3

将从上述凸型成形面固定件(A-1)~(A-4)选择的凸型成形面固定件(A)和从激光吸收层(B-1)~(B-4)选择的激光吸收层(B)如表1所示那样组合,制造在凸型成形面固定件(A)的背面与激光吸收层(B)一体化的激光熔接性面固定件。

在凸型成形面固定件(A)和激光吸收层(B)的一体化中,使用氨基甲酸乙酯系反应型热熔粘合剂(日立化成polymer公司制的HI-BON 4830),以厚度0.3mm的量涂布。厚度为0.3mm的粘合剂层的波长980nm的红外线的透射率和吸收率分别为76.5%和3.6%。

经由激光吸收层(B)将得到的激光熔接性面固定件配置于汽车用顶棚材料的规定位置,从凸型成形面固定件(A)的表面侧照射两秒激光(波长:940nm),从凸型成形面固定件(A)的表面侧用力按压,而将激光熔接性面固定件熔接于汽车用顶棚材料的背面。

所使用的汽车用顶棚材料通过:

用浸渍了热固性异氰酸酯化合物的玻璃纤维毡(单位面积重量:100mm/m

用人工皮革、软质发泡聚氨酯层、接下来用聚酯纤维纤维构成的交织无纺布覆盖该发泡聚氨酯构成的层的单面(表面),

在相反侧的面(背面),以将交织无纺布作为外侧的方式层叠叠层体(热熔聚烯烃层/厚度1mm的聚丙烯层/聚酯纤维纤维构成的厚度1mm的交织无纺布),

而制造。

实施例1~4和比较例1~3的评价结果如表1所示。另外,激光熔接于汽车用顶棚材料之后的凸型成形面固定件(A)的初期粘合力的测定结果如表2所示。

表1

表2

如表1所示,在实施例1、3和4中,能够通过激光熔接,将凸型成形面固定件(A-1)和(A-4)牢固地熔接于汽车用顶棚材料背面,并且完全没有倒伏的凸型卡合部件。另外,即使在常温(20℃)和110℃的高温下,也显示出优异的粘合力,作为汽车用顶棚材料的固定用面固定件完全没有问题。

在实施例2中,激光吸收层(B-3)的激光熔接性些许变弱,能够通过长时间照射激光来熔接。在凸型卡合部件中,仅能发现少许激光熔接时的压合导致的倒伏的情况,粘合力虽然与实施例1激光吸收层相比少许劣化,但在实用上完全没有问题。其原因推测为激光熔接时卡合部件出现少许损伤。

在比较例1中,激光吸收层(B-4)由于不吸收激光而不会被激光熔融,其结果是,不能在汽车用顶棚材料背面熔接凸型成形面固定件(A-1)。因此,不能测量粘合力。

在比较例2中,虽然能够通过激光熔接牢固地熔接凸型成形面固定件(A-2),但是由于熔接时的热导致一部分的凸型卡合部件熔融,而大量的凸型卡合部件倒伏。激光熔接后的凸型成形面固定件(A-2)的粘合力与实施例1和实施例2相比劣化很多,其原因推测为激光熔接时凸型卡合部件出现较大损伤。

在比较例3中,几乎全部的激光被凸型成形面固定件(A-3)遮蔽,而不会到达激光吸收层(B-1),其结果是,不能将凸型成形面固定件(A-3)熔接于汽车用顶棚材料。因此,不能测量粘合力。

实施例5~8和比较例4~6

除了将从凸型成形面固定件(A-5)~(A-8)选择的凸型成形面固定件(A)和从激光吸收层(B-1)~(B-4)挑选的激光吸收层(B)如表3所示方式组合以外,与实施例1~4和比较例1~3记载的方法同样地制造激光熔接性面固定件,将得到的激光熔接性面固定件熔接在汽车用顶棚材料的背面。

实施例5~8和比较例4~6的评价结果如表3所示。另外,熔接于汽车用顶棚材料后的凸型成形面固定件(A)的初期粘合力的测量结果如表4所示。

表3

表4

如表3所示,在实施例5、7和8中,能够通过激光熔接将凸型成形面固定件(A-5)和(A-8)牢固地熔接于汽车用顶棚材料背面,而完全没有倒伏的凸型卡合部件。

在实施例6中,激光吸收层(B-3)的激光熔接性些许变弱,能够通过长时间照射激光来熔接。仅能发现少许激光熔接时的压合导致的倒伏的情况,在实用上完全没有问题。

在比较例4中,由于激光吸收层(B-4)不吸收激光而不会被激光熔融,其结果是,不能将凸型成形面固定件(A-5)熔接于汽车用顶棚材料背面。

在比较例5中,虽然能够通过激光熔接牢固地熔接凸型成形面固定件(A-6),但是由于熔接时的热导致一部分的凸型卡合部件熔融,而大量的凸型卡合部件倒伏。

在比较例6中,几乎全部的激光被凸型成形面固定件(A-7)吸收,而没有到达激光吸收层(B-1),其结果是,不能将凸型成形面固定件(A-7)熔接于汽车用顶棚材料。

参考例1~5

改变激光照射时间,将使用垄部高度不同的凸型成形面固定件制造的激光熔接性面固定件熔接于汽车用顶棚材料的背面。

所使用的凸型成形面固定件(A)和激光吸收层(B)如表5所示。

表5

与上述同样地,求出常温(20℃)下的初期粘合力(剥离强度)。剥离强度的保持率(相对于激光熔接前的剥离强度的比(%))如表6所示。

表6

从表6可知,在具有垄部的参考例1~3中,即使激光照射时间变长,激光熔接前的剥离强度也能够保持为在实用上没有问题的程度。这表示了在激光熔接时难以引起凸型卡合部件的变形(熔融、倒伏等)。

在垄部不存在的参考例4和5中,由于激光照射时间变长而剥离强度的保持率显著降低。表示了激光熔接时凸型卡合部件的变形显著,粘合力低下。

因此,为了保持激光熔接后的凸型卡合部件的高粘合力,优选设置垄部。

附图标记说明

1:基板;

2:凸型卡合部件;

3:凸型卡合部件的列;

4:杆部;

5:突出部;

6:垄部;

7:防止粘连用突起;

A:凸型成形面固定件(A);

B:激光吸收层(B);

T:基板厚度;

H:凸型卡合部件的高度;

L:杆部的宽度;

W0:杆部彼此的间隙;

W:顶部的凸型卡合部件的宽度;

S:顶部的凸型卡合部件厚度;

C:凸型卡合部件连接根部的宽度;

E:列方向相邻的凸型卡合部件的间隔。