高压4M40-186型二氧化碳压缩机节能改造方法

文献发布时间:2023-06-19 13:29:16

技术领域

本发明属于压缩机改造技术领域,尤其是涉及一种146kg高压4M40-186型二氧化碳压缩机节能改造方法。

背景技术

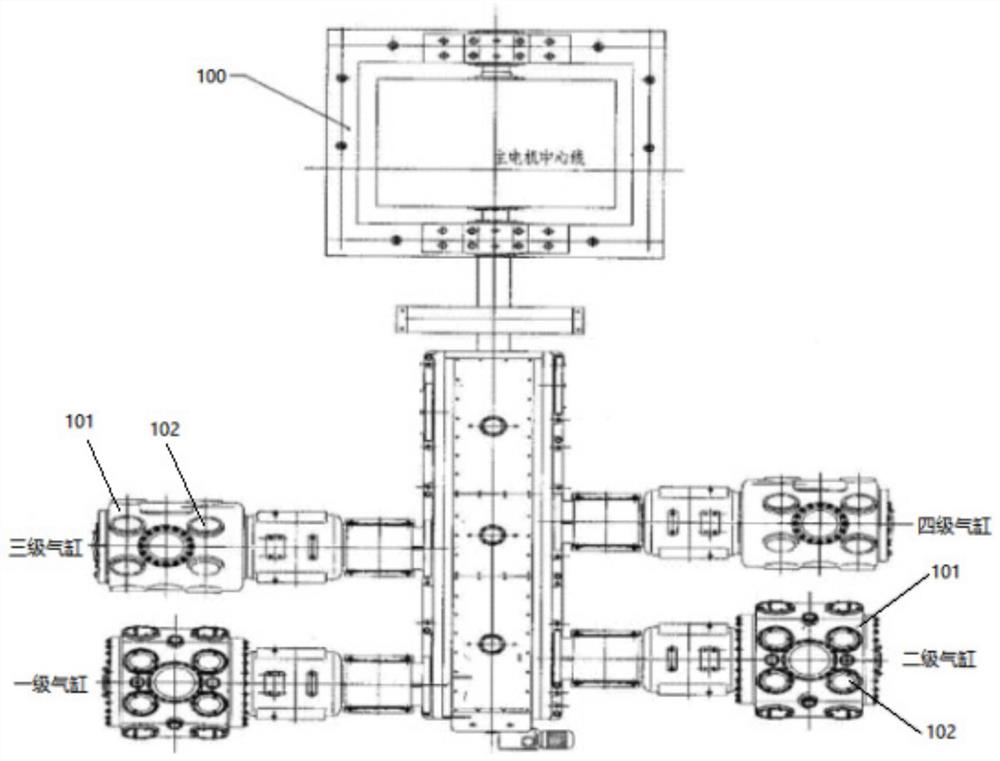

大型的压缩机是化工企业常用设备之一,在安装使用后很难对其进行改造,改造的难度和复杂程度是本领域技术人员公知的。而且,针对不同型号的压缩机,由于结构或压力的不同,其改造方法也不可能千篇一律,而是要根据不同的型号进行相应符合的改造才行。例如,6M50型原料气压缩机是一种常用的往复式氮氢气压缩机(参见图1所示),在我国化工企业中是关键设备之一,全国总计约100台,必须要保证其每天24小时正常运转。通常,6M50型压缩机包括主电机100、多级压缩气缸体 101,在多级压缩气缸中设有活塞,在气缸体101上设有气阀102;该活塞和气阀 102是压缩机效能体现的重要部件。中国专利号为:201110332306.3,名称为“6M50 型原料气压缩机增加打气量、节能减排的改造方法”的发明专利申请对现有的6M50 型的压缩机进行了改造,其改造方法,包括如下步骤:1)将压缩机的各级气缸中的活塞从分体式改为整体式;所述活塞的活塞体为整体式结构,所述活塞体内设有环形空腔;2)将各级气缸的活塞厚度在现有活塞厚度设计标准的基础上增加0.5~0.8%;3)各级气缸的吸气阀和排气阀都包括阀座、阀片、弹簧、升程限制器;所述阀座、阀片、弹簧、升程限制器依次通过螺栓和螺母连接固定;弹簧的一端固定在升程限制器上,另一端顶在阀片背面上,将阀片正面紧贴在阀座上形成一个密封面;将各级气缸上的吸气阀和排气阀的阀片升程在现有阀片升程设计标准的基础上增加 11.5~13.6%;4)将各级气缸上的吸气阀和排气阀的当量流通面积在现有当量流通面积设计标准的基础上增加14.7~15.1%。通过上述改造方法解决活塞磨损严重、频繁更换的问题,同时也解决了该型号压缩机,“大马拉小车”的现象。但是,通过现场实践表明,现有的高压4M40-186型二氧化碳压缩机仅可以实现设计要求,而无法获得更大的节能效果,从而突破其原有设计要求。

发明内容

本发明要解决的技术问题是提供一种高压4M40-186型二氧化碳压缩机节能改造方法;该节能改造方法可以增加打气量≧30%,突破了压缩机原有的设计要求,并且其运行功率保持不变,不增加能耗,从而为压缩机使用企业增加了产量,节约了大量的能源,具有重大的经济效益。

现有的压力146kg高压4M40-186型二氧化碳压缩机结构参数如下:

电机运行功率2200kw;

一级缸体内径1160mm; 二级缸体内径670mm;

三级缸体内径420mm; 四级缸体内径185mm;

一级活塞外径1151mm; 二级活塞外径662mm;

三级活塞外径414mm; 四级活塞外径180mm;

一级活塞重量441kg; 二级活塞重量450kg;

三级活塞重量170KG; 四级活塞重量190KG;

一级气阀外径345mm; 二级气阀外径320mm;

三级气阀外径280mm; 四级气阀外径185mm;

一级阀片外径315mm; 二级阀片外径292mm;

三级阀片外径255mm; 四级阀片外径160mm;

1-2级缸体气阀气道余隙25mm;3-4级缸体气阀气道余隙48mm。

一种高压4M40-186型二氧化碳压缩机节能改造方法,包括如下步骤:

S1、将一级缸体内径从1160mm改为1162-1163mm,二级缸体内径从670mm改为672-673mm,三级缸体内径从420mm改为422-423mm,四级缸体内径从185mm 改为189-191mm;

S2、将活塞由分体式改为整体式;且

将一级活塞外径1151mm改为1153-1155mm,二级活塞外径662mm改为 664-666mm,三级活塞外径414mm改为416-418mm,四级活塞外径180mm改为 183-185mm;

将一级活塞重量441kg改为389-391kg,将二级活塞重量450kg改为138-142kg,将三级活塞重量170kg改为56-58kg,将四级活塞重量190KG改为61-63kg;

S3、将一级气阀外径345mm改为347-349mm,二级气阀外径320mm改为 322-324mm,三级气阀外径280mm改为294-296mm,四级气阀外径185mm改为 207-209mm;

S4、将一级阀片外径315mm改为319-321mm,二级阀片外径292mm改为 296-298mm,三级阀片外径261mm改为269-271mm,四级阀片外径160mm改为 184-186mm;

S5、将1-2级缸体气阀气道余隙自25mm改为10-13mm;3-4级缸体气阀气道余隙自48mm改为34-36mm。

优选地,步骤S1中,所述将一级缸体内径从1160mm改为1162-1163mm是通过行车精磨进行同心改造实现的。

优选地,步骤S1中,所述二级缸体内径从670mm改为672-673mm是通过行车精磨进行同心改造实现的。

优选地,步骤S1中,所述三级缸体内径从420mm改为422-423mm是通过用行磨精磨改造实现的。

优选地,步骤S1中,所述四级缸体内径从185mm改为189-191mm是直接通过缸体内缸套置换实现的。

优选地,步骤S2中,所述将一级活塞重量441kg改为389-391kg是通过将活塞由分体式改为整体式实现的。

优选地,步骤S2中,将二级活塞重量450kg改为138-142kg是通过将现有原料铸铁件JT25-47C替换为经800度硬质氧化处理的铝金属,以及将活塞由分体式改为整体式实现的。

优选地,步骤S2中,所述将三级活塞重量170kg改为56-58kg是通过将现有原料球墨铸铁QT450-10替换为经800度硬质氧化处理的铝金属,以及将活塞由分体式改为整体式实现的。

优选地,步骤S2中,所述将四级活塞重量190KG改为61-63kg是通过将现有原料42CrMo锻件替换为经800度硬质氧化处理的铝金属,以及将活塞由分体式改为整体式实现的。

优选地,步骤S5中,所述将1-2级缸体气阀气道余隙自25mm改为10-13mm是通过镗床进行改造实现的。

优选地,步骤S5中,3-4级缸体气阀气道余隙自48mm改为34-36mm是通过缸体置换实现的。

本发明所记载的任何范围包括端值以及端值之间的任何数值以及端值或者端值之间的任意数值所构成的任意子范围。

如无特殊说明,本发明中的各原料均可通过市售购买获得,本发明中所用的设备可采用所属领域中的常规设备或参照所属领域的现有技术进行。

1)经过本发明改造方法改造后的146kg高压4M40-186型二氧化碳压缩机,经过实际运行后,在维持现有运行功率2200kw不变的情况下(不增加能耗),可以使打气量增加30%以上,突破了压缩机原有的设计要求,从而为压缩机使用企业增加了 30%以上的产量,节约了大量的能源,具有重大的经济效益。

2)由于采用的是整体式活塞减小了压缩机内部温度,而且随着活塞重量的减小,“缸体气阀气道余隙”内死气反弹力大等原因,使得活塞环和支撑环的使用寿命大大提高。

附图说明

下面结合附图对本发明的具体实施方式作进一步详细的说明

图1为现有4M40-186型氮氢气压缩机整体结构示意图;

图2为缸体截面示意图;

图3为图2中“缸体气阀气道余隙”部分A放大示意图。

具体实施方式

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

本发明在现有技术的基础上,提供高压4M40-186型二氧化碳压缩机节能改造方法,包括如下步骤:

S1、将一级缸体内径从1160mm改为1162-1163mm,二级缸体内径从670mm改为672-673mm,三级缸体内径从420mm改为422-423mm,四级缸体内径从185mm 改为189-191mm;

S2、将活塞由分体式改为整体式,本步骤的“分体式改为整体式”参考中国专利号为:201110332306.3,名称为“6M50型原料气压缩机增加打气量、节能减排的改造方法”;由于活塞分体式更容易导致缸体内部温度升高,因此本申请借用了前述专利的改造方法将活塞分体式均改造为整体式,这种改造不仅能降低缸体的内部温度,也能使得活塞环和支撑环的使用寿命得到提高;

将一级活塞外径1151mm改为1153-1155mm,二级活塞外径662mm改为 664-666mm,三级活塞外径414mm改为416-418mm,四级活塞外径180mm改为 183-185mm;从数据可以看出,活塞外径和缸体内径的变化是相匹配的;

将一级活塞重量441kg改为389-391kg;可以理解,通过将一级活塞由分体式修改为整体式,增大整体式活塞内的环形空腔,可以实现重量略微变轻的改造;

将二级活塞重量450kg改为138-142kg;该步骤仅仅将二级活塞由分体式修改为整体式是不够的,由于现有使用的活塞材料是铸铁件JT25-47C,因此还需要将活塞材料由铸铁件JT25-47C替换为材料更轻的材料(例如:800度硬质氧化处理的铝金属) 来实现;

将三级活塞重量170kg改为56-58kg;可以理解,该步骤仅仅将三级活塞由分体式修改为整体式是不够的,由于现有使用的活塞材料是球墨铸铁QT450-10,因此还需要将活塞材料由球墨铸铁QT450-10替换为材料更轻的材料(例如:经硬质氧化处理的铝金属等)来实现;

将四级活塞重量190KG改为61-63kg;可以理解,该步骤仅仅将四级活塞由分体式修改为整体式是不够的,由于现有使用的活塞材料是42CrMo锻件,因此还需要将活塞材料由42CrMo锻件替换为材料更轻的材料(例如:经硬质氧化处理的铝金属等) 来实现;

S3、将一级气阀外径345mm改为347-349mm,二级气阀外径320mm改为 322-324mm,三级气阀外径280mm改为294-296mm,四级气阀外径185mm改为 207-209mm;可以理解,气阀外径的改造是和缸体改造相匹配的,要注意的是,气阀外径和缸体内径没有直接的大小关系,是因为缸体的侧壁上设置气阀;

S4、将一级阀片外径315mm改为319-321mm,二级阀片外径292mm改为 296-298mm,三级阀片外径261mm改为269-271mm,四级阀片外径160mm改为 184-186mm;可以理解,阀片外径的改造是和气阀外径相匹配的;

S5、将1-2级缸体气阀气道余隙自25mm改为10-13mm;3-4级缸体气阀气道余隙自48mm改为34-36mm。

本发明中,所述“缸体气阀气道余隙”是指:缸体内径边沿1011与气阀底部1021 之间形成的间隙200,为理解方便,间隙数据为缸体内径边沿1011与气阀底部1021 之间的最短距离;也就是说,缸体气阀气道余隙48mm,是指缸体内径边沿1011顶点与气阀底部1021之间的最短距离为48mm,参见图2和图3所示。

通常来讲,随着本发明缸体内径的改造增加,活塞相应变大,压缩机整体的负荷应该随之变大,这样增大打气量是随着负荷增加而得到的,没有太大的经济价值。但是,本发明缸体内径的改造增加,活塞相应变大,却仍然可以维持现有的负荷2200kw 运行功率是通过如下原因实现的:首先,本发明中的4个级别的活塞总重量从1251kg 下降至约649kg,随着活塞重量的减轻,压缩机的负荷减少了一部分;其次,通过将将1-2级缸体气阀气道余隙自25mm改为10-13mm;3-4级缸体气阀气道余隙自48mm 改为34-36mm,使得缸体气道内的由于“缸体气阀气道余隙”存在而形成的“死气”变成“活气”或者“自由气”。也就是说,通过实践观察发现,在“缸体气阀气道余隙”内的气体,很难进入再进入缸体内进行压缩从而形成产品气,这些在“缸体气阀气道余隙”内的气体从而成为“死气”存在,由于每个缸体都有10个气阀存在,从而所有的“缸体气阀气道余隙”内的“死气”就是不小的数字,通过对缸体气阀气道余隙的改造,可以使得部分“死气”变为“活气”,从而提高产能。综上,通过上述手段,本发明可以在维持现有运行功率2200kw不变的情况下(不增加能耗),可以使打气量增加30%以上,突破了压缩机原有的设计要求,从而为压缩机使用企业增加了30%以上的产量,节约了大量的能源,具有重大的经济效益。

作为一个实施例,步骤S1中,所述将一级缸体内径从1160mm改为1162-1163mm 是通过行车精磨进行同心改造实现的。

作为一个实施例,步骤S1中,所述二级缸体内径从670mm改为672-673mm是通过行车精磨进行同心改造实现的。

作为一个实施例,步骤S1中,所述三级缸体内径从420mm改为422-423mm是通过用行磨精磨改造实现的。

作为一个实施例,步骤S1中,所述四级缸体内径从185mm改为189-191mm是直接通过缸体内缸套置换实现的。

作为一个实施例,步骤S2中,所述将一级活塞重量441kg改为389-391kg是通过将活塞由分体式改为整体式实现的。

作为一个实施例,步骤S2中,将二级活塞重量450kg改为138-142kg是通过将现有原料铸铁件JT25-47C替换为经800度硬质氧化处理的铝金属,以及将活塞由分体式改为整体式实现的。

本领域技术人员了解,“硬质氧化处理”是一种电化学处理方式,在纯铝或铝合金材料表面形成极硬、耐高温、耐磨、有高电阻性、耐腐蚀的硬氧化膜。这种技术已经广泛应用于各种工业及军事用途,属于现有技术。

作为一个实施例,步骤S2中,所述将三级活塞重量170kg改为56-58kg是通过将现有原料球墨铸铁QT450-10替换为经800度硬质氧化处理的铝金属,以及将活塞由分体式改为整体式实现的。

作为一个实施例,步骤S2中,所述将四级活塞重量190KG改为61-63kg是通过将现有原料42CrMo锻件替换为经800度硬质氧化处理的铝金属,以及将活塞由分体式改为整体式实现的。

作为一个实施例,步骤S5中,所述将1-2级缸体气阀气道余隙自25mm改为 10-13mm是通过镗床进行改造实现的。

作为一个实施例,步骤S5中,3-4级缸体气阀气道余隙自48mm改为34-36mm 是通过缸体置换实现的。

对山西晋丰煤化工有限责任公司压缩机车间的高压4M40-186型二氧化碳压缩机进行改造,改造如下:

S1、将一级缸体内径从1160mm改为1162mm,二级缸体内径从670mm改为 672mm,三级缸体内径从420mm改为422mm,四级缸体内径从185mm改为190mm;

S2、将活塞由分体式改为整体式;且

将一级活塞外径1151mm改为1153mm,二级活塞外径662mm改为665mm,三级活塞外径414mm改为417mm,四级活塞外径180mm改为184mm;

将一级活塞重量441kg改为390kg,将二级活塞重量450kg改为140kg,将三级活塞重量170kg改为57kg,将四级活塞重量190KG改为62kg;

S3、将一级气阀外径345mm改为348mm,二级气阀外径320mm改为323mm,三级气阀外径280mm改为295mm,四级气阀外径185mm改为208mm;

S4、将一级阀片外径315mm改为320mm,二级阀片外径292mm改为297mm,三级阀片外径261mm改为270mm,四级阀片外径160mm改为185mm;

S5、将1-2级缸体气阀气道余隙自25mm改为12mm;3-4级缸体气阀气道余隙自48mm改为35mm;

步骤S1中,所述将一级缸体内径从1340mm改为1342-mm是通过行车精磨进行同心改造实现的。

步骤S1中,所述将一级缸体内径从1160mm改为1162-1163mm是通过行车精磨进行同心改造实现的。

步骤S1中,所述二级缸体内径从670mm改为672-673mm是通过行车精磨进行同心改造实现的。

步骤S1中,所述三级缸体内径从420mm改为422-423mm是通过用行磨精磨改造实现的。

步骤S1中,所述四级缸体内径从185mm改为189-191mm是直接通过缸体内缸套置换实现的。

步骤S2中,所述将一级活塞重量441kg改为389-391kg是通过将活塞由分体式改为整体式实现的。

步骤S2中,将二级活塞重量450kg改为138-142kg是通过将现有原料铸铁件 JT25-47C替换为经800度硬质氧化处理的铝金属,以及将活塞由分体式改为整体式实现的。

步骤S2中,所述将三级活塞重量170kg改为56-58kg是通过将现有原料球墨铸铁QT450-10替换为经800度硬质氧化处理的铝金属,以及将活塞由分体式改为整体式实现的。

步骤S2中,所述将四级活塞重量190KG改为61-63kg是通过将现有原料42CrMo 锻件替换为经800度硬质氧化处理的铝金属,以及将活塞由分体式改为整体式实现的。

步骤S5中,所述将1-2级缸体气阀气道余隙自25mm改为10-13mm是通过镗床进行改造实现的。

步骤S5中,3-4级缸体气阀气道余隙自48mm改为34-36mm是通过缸体置换实现的。

经过上述改造后的1台二氧化碳压缩机考核情况如下:

一,从增大产量的角度分析

1)改造后的压缩机运行功率维持在2200kw;

2)该造的产品气(打气量)增加31%;

3)解决了活塞环和支撑环频繁更换的问题;

4)按改造后打气量增加31%计算,即:

每分钟打气量增加了186m

每小时打气量增加了57.66*60=3459.6m

每天增加打气量3459.6m

每年增加打气量83030.4m

二、从节约能源和减排的角度分析

改造后,在同等产量情况下,可节约5974320度电/年,

换算成标准煤节约5974320*0.36/1000=21507.55吨/年,

减少二氧化碳排放21507.55*0.269=5785.5吨/年,

减少二氧化硫排放21507.55*0.085=1828.1吨/年。

本领域技术人员了解,低压高压4M40-186型二氧化碳压缩机在全国统计约

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。