一种油泥处理工艺

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及油泥处理技术领域,特别涉及一种油泥处理工艺。

背景技术

油泥主要是指由于各种原因造成的原油或其它油品与泥土等形成的含油污泥,以及油田正常生产中系统带出的含油泥沙等,是一种富含矿物油的固体废物,主要成分是原油、泥和水。固体颗粒尺寸可从不足微米到几英寸,大多数在1至100微米之间,油的组成取决于原油种类、炼油厂结构与操作条件,污泥的组成可能随时间变化而变化。通常污泥中含有一定的原油(浓度质量5%80%)、重金属离子(如铁、铜、镍等)与无机盐类(浓度质量5%20%)化合物等。这些油泥中一般含有苯系物、酚类等物质,并伴随恶臭和毒性,若直接和自然环境接触,会使土地毒化、酸化或碱化,导致土壤及土质结构的改变,妨碍植物根系生长并会对水体和植被造成较大污染,同时也意味着石油资源的浪费。按国家危险废物名录,油泥被列为危险废物,其对环境危害的长期性和潜在性,正引起高度重视。开展油泥管理及防治技术研究是目前国家环保工作的一项重要任务。因此,如何把这些含油污泥进行无害化和资源化利用,也是摆在炼油行业面前亟待解决的一个重要环保问题。目前处理含油污泥的技术主要有资源回收、无害化处理和综合利用技术等。资源回收处理技术包括溶剂萃取法、水洗法、微乳洗涤、破乳法等。油泥无害化处理处理技术包括固定化处理,生物处理、焚烧等技术。综合利用技术包括热分解、制砖铺路以及其它用途。油泥的处理技术多种多样,每种方法都有各自的优缺点和适用范围。随着环保法规的日益严格和完善,油田含油泥砂处理技术将引起高度重视,含油污泥砂减量化、无害化、资源化、综合利用处理技术将成为含油泥砂处理技术发展的必然趋势。

在油泥处理过程中,油泥组分中含有大量的硫化物、卤代烃、芳香烃等有毒有害气体,在油泥预处理及干化阶段,上述挥发性物质释放的大量难闻、有毒有害气体对人体及环境造成很大的危害。

发明内容

本发明的目的在于提供一种油泥处理工艺,采用向下延伸的导流管将钝化剂导入搅拌机中,令油泥与钝化剂充分接触,并利用钝化剂处理油泥中的有毒有害气体,保护了施工人员的安全,避免了油泥扰动带来的二次污染,提高微生物降解有毒有害气体的效果,减少油泥携带的病菌量,以解决上述背景技术中提出的问题。

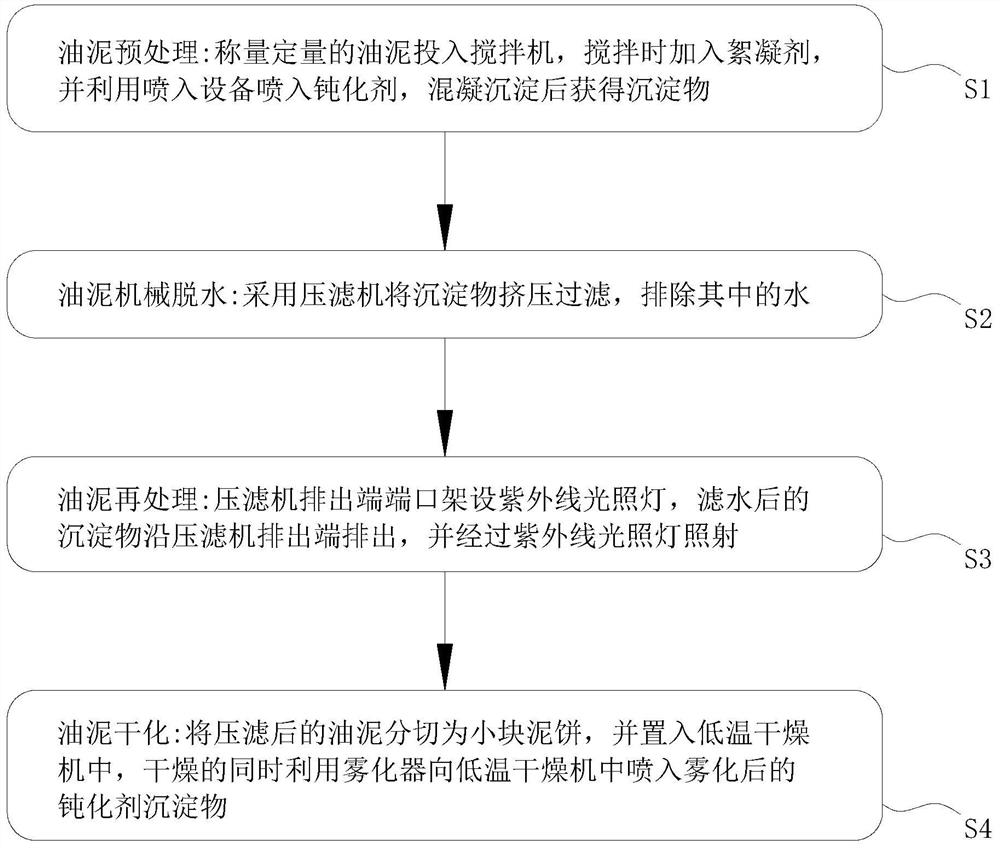

为实现上述目的,本发明提供如下技术方案:一种油泥处理工艺,包括以下步骤:

S1:油泥预处理,称量定量的油泥投入搅拌机,搅拌时加入絮凝剂,并利用喷入设备喷入钝化剂,混凝沉淀后获得沉淀物;

S2:油泥机械脱水,采用压滤机将沉淀物挤压过滤,排除其中的水;

S3:油泥再处理,压滤机排出端端口架设紫外线光照灯,滤水后的沉淀物沿压滤机排出端排出,并经过紫外线光照灯照射;

S4:油泥干化,将压滤后的油泥分切为小块泥饼,并置入低温干燥机中,干燥的同时利用雾化器向低温干燥机中喷入雾化后的钝化剂;

所述钝化剂为硫酸钙20%~30%、碳酸钙20%~30%、过硫酸钠5%~12%、硅藻粉5%、胶质8%~22%、微生物菌剂0.5%~1%以及余量的pH调节剂。

进一步地,所述油泥预处理包括以下步骤:

S101:测量,检测油泥含水量、含油量、含泥量以及油泥总量,根据检测数据称取定量的絮凝剂以及钝化剂;

S102:搅拌,向搅拌机中投入油泥,搅拌机启动进行搅拌,搅拌同时喷入设备将钝化剂喷入搅拌机中,油泥和钝化剂混合均匀;

S103:混凝,向油泥中投入絮凝剂,于常温下充分混合搅拌2~6分钟;

S104:沉淀,油泥在重力的作用下,于常温下静置分层10~30分钟,实现油、水、泥分离,去除上层的水油获得沉淀物。

进一步地,所述pH调节剂包括酸性溶液和碱性溶液,酸性溶液为乙酸和双氧水中的一种或多种,碱性溶液为次氯酸钠和氢氧化钠中的一种或多种。

进一步地,所述油泥预处理中钝化剂的掺量为油泥质量的0.2%~0.05%。

进一步地,所述油泥预处理中钝化剂的掺量为油泥质量的0.2%。

进一步地,所述油泥预处理中钝化剂的掺量为油泥质量的0.05%。

进一步地,所述喷入设备包括高压泵、混合箱、药剂箱、水箱、电磁阀、隔板、导流管和高压喷嘴阀,所述高压泵、混合箱、药剂箱和水箱均安装于隔板上,其中,混合箱连接有Y型水管的一端,Y型水管的剩余两端分别连接有药剂箱和水箱,所述混合箱通过管道连接有高压泵,该管道上串联连接有电磁阀,所述高压泵通过管道连接有多根导流管,多根导流管呈环形阵列排布于隔板的下端面边缘处,所述导流管上开设有多个等间距的通孔,通孔处安装有高压喷嘴阀,所述导流管插接于搅拌机中,且导流管贴近搅拌机内壁。

进一步地,所述混合箱、药剂箱和水箱均通过回风管连接有搅拌机。

进一步地,所述导流管呈线性直管或S型弯管。

进一步地,所述测量压滤后的油泥的质量,油泥干化中向低温干燥机中喷入的钝化剂为油泥质量的0.2%~0.05%。

与现有技术相比,本发明的有益效果是:

1、本发明提出的一种油泥处理工艺,在油泥预处理及干化阶段加入一种钝化剂,用于钝化油泥中的有毒有害气体,一方面保护了施工人员的安全,另一方面避免了油泥扰动带来的二次污染;

2、本发明提出的一种油泥处理工艺,采用向下延伸的导流管将钝化剂导入搅拌机中,并利用不同高度且呈环形分布的高压喷嘴阀向油泥中激射钝化剂,促进油泥搅拌均匀,同时令油泥与钝化剂充分接触;

3、本发明提出的一种油泥处理工艺,处理过程中添加以硫酸钙、碳酸钙、过硫酸钠、硅藻粉、胶质、微生物菌剂为主要成分的钝化剂,在钝化剂中添加胶质延长微生物菌剂的活性,使用过程中微生物在胶质提供营养的基础上大量繁殖,从而提高微生物降解有毒有害气体的效果;

4、本发明提出的一种油泥处理工艺,在油泥压滤后向外界溢出异味气体时照射紫外线光束,利用紫外线分解油泥中的部分有毒有害物质,减少异味产生量,并在一定程度上对油泥杀菌消毒,减少油泥携带的病菌量。

附图说明

图1为本发明的油泥处理工艺的整体流程图;

图2为本发明的油泥处理工艺的工作原理图;

图3为本发明的油泥处理工艺的油泥预处理流程图;

图4为本发明的油泥处理工艺的喷入设备结构图;

图5为本发明实施例一中的油泥处理工艺的喷入设备的导流管结构图;

图6为本发明实施例七中的油泥处理工艺的喷入设备的导流管结构图。

图中:1、搅拌机;2、压滤机;3、低温干燥机;4、雾化器;5、喷入设备;51、高压泵;52、混合箱;53、药剂箱;54、水箱;55、电磁阀;56、隔板;57、导流管;58、高压喷嘴阀;59、回风管。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一

参阅图1至图2,一种油泥处理工艺,包括以下步骤:

S1:油泥预处理,称量定量的油泥投入搅拌机1,搅拌时加入絮凝剂,并利用喷入设备5喷入钝化剂,混凝沉淀后获得沉淀物;在油泥预处理及干化阶段加入一种钝化剂,用于钝化油泥中的有毒有害气体,一方面保护了施工人员的安全,另一方面避免了油泥扰动带来的二次污染;

S2:油泥机械脱水,采用压滤机2将沉淀物挤压过滤,排除其中的水;

S3:油泥再处理,压滤机2排出端端口架设紫外线光照灯,滤水后的沉淀物沿压滤机2排出端排出,并经过紫外线光照灯照射;在油泥压滤后向外界溢出异味气体时照射紫外线光束,利用紫外线分解油泥中的部分有毒有害物质,减少异味产生量,并在一定程度上对油泥杀菌消毒,减少油泥携带的病菌量;

S4:油泥干化,将压滤后的油泥分切为小块泥饼,并置入低温干燥机3中,干燥的同时利用雾化器4向低温干燥机3中喷入雾化后的钝化剂,油泥干化中向低温干燥机3中喷入的钝化剂为油泥质量的0.2%,雾化器4可将钝化剂雾化呈水雾,该水雾填充低温干燥机3的内部空间。

参阅图3,油泥预处理包括以下步骤:

S101:测量,通过仪器直接检测油泥含水量、含油量、含泥量以及油泥总量,根据仪器检测数据称取定量的絮凝剂以及钝化剂;钝化剂为硫酸钙25%、碳酸钙25%、过硫酸钠7%、硅藻粉5%、胶质12%、微生物菌剂1%以及余量的pH调节剂,其中,pH调节剂为乙酸和氢氧化钠,实施时,硫酸钙25%、碳酸钙25%、过硫酸钠7%加入制备容器中,再加入pH调节剂调节pH至溶液为中性,而后加入硅藻粉、胶质和微生物菌剂,将金属钝化效用和菌剂降解钝化效用相结合,提高钝化剂能够处理油泥中有毒物质的种类范围,提高钝化效果,油泥预处理中钝化剂的掺量为油泥质量的0.2%;

S102:搅拌,向搅拌机1中投入油泥,搅拌机1启动进行搅拌,搅拌同时喷入设备5将钝化剂喷入搅拌机1中,油泥和钝化剂混合均匀;

S103:混凝,向油泥中投入絮凝剂,于常温常温温度范围为10-35℃下充分混合搅拌2~6分钟;

S104:沉淀,油泥在重力的作用下,于常温常温温度范围为10-35℃下静置分层10~30分钟,实现油、水、泥分离,去除上层的水油获得沉淀物。

参阅图4至图5,其中,喷入设备5包括高压泵51、混合箱52、药剂箱53、菌剂箱54、电磁阀55、隔板56、导流管57和高压喷嘴阀58,高压泵51、混合箱52、药剂箱53和菌剂箱54均安装于隔板56上,其中,混合箱52连接有Y型水管的一端,Y型水管的剩余两端分别连接有药剂箱53和菌剂箱54,混合箱52通过管道连接有高压泵51,该管道上串联连接有电磁阀55,高压泵51通过管道连接有多根导流管57,导流管57呈线性直管,多根导流管57呈环形阵列排布于隔板56的下端面边缘处,导流管57上开设有多个等间距的通孔,通孔处安装有高压喷嘴阀58,采用向下延伸的导流管57将钝化剂导入搅拌机1中,并利用不同高度且呈环形分布的高压喷嘴阀58向油泥中激射钝化剂,促进油泥搅拌均匀,同时令油泥与钝化剂充分接触,导流管57插接于搅拌机1中,且导流管57贴近搅拌机1内壁。

进一步地,测量压滤后的油泥的质量,油泥干化中向低温干燥机3中喷入的钝化剂为油泥质量的0.2%~0.05%。

实施例二

本实施例和实施例一的区别在仅于本实施例中油泥干化的过程中喷入的钝化剂的量不同;

参阅图1至图2,一种油泥处理工艺,包括以下步骤:

S1:油泥预处理,称量定量的油泥投入搅拌机1,搅拌时加入絮凝剂,并利用喷入设备5喷入钝化剂,混凝沉淀后获得沉淀物;在油泥预处理及干化阶段加入一种钝化剂,用于钝化油泥中的有毒有害气体,一方面保护了施工人员的安全,另一方面避免了油泥扰动带来的二次污染;

S2:油泥机械脱水,采用压滤机2将沉淀物挤压过滤,排除其中的水;

S3:油泥再处理,压滤机2排出端端口架设紫外线光照灯,滤水后的沉淀物沿压滤机2排出端排出,并经过紫外线光照灯照射;在油泥压滤后向外界溢出异味气体时照射紫外线光束,利用紫外线分解油泥中的部分有毒有害物质,减少异味产生量,并在一定程度上对油泥杀菌消毒,减少油泥携带的病菌量;

S4:油泥干化,将压滤后的油泥分切为小块泥饼,并置入低温干燥机3中,干燥的同时利用雾化器4向低温干燥机3中喷入雾化后的钝化剂,油泥干化中向低温干燥机3中喷入的钝化剂为油泥质量的0.05%,雾化器4可将钝化剂雾化呈水雾,该水雾填充低温干燥机3的内部空间。

实施例三

本实施例和实施例一的区别在仅于本实施例中油泥预处理的过程中喷入的钝化剂的量不同;

参阅图3,S101:测量,通过仪器直接检测油泥含水量、含油量、含泥量以及油泥总量,根据仪器检测数据称取定量的絮凝剂以及钝化剂,油中含有有毒有害物质,原油炼化过程中也会添加很多药剂,有原油本身的有毒有害气体也有反应的有毒有害气体,可根据油泥的总量测算钝化剂的用量;钝化剂为硫酸钙25%、碳酸钙25%、过硫酸钠7%、硅藻粉5%、胶质12%、微生物菌剂1%以及余量的pH调节剂,其中,pH调节剂为乙酸和氢氧化钠,实施时,硫酸钙25%、碳酸钙25%、过硫酸钠7%加入制备容器中,再加入pH调节剂调节pH至溶液为中性,而后加入硅藻粉、胶质和微生物菌剂,将金属钝化效用和菌剂降解钝化效用相结合,提高钝化剂能够处理油泥中有毒物质的种类范围,提高钝化效果,油泥预处理中钝化剂的掺量为油泥质量的0.05%;

S102:搅拌,向搅拌机1中投入油泥,搅拌机1启动进行搅拌,搅拌同时喷入设备5将钝化剂喷入搅拌机1中,油泥和钝化剂混合均匀;

S103:混凝,向油泥中投入絮凝剂,于常温常温温度范围为10-35℃下充分混合搅拌2~6分钟;

S104:沉淀,油泥在重力的作用下,于常温常温温度范围为10-35℃下静置分层10~30分钟,实现油、水、泥分离,去除上层的水油获得沉淀物。

实施例四

本实施例和实施例一的区别在仅于本实施例中油泥干化的过程中喷入的钝化剂的设备不同;

参阅图1至图2,一种油泥处理工艺,包括以下步骤:

S1:油泥预处理,称量定量的油泥投入搅拌机1,搅拌时加入絮凝剂,并利用喷入设备5喷入钝化剂,混凝沉淀后获得沉淀物;在油泥预处理及干化阶段加入一种钝化剂,用于钝化油泥中的有毒有害气体,一方面保护了施工人员的安全,另一方面避免了油泥扰动带来的二次污染;

S2:油泥机械脱水,采用压滤机2将沉淀物挤压过滤,排除其中的水;

S3:油泥再处理,压滤机2排出端端口架设紫外线光照灯,滤水后的沉淀物沿压滤机2排出端排出,并经过紫外线光照灯照射;在油泥压滤后向外界溢出异味气体时照射紫外线光束,利用紫外线分解油泥中的部分有毒有害物质,减少异味产生量,并在一定程度上对油泥杀菌消毒,减少油泥携带的病菌量;

S4:油泥干化,将压滤后的油泥分切为小块泥饼,并置入低温干燥机3中,干燥的同时利用雾化器4向低温干燥机3中喷入雾化后的钝化剂,油泥干化中向低温干燥机3中喷入的钝化剂为油泥质量的0.2%,雾化器4可将钝化剂雾化呈水雾,该水雾填充低温干燥机3的内部空间。

实施例五

本实施例和实施例一的区别在仅于本实施例中油泥预处理的过程中喷入的钝化剂的设备不同;

参阅图3,油泥预处理包括以下步骤:

S101:测量,通过仪器直接检测油泥含水量、含油量、含泥量以及油泥总量,根据仪器检测数据称取定量的絮凝剂以及钝化剂,油中含有有毒有害物质,原油炼化过程中也会添加很多药剂,有原油本身的有毒有害气体也有反应的有毒有害气体,可根据油泥的总量测算钝化剂的用量;钝化剂为硫酸钙25%、碳酸钙25%、过硫酸钠7%、硅藻粉5%、胶质12%、微生物菌剂1%以及余量的pH调节剂,其中,pH调节剂为乙酸和氢氧化钠,实施时,硫酸钙25%、碳酸钙25%、过硫酸钠7%加入制备容器中,再加入pH调节剂调节pH至溶液为中性,而后加入硅藻粉、胶质和微生物菌剂,将金属钝化效用和菌剂降解钝化效用相结合,提高钝化剂能够处理油泥中有毒物质的种类范围,提高钝化效果,油泥预处理中钝化剂的掺量为油泥质量的0.2%;

S102:搅拌,向搅拌机1中投入油泥,搅拌机1启动进行搅拌,搅拌同时喷入设备5将钝化剂喷入搅拌机1中,油泥和钝化剂混合均匀;

S103:混凝,向油泥中投入絮凝剂,于常温(常温温度范围为10-35℃)下充分混合搅拌2~6分钟;

S104:沉淀,油泥在重力的作用下,于常温(常温温度范围为10-35℃)下静置分层10~30分钟,实现油、水、泥分离,去除上层的水油获得沉淀物。

实施例六

本实施例和实施例一的区别在仅于本实施例的喷入设备5中增设有回风管59,回风管59用于降低各个出料箱中的负压,平衡搅拌机1中压强,提高钝化剂射入搅拌机1中的速率;

参阅图4至图5,喷入设备5包括高压泵51、混合箱52、药剂箱53、水箱54、电磁阀55、隔板56、导流管57和高压喷嘴阀58,高压泵51、混合箱52、药剂箱53和水箱54均安装于隔板56上,其中,混合箱52连接有Y型水管的一端,Y型水管的剩余两端分别连接有药剂箱53和水箱54,混合箱52、药剂箱53和水箱54均通过回风管59连接有搅拌机1,混合箱52通过管道连接有高压泵51,该管道上串联连接有电磁阀55,高压泵51通过管道连接有多根导流管57,导流管57呈线性直管,多根导流管57呈环形阵列排布于隔板56的下端面边缘处,导流管57上开设有多个等间距的通孔,通孔处安装有高压喷嘴阀58,导流管57插接于搅拌机1中,且导流管57贴近搅拌机1内壁。

实施例七

本实施例和实施例一的区别在仅于本实施例的喷入设备5中导流管57的形状不同,设置弯曲的导流管57,令导流管57中水和钝化剂混合更为均匀;

参阅图6,喷入设备5包括高压泵51、混合箱52、药剂箱53、水箱54、电磁阀55、隔板56、导流管57和高压喷嘴阀58,高压泵51、混合箱52、药剂箱53和水箱54均安装于隔板56上,其中,混合箱52连接有Y型水管的一端,Y型水管的剩余两端分别连接有药剂箱53和水箱54,混合箱52通过管道连接有高压泵51,该管道上串联连接有电磁阀55,高压泵51通过管道连接有多根导流管57,导流管57呈S型弯管,多根导流管57呈环形阵列排布于隔板56的下端面边缘处,导流管57上开设有多个等间距的通孔,通孔处安装有高压喷嘴阀58,导流管57插接于搅拌机1中,且导流管57贴近搅拌机1内壁。

对上述实施例中的油泥加工工艺中钝化剂用量与油泥占比数据以及喷入结构数据进行统计,获得统计数据表如下表1所示:

表1 钝化剂用量与油泥占比以及喷入设备数据

对上述各个实施例进行检测得出,其中实施例一、实施例二和实施例三中对于有毒有害气体的释放量明显低于实施例四和实施例五,实施例六中钝化剂射入的速率明显高于其他实施例中钝化剂射入的速率,该回风管59可以减少负压影响,明显提高进料速度,而实施例七中有毒有害气体的释放量与实施例一中有毒有害气体的释放量基本无相差。

综上所述:本发明提出的一种油泥处理工艺,在油泥预处理及干化阶段加入一种钝化剂,用于钝化油泥中的有毒有害气体,一方面保护了施工人员的安全,另一方面避免了油泥扰动带来的二次污染;采用向下延伸的导流管将钝化剂导入搅拌机中,并利用不同高度且呈环形分布的高压喷嘴阀向油泥中激射钝化剂,促进油泥搅拌均匀,同时令油泥与钝化剂充分接触;处理过程中添加以硫酸钙、碳酸钙、过硫酸钠、硅藻粉、胶质、微生物菌剂为主要成分的钝化剂,在钝化剂中添加胶质延长微生物菌剂的活性,使用过程中微生物在胶质提供营养的基础上大量繁殖,从而提高微生物降解有毒有害气体的效果;在油泥压滤后向外界溢出异味气体时照射紫外线光束,利用紫外线分解油泥中的部分有毒有害物质,减少异味产生量,并在一定程度上对油泥杀菌消毒,减少油泥携带的病菌。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。