一种新型高炉渣余热回收储存系统及方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及炼钢过程中余热回收利用的技术领域,尤其涉及一种新型高炉渣余热回收储存系统及方法。

背景技术

钢铁产业是非常重要的经济基础产业。2020年我国粗钢产量达到10.33亿吨,占全世界总产量的53%,钢铁行业产值占全国GDP的7%。钢铁厂拥有一万多种设备,是一个非常庞大、复杂的系统,其能耗超过全国的16%,碳排量也已经高达17亿吨,占到了全国的15%。

在过去的40年里,我国粗钢产量逐年增加,碳排量也在伴随着增加。钢铁工业属于资源、资金和科技密集型产业,涵盖了地质、采矿、选矿、炼铁、炼钢、轧制和金属制品等系列工程,是生产、经营、科技和经济的综合体。2021年,国家已经发布了政策:要求钢铁行业在2030年前碳排放达峰,能耗高的钢厂急需对原有设备进行升级改造,否则将面临关停的风险。

近年来随着我国经济的高速发展,我国的钢铁产量也在高速增长。据统计,每生产1吨生铁就会产生300~600kg高炉渣。炼铁过程中产生的液态高炉渣温度在1400℃以上,普遍采用水淬的方式粒化并冷却,产生大量可用于生产水泥的高炉水渣。用水进行冲渣时,向大气释放了有毒有害气体,且高炉渣的热量无法得到有效利用,每冲制1吨高炉渣将产生8~12吨温度约85℃的冲渣水,白白散失了大量热量,造成工厂及周边环境热污染;虽然高炉冲渣水循环使用,但每吨渣依然需要消耗新水1t左右,湿炉渣还必须进行脱水处理,所消耗的成本不菲;且高炉渣温度越高,冲渣过程中排放的硫化物越多,高炉水渣质量越差,造成水资源浪费和污染。炼铁产生的高炉渣,每吨含热量约相当于60kg标煤的发热量。一个高炉生铁产量1000万吨/年的钢铁企业,每年产生高炉渣约300万吨,如能回收其中所含余热的50%,每年可节能折合标煤9万吨,约减少22万吨的碳排放量,且为钢厂减少了巨额的燃料成本。

传统的水淬处理铁渣的工艺方法浪费了大量的高品位热能。近年来,国内外已经对干法粒化处理高炉渣做了大量研究,一些工厂已经有了中试或者示范的规模。干法粒化方法主要有风淬法和转杯法,主要是将熔融的高炉渣粒化成液滴,通过增大换热面积来增大热量的回收效率,目前研究的粒化方法均使用空气作为换热介质吸收高炉渣的热量,再经二级换热器后进行换热利用。干法粒化处理后产生的渣粒玻璃体含量更高,作为建材等副产品拥有更优的品质。

风淬法粒化高炉渣的方法在上世纪70年代被提出,在该工艺流程中,通过流量控制器控制进入渣沟中的高炉渣流动的流量,利用喷嘴将熔融的炉渣分解粒化,炉渣所携带的高温显热则与向下悬挂的锅炉管换热回收,锅炉中换热产生的蒸汽可以用来供热或者发电。日本钢管曾做过80t/h的风淬炉渣示范工厂,该工艺流程的余热回收效率高达80%,但是因为能耗大、粒径不均匀等问题并没有再继续投产。

转杯法于上世纪80年代被开发出来,与风淬法不同的是,转杯法通过转杯将进入的熔融高炉渣分解粒化,炉渣则流入锅炉中进行换热,锅炉中换热产生的蒸汽可以用来供热或者发电。进入本世纪以来,国内外对转杯法离心粒化高炉渣做了大量数值模拟研究,在转杯中增加鼓风时,可以增加炉渣颗粒的产量。如果连续运行,利用转杯法的系统将回收59%的热量,冷却后的炉渣玻璃体含量超过95%。干法粒化方法不仅可以节约大量的水资源,还可以回收原本被浪费的大量高温显热,而转杯法对比于风淬法,其产生的渣粒玻璃体含量更高,品质更优。

因此,如何结合转杯法和风淬法的优势熔融高炉渣分解粒化,并提升高炉渣余热回收储存的稳定性和效率是重要的研发方向。

发明内容

为解决上述技术问题,本发明设计了一种新型高炉渣余热回收储存系统及方法。

本发明采用如下技术方案:

一种新型高炉渣余热回收储存系统,包括高炉渣沟、炉渣缓存单元、炉渣粒化单元、移动床余热锅炉、高温除尘器、熔盐换热系统、汽轮机和冷凝器;

炉渣缓存单元包括炉渣斗、炉渣流量控制器和炉渣出口,炉渣斗储存从高炉渣沟流出的熔融高温炉渣,炉渣斗中设置有炉渣流量控制器,控制熔融炉渣经过炉渣出口流出;

炉渣粒化单元包括转杯、冷却空气喷嘴和炉渣筛分机,转杯内设有旋转破碎轮,旋转破碎轮下方布置有冷却空气喷嘴,转杯出口设置炉渣筛分机,通过炉渣筛分机将大小合适的渣粒输送到移动床余热锅炉中;

移动床余热锅炉包括余热锅炉、熔盐输送管道、渣粒输送管道;

熔盐换热系统包括烟气熔盐换热器,熔盐蒸汽换热器,热盐罐,冷盐罐;

烟气熔盐换热器的烟气管路由转杯中输出,通过高温除尘器连通烟气熔盐换热器,烟气熔盐换热器换热输出后,通过循环风机连通加压风机,通过加压风机分别连通余热锅炉和冷却空气喷嘴;

烟气熔盐换热器的熔盐路由冷盐罐输出,连通入烟气熔盐换热器换热后,输入热盐罐,冷盐罐通过熔盐输送管道穿过余热锅炉和转杯后,连通热盐罐;。

熔盐蒸汽换热器的蒸汽路由熔盐蒸汽换热器换热后进入汽轮机发电,发电后一部分低压蒸汽用来供热,一部分进入冷凝器进行冷凝,这部分凝结的水与补水泵来的水汇合后重新回到熔盐蒸汽换热器中与热熔盐进行换热;

熔盐蒸汽换热器的熔盐路由热盐罐输出热熔盐,通过熔盐蒸汽换热器换热后进入冷盐罐。

作为优选,所述炉渣斗底部安装有加热装置。防止高炉渣降温变得粘稠。

作为优选,所述炉渣斗由耐火材料制成。

作为优选,每台旋转破碎轮下方布置有至少一个冷却空气喷嘴。

作为优选,所述旋转破碎轮和转杯壁与高炉渣接触部分由耐火耐磨材料制成。

作为优选,所述炉渣粒化单元还包括有冷却水喷嘴组,接近转杯出口处布置有冷却水喷嘴组。将少量冷却水喷在已经破碎的高炉渣渣粒上,使得高炉渣急冷收缩并进一步破碎。

作为优选,所述熔盐蒸汽换热器中熔盐与蒸汽的换热采用大管套小管的方式,熔盐在外侧大管子里输运,蒸汽在内侧小管子里输运。

该新型高炉渣余热回收储存系统的方法,其方法流程为:

S1、高炉炼铁过程中,将产生的1400℃的熔融高炉渣经由渣沟排入熔渣缓存单元中的炉渣斗保温储存;

S2、在熔渣缓存单元中,用炉渣流量控制器控制炉渣斗中的熔融高炉渣通过炉渣出口进入炉渣粒化单元的流量;

S3、熔融高炉渣进入粒化单元后,鼓风的同时通过转杯将炉渣粒化,通过炉渣筛分机将大小合适的渣粒输送到余热锅炉中,吸收了熔渣热量的热空气则经过除尘器进入烟气熔盐换热器中;

S4、在余热锅炉中,冷熔盐沿管道从冷盐罐中输送进来,渣粒与管道中的冷熔盐进行换热,换热完的热熔盐进入热盐罐中储存热量;

S5、从余热锅炉排出的烟气经循环风机引入熔渣粒化单元,与高温高炉渣换热;

S6、在烟气熔盐换热器中,冷熔盐沿管道从冷盐罐中输送进来,热烟气与管道中的冷熔盐进行换热,换热完的热熔盐进入热盐罐中储存热量;

S7、在熔盐蒸汽换热器中,热熔盐沿管道从热盐罐中输送进来,热熔盐与从冷凝器和补水泵来的给水进行换热产生蒸汽并过热;

S8、熔盐蒸汽换热器产生的蒸汽进入汽轮机进行发电,一部分低压蒸汽用来供热,一部分进入冷凝器进行冷凝,重新回到熔盐蒸汽换热器中进行换热。

本发明的有益效果是:

(1)、本发明熔融的高炉渣通过控制器控制流量,可以将不稳定的高温炉渣以稳定的流量输送到粒化单元,保证余热回收流程的稳定;

(2)、本发明转杯中的热烟气经过高温除尘器进入烟气熔盐换热器中换热,渣粒被输送到余热锅炉中与管道中的冷熔盐进行换热,充分利用炉渣所含热量;

(3)、本发明利用熔盐将热量存储起来,削谷填峰,优化钢厂用能需求;

(4)、本发明熔盐蒸汽换热系统中,熔盐与蒸汽的换热采用大管套小管的方式,熔盐在外侧大管子里输运,蒸汽在内侧小管子里输运,这样的结构能保证充分换热。

附图说明

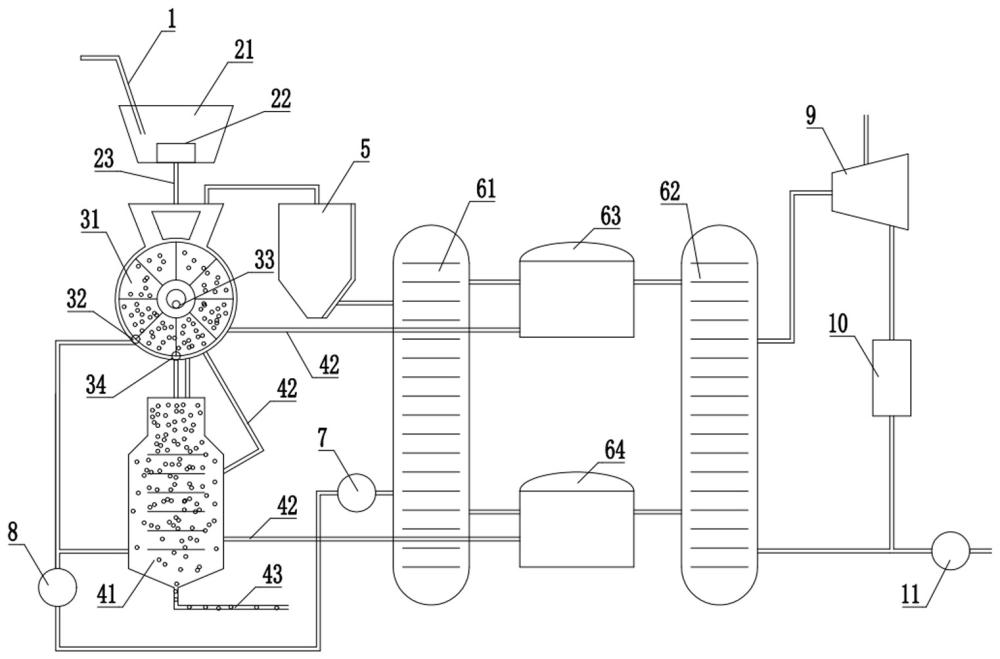

图1是本发明的一种结构示意图;

1、高炉渣沟;

2、炉渣缓存单元:21、炉渣斗,22、炉渣流量控制器,23、炉渣出口;

3、炉渣粒化单元:31、转杯,32、冷却空气喷嘴,33、冷却水喷嘴,34、炉渣筛分机;

4、移动床余热锅炉:41、余热锅炉,42、熔盐输送管道,43、渣粒输送管道;

5、高温除尘器;

6、熔盐换热系统:61、烟气熔盐换热器,62、熔盐蒸汽换热器,63、热盐罐,64、冷盐罐;

7、循环风机;8、加压风机; 9、汽轮机;10、冷凝器;11、补水泵。

具体实施方式

下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体描述:

实施例:如附图1所示,一种新型高炉渣余热回收储存系统由高炉渣沟1、炉渣缓存单元2、炉渣粒化单元3、移动床余热锅炉4、高温除尘器5、熔盐换热系统6、循环风机7、加压风机8、汽轮机9、冷凝器10、补水泵11组成。

高炉渣沟1是高炉本身结构的一部分,是高炉排出高炉渣的通道。炉渣缓存单元2包括炉渣斗21、炉渣流量控制器22、炉渣出口23。炉渣斗21由耐火材料制成,储存从高炉渣沟1流出的熔融高温炉渣,为防止高炉渣降温变得粘稠,炉渣斗2底部装有加热装置;炉渣斗2中设置有炉渣流量控制器22,控制熔融炉渣经过炉渣出口23流出。

炉渣粒化单元3包括转杯31、冷却空气喷嘴32、冷却水喷嘴33、炉渣筛分机34。熔融高炉渣进入转杯31后,转杯31内设有旋转破碎轮,落到其上的高炉渣将由于破碎轮高速旋转而被撞击并抛出,每台破碎轮下方布置至少一个冷却空气喷嘴32,加压风机8协助转杯31将炉渣粒化,对旋转破碎轮抛出的高炉渣进行冷却和破碎,并将渣粒打到转杯壁上,旋转破碎轮和转杯壁与高炉渣接触部分由耐火耐磨材料制成。接近转杯31出口的地方布置冷却水喷嘴组33,将少量冷却水喷在已经破碎的高炉渣渣粒上,使得高炉渣急冷收缩并进一步破碎。冷却水喷嘴组33喷出的水量可以视渣粒的产量加以控制,在确保高炉渣的冷却速度满足要求的同时,喷出的水绝大部分都能受热蒸发,减少成品渣的含水率。经喷水处理后的高炉渣粒冷却到800℃以下,通过炉渣筛分机34将大小合适的渣粒输送到移动床余热锅炉4中。转杯31中,从余热锅炉41中通过熔盐输送管道42来的热熔盐进一步与高温炉渣换热,换热完的高温熔盐回到热盐罐储存起来。冷却空气与高炉渣换热后变成高温空气,少量冷却水与高炉渣接触后蒸发变成高温蒸汽,高温空气和高温蒸汽的混合物从转杯顶部排出,经过高温除尘器5进入烟气熔盐换热系统6中;

移动床余热锅炉4包括余热锅炉41、熔盐输送管道42、渣粒输送管道43。在余热锅炉41中,冷熔盐沿熔盐输送管道42从冷盐罐64中输送进来,与余热锅炉中的高温渣粒进行换热,换热完沿熔盐输送管道42进入转杯;加压风机8将空气送入余热锅炉41中,烟气被排到转杯33中,与高温高炉渣进行换热;换热完的渣粒通过渣粒输送管道43被运走做建筑材料等用途。

熔盐换热系统6包括烟气熔盐换热器61,熔盐蒸汽换热器62,热盐罐63,64冷盐罐64;在烟气熔盐换热器61中,冷熔盐沿管道从冷盐罐64中输送进来,热烟气与管道中的冷熔盐进行换热,换热完的烟气由循环风机7送往加压风机8。换热完的热熔盐进入热盐罐63中储存热量;在熔盐蒸汽换热器62中,热熔盐沿管道从热盐罐63中输送进来,热熔盐与从冷凝器10和补水泵11来的给水进行换热产生蒸汽并过热,换热完的冷熔盐回到冷盐罐64中;

熔盐蒸汽换热器62产生的蒸汽进入汽轮机9中进行发电,发电后一部分低压蒸汽用来供热,一部分进入冷凝器10进行冷凝,这部分凝结的水与补水泵11来的水汇合后重新回到熔盐蒸汽换热器62中与热熔盐进行换热。至此完成蒸汽水循环。

上述系统相对应的一种新型高炉渣余热回收储存系统的方法,包括如下方法流程:

S1、高炉炼铁过程中,将产生的1400℃的熔融高炉渣经由渣沟排入熔渣缓存单元中的炉渣斗保温储存;

S2、在熔渣缓存单元中,用炉渣流量控制器控制炉渣斗中的熔融高炉渣通过炉渣出口进入炉渣粒化单元的流量;

S3、熔融高炉渣进入粒化单元后,鼓风的同时通过转杯将炉渣粒化,通过炉渣筛分机将大小合适的渣粒输送到余热锅炉中,吸收了熔渣热量的热空气则经过除尘器进入烟气熔盐换热器中;

S4、在余热锅炉中,冷熔盐沿管道从冷盐罐中输送进来,渣粒与管道中的冷熔盐进行换热,换热完的热熔盐进入热盐罐中储存热量;

S5、从余热锅炉排出的烟气经循环风机引入熔渣粒化单元,与高温高炉渣换热;

S6、在烟气熔盐换热器中,冷熔盐沿管道从冷盐罐中输送进来,热烟气与管道中的冷熔盐进行换热,换热完的热熔盐进入热盐罐中储存热量;

S7、在熔盐蒸汽换热器中,热熔盐沿管道从热盐罐中输送进来,热熔盐与从冷凝器10和补水泵11来的给水进行换热产生蒸汽并过热;

S8、熔盐蒸汽换热器产生的蒸汽进入汽轮机进行发电,一部分低压蒸汽用来供热,一部分进入冷凝器进行冷凝,重新回到熔盐蒸汽换热器中进行换热。

以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。