一种批量加工腔体结构件的方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及机械加工工艺及装置技术领域,更具体地,涉及一种批量加工腔体结构件的方法。

背景技术

腔体结构件是陀螺仪等惯性器件的重要组成部分,其加工精度及效率的好坏对陀螺仪等惯性器件的生产起着重要作用。现有技术中,腔体结构件主要是采用数控机床进行单件加工,加工效率低,加工成本高。因此,需要提出一种高效率、低成本、高精度的加工腔体结构件的方法。

发明内容

针对背景技术中的问题,本发明提供一种批量加工腔体结构件的方法,解决现有技术中存在的加工效率低,加工成本高等缺陷问题。

本发明解决上述技术问题的技术方案如下:

一种批量加工腔体结构件的方法,包括步骤:

以待加工件的上、下平面作为腔体毛胚件的上、下平面,根据切割参数,切割待加工件,切割形成数量至少大于1的具有内、外轮廓的腔体毛胚件;

基于平面研磨工艺要求尺寸结构参数,同时对数量至少大于1的腔体毛胚件的上、下两个平面进行平面研磨;

基于内孔研磨工艺要求尺寸结构参数,对腔体毛胚件进行内孔磨削;

基于腔体结构件的成品加工结构尺寸参数,同时对数量至少大于1的腔体毛胚件进行成品加工。

进一步地,所述待加工件,根据腔体结构件的高度、外轮廓尺寸参数进行选材。

进一步地,所述切割参数包括:腔体毛胚件的内、外轮廓尺寸参数,及腔体毛胚件的数量。

进一步地,所述平面研磨工艺要求尺寸结构参数包括:腔体结构件的高度尺寸,及腔体结构件的加工精度、粗糙度、平面度、平行度参数。

进一步地,所述内孔研磨工艺要求尺寸结构参数包括:腔体结构件的内孔、倒角尺寸,及腔体结构件的圆度、表面粗糙度。

进一步地,所述成品加工结构尺寸参数包括:腔体结构件除内腔之外的盲孔及通孔尺寸参数。

进一步地,所述以待加工件的上、下平面作为腔体毛胚件的上、下平面,根据切割参数,切割待加工件,切割形成数量至少大于1的具有内、外轮廓的腔体毛胚件的步骤之前包括步骤:将待加工件平铺在工作台。

进一步地,所述基于平面研磨工艺要求尺寸结构参数,同时对数量至少大于1的腔体毛胚件的上、下两个平面进行平面研磨的步骤之前包括步骤:将数量至少大于1的腔体毛胚件平推到同一工作台。

进一步地,所述基于腔体结构件的成品加工结构尺寸参数,同时对数量至少大于1的腔体毛胚件进行成品加工的步骤之前包括步骤:将数量至少大于1的腔体毛胚件装入到同一工装轴上。

进一步地,所述成品加工结构尺寸参数包括:腔体结构件的外形结构为棱柱形,上、下底面之间具有以棱柱的中心线为轴线的圆柱形通孔内腔;在每个侧壁与内腔之间设有盲孔,盲孔的上底面贯穿侧壁、下底面未贯穿内腔,在两个相邻盲孔之间设有柱状连通孔。

本发明的有益效果为:对腔体结构进行批量加工,加工效率高,加工成本低。

附图说明

为了更容易理解本发明,将通过参照附图中示出的具体实施方式更详细地描述本发明。这些附图只描绘了本发明的典型实施方式,不应认为对本发明保护范围的限制。

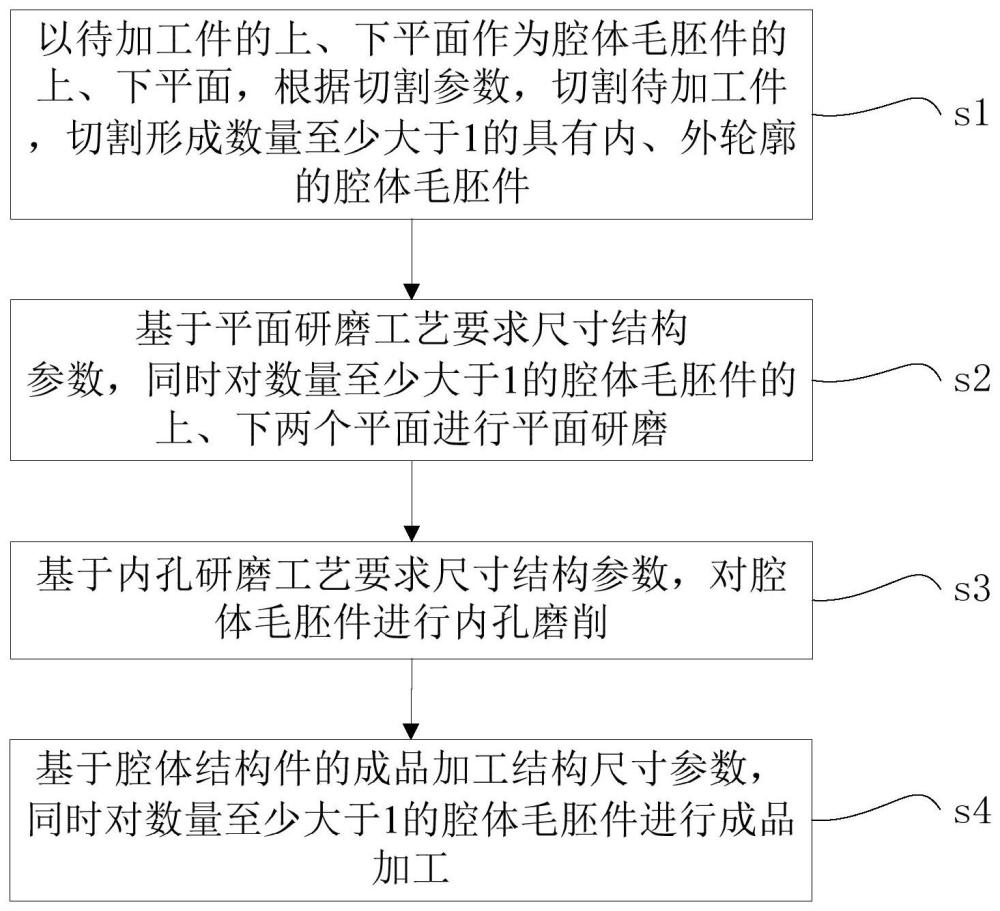

图1为本发明的批量加工腔体结构件的方法某一实施例的流程示意图。

图2为本发明的某一实施例中水刀切割数控机执行相关步骤的示意图。

图3为图2的某一工作状态示意图。

图4为本发明的某一实施例中双面研磨机执行相关步骤的示意图。

图5为图4的某一工作状态示意图。

图6为本发明的某一实施例中数控内圆磨床执行相关步骤的示意图。

图7为图6的某一工作状态示意图。

图8为本发明的某一实施例中四轴数控铣磨机执行相关步骤的示意图。

图9为图8的某一工作状态示意图。

图10为本发明的某一实施例中四轴数控铣磨机对腔体毛胚件进行装夹的示意图。

图11为本发明某一实施例加工的腔体结构件的结构透视图。

图12为本发明某一实施例加工的腔体结构件的结构示意图。

具体实施方式

下面参照附图描述本发明的实施方式,以便于本领域的技术人员可以更好的理解本发明并能予以实施,但所列举的实施例不作为本发明的限定,在不冲突的情况下,下述的实施例及实施例中的技术特征可以相互组合,其中相同的部件用相同的附图标记表示。

下面对本发明的批量加工腔体结构件的方法的某一优选实施例进行阐述。如图1所示,包括:

步骤S1:对待加工件进行外形下料,优选地,根据选材参数,选择待加工件,以待加工件的上、下平面作为腔体毛胚件的上、下平面,根据切割参数,切割待加工件,切割形成数量至少大于1的具有内、外轮廓的腔体毛胚件。

其中,选材参数包括:腔体结构件的高度、外轮廓尺寸参数。切割参数包括:腔体毛胚件的内、外轮廓尺寸参数,腔体毛胚件的数量,以及为后续加工步骤预留足够的加工余量的余量参数等。优选地,内、外轮廓尺寸参数为腔体毛胚件的内圆和外圆轮廓尺寸。

步骤S1优选用水刀切割数控机执行。如图2-3所示,相应的水刀切割数控机主要由高压泵、数控加工平台、喷射切割头、供砂系统和冷却系统组成;利用高压水射流进行冷态切割;具有三个直线运动轴,即X/Y/Z三轴。在采用水刀切割数控机对待加工件进行外形下料之前,需先对待加工件进行装夹,装夹方式为:将待加工件平铺在工作台,通过两侧端的液压装置对待加工件按照预设要求夹紧。

步骤S2:基于平面研磨工艺要求尺寸结构参数,同时对数量至少大于1的腔体毛胚件的上、下两个平面进行平面研磨。优选地,平面研磨工艺要求尺寸结构参数包括:腔体结构件的高度尺寸,及腔体结构件的加工精度、粗糙度、平面度、平行度参数。其中,平行度参数包括:腔体结构件的上、下两个平面的平行度。

步骤S2优选用双面研磨机执行。如图4-5所示,相应的双面研磨机包括两个研磨盘,游轮,四个电机,太阳轮,修面机等;主要用于对两面平行的晶体或其他机械零件进行双面研磨,特别适用于薄脆性材料的加工,其上、下研磨盘作相反方向转动,腔体毛胚件在载体内进行公转又自转的游星运动,磨削阻力小,不损伤工件,而且两面均匀生产效率高。在对腔体毛胚件的上、下两个平面进行平面研磨之前,需先对腔体毛胚件进行装夹;将腔体毛胚件放入到专用的游轮内,平推到工作台面,通过太阳轮转动进行研磨。

步骤S3:基于内孔研磨工艺要求尺寸结构参数,对腔体毛胚件进行内孔磨削,研磨腔体结构件的内腔。内孔研磨工艺要求尺寸结构参数包括:腔体结构件的内孔、倒角尺寸,及腔体结构件的圆度、表面粗糙度。

步骤S3优选用数控内圆磨床执行。如图6-7所示,相应的数控内圆磨床主要用于轴承套圈类零件内孔、端面磨削,保证内孔与端面的精度,可满足用户对多种零件的加工需要。在对腔体毛胚件进行内孔磨削之前,需先对腔体毛胚件进行装夹:将腔体毛胚件放入到转轴盘夹持的液压工装,通过电磁阀控制开关,对腔体毛胚件完成装夹。

步骤S4:基于腔体结构件的成品加工结构尺寸参数,同时对数量至少大于1的腔体毛胚件进行成品加工。例如,基于腔体结构件的外形和内腔所有孔的尺寸,对腔体毛胚件进行加工,使其加工尺寸符合图纸的技术要求。

步骤S4优选用四轴数控铣磨机执行。如图8-9所示,相应的四轴数控铣磨机是指在原有的立式三轴加工中心上添置了一台第四轴(如:旋转轴、附加轴),即X/Y/Z轴为直线轴,A/B/C为旋转轴;改进后其加工精度较高,效率是普通设备的10倍以上,对形状复杂,精度较高的零件更为适用;集铣磨、镗磨、钻磨等功能于一体。在对腔体毛胚件的外形和内腔所有孔进行剩余尺寸加工之前,需先对腔体毛胚件进行装夹,如图10所示:多个腔体毛胚件一次性装入到工装轴上后锁紧(在优选的实施例中,工装轴可以设置2组以上,便于工艺需求更换装夹);再将装有腔体毛胚件的工装轴整体安装到设备的附加轴上,先对附加轴线尾端用顶尖顶住或卡盘夹住,再通过附加轴另一端的液压卡盘夹紧;从而对多个腔体毛胚件完成装夹。

优选地,在上述每个加工步骤执行完毕后,需进行在线检测工作。

优选地,本发明的批量加工腔体结构件的方法,还包括:在线测量步骤。例如:提供一份自检检测报告。

优选地,本发明的批量加工腔体结构件的方法,还包括:送检步骤。例如:通过相关精密测量仪器来判定加工的腔体结构件的各项尺寸是否满足图纸的技术要求。

优选地,本发明的批量加工腔体结构件的方法,还包括:抛光步骤。例如:交给抛光工程师完成后续工作。

优选地,本发明的批量加工腔体结构件的方法,还包括:入库步骤。例如:交给库管,签单保存。

在某一具体实施例中,采用本发明的批量加工腔体结构件的方法,加工腔体结构件:待加工件选材为厚度是13±0.1mm的微晶玻璃板材;腔体结构件的成品加工尺寸结构参数包括如下参数:

腔体结构件的外形结构为棱柱形,上、下底面之间具有以棱柱的中心线为轴线的圆柱形通孔内腔。在每个侧壁与内腔之间设有盲孔,盲孔的上底面贯穿侧壁、下底面未贯穿内腔,在两个相邻盲孔之间设有柱状连通孔。

优选地,盲孔包括特殊盲孔,除特殊盲孔外,其余盲孔中,间隔一个盲孔的两个盲孔尺寸相同,相邻两个盲孔尺寸不同,特殊盲孔与相邻盲孔等底面尺寸、不等柱高;柱状连通孔底面尺寸与相邻盲孔中最小底面尺寸相同。更优选地,除特殊盲孔外,对于相邻两个盲孔,底面尺寸大的盲孔的侧壁与底面尺寸小的盲孔的下底面经由“一”字形的柱状连通孔相连通;特殊盲孔的下底面与相邻盲孔的侧壁经由“入”字形的柱状连通孔相连通。

优选地,腔体结构件的外形结构为八棱柱形,盲孔为圆柱形,盲孔的数量为八,其中,第一、二、三盲孔依次相邻,第四、五、六、七、八盲孔依次相邻;第四、六、八盲孔尺寸相同,第一、三、五、七盲孔尺寸相同;第二、三盲孔底面尺寸相同且大于第四盲孔;第三盲孔柱高大于第四盲孔,第四盲孔柱高大于第二盲孔;柱状连通孔底面尺寸与第四盲孔相同。

在一种更优选的实施例中,如图11-12所示,本发明加工的腔体结构件的成品加工尺寸结构参数包括:六个基准面的角度误差优于3″mm,N<0.4mm(光圈数),▲N<0.04mm(光圈局部误差),光洁度优于Ⅳ级;四个贴片面为光胶面,低光圈,N<0.2mm,▲N<0.02mm,角差优于2″mm,塔差相对同一基准面优于2″mm,光洁度优于Ⅲ级;各棱边、卸应力孔及中心孔倒角0.2±0.1mm;三个电极处为铟封面,区域大于直径;内腔内壁进行化学抛光处理,实际值为毛细管中心交点位置对应的长度;所有尺寸均以确定的基准面校正取数。

本发明的有益效果为:对腔体结构进行批量加工,加工效率高,加工成本低。

以上所述的实施例,只是本发明较优选的具体实施方式,本说明书使用词组“在一种实施例中”、“在另一个实施例中”、“在又一实施例中”或“在其他实施例中”,其均可指代根据本公开的相同或不同实施例中的一个或多个。本领域的技术人员在本发明技术方案范围内进行的通常变化和替换都应包含在本发明的保护范围内。