半导体装置的制造方法、具备半导体装置的装置的制造方法、半导体装置、具备半导体装置的装置

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及一种半导体装置的制造方法、具备半导体装置的装置的制造方法、半导体装置、具备半导体装置的装置。

背景技术

近年来,在半导体封装中,作为例如在智能手机等便携式电子设备等的移动用途中成为主流的技术,已知有FOWLP(扇出晶片级封装,Fan Out Wafer Level Packaging)(例如,参考专利文献1)。并且,作为移动用途的利用技术,还已知有采用柔性显示器的技术(例如,参考专利文献2),其中,还有弯曲自如的显示器。

现有技术文献

专利文献

专利文献1:国际公开第2018/081705号

专利文献2:日本特开2019-211778号

发明内容

发明要解决的技术课题

然而,在半导体封装中,在利用密封用树脂埋入的方法中,有可能半导体芯片由于密封用树脂的流动而移动(被称为芯片移位),并在偏离规定位置的状态下密封用树脂硬化,从而产生对半导体芯片的布线不良等不良情况。并且,在柔性显示器等弯曲自如的产品中,通过显示器被弯曲,有可能从偏离规定位置的状态,偏离进一步增大。

用于解决技术课题的手段

基于本发明的半导体装置的制造方法至少具备以下结构。

一种具备半导体芯片的半导体装置的制造方法,其特征在于,包括:

以使半导体芯片的电极与设置于基板的剥离部抵接的方式配置该半导体芯片的工序;

以覆盖所述剥离部及所述半导体芯片的方式形成规定所述半导体芯片的位置且具有弯曲自如的柔性的锚固部的工序;

形成与所述锚固部抵接且具有弯曲自如的柔性的密封部的工序;及

从所述半导体芯片及所述锚固部分离所述剥离部及所述基板,使所述半导体芯片的所述电极露出的工序。

本发明的具备半导体装置的装置的制造方法,其特征在于,包括:

在通过上述半导体装置的制造方法制作的半导体装置组合其他部件来制作装置的工序。

本发明的半导体装置至少具备以下结构。

一种具备半导体芯片的半导体装置,其特征在于,具有:

半导体芯片,在其中一个面形成有电极;

锚固部,覆盖所述半导体芯片的形成有所述电极的面以外的部分且具有弯曲自如的柔性;

密封部,与所述锚固部抵接且具有弯曲自如的柔性;及

布线,与所述半导体芯片的所述电极连接。

本发明的装置,其特征在于,具备上述半导体装置。

附图说明

图1是表示本发明的实施方式所涉及的具备半导体芯片的半导体装置的一例的剖视图。

图2是用于说明本发明的实施方式所涉及的半导体装置的制造方法的一例的流程图。

图3是用于说明半导体装置的制造方法的一例的图。图3(a)是表示以使半导体芯片的形成有电极的面与设置于晶片(第1基板)的第1剥离部(Tape A)抵接的方式载置的状态的一例的剖面示意图。图3(b)是图3(a)的立体图。图3(c)是表示形成有锚固部(锚固层)的状态的一例的剖面示意图。图3(d)是图3(c)的立体图。

图4是用于说明半导体装置的制造方法的一例的图。图4(a)是表示在锚固部(锚固层)形成PDMS并设置第2剥离部(Tape B)和第2基板的状态的一例的图。图4(b)是图4(a)的立体图。图4(c)是表示从半导体芯片及锚固部(锚固层)分离第1剥离部和第1基板,使半导体芯片的电极露出的状态的一例的图。图4(d)是图4(c)的立体图。

图5是用于说明半导体装置的制造方法的一例的图。图5(a)是表示形成有SBL(缓冲层)的状态的一例的图。图5(b)是图5(a)的立体图。图5(c)是表示形成有再布线层的状态的一例的图。图5(d)是图5(c)的立体图。

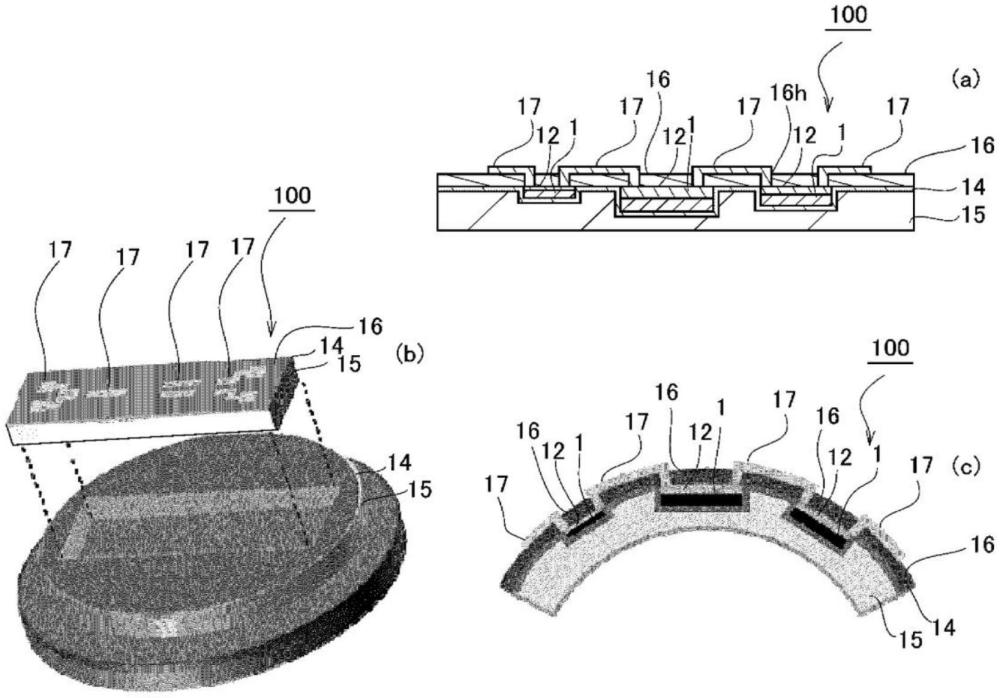

图6是用于说明半导体装置的制造方法的一例的图。图6(a)是表示从PDMS分离第2基板及第2剥离部之后的半导体装置的一例的剖面示意图。图6(b)是图6(a)的立体图。图6(c)是用于说明弯曲状态的半导体装置的一例的示意图。

图7是用于说明本发明的实施方式所涉及的半导体装置的制造方法的效果的照片。图7(a)是表示设置了本发明的实施方式所涉及的半导体装置的锚固部(锚固层)的情况下的半导体芯片的位置的一例的照片。图7(b)是作为比较例表示不使用锚固部的情况下的芯片移位的一例的照片。

图8是用于说明在设置了锚固部的情况下的防止半导体芯片错位的机理的一例的图。图8(a)是在第1剥离部上配置半导体芯片并形成锚固部,并注入PDMS之后的状态的剖面示意图。图8(b)是用于说明PDMS的气体去除及硬化的一例的剖面示意图。图8(c)是用于说明热剥离的一例的剖面示意图。图8(d)是表示从半导体芯片及锚固层分离第1剥离部等之后的状态的一例的剖面示意图。

图9是作为比较例表示不使用锚固层(锚固部)的情况下的芯片移位的机理的一例的图。图9(a)是在第1剥离部上配置半导体芯片并注入PDMS之后的状态的剖面示意图。图9(b)是用于说明PDMS的气体去除及硬化的一例的剖面示意图。图9(c)是用于说明热剥离的一例的剖面示意图。图9(d)是表示从半导体芯片及PDMS(密封部)分离第1剥离部等之后的状态的一例的剖面示意图。

图10是用于说明具备半导体装置的装置的一例的图。

具体实施方式

根据本发明的实施方式所涉及的半导体装置的制造方法,通过在半导体封装中形成抑制半导体芯片的移动的锚固部(锚固层等),能够制作高集成半导体封装。

详细而言,半导体装置的制造方法包括:以使半导体芯片的电极与设置于基板的剥离部抵接的方式配置该半导体芯片的工序;以覆盖剥离部及半导体芯片的方式形成规定半导体芯片的位置且具有弯曲自如的柔性的锚固部的工序;形成与锚固部抵接且具有弯曲自如的柔性的密封部的工序;及从半导体芯片及锚固部分离剥离部及基板,使半导体芯片的电极露出的工序。

并且,本发明的具备半导体装置的装置的制造方法包括:在通过上述半导体装置的制造方法制作的半导体装置组合其他部件来制作装置的工序。

并且,本发明的实施方式所涉及的半导体装置具有:半导体芯片,在其中一个面形成有电极;锚固部,覆盖半导体芯片的形成有电极的面以外的部分且具有弯曲自如的柔性;密封部,与锚固部抵接且具有弯曲自如的柔性;及布线,与半导体芯片的电极连接。

并且,本发明的实施方式所涉及的装置具有具备半导体芯片的半导体装置。

以下,参考附图对本发明的实施方式进行说明。本发明的实施方式包含图示的内容,但并不仅限于此。另外,在之后的各附图的说明中,对与已说明的部位共同的部分,标注相同符号并省略一部分重复说明。

并且,附图为示意性附图,厚度与平面尺寸的关系、各层的厚度的比率等有时与实际不同。并且,有时在附图彼此之间也包含彼此的尺寸的关系和比率不同的部分。

此外,以下示出的实施方式例示用于使本发明的技术思想具体化的方法等,本发明的技术思想并不将构成部件的材质、形状、构造、配置等特定于下述内容。本发明的技术的思想能够在技术方案中所记载的技术范围内加以各种变更。

图1是表示本发明的实施方式所涉及的半导体装置的一例的剖视图。

半导体装置100具有半导体芯片1、锚固部14(还称为锚固层)、密封部15、布线17等。并且,在图1所示的例子中,半导体装置100具有缓冲层16(还称为缓冲部)。

半导体芯片1为LED、微型LED(例如,1个边的长度约为1μm~200μm的大致长方体形状)、集成电路、半导体传感器、电容器、晶体管、半导体传感器等,形成为芯片状。

在图1所示的例子中,半导体芯片1形成为大致长方体,在其中一个面形成有电极12。

锚固部14形成为覆盖半导体芯片1的形成有电极12的面以外的部分。

在图1所示的例子中,密封部15形成为与锚固部14抵接。

并且,在图1所示的例子中,在密封部15的上部或半导体芯片1的一部分的上部形成有缓冲层16。

并且,在图1所示的例子中,在缓冲层16的上部形成有布线17(再布线层),布线17构成为经由形成于缓冲层16的通孔16h与半导体芯片1的电极12电连接。

图2是用于说明本发明的实施方式所涉及的半导体装置100的制造方法的一例的流程图。

参考图2所示的流程图及图3~6,对半导体装置100的制造方法的一例进行说明。以下,对采用芯片先上/面朝下(Die First FaceDown)FOWLP(Fan Out Wafer LevelPackaging)作为半导体芯片1的安装方法的半导体装置的制造方法进行说明,但只要能够通过形成具有弯曲自如的柔性的锚固部来抑制芯片移位,则并不限于该实施方式。

半导体装置100的制造方法具有:在设置于第1基板的第1剥离部配置半导体芯片的工序(ST1);锚固部形成工序(ST2);密封部形成以及第2剥离部及第2基板的配置工序(ST3);分离第1剥离部及第1基板的工序(ST4);缓冲层形成工序(ST5);布线形成工序(ST6);及分离第2剥离部及第2基板的工序(ST7)等。

详细而言,在步骤ST1中,如图3(a)、图3(b)所示,在硅晶片等基板21(还称为第1基板或第1载体)上形成剥离部22(第1剥离部)。

剥离部22例如由功能性黏合部件构成。功能性黏合部件由弱胶黏性的黏合材料(能够高温剥离的黏合带等)形成。弱胶黏性是指,在规定温度以上(例如,约130℃(设定温度))时剥离强度降低。在本实施方式中,作为剥离部22采用了热剥离带(Tape A)。另外,也可以准备预先设置有剥离部22的基板21。

接着,在剥离部22上的规定位置配置半导体芯片1。详细而言,以使形成于半导体芯片1的其中一个面的电极12与剥离部22抵接的方式,将半导体芯片1配置于剥离部22。

另外,作为剥离部22的形成材料,能够举出能够通过UV光照射来剥离的UV剥离带等光剥离材料、或能够使用深紫外线以下的准分子激光等激光烧蚀来剥离的剥离材料、以及能够通过照射紫外、可见、近红外光等激光来剥离的剥离材料等。

并且,剥离部22可以不是带型,例如可以是旋涂型的热剥离材料。

并且,剥离部22例如可以是能够使用如楔子那样的工具来机械地剥离的材料。

并且,剥离部22也可以由能够使用溶剂剥离的材料形成。

即,剥离部22由能够通过热剥离、光剥离(包括激光)、机械剥离(还包含通过高压喷射等剥下的方法)、溶剂剥离中的至少任一方法剥离的材料形成。

在步骤ST2中,如图3(c)、图3(d)所示,以覆盖剥离部22、半导体芯片1的上表面及侧面的方式形成锚固部14(锚固部)。详细而言,以覆盖半导体芯片1的形成有电极12的面以外的部分的方式形成锚固部14。该锚固部14规定半导体芯片1的位置,以使半导体芯片1的位置不偏离。在本实施方式中,即使半导体芯片1的尺寸小于1mm,通过设置锚固部14,也能够抑制芯片移位。

锚固部14例如能够通过气相沉积法或喷涂法等中的任一方法形成,但只要能够使其具有柔性,则可以是任何方法。

作为锚固部14的形成材料,可举出4,4'-二氨基二苯基甲烷与4,4'-二苯甲烷二异氰酸酯的组合、1,9-二氨基壬烷与1,9-二异氰酸酯的组合、1,5-二氨基戊烷与1,5-二异氰酸酯戊烷的组合等聚脲。此外,还能够使用聚对二甲苯。它们的塑性对锚固部赋予弯曲自如的柔性。

关于锚固部14的厚度,只要是在后工序的密封部形成时能够抑制半导体芯片1的错位的厚度即可,例如为0.1μm~100μm,优选为0.5μm~10μm,1μm~3μm为最佳。

在本实施方式中,通过蒸镀聚合法,以使4,4'-二氨基二苯基甲烷与4,4'-二苯甲烷二异氰酸酯的组合的芳香族聚脲均匀地覆盖剥离部22、半导体芯片1的上表面及侧面的方式进行成膜,由此形成了厚度1μm的锚固部14。并且,作为另一实施方式,也能够通过蒸镀聚合法,获得1,9-二氨基壬烷与1,9-二异氰酸酯的组合或1,5-二氨基戊烷与1,5-二异氰酸酯戊烷的组合等脂肪族聚脲。在脂肪族聚脲的情况下,在基板温度为高温时,脂肪族单体在基板上的滞留时间过短而不会发生聚合反应,但若将基板温度设为-20℃以下,则能够充分地进行成膜。

在步骤ST3中,如图4(a)、图4(b)所示,进行密封部15的形成以及剥离部23(第2剥离部)及基板24(还称为第2基板或第2载体)的配置工序。

在本实施方式中,作为密封部15的形成材料,将液状或半液状的树脂(例如,硅酮橡胶(PDMS:聚二甲基硅氧烷))涂布于锚固部14上之后,在密封部15上配置在下表面设置有剥离部23的硅晶片等基板24(第2基板)。

作为剥离部23,例如采用了热剥离带(Tape B)。该热剥离带(Tape B)采用了在规定温度以上(例如,约150℃(高于剥离部22的设定温度))时剥离强度降低的热剥离带。

然后,以在基板21与基板24之间配置有密封部15的形成材料(PDMS等)的状态下,使用真空装置以规定的真空度(例如,10kPa),从PDMS进行规定时间(例如,30分钟)的脱泡(气体去除),并以规定的压力(例如,0.7MPa)进行压缩成形,由此形成密封部15。

接着,在步骤ST4中,从半导体芯片1及锚固部14分离基板21(第1基板)、剥离部22(第1剥离部),使半导体芯片1的电极12露出,并如图4(c)、图4(d)所示,使其上下反转。

详细而言,通过以规定温度(约130℃)对基板21(第1基板)及剥离部22(第1剥离部)进行加热(例如,2分钟),使其从半导体芯片1及锚固部14分离。

在步骤ST5中,如图5(a)、图5(b)所示,在半导体芯片1及锚固部14上形成薄的缓冲层16(SBL:应力缓冲层,Stress Buffer Layer)。缓冲层16例如能够通过气相沉积法、旋涂法、喷涂法等形成。作为缓冲层16的形成材料,能够采用聚对二甲苯等绝缘材料。

接着,通过蚀刻技术或激光加工技术等在缓冲层16形成通孔16h。通孔16h形成于半导体芯片1的电极12的上方位置。

在步骤ST6中,如图5(c)、图5(d)所示,在缓冲层16形成规定图案的布线17。布线17经由通孔16h与半导体芯片1的电极12电连接。详细而言,在本实施方式中,通过物理气相生长技术、光刻工艺、湿蚀刻等,由钛或金等金属材料将布线17形成为规定的布线图案。

接着,在步骤ST7中,从密封部15分离图5(c)所示的剥离部23(第2剥离部)、基板24(第2基板),由此如图6(a)、图6(b)所示那样制作半导体装置100。

详细而言,通过以规定温度(约150℃)对基板24(第2基板)、剥离部23(第2剥离部)进行加热(例如,2分钟),使其从密封部15剥离。

如图6(a)所示,密封部15等形成为具有柔性,因此半导体装置100构成为弯曲自如。

接着,在步骤ST8中,通过在上述半导体装置100组合其他部件,例如组合各种传感器、驱动部、筐体部等部件,制作具备半导体装置100的装置。

本申请发明人通过实际制作半导体装置来确认了本发明的实施方式所涉及的半导体装置的制造方法的效果。

图7是用于说明本发明的实施方式所涉及的半导体装置的制造方法的效果的照片。作为制造方法,采用了芯片先上/面朝下FOWLP。详细而言,图7(a)是表示设置了本发明的实施方式所涉及的半导体装置的锚固部(锚固层)的情况下的半导体芯片的位置的一例的照片。图7(b)是作为比较例用于说明不使用锚固部的情况下的芯片移位的一例的照片。

另外,关于芯片移位值,在通过对PDMS进行压缩成形来形成密封部15之后,通过数字显微镜如图7(a)、图7(b)所示那样进行了测定。

PDMS的前驱体(密封部15的液状或半液状的形成材料)的粘度为60Pa·s,是比通常的硬质环氧成形材料(EMC)低约2~3个位数的值。并且,以与晶片中心相距约20mm的距离测定了芯片移位值。

如图7(a)所示,在设置于基板(第1基板)的剥离部(第2剥离部)上,作为半导体芯片1S配置了集成电路(尺寸2.5mm/2.5mm/400μm:宽度/长度/高度,width/length/height),作为半导体芯片1A配置了电容器(尺寸1000μm/500μm/500μm:W/L/H),作为半导体芯片1B配置了近红外微型LED(尺寸340μm/340μm/270μm:W/L/H),作为半导体芯片1C配置了红色微型LED(尺寸270μm/270μm/270μm:W/L/H)。

在本实施例中,半导体芯片1S为具备LED驱动器、光电二极管、存储电路等的PPG传感器(光学式心跳传感器)的集成电路(LSI)。

如图7(a)所示,确认到在设置了锚固部(锚固层)的情况下,半导体芯片1S、1A、1B、1C为配置于规定位置的状态,从规定位置的偏离得到了抑制。

如图7(b)所示,作为比较例,在不设置锚固部(锚固层)的情况下,半导体芯片1A(电容器)的x轴方向(图7(b)的左右方向)和y轴方向(图7(b)的上下方向)的芯片移位分别为125μm和930μm。半导体芯片1B(近红外微型LED)的芯片移位为890μm,半导体芯片1C(红色微型LED)的芯片移位为825μm。

这是因为,小尺寸的半导体芯片1A、1B、1C与剥离部的黏合强度(黏合力:0.215N/mm)非常低。

发生大的芯片移位有两个原因。作为第一个原因,是因为作为密封部的形成材料的树脂的流体流动较大,对半导体芯片的侧壁施加大的剪切力,尤其半导体芯片1A(电容器)没有包围它的防护壁,较大的力作用于厚芯片。

并且,半导体芯片1B、1C(微型LED)由于树脂的流体流动,沿着大尺寸的半导体芯片1S(LSI芯片)的侧壁移动。

作为第二个原因,从具有粘性的PDMS(密封部的形成材料)脱气时的起泡和真空中的芯片与带之间的界面所引起。

图8(a)~图8(d)是用于说明在设置了锚固部的情况(本发明的实施方式)下的防止半导体芯片的错位的机理的一例的图。

详细而言,如图8(a)所示,在设置于基板(未图示)的剥离部22上配置半导体芯片1(微型LED等),形成锚固部14。然后,作为密封部15的形成材料,注入液状或半液状的PDMS。剥离部22中含有发泡性粒子22p。密封部15的PDMS中包含小气泡15b(气体)。

接着,如图8(b)所示,通过真空装置设为真空状态,PDMS的气泡15b(气体)一边膨胀一边向上方移动,在进行了气体去除之后,通过设为高压,使密封部15的PDMS硬化。如图8(b)所示,由于设置有锚固部14,PDMS的流体的力不会作用于半导体芯片1。并且,即使在PDMS的气泡15b(气体)膨胀的情况下,由于设置有锚固部14,基于PDMS的气泡15b(气体)的力也不会作用于半导体芯片1。

接着,如图8(c)所示,将基板及剥离部22加热成规定温度,使剥离部22的发泡性粒子22p膨胀,如图8(d)所示,从半导体芯片1及锚固部14分离(热剥离)剥离部22(第1剥离部)等。假设即使来自剥离部22的发泡性粒子22p的力作用于半导体芯片1,锚固部14也抑制半导体芯片1从规定位置的偏离。

通过设置锚固部14,芯片移位在5μm以内得到大幅改善,因此例如在后工序的基于光刻步骤的布线形成(RDL形成)中,能够进行高精度的掩模对准工艺等。

作为比较例,参考图9(a)~图9(d),对不使用锚固层(锚固部)的情况下的芯片移位的机理的一例进行说明。

如图9(a)所示,在设置于基板(未图示)的剥离部22上配置半导体芯片1(微型LED等),作为密封部15的形成材料,注入液状或半液状的PDMS。

如图9(b)所示,基于PDMS的流体流动的力F作用于半导体芯片1,在通过真空装置设为真空状态来进行密封部15的PDMS的气体去除时,基于所膨胀的气泡15b(气体)的向上的力作用于半导体芯片1,半导体芯片偏离规定位置。

如图9(c)所示,在将基板及剥离部22加热成规定温度,使剥离部22的发泡性粒子22p膨胀时,力从发泡性粒子22p作用于半导体芯片1。

然后,如图9(d)所示,若从半导体芯片1及密封部15分离剥离部22(第1剥离部)等,则成为半导体芯片1偏离规定位置的状态。

图10是用于说明具备半导体装置的装置的一例的图。

本申请发明人将本发明所涉及的半导体装置应用于能够安装在指甲的光学式心跳测量装置(活体测量装置)。

图10所示的光学式心跳测量装置具有红色微型LED(Red LED)、近红外微型LED(IRLED)、电容器(Capacitor)、PPG(光学体积描记术,Photoplethysmography)传感器芯片等。在PPG传感器芯片,通过布线(Fan-out RDL)电连接有红色微型LED、近红外微型LED、电容器等光学式心跳测量装置的构成要件。PPG传感器芯片具备LED驱动器(LED driver)、受光部(PD:Photodiode)、记录光电式容积脉搏波的信号的PPG存储电路等。另外,图10的右上部分是表示通过黏合材料等装卸自如地安装于指甲上的状态的光学式心跳测量装置(活体测量装置)的一例的照片,图10的左侧部分是放大红色微型LED、近红外微型LED的照片。

该光学式心跳测量装置能够在安装于指甲上的状态下,从微型LED输出红色光及近红外光,通过受光部接收由手指的毛细血管反射的光,通过信号处理,实时监视脉搏波和经皮氧饱和度(SpO

即,根据本发明的半导体装置的制造方法,能够制作高集成、薄型且弯曲自如的半导体装置和活体测量装置。

如以上说明,本发明的实施方式所涉及的半导体装置100的制造方法具有:以使半导体芯片1的电极12与设置于基板21(还称为第1基板)的剥离部22(还称为第1剥离部或第1热剥离部)抵接的方式配置该半导体芯片1的工序(ST1、ST2);以覆盖剥离部22(第1热剥离部)及半导体芯片1的方式形成规定半导体芯片1的位置的锚固部14(锚固层)的工序(ST3);形成与锚固部14抵接的密封部15(PDMS等)的工序(ST4);及从半导体芯片1及锚固部14分离剥离部22(第1热剥离部)及基板21(第1基板),使半导体芯片1的电极12露出的工序(ST6)等。

详细而言,在步骤ST3中,锚固部14形成为覆盖半导体芯片1的形成有电极12的面以外的部分。

并且,半导体装置100的制造方法中,作为半导体芯片1的安装方法采用了芯片先上/面朝下FOWLP。

即,能够提供如下半导体装置的制造方法:在半导体封装中,通过如上所述那样形成规定半导体芯片1的位置的锚固部14,能够通过锚固部14抑制半导体芯片1从规定位置的偏离,制作半导体芯片1以高精度配置于规定位置的高集成的半导体装置100。

即,能够提供在半导体封装中防止芯片移位的半导体装置的制造方法。

并且,剥离部22和锚固部14优选具有一定程度的结合力,以免在界面向面内方向偏离。另外,在作为剥离部22采用了热剥离材料的情况下,构成为被加热成产生热剥离的温度或比其稍高的温度时,剥离部22容易从锚固部14热剥离。

并且,例如,在形成锚固部14时或形成密封部15时,即使半导体芯片1从规定位置偏离0.1μm~5μm左右,也在误差范围内,包含在基于锚固部14的半导体芯片1从规定位置的偏离的抑制中。

并且,锚固部14和密封部15(PDMS等)优选具有一定程度的结合力,以免在界面向面内方向偏离。另外,在作为剥离部22和剥离部23采用了热剥离材料的情况下,构成为如下:在热剥离工序中,即使锚固部14和密封部15被加热成产生热剥离的温度或比其稍高的温度,在锚固部14和密封部15(PDMS等)的界面,结合力有效地发挥作用,从而不会分离。

并且,能够提供如下半导体装置的制造方法:在将多个半导体芯片1配置于设置在基板21(第1基板)的剥离部22(第1剥离部)时,即使在半导体芯片1的厚度(高度)存在偏差的情况下,通过以使半导体芯片1的电极12与设置于基板21的剥离部22抵接的方式配置该半导体芯片1,形成锚固部14来规定半导体芯片1的位置(ST3),形成密封部15(PDMS等)(ST4),使剥离部22及基板21分离,由此能够使各半导体芯片1的电极12以高精度位于同一平面内的规定位置。

并且,本发明的实施方式所涉及的半导体装置的制造方法具有:在使上述半导体芯片1的电极12露出的工序(ST6)之后,形成与半导体芯片1的电极12连接的布线17的工序(ST7)。

即,能够提供如下半导体装置的制造方法:在以高精度配置于规定位置的半导体芯片1的电极12,以高精度形成布线17。

并且,在本发明的实施方式所涉及的半导体装置的制造方法中,锚固部14至少通过气相沉积法、旋涂法、喷涂法、喷墨法中的任一个形成。

即,能够通过气相沉积法、旋涂法、喷涂法等中的任一个容易地形成锚固部14(锚固层)。通过形成锚固部14,半导体芯片1不会偏离规定位置,成为以高精度配置于预先规定的位置的状态。

并且,即使在以与该锚固部14抵接的方式形成密封部15(PDMS等)的情况下,在注入密封部15的密封材料时,力不会直接作用于半导体芯片1,能够抑制半导体芯片1偏离规定位置。

尤其,通过气相沉积法形成上述锚固部14,由此规定半导体芯片1的位置,能够容易抑制从规定位置的偏离。

并且,本发明的实施方式所涉及的半导体装置100为通过上述半导体装置的制造方法制作的半导体装置100,详细而言,具有在其中一个面形成有电极12的半导体芯片1、覆盖半导体芯片1的形成有电极12的面以外的部分的锚固部14、与锚固部14抵接的密封部15(PDMS等)及与半导体芯片1的电极12连接的布线17等。

即,在通过上述半导体装置的制造方法制作的半导体装置100中,构成为锚固部14覆盖半导体芯片1的形成有电极12的面以外的部分,以与该锚固部14抵接的方式形成密封部15(PDMS等),能够提供不偏离规定位置、高精度且高集成的半导体装置100。

并且,半导体装置100中,在密封部15等由具有柔性的材料形成的情况下,能够柔软地弯曲半导体装置100,即使在弯曲的状态下,由于设置有锚固部14,半导体芯片1的错位也小。

并且,具备本发明的实施方式所涉及的半导体装置的装置的制造方法包括:在通过上述半导体装置的制造方法制作的半导体装置100组合其他部件来制作装置的工序。即,能够容易提供具备半导体装置100的装置的制造方法。

并且,本发明的实施方式所涉及的装置具有上述半导体装置100。作为具备半导体装置100的装置,可以是电子设备,例如智能手机、移动电话等便携式信息处理装置、医疗设备等或电子设备以外的装置,只要是具备上述半导体装置100的装置,则包含在权利范围内。

以上,参考附图对本发明的实施方式进行了详细说明,但具体结构并不限于这些实施方式,即使有不脱离本发明宗旨的范围的设计变更等,也包含在本发明中。

并且,只要在其目的及结构等中不存在特别的矛盾和问题,则能够相互组合上述各附图中示出的实施方式的记载内容。

并且,各附图的记载内容可以成为分别独立的实施方式,本发明的实施方式并不限于组合各附图而成的一个实施方式。

例如,本发明的实施方式所涉及的半导体装置的制造方法可以具有在锚固部14与半导体芯片1之间或锚固部14与密封部15之间的任一方或双方形成由绝缘物质构成的绝缘层(缓冲部)的工序。

关于该绝缘层(缓冲部),在锚固部14与半导体芯片1或密封部15之间的结合力较小的情况下,通过设置由加大边界部分的结合力的物质构成的绝缘层,能够加大锚固部14与半导体芯片1或密封部15之间的结合力。

并且,在锚固部14为导电物质的情况等,通过在锚固部14与半导体芯片1之间或锚固部14与密封部15之间的任一方或双方形成绝缘层(缓冲部),能够防止从锚固部14的漏电。

符号说明

1-半导体芯片,12-电极(半导体芯片的电极),14-锚固部(锚固层等),15-密封部(PDMS等),16-缓冲层,17-布线(再布线层等),21-基板(第1基板),22-剥离部(第1剥离部),23-剥离部(第2剥离部),24-基板(第2基板),100-半导体装置。