一种弧角磁力钻头

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及弧角钻头技术领域,特别是涉及一种弧角磁力钻头。

背景技术

弧角钻头主要用于长距离深井石油、天然气、页岩气及煤田开采,应工程要求,千米钻探采用的弧角钻头都是大直径(90mm≤φ<800mm)、多翼、多齿、多层次导轨布齿的方案。

但目前的弧角钻头仅能够实现钻探功能,无法进行取样;当需要对钻探工程开采区域的岩体进行岩性分析,以了解矿藏资源时,通常通过挖机、粉碎机等大型机械在矿物堆里提取金属物,工作量较大,费时费力。

因此,亟待提供一种新型的弧角钻头,在钻探的同时实现取样。

发明内容

本发明的目的是提供一种弧角磁力钻头,以解决现有技术存在的问题,能够在钻探过程中吸附金属颗粒和/或含金属的微裸粒岩样,实现取样,以便于进行岩性分析。

为实现上述目的,本发明提供了如下方案:

本发明提供一种弧角磁力钻头,包括弧角钻头本体,所述弧角钻头本体包括切割齿和嵌入牙床,所述切割齿设置于所述嵌入牙床的端部;所述嵌入牙床的侧壁开设有磁铁孔,所述磁铁孔内固定嵌设有磁铁,所述嵌入牙床的侧壁上还开设有磁力孔,所述磁力孔处能够吸附金属颗粒和/或含金属岩样颗粒。

优选的,所述嵌入牙床的端部沿周向设置有多个刀翼,且每个所述刀翼上均设置有多个切割齿,位于同一所述刀翼上的全部切割齿沿所述嵌入牙床的径向依次设置,且位于不同高度。

优选的,所述刀翼设置有四个,依次为第一刀翼、第二刀翼、第三刀翼和第四刀翼,所述第一刀翼上由内至外依次设置有第一切割齿、第四切割齿和第八切割齿,所述第二刀翼上由内至外依次设置有第五切割齿和第九切割齿,所述第三刀翼上由内至外依次设置有第二切割齿、第六切割齿和第十切割齿,所述第四刀翼上由内至外依次设置有第三切割齿和第七切割齿;

其中,所述第二切割齿高于所述第一切割齿,所述第二切割齿、所述第三切割齿、所述第四切割齿和所述第五切割齿位于同一水平面上,且切割轨迹不同;

所述第六切割齿低于所述第二切割齿,且所述第六切割齿的切割轨迹位于所述第二切割齿的切割轨迹的外侧,所述第六切割齿、所述第七切割齿、所述第八切割齿、所述第九切割齿以及所述第十切割齿的高度逐渐降低,且切割轨迹逐渐外扩。

优选的,所述第二切割齿高于所述第一切割齿3mm。

优选的,所述嵌入牙床的中心设置有冷却孔,所述冷却孔沿轴向贯穿所述嵌入牙床。

优选的,所述冷却孔设置有四个。

优选的,所述嵌入牙床的侧壁上靠近所述刀翼的位置处嵌设有保径条,所述保径条沿所述嵌入牙床的轴向延伸。

优选的,在相邻的所述刀翼之间形成有排渣槽。

本发明相对于现有技术取得了以下技术效果:

本发明中弧角磁力钻头,在嵌入牙床上设置磁铁孔,并在磁铁孔内固定嵌装磁铁,设置磁铁能够使钻头产生磁力,而且在嵌入牙床的侧壁上还设置有磁力孔,形成磁力吸附空间,从而能够在磁力孔处吸附铁磁性金属颗粒(黄铁结核、钴、镍、钨、铁、钪、钛、钒等)和/或含铁磁性金属的微裸粒岩样,从而实现取样(直接将金属颗粒等从嵌入牙床上刮下即可完成取样),以便于在实验室中进行岩性分析,通过物理或化学的方式提取并分析岩石中的金属元素含量,从而能够了解钻探工程开采区域存在的矿藏资源;避免了通过挖机、粉碎机等大型机械在矿物堆里提取金属物,减小了工作量,省时省力。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

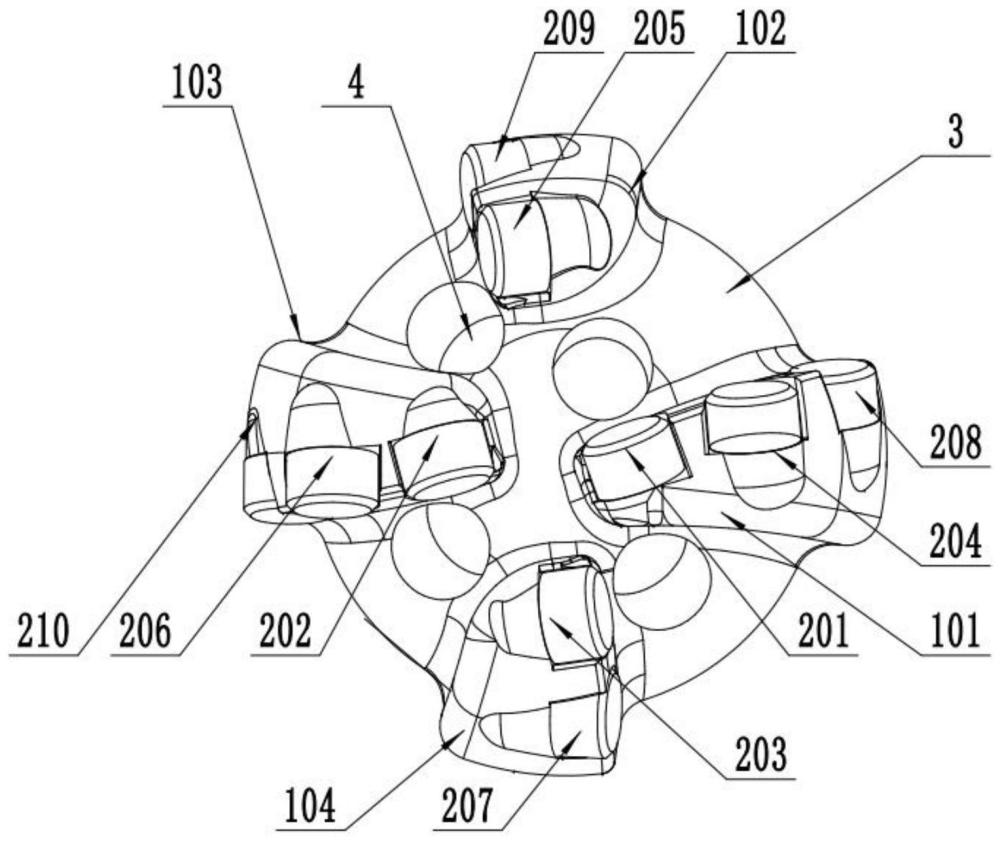

图1为本发明实施例提供的弧角磁力钻头的俯视图;

图2为本发明实施例提供的嵌入牙床的仰视图;

图3为本发明实施例提供的弧角磁力钻头的主视图;

图4为本发明实施例提供的弧角磁力钻头的倾倒示意图。

图中:101-第一刀翼,102-第二刀翼,103-第三刀翼,104-第四刀翼,201-第一切割齿,202-第二切割齿,203-第三切割齿,204-第四切割齿,205-第五切割齿,206-第六切割齿,207-第七切割齿,208-第八切割齿,209-第九切割齿,210-第十切割齿,3-嵌入牙床,4-冷却孔,5-保径条,6-磁力孔。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种弧角磁力钻头,以解决现有技术存在的问题,能够在钻探过程中吸附金属颗粒和/或含金属的微裸粒岩样,实现取样,以便于进行岩性分析。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

实施例一

如图1-图4所示,本实施例中提供一种弧角磁力钻头,包括弧角钻头本体,所述弧角钻头本体包括切割齿和嵌入牙床3,所述切割齿设置于所述嵌入牙床3的端部;所述嵌入牙床3的侧壁开设有磁铁孔,所述磁铁孔内固定嵌设有磁铁,所述嵌入牙床3的侧壁上还开设有磁力孔6,所述磁力孔6处能够吸附金属颗粒和/或含金属岩样颗粒。

在本实施例中,可以采用铜焊、银焊或胶粘的方式将磁铁固定嵌入磁铁孔,设置磁铁能够使钻头产生磁力,而且在嵌入牙床的侧壁上还设置有磁力孔6,形成磁力吸附空间,从而能够在磁力孔6处吸附铁磁性金属颗粒(黄铁结核、钴、镍、钨、铁、钪、钛、钒等)和/或含铁磁性金属的微裸粒岩样,从而实现取样(直接将金属颗粒等从嵌入牙床3上刮下即可完成取样),以便于在实验室中进行岩性分析,通过物理或化学的方式提取并分析岩石中的金属元素含量,从而能够了解钻探工程开采区域存在的矿藏资源;避免了通过挖机、粉碎机等大型机械在矿物堆里提取金属物,减小了工作量,省时省力。

在本实施例中,在岩石或煤层掘进中,能把铁磁性金属颗粒(如黄铁结核、钴、镍、钨、铁、钪、钛、钒等)吸附在吸附空间中,可以让钻头或切割齿在未知的探矿采矿过程中吸附肉眼难以观测到的含金属的岩石微裸粒,方便地质研究者对陌生矿藏的研究与探讨。

而且,切割齿通常采用金刚石复合齿,因金刚石复合齿中钴、镍、硅、钨等顺磁性元素的存在,在磁铁的作用下,能够降低切割齿脆性,改善其弹性,减少切割齿在钻进时发生因脆性损伤导致破损或破裂的情况,从而延长切割齿的使用寿命;而且当金刚石复合齿碎裂之后,因磁铁的作用,能够对金刚石复合齿的碎片进行磁力吸附,避免其碎片散落。

在本实施例中,所述嵌入牙床3的端部沿周向设置有多个刀翼,且每个所述刀翼上均设置有多个切割齿,位于同一刀翼上的全部切割齿沿所述嵌入牙床3的径向呈弧形依次设置,且位于不同高度;全部的切割齿由高到低呈金字塔状布置。

具体地,所述刀翼设置有四个,依次为第一刀翼101、第二刀翼102、第三刀翼103和第四刀翼104,所述第一刀翼101上由内至外依次设置有第一切割齿201、第四切割齿204和第八切割齿208,所述第二刀翼102上由内至外依次设置有第五切割齿205和第九切割齿209,所述第三刀翼103上由内至外依次设置有第二切割齿202、第六切割齿206和第十切割齿210,所述第四刀翼104上由内至外依次设置有第三切割齿203和第七切割齿207;

其中,所述第一切割齿201和所述第二切割齿202为圆心不同轨切割齿,所述第二切割齿202高于所述第一切割齿201,优选高3mm,所述第二切割齿202、所述第三切割齿203、所述第四切割齿204和所述第五切割齿205位于同一水平面上,且切割轨迹不同,切割轨迹逐渐外扩;所述第二切割齿202、所述第三切割齿203、所述第四切割齿204和所述第五切割齿205同水平切割是为了稳定钻头在钻进中不发生钻孔轨道偏离,减轻钻头在工作中的抖动。

而所述第六切割齿206低于所述第二切割齿202,且所述第六切割齿206的切割轨迹位于所述第二切割齿202的切割轨迹的外侧,所述第六切割齿206、所述第七切割齿207、所述第八切割齿208、所述第九切割齿209以及所述第十切割齿210的高度逐渐降低,且切割轨迹逐渐外扩,决定成孔直径的是最靠底的第十切割齿210。

在本实施例中,从第一切割齿201至第十切割齿210的切割轨迹逐渐外扩。

其中,需要说明的是,内侧是指靠近嵌入牙床3的端部中心的一侧,外侧则是指远离嵌入牙床3的端部中心的一侧。

在本实施例中,所述第一切割齿201、所述第二切割齿202、所述第三切割齿203、所述第四切割齿204和所述第五切割齿205在钻头的作用下成为辅齿,受到的力比较小;而所述第六切割齿206、所述第七切割齿207、所述第八切割齿208、所述第九切割齿209以及所述第十切割齿210在岩石钻探或成孔中受到的力为主力,作为主齿。

在本实施例中,在相邻的所述刀翼之间形成有排渣槽,排渣性能好;而磁力孔6则可以设置于排渣槽处,其中1-2个排渣槽上开设有磁力孔6。

在本实施例中,所述嵌入牙床3的中心设置有冷却孔4,所述冷却孔4沿轴向贯穿所述嵌入牙床3;其中,冷却孔4可以采用水冷方式或风冷方式,还可以采用风水联动方式,优选采用风水联动方式,能够实现有效降温,避免切割齿因高温脱落。

作为一种优选的实施方式,在本实施例中,所述冷却孔4设置有四个。

在本实施例中,所述嵌入牙床3的侧壁上靠近所述刀翼的位置处嵌设有保径条5,所述保径条5沿所述嵌入牙床3的轴向延伸,能够保证成孔的直径是统一的口径,成孔均匀无大小偏差;其中,保径条5优选为合金钢条。

在本实施例中,需要进行说明的是,弧角钻头本体为本领域的成熟现有技术,可以根据具体工作需要进行选择;具体地,应工程的要求,如石油开采、页岩气开采的要求,可以将钻孔孔径扩大到800mm或1000mm,将刀翼增加到6翼、8翼、12翼,将磁力孔6增大直径或将磁铁增加到12个、20个或更多。

综上,本发明中弧角磁力钻头的切割齿呈金字塔状布置,钻进速度快、散热性强;而且第六切割齿206、第七切割齿207、第八切割齿208、第九切割齿209都是布置在同水平线上切割,排渣性能好,在四个刀翼之间有充足的排渣槽;四个刀翼的外侧设置有四条坚硬的保径条5,成孔均匀无大小偏差。

本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。