石墨辊套的无磷浸渍方法

文献发布时间:2024-01-17 01:16:56

技术领域

本发明涉及一种热处理炉用石墨辊套的处理工艺,尤其涉及一种石墨辊套的无磷浸渍方法。

背景技术

石墨辊套是用于硅钢生产的热处理炉中的关键部件,石墨辊套在热处理炉中沿带钢移动的方向分布并与带钢移动方向垂直设置,石墨辊套通过机械传动辊芯带动旋转。石墨辊套和带钢在热处理炉中被同步加热至1000℃以上,受工艺要求和环境影响,热处理炉内存在氧、水份等氧化介质,氧化介质在高温下对石墨辊套产生严重的氧化作用,导致其结构疏松,强度下降,缩短使用寿命。带钢在石墨辊套表面移动通过,石墨辊套的氧化程度直接影响到带钢的产品质量,同时也影响到带钢生产设备的运行效率。

为了提高石墨辊套的使用寿命,现有技术中提高石墨辊套的抗氧化性能的主要方法有:

1、采用氧化物溶液浸渍石墨辊套:将陶瓷细粉按一定配比例分散在溶液中制成陶瓷胶体溶液,然后用真空加压浸渍方法将陶瓷胶体溶液浸入石墨辊套的石墨基体。经中高温热处理后,在石墨基体表面形成陶瓷保护薄膜。但该陶瓷保护薄膜仅覆盖在石墨基材表面,而石墨辊套需要应用于高温环境中,陶瓷保护薄膜的热膨胀率和石墨材料的热膨胀率差异较大,陶瓷保护薄膜容易产生局部剥落,失去对石墨辊套的防氧化保护作用,无法满足石墨辊套高温环境中长期使用的要求。

2、采用磷酸盐溶液浸渍石墨辊套:采用磷酸盐溶液,如磷酸二氢铝、磷酸二氢镁(钠)等作为浸渍剂,用真空加压浸渍方法将磷酸盐溶液浸入石墨辊套基体。磷酸盐中的PO

3、采用高分子材料聚碳硅烷作为浸渍剂,对石墨辊套基体进行浸渍并经高温处理,以在石墨辊套基体的表面和内部获得一种能够抵抗高温氧化作用的SiC陶瓷保护层。高分子材料聚碳硅烷是一种新材料,较难获取且成本很高,无法大规模应用于带钢生产线上。

发明内容

本发明的目的在于提供一种石墨辊套的无磷浸渍方法,能在石墨辊套的表面和气孔内部均匀附着硅酸铝抗氧化保护膜,提高石墨辊套的高温抗氧化性能。

本发明是这样实现的:

一种石墨辊套的无磷浸渍方法,包括以下步骤:

步骤1:以硅溶胶为基体,加入α氧化铝微粉和分散剂,形成无磷抗氧化浸渍液;

步骤2:加热无磷抗氧化浸渍液;

步骤3:将石墨辊套表面毛化,并加热石墨辊套;

步骤4:将浸渍罐抽真空后注入无磷抗氧化浸渍液,并通过无磷抗氧化浸渍液加压浸渍石墨辊套,使无磷抗氧化浸渍液中的硅和氧化铝通过气孔充分渗入石墨辊套的内部,并在石墨辊套的表面形成硅酸铝抗氧化保护膜;

步骤5:取出并冷却石墨辊套;

步骤6:重复步骤2至步骤4,完成石墨辊套的第二次浸渍;

步骤7:取出石墨辊套,并中温固化硅酸铝抗氧化保护膜,使石墨辊套的气孔内部和表面均匀附着硅酸铝抗氧化保护膜。

所述的步骤1中,按质量百分比计,无磷抗氧化浸渍液包括0.5-1.5%的α氧化铝微粉、0.01-0.05%的分散剂和余量的硅溶胶。

所述的α氧化铝微粉的粒径为500-1000目。

所述的步骤2中,无磷抗氧化浸渍液的加热温度为80-150℃。

所述的石墨辊套的体积密度为1.74-1.78g/cm

所述的步骤3中,石墨辊套的加热温度高于无磷抗氧化浸渍液的温度,石墨辊套的加热温度为180-300℃。

所述的步骤4中,浸渍罐中的真空度为0.05-0.1MPa,加压浸渍的压力为0.3-0.8MPa。

所述的步骤4中,所述的浸渍的时间为1-2h。

所述的步骤7中,所述的硅酸铝抗氧化保护膜的固化温度为200-300℃,固化时间为8-12h。

所述的步骤7中,硅酸铝抗氧化保护膜在高温环境中的氧化失重率为28-32%。

本发明与现有技术相比,具有如下有益效果:

1、本发明由于采用硅溶胶作为基础性材料,具有较强的渗透性,有利于硅酸和氧化硅通过气孔充分渗入至石墨基体中,确保硅酸铝抗氧化保护膜在石墨基体的表面和气孔中均匀附着,在高温空气中的氧化失重率低,且形成的硅酸铝抗氧化保护膜具有一定的弹性,能适应高温工作环境下硅酸铝抗氧化保护膜与石墨辊套的热膨胀率差异。

2、本发明由于采用超细α氧化铝微粉和分散剂合成无磷抗氧化浸渍液,能提高硅酸铝抗氧化保护膜在高温环境中的结构稳定性,在提高石墨辊套高温抗氧化性能的同时,避免了现有技术磷酸盐抗氧化剂中磷元素在高温下腐蚀金属辊芯的问题,提高了金属辊芯和石墨辊套的使用寿命,提高了硅钢机组的生产效率。

3、本发明由于加热了表面毛化后的石墨辊套,减少石墨辊套中气孔表面的浸润角,达到减少浸渍材料(即硅和氧化铝)渗透进入石墨辊套的气孔中的阻力,增加浸渍材料的渗透量,从而形成稳定覆膜的效果。

4、本发明由于加热了无磷抗氧化浸渍液,使其具有良好的流动性,同时调节浸渍罐中的压力,使石墨辊套在中温加压的状态下进行浸渍,能有效提高浸渍效果。

本发明通过在硅溶胶中添加α氧化铝微粉和分散剂制成无磷抗氧化浸渍液,并使石墨辊套在中温加压环境下浸渍,使硅和氧化铝充分渗透进入石墨辊套的气孔中,在石墨辊套的表面和气孔内部均匀附着硅酸铝抗氧化保护膜,有效提高了石墨辊套的高温抗氧化性能,能满足高温工作环境中长期稳定使用的要求,也能满足硅钢生产线上规模化生产使用的需求。

附图说明

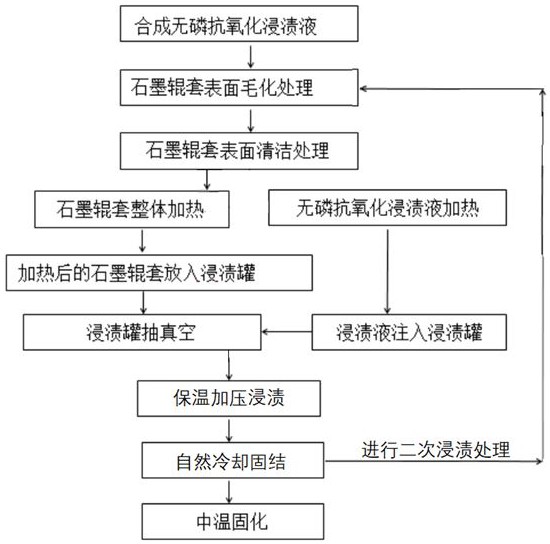

图1是本发明石墨辊套的无磷浸渍方法的流程图。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明。

请参见附图1,一种石墨辊套的无磷浸渍方法,包括以下步骤:

步骤1:以硅溶胶为基体,加入α氧化铝微粉和分散剂,经过充分混练后完成,形成无磷抗氧化浸渍液。

硅溶胶是一种硅酸的多分子聚合物的胶体溶液,当硅溶胶失去水分时,单体硅酸逐渐聚合成聚硅酸,随着水分的蒸发,胶体分子量增大,最终能形成网状结构的涂膜,且具有一定弹性,能有效地防止膜层产生龟裂,从而能适应其与石墨基体之间的热膨胀率差。此外硅溶胶的渗透力强,能通过石墨辊套上的气孔使硅和氧化铝渗透至石墨辊套内部。

α氧化铝微粉是一种低温转相煅烧的超细颗粒陶瓷材料,具有熔点高、热稳定性好、硬度大、耐磨性好、机械强度高、电绝缘性好、耐腐蚀的特性。硅溶胶中微量α氧化铝微粉的加入,可以提高硅溶胶混合液在石墨表面的附着力,并提高固结后的溶胶膜强度,使通过浸渍后石墨基材,表面强度和耐磨性得到进一步提高。

由于在硅溶胶中添加的α氧化铝微粉十分微量,通过添加一定比例的分散剂,可以有效提高微量α氧化铝微粉在硅溶胶中混合的均匀性。分散剂可采用聚合物类分散剂,聚合物类分散剂具有较大的分子量,能吸附在固体颗粒表面,其高分子长链在介质中充分伸展,形成几纳米到几十纳米厚的吸附层,产生的空间位阻效应能有效阻止颗粒间相互聚集。除了位阻作用外,聚合物类分散剂还有静电稳定效应。颗粒在距离较远时,双电层斥力起主导作用;颗粒在距离较近时,空间位阻颗粒靠近,通过静电稳定效应和空间位阻作用使微量的α氧化铝微粉在硅溶胶中得到充分均匀的混合。

按质量百分比计,所述的无磷抗氧化浸渍液包括0.5-1.5%的α氧化铝微粉、0.01-0.05%的分散剂和余量的硅溶胶。

所述的α氧化铝微粉的粒径为500-1000目。

步骤2:加热无磷抗氧化浸渍液。加热可提高无磷抗氧化浸渍液的流动性,达到最佳的浸渍渗透效果。

所述的无磷抗氧化浸渍液的加热温度为80-150℃,优选为80-100℃,使无磷抗氧化浸渍液保持良好的流动性。由于无磷抗氧化浸渍液中含有α氧化铝微粉,加热温度过高会降低无磷抗氧化浸渍液的流动性,甚至导致其凝固。

步骤3:将石墨辊套表面毛化,清洁石墨辊套表面,并加热石墨辊套。石墨辊套表面毛化能更利于硅和氧化铝的渗透和附着,提高石墨辊套的温度,有利于减小浸渍界面的浸润角,有利于无磷抗氧化浸渍液渗透石墨辊套。

所述的石墨辊套的体积密度为1.74-1.78g/cm

所述的石墨辊套的加热温度高于无磷抗氧化浸渍液的温度,石墨辊套的加热温度为180-300℃,优选为180-250℃。石墨辊套在加热后内部气孔膨胀变大,有利于无磷抗氧化浸渍液更充分的侵入,提高浸渍效果。同时,考虑到石墨辊套加热后移至浸渍罐中的过程中可能造成温降,石墨辊套的温度可略高于无磷抗氧化浸渍液的温度。因此,石墨辊套与无磷抗氧化浸渍液的加热温度相匹配,即石墨辊套与无磷抗氧化浸渍液的温度差不能过大,石墨辊套温度过高可能导致无磷抗氧化浸渍液在浸渍过程中受热凝固,不利于无磷抗氧化浸渍液中浸渍材料的渗透。

步骤4:将浸渍罐抽真空后注入无磷抗氧化浸渍液,并通过无磷抗氧化浸渍液加压浸渍石墨辊套,使无磷抗氧化浸渍液中的硅和氧化铝通过气孔充分渗入石墨辊套的内部,并在石墨辊套的表面形成硅酸铝抗氧化保护膜。石墨材料的氧化反应,发生在石墨辊套的表面和内部微孔表面。石墨辊套在无磷抗氧化浸渍液中经过高压浸渍和渗透,可以使无磷抗氧化浸渍液渗入到石墨辊套的气孔内部,并在气孔的表面形成保护膜。

所述的浸渍罐中的真空度为0.05-0.1MPa,加压浸渍的压力为0.3-0.8MPa。浸渍压力可根据无磷抗氧化浸渍液的实际流动性和无磷抗氧化浸渍液对石墨辊套的渗透效果调节。浸渍罐具有保温功能,使石墨辊套在加压浸渍过程中保持中温状态,提高浸渍效果。

所述的浸渍的时间为1-2h,确保无磷抗氧化浸渍液中的硅和氧化铝通过气孔充分渗入到石墨辊套的内部。

步骤5:取出并冷却石墨辊套。

步骤6:重复步骤2至步骤4,完成石墨辊套的第二次浸渍。

步骤7:取出石墨辊套,并在中温环境中固化石墨辊套内部和表面的硅酸铝抗氧化保护膜,使石墨辊套的气孔内部和表面均匀附着硅酸铝抗氧化保护膜。

所述的硅酸铝抗氧化保护膜的固化温度为200-300℃,固化时间为8-12h,优选为在250℃温度下固化12h。

所述的硅酸铝抗氧化保护膜在高温环境中的氧化失重率为28-32%,相比现有技术保护膜25%的氧化失重率有较大的提升,从而有效提高金属辊芯和石墨辊套的使用寿命,并提高硅钢机组的生产效率。氧化失重率的测试方法是:将均匀附着硅酸铝抗氧化保护膜的石墨辊套试样置于1100℃的恒温加热炉中,石墨辊套试样的尺寸为φ30*30cm,以2升/分钟的流量向加热炉中持续2h通入干空气,计算墨辊套试样的加热前后重量变化率即为硅酸铝抗氧化保护膜的氧化失重率。

实施例1:

本实施例应用于体积密度为1.77 g/cm

步骤1:以硅溶胶为基体,按质量百分比计,加入0.5%的α氧化铝微粉和0.03%分散剂,形成无磷抗氧化浸渍液。其中,α氧化铝微粉的粒径为500目。

步骤2:加热无磷抗氧化浸渍液至80℃,提高无磷抗氧化浸渍液的流动性。

步骤3:将石墨辊套表面毛化并清洁处理后,加热石墨辊套至180℃,减小浸渍界面的浸润角,有利于无磷抗氧化浸渍液渗透石墨辊套。

步骤4:将浸渍罐抽真空至0.05MPa后注入无磷抗氧化浸渍液,并通过无磷抗氧化浸渍液加压至0.3MPa用于浸渍石墨辊套,浸渍时间为2h,使无磷抗氧化浸渍液中的硅和氧化铝通过气孔渗入石墨辊套的内部,并在石墨辊套的表面形成硅酸铝抗氧化保护膜。

步骤5:取出并自然冷却石墨辊套。

步骤6:重复步骤2至步骤4,完成石墨辊套的第二次浸渍。

步骤7:取出石墨辊套,并在250℃环境下固化硅酸铝抗氧化保护膜12h,使石墨辊套的气孔内部和表面均匀附着硅酸铝抗氧化保护膜。

本实施例制备的石墨辊套的硅酸铝抗氧化保护膜氧化失重率为31%。

实施例2:

本实施例应用于体积密度为1.78 g/cm

步骤1:以硅溶胶为基体,按质量百分比计,加入0.8%的α氧化铝微粉和0.03%分散剂,形成无磷抗氧化浸渍液。其中,α氧化铝微粉的粒径为800目。

步骤2:加热无磷抗氧化浸渍液至90℃,提高无磷抗氧化浸渍液的流动性。

步骤3:将石墨辊套表面毛化并清洁处理后,加热石墨辊套至200℃,减小浸渍界面的浸润角,有利于无磷抗氧化浸渍液渗透石墨辊套。

步骤4:将浸渍罐抽真空至0.1MPa后注入无磷抗氧化浸渍液,并通过无磷抗氧化浸渍液加压至0.3MPa,用于浸渍石墨辊套,浸渍时间为2h,使无磷抗氧化浸渍液中的硅和氧化铝通过气孔渗入石墨辊套的内部,并在石墨辊套的表面形成硅酸铝抗氧化保护膜。

步骤5:取出并自然冷却石墨辊套。

步骤6:重复步骤2至步骤4,完成石墨辊套的第二次浸渍。

步骤7:取出石墨辊套,并在250℃中温环境下固化硅酸铝抗氧化保护膜12h,使石墨辊套的气孔内部和表面均匀附着硅酸铝抗氧化保护膜。

本实施例制备的石墨辊套的硅酸铝抗氧化保护膜氧化失重率为28%。

实施例3:

本实施例应用于体积密度为1.76 g/cm

步骤1:以硅溶胶为基体,按质量百分比计,加入1.0%的α氧化铝微粉和0.03%分散剂,形成无磷抗氧化浸渍液。其中,α氧化铝微粉的粒径为500目。

步骤2:加热无磷抗氧化浸渍液至90℃,提高无磷抗氧化浸渍液的流动性。

步骤3:将石墨辊套表面毛化并清洁处理后,加热石墨辊套至190℃,减小浸渍界面的浸润角,有利于无磷抗氧化浸渍液渗透石墨辊套。

步骤4:将浸渍罐抽真空至0.05MPa后注入无磷抗氧化浸渍液,并通过无磷抗氧化浸渍液加压至0.3MPa用于浸渍石墨辊套,浸渍时间为1h,使无磷抗氧化浸渍液中的硅和氧化铝通过气孔渗入石墨辊套的内部,并在石墨辊套的表面形成硅酸铝抗氧化保护膜。

步骤5:取出并自然冷却石墨辊套。

步骤6:重复步骤2至步骤4,完成石墨辊套的第二次浸渍。

步骤7:取出石墨辊套,并在250℃中温环境下固化硅酸铝抗氧化保护膜12h,使石墨辊套的气孔内部和表面均匀附着硅酸铝抗氧化保护膜。

本实施例制备的石墨辊套的硅酸铝抗氧化保护膜氧化失重率为32%。

实施例4:

本实施例应用于体积密度为1.73g/cm

步骤1:以硅溶胶为基体,按质量百分比计,加入1.5%的α氧化铝微粉和0.03%分散剂,形成无磷抗氧化浸渍液。其中,α氧化铝微粉的粒径为500目。

步骤2:加热无磷抗氧化浸渍液至80℃,提高无磷抗氧化浸渍液的流动性。

步骤3:将石墨辊套表面毛化并清洁处理后,加热石墨辊套至250℃,减小浸渍界面的浸润角,有利于无磷抗氧化浸渍液渗透石墨辊套。

步骤4:将浸渍罐抽真空至0.3MPa后注入无磷抗氧化浸渍液,并通过无磷抗氧化浸渍液加压至0.4MPa用于浸渍石墨辊套,浸渍时间为1h,使无磷抗氧化浸渍液中的硅和氧化铝通过气孔渗入石墨辊套的内部,并在石墨辊套的表面形成硅酸铝抗氧化保护膜。

步骤5:取出并自然冷却石墨辊套。

步骤6:重复步骤2至步骤4,完成石墨辊套的第二次浸渍。

步骤7:取出石墨辊套,并在250℃环境下固化硅酸铝抗氧化保护膜12h,使石墨辊套的气孔内部和表面均匀附着硅酸铝抗氧化保护膜。

本实施例制备的石墨辊套的硅酸铝抗氧化保护膜氧化失重率为31%。

以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。