用于高空作业车的控制方法和控制系统

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于工程机械控制领域,具体地,涉及一种用于高空作业车的控制方法和控制系统。

背景技术

高空作业车具有工作状态和运输状态,从工作状态转换至运输状态时,需要将高空作业车的水平支腿、竖直支腿、转台以及臂架调整至收藏位置,在现有的高空作业车中,这个收藏过程是由操作人员进行逐一手动操作,操作繁琐,大大降低了操作人员的体验感。

发明内容

针对现有技术中的上述不足或缺陷,本发明提供一种用于高空作业车的控制方法和控制系统,旨在解决现有的高空作业车从工作状态转换至运输状态时操作繁琐,体验感较差的技术问题。

为实现上述目的,本发明提供了一种用于高空作业车的控制方法,所述高空作业车包括臂架、转台、水平支腿以及竖直支腿,所述控制方法包括:

接收到一键运输控制指令时,依次执行如下步骤:

臂架回缩步骤,获取并根据所述臂架的当前伸出长度,控制所述臂架回缩,直至所述臂架的当前伸出长度等于第一预设伸出长度;

臂架调平步骤,获取并根据所述臂架的当前变幅角度,控制所述臂架下降变幅或上升变幅,直至所述臂架的当前变幅角度等于0°;

转台回正步骤,获取并根据所述转台的当前回转角度,控制所述转台回转,直至所述转台的当前回转角度等于第一预设回转角度;

臂架收藏步骤,获取并根据所述臂架的当前变幅角度,控制所述臂架下降变幅,直至所述臂架的当前变幅角度等于预设收藏角度;

竖直支腿回缩步骤,获取并根据所述竖直支腿的当前伸出长度,控制所述竖直支腿回缩,直至所述竖直支腿的当前伸出长度等于第二预设伸出长度;

水平支腿回缩步骤,获取并根据所述水平支腿的当前伸出长度,控制所述水平支腿回缩,直至所述水平支腿的当前伸出长度等于第三预设伸出长度。

可选地,所述高空作业车还包括工作平台,所述控制方法在所述转台回正步骤和所述臂架收藏步骤之间还包括:

工作平台回正步骤,获取并根据所述工作平台的当前回转角度,控制所述工作平台回转,直至所述工作平台的当前回转角度等于第二预设回转角度。

可选地,所述高空作业车还包括能够沿所述高空作业车的纵向移动的回转中心支座,所述控制方法在所述臂架收藏步骤和所述竖直支腿回缩步骤之间还包括:

回转中心支座收藏步骤,获取并根据所述回转中心支座的当前位置,控制所述回转中心支座朝所述高空作业车的头部移动,直至所述回转中心支座的当前位置位于第一预设位置。

可选地,所述控制方法还包括:

接收到一键展开控制指令时,依次执行如下步骤:

水平支腿伸展步骤,实时获取所述水平支腿的当前伸出长度并控制所述水平支腿伸出,直至所述水平支腿的当前伸出长度等于第四预设伸出长度;

竖直支腿伸展步骤,实时获取所述竖直支腿的当前伸出长度并控制所述竖直支腿伸出,直至所述竖直支腿的当前伸出长度等于第五预设伸出长度。

可选地,所述高空作业车还包括能够沿所述高空作业车的纵向移动的回转中心支座,所述控制方法在所述竖直支腿伸展步骤之后还包括:

回转中心支座外展步骤,实时获取所述回转中心支座的当前位置并控制所述回转中心支座朝所述高空作业车的尾部移动,直至所述回转中心支座的当前位置位于第二预设位置。

本发明还提供一种用于高空作业车的控制系统,所述高空作业车包括臂架、转台、水平支腿以及竖直支腿,所述控制系统包括臂架长度传感器、臂架角度传感器、转台角度传感器、竖直支腿长度传感器、水平支腿长度传感器以及控制器,所述控制器被配置为:

接收到一键运输控制指令时,依次执行如下步骤:

臂架回缩步骤,通过所述臂架长度传感器获取所述臂架的当前伸出长度,并根据所述臂架的当前伸出长度,控制所述臂架回缩,直至所述臂架的当前伸出长度等于第一预设伸出长度;

臂架调平步骤,通过所述臂架角度传感器获取所述臂架的当前变幅角度,并根据所述臂架的当前变幅角度,控制所述臂架下降变幅或上升变幅,直至所述臂架的当前变幅角度等于0°;

转台回正步骤,通过所述转台角度传感器获取所述转台的当前回转角度,并根据所述转台的当前回转角度,控制所述转台回转,直至所述转台的当前回转角度等于第一预设回转角度;

臂架收藏步骤,通过所述臂架角度传感器获取所述臂架的当前变幅角度,并根据所述臂架的当前变幅角度,控制所述臂架下降变幅,直至所述臂架的当前变幅角度等于预设收藏角度;

竖直支腿回缩步骤,通过所述竖直支腿长度传感器获取所述竖直支腿的当前伸出长度,并根据所述竖直支腿的当前伸出长度,控制所述竖直支腿回缩,直至所述竖直支腿的当前伸出长度等于第二预设伸出长度;

水平支腿回缩步骤,通过所述水平支腿长度传感器获取所述水平支腿的当前伸出长度,并根据所述水平支腿的当前伸出长度,控制所述水平支腿回缩,直至所述水平支腿的当前伸出长度等于第三预设伸出长度。

可选地,所述高空作业车还包括工作平台,所述控制系统还包括工作平台角度传感器,所述控制器进一步被配置为:

在所述转台回正步骤和所述臂架收藏步骤之间执行如下步骤:

工作平台回正步骤,通过所述工作平台角度传感器获取所述工作平台的当前回转角度,并根据所述工作平台的当前回转角度,控制所述工作平台回转,直至所述工作平台的当前回转角度等于第二预设回转角度。

可选地,所述控制系统还包括工作平台防碰撞传感器,所述工作平台防碰撞传感器用于当检测到所述工作平台的周围存在障碍物时发出相应的第一避障信号。

可选地,所述高空作业车还包括能够沿所述高空作业车的纵向移动的回转中心支座,所述控制系统还包括回转中心支座位置传感器,所述控制器进一步被配置为:

在所述臂架收藏步骤和所述竖直支腿回缩步骤之间执行如下步骤:

回转中心支座收藏步骤,通过所述回转中心支座位置传感器获取所述回转中心支座的当前位置,并根据所述回转中心支座的当前位置,控制所述回转中心支座朝所述高空作业车的头部移动,直至所述回转中心支座的当前位置位于第一预设位置。

可选地,所述控制器进一步被配置为:

接收到一键展开控制指令时,依次执行如下步骤:

水平支腿伸展步骤,通过所述水平支腿长度传感器实时获取所述水平支腿的当前伸出长度,并控制所述水平支腿伸出,直至所述水平支腿的当前伸出长度等于第四预设伸出长度;

竖直支腿伸展步骤,通过所述竖直支腿长度传感器实时获取所述竖直支腿的当前伸出长度,并控制所述竖直支腿伸出,直至所述竖直支腿的当前伸出长度等于第五预设伸出长度。

可选地,所述高空作业车还包括能够沿所述高空作业车的纵向移动的回转中心支座,所述控制系统还包括回转中心支座位置传感器,所述控制器进一步被配置为:

在所述竖直支腿伸展步骤之后执行如下步骤:

回转中心支座外展步骤,通过所述回转中心支座位置传感器实时获取所述回转中心支座的当前位置,并控制所述回转中心支座朝所述高空作业车的尾部移动,直至所述回转中心支座的当前位置位于第二预设位置。

可选地,所述控制系统还包括臂架防碰撞传感器和转台防碰撞传感器,所述臂架防碰撞传感器用于当检测到所述臂架的周围存在障碍物时发出相应的第二避障信号,所述转台防碰撞传感器用于当检测到所述转台的周围存在障碍物时发出相应的第三避障信号。

在本发明的控制方法中,当接收到一键运输控制指令时,依次执行臂架回缩步骤、臂架调平步骤、转台回正步骤、臂架收藏步骤、竖直支腿回缩步骤以及水平支腿回缩步骤,如此设置,将该控制方法应用于高空作业车,可提高高空作业车从工作状态转换至运输状态的自动化,实现一键切换至运输状态,大大简化了操作过程,极大地提高了操作人员的体验感。

本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

图1为本发明的一种实施方式中高空作业车的结构示意图;

图2为图1中的高空作业车的俯视图;

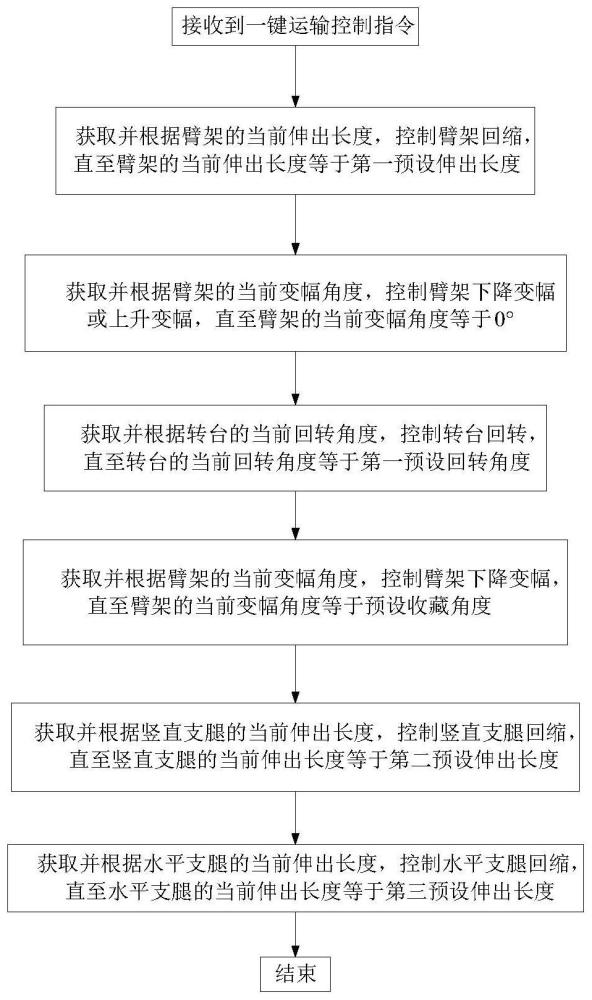

图3为图1中的高空作业车一键运输的控制流程图;

图4为图1中的高空作业车一键展开的控制流程图。

附图标记说明:

1 臂架 4 竖直支腿

2 转台 5 回转中心支座

3 水平支腿 6 工作平台

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

需要说明的是,在不冲突的情况下,本发明中的实施方式及实施方式中的特征可以相互组合。

在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、顶、底”通常是针对附图所示的方向而言的或者是针对竖直、垂直或重力方向上而言的各部件相互位置关系描述用词。

下面将参考附图并结合实施方式来详细说明本发明。

本发明首先提供了一种用于高空作业车的控制方法。

在一种实施方式中,参照附图1和附图2所示,高空作业车包括臂架1、转台2、水平支腿3以及竖直支腿4,参照附图3所示,控制方法包括:

接收到一键运输控制指令时,依次执行如下步骤:

臂架回缩步骤,获取并根据臂架1的当前伸出长度,控制臂架1回缩,直至臂架1的当前伸出长度等于第一预设伸出长度,具体地,实际应用时,第一预设伸出长度一般设置为臂架1回缩至极限位置时的伸出长度;

臂架调平步骤,获取并根据臂架1的当前变幅角度,控制臂架1下降变幅或上升变幅,直至臂架1的当前变幅角度等于0°,可以理解地,臂架1的当前变幅角度即臂架1的中心轴线与水平线的夹角,当臂架1的当前变幅角度等于0°时,臂架1呈水平布置,便于后续的转台回正步骤;

转台回正步骤,获取并根据转台2的当前回转角度,控制转台2回转,直至转台2的当前回转角度等于第一预设回转角度,可以理解地,转台2的当前回转角度即转台2的纵向中心轴线与高空作业车的纵向中心轴线的夹角,具体地,实际应用时,第一预设回转角度一般设置为0°;

臂架收藏步骤,获取并根据臂架1的当前变幅角度,控制臂架1下降变幅,直至臂架1的当前变幅角度等于预设收藏角度,具体地,实际应用时,预设收藏角度一般设置为-17.5°,即臂架1向下倾斜设置且中心轴线与水平线的夹角为17.5°;

竖直支腿回缩步骤,获取并根据竖直支腿4的当前伸出长度,控制竖直支腿4回缩,直至竖直支腿4的当前伸出长度等于第二预设伸出长度,具体地,实际应用时,第二预设伸出长度一般设置为竖直支腿4回缩至极限位置时的伸出长度;

水平支腿回缩步骤,获取并根据水平支腿3的当前伸出长度,控制水平支腿3回缩,直至水平支腿3的当前伸出长度等于第三预设伸出长度,具体地,实际应用时,第三预设伸出长度一般设置为水平支腿3回缩至极限位置时的伸出长度。

在本实施方式中,当接收到一键运输控制指令时,依次执行臂架回缩步骤、臂架调平步骤、转台回正步骤、臂架收藏步骤、竖直支腿回缩步骤以及水平支腿回缩步骤,如此设置,将该控制方法应用于高空作业车,可提高高空作业车从工作状态转换至运输状态的自动化,实现一键切换至运输状态,大大简化了操作过程,极大地提高了操作人员的体验感。

在本实施方式中,臂架回缩步骤具体为,获取臂架1的当前伸出长度,判断臂架1的当前伸出长度是否等于第一预设伸出长度,若是,则直接进入下一步骤,若否,则控制臂架1回缩,直至臂架1的当前伸出长度等于第一预设伸出长度后进入下一步骤。

在本实施方式中,臂架调平步骤具体为,获取臂架1的当前变幅角度,判断臂架1的当前变幅角度是否等于0°,若是,则直接进入下一步骤,若否,则控制臂架1下降变幅或上升变幅,至臂架1的当前变幅角度等于0°后进入下一步骤。

在本实施方式中,转台回正步骤具体为,获取转台2的当前回转角度,判断转台2的当前回转角度是否等于第一预设回转角度,若是,则直接进入下一步骤,若否,则控制转台2回转,直至转台2的当前回转角度等于第一预设回转角度后进入下一步骤。

在本实施方式中,臂架收藏步骤具体为,获取臂架1的当前变幅角度,判断臂架1的当前变幅角度是否等于预设收藏角度,若是,则直接进入下一步骤,若否,则控制臂架1下降变幅,直至臂架1的当前变幅角度等于预设收藏角度后进入下一步骤。

在本实施方式中,竖直支腿回缩步骤具体为,获取竖直支腿4的当前伸出长度,判断竖直支腿4的当前伸出长度是否等于第二预设伸出长度,若是,则直接进入下一步骤,若否,则控制竖直支腿4回缩,直至竖直支腿4的当前伸出长度等于第二预设伸出长度后进入下一步骤。

在本实施方式中,水平支腿回缩步骤具体为,获取水平支腿3的当前伸出长度,判断水平支腿3的当前伸出长度是否等于第三预设伸出长度,若是,则直接结束,若否,则控制水平支腿3回缩,直至水平支腿3的当前伸出长度等于第三预设伸出长度后结束。

在一种实施方式中,高空作业车还包括工作平台6,控制方法在转台回正步骤和臂架收藏步骤之间还包括:

工作平台回正步骤,获取并根据工作平台6的当前回转角度,控制工作平台6回转,直至工作平台6的当前回转角度等于第二预设回转角度,可以理解地,工作平台6的当前回转角度即工作平台6宽度方向上的中心轴线与高空作业车的纵向中心轴线的夹角,具体地,实际应用时,第二预设回转角度一般设置为0°。

在本实施方式中,工作平台回正步骤具体为,获取工作平台6的当前回转角度,判断工作平台6的当前回转角度是否等于第二预设回转角度,若是,则直接进入下一步骤,若否,则控制工作平台6回转,直至工作平台6的当前回转角度等于第二预设回转角度后进入下一步骤。

在一种实施方式中,高空作业车还包括能够沿高空作业车的纵向移动的回转中心支座5,控制方法在臂架收藏步骤和竖直支腿回缩步骤之间还包括:

回转中心支座收藏步骤,获取并根据回转中心支座5的当前位置,控制回转中心支座5朝高空作业车的头部移动,直至回转中心支座5的当前位置位于第一预设位置,在实际应用时,第一预设位置一般设置为最靠近高空作业车的头部的极限位置。

在本实施方式中,回转中心支座收藏步骤具体为,获取回转中心支座5的当前位置,判断回转中心支座5的当前位置是否位于第一预设位置,若是,则直接进入下一步骤,若否,则控制回转中心支座5朝高空作业车的头部移动,直至回转中心支座5的当前位置位于第一预设位置后进入下一步骤。

在一种实施方式中,参照附图4所示,控制方法还包括:

接收到一键展开控制指令时,依次执行如下步骤:

水平支腿伸展步骤,实时获取水平支腿3的当前伸出长度并控制水平支腿3伸出,直至水平支腿3的当前伸出长度等于第四预设伸出长度,具体地,实际应用时,第四预设伸出长度一般按照实际需求进行设定;

竖直支腿伸展步骤,实时获取竖直支腿4的当前伸出长度并控制竖直支腿4伸出,直至竖直支腿4的当前伸出长度等于第五预设伸出长度,具体地,实际应用时,第五预设伸出长度一般按照实际需求进行设定。

在本实施方式中,当接收到一键展开控制指令时,依次执行水平支腿伸展步骤和竖直支腿伸展步骤,如此设置,将该控制方法应用于高空作业车,可提高高空作业车从运输状态转换至工作状态的自动化,实现一键切换至工作状态,进一步地简化了操作过程,进一步地提高了操作人员的体验感。

进一步地,高空作业车还包括能够沿高空作业车的纵向移动的回转中心支座5,控制方法在竖直支腿伸展步骤之后还包括:

回转中心支座外展步骤,实时获取回转中心支座5的当前位置并控制回转中心支座5朝高空作业车的尾部移动,直至回转中心支座5的当前位置位于第二预设位置,具体地,实际应用时,第二预设位置一般按照实际需求进行设定。

在本实施方式中,回转中心支座外展步骤具体为,获取回转中心支座5的当前位置,判断回转中心支座5的当前位置是否位于第二预设位置,若是,则结束,若否,则控制回转中心支座5朝高空作业车的尾部移动,直至回转中心支座5的当前位置位于第二预设位置后结束。

本发明还提供一种用于高空作业车的控制系统。

在一种实施方式中,参照附图所示,高空作业车包括臂架1、转台2、水平支腿3以及竖直支腿4,控制系统包括臂架长度传感器、臂架角度传感器、转台角度传感器、竖直支腿长度传感器、水平支腿长度传感器以及控制器,控制器被配置为:

接收到一键运输控制指令时,依次执行如下步骤:

臂架回缩步骤,通过臂架长度传感器获取臂架1的当前伸出长度,并根据臂架1的当前伸出长度,控制臂架1回缩,直至臂架1的当前伸出长度等于第一预设伸出长度;

臂架调平步骤,通过臂架角度传感器获取臂架1的当前变幅角度,并根据臂架1的当前变幅角度,控制臂架1下降变幅或上升变幅,直至臂架1的当前变幅角度等于0°;

转台回正步骤,通过转台角度传感器获取转台2的当前回转角度,并根据转台2的当前回转角度,控制转台2回转,直至转台2的当前回转角度等于第一预设回转角度;

臂架收藏步骤,通过臂架角度传感器获取臂架1的当前变幅角度,并根据臂架1的当前变幅角度,控制臂架1下降变幅,直至臂架1的当前变幅角度等于预设收藏角度;

竖直支腿回缩步骤,通过竖直支腿长度传感器获取竖直支腿4的当前伸出长度,并根据竖直支腿4的当前伸出长度,控制竖直支腿4回缩,直至竖直支腿4的当前伸出长度等于第二预设伸出长度;

水平支腿回缩步骤,通过水平支腿长度传感器获取水平支腿3的当前伸出长度,并根据水平支腿3的当前伸出长度,控制水平支腿3回缩,直至水平支腿3的当前伸出长度等于第三预设伸出长度。

可以理解地,臂架1由臂架变幅油缸和臂架伸缩油缸驱动变幅和伸缩,转台2由转台回转机构驱动回转,水平支腿3由支腿水平油缸驱动伸缩,竖直支腿由支腿竖直油缸驱动伸缩,控制器通过向臂架变幅阀组、臂架伸缩阀组、转台回转阀组、支腿水平油缸阀组以及支腿竖直油缸阀组发出控制信号,从而实现对臂架变幅油缸、臂架伸缩油缸、转台回转机构、支腿水平油缸以及支腿竖直油缸的分别控制,从而执行上述步骤。

具体地,控制系统还包括一键运输功能按键,该一键运输功能按键与控制器通信连接,操作人员通过按压一键运输功能按键可向控制器发送一键运输控制指令。

在一种实施方式中,高空作业车还包括工作平台6,控制系统还包括工作平台角度传感器,控制器进一步被配置为:

在转台回正步骤和臂架收藏步骤之间执行如下步骤:

工作平台回正步骤,通过工作平台角度传感器获取工作平台6的当前回转角度,并根据工作平台6的当前回转角度,控制工作平台6回转,直至工作平台6的当前回转角度等于第二预设回转角度。

可以理解地,工作平台由工作平台回转机构驱动回转,控制器通过向工作平台回转阀组发出控制信号,从而实现对工作平台回转机构的控制,从而执行上述步骤。

在一种实施方式中,控制系统还包括工作平台防碰撞传感器,工作平台防碰撞传感器用于当检测到工作平台6的周围存在障碍物时发出相应的第一避障信号,实际应用时,工作平台防碰撞传感器可向控制器和报警器发出第一避障信号,从而通过控制器限制工作平台6的移动和回转,通过报警器发出相应警示信号,如此设置,有效避免在工作平台6移动和回转的过程中与障碍物发生碰撞的情况,进一步提高自动化程度和安全性。

在一种实施方式中,高空作业车还包括能够沿高空作业车的纵向移动的回转中心支座5,控制系统还包括回转中心支座位置传感器,控制器进一步被配置为:

在臂架收藏步骤和竖直支腿回缩步骤之间执行如下步骤:

回转中心支座收藏步骤,通过回转中心支座位置传感器获取回转中心支座5的当前位置,并根据回转中心支座5的当前位置,控制回转中心支座5朝高空作业车的头部移动,直至回转中心支座5的当前位置位于第一预设位置。

可以理解地,回转中心支座5由回转中心支座油缸驱动移动,控制器通过向回转中心支座油缸阀组发出控制信号,从而实现对回转中心支座油缸的控制,从而执行上述步骤。

在一种实施方式中,控制器进一步被配置为:

接收到一键展开控制指令时,依次执行如下步骤:

水平支腿伸展步骤,通过水平支腿长度传感器实时获取水平支腿3的当前伸出长度,并控制水平支腿3伸出,直至水平支腿3的当前伸出长度等于第四预设伸出长度;

竖直支腿伸展步骤,通过竖直支腿长度传感器实时获取竖直支腿4的当前伸出长度,并控制竖直支腿4伸出,直至竖直支腿4的当前伸出长度等于第五预设伸出长度。

具体地,控制系统还包括一键展开功能按键,该一键展开功能按键与控制器通信连接,操作人员通过按压一键展开功能按键可向控制器发送一键展开控制指令。

在一种实施方式中,高空作业车还包括能够沿高空作业车的纵向移动的回转中心支座5,控制系统还包括回转中心支座位置传感器,控制器进一步被配置为:

在竖直支腿伸展步骤之后执行如下步骤:

回转中心支座外展步骤,通过回转中心支座位置传感器实时获取回转中心支座5的当前位置,并控制回转中心5支座朝高空作业车的尾部移动,直至回转中心支座5的当前位置位于第二预设位置。

在一种实施方式中,控制系统还包括臂架防碰撞传感器和转台防碰撞传感器,臂架防碰撞传感器用于当检测到臂架1的周围存在障碍物时发出相应的第二避障信号,转台防碰撞传感器用于当检测到转台2的周围存在障碍物时发出相应的第三避障信号。

实际应用时,臂架防碰撞传感器可向控制器和报警器发出第二避障信号,从而通过控制器限制臂架的伸缩、回转以及移动,通过报警器发出相应警示信号,如此设置,有效避免臂架在伸缩、回转以及移动的过程中与障碍物发生碰撞的情况,进一步提高自动化程度和安全性,同样地,转台防碰撞传感器可向控制器和报警器发出第三避障信号,从而通过控制器限制转台的回转和移动,通过报警器发出相应警示信号,如此设置,有效避免转台在回转和移动的过程中与障碍物发生碰撞的情况,进一步提高自动化程度和安全性。

以上仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。