一种物料传输缓存系统和方法及其形成的生产线

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及物料传输领域,尤其涉及一种物料传输缓存系统和方法及其形成的生产线。

背景技术

在传统的制造企业物流管理模式下,企业制造车间之间的物料流通均为人工驾驶牵引车进行配送。此种物流配送模式下,车间信息化水平较低,车间之间的信息无法及时共享,为了防止配送不及时导致生产停线,往往会进行超量配送,占用车间大量的面积。这种情况造成了车间占地面积大、资金占用大,增加了生产成本;同时大量物料的存储,造成车间拥挤,物流不畅,也会增加安全事件发生的几率。

发明内容

为克服相关技术中存在的问题,本发明的目的之一是提供一种物料传输缓存系统,可以实时监测第一存储区是否有空位,在第一存储区有空位且缓存物料少于预设缓存值时再进行上料,充分利用第一存储区的存储空间,且能够确保上料充分及时。

本申请提供的一种物料传输缓存系统,包括位于生产线侧边的用料存储区,还包括:

第一存储区,所述第一存储区设置有第一感应器;且所述第一存储区与所述用料存储区连通;

上料控制组件,所述上料控制组件连接第一感应器;当所述第一感应器感应到第一存储区有空位,且第一存储区和用料存储区中的物料总数少于预设缓存值时,所述上料控制组件对第一存储区进行上料。

本申请上料装置能够确保缓存区和用料存储区中的物料总数大于等于预设缓存值,且还能将作为缓存区的第一存储区的占地面积保持在合适范围内,避免现有技术中缓存物料过多或者过少的现象,还避免了现有技术中缓存区占地面积过大的缺陷。

在本发明较佳的技术方案中,还包括物料传输组件,所述物料传输组件包括物料传输通道,所述物料传输通道中设置有进料口和出料口,所述进料口与进料区连通,所述出料口与第一存储区连通。

本申请引入物料传输组件来实现物料实车自进料区、进料口、物料传输通道、出料口、第一存储区和用料存储区的移动轨迹,确保第一存储区和用料存储区中的物料储备满足生产需求;且整个传输装置占地面积较小,降低了生产成本。

在本发明较佳的技术方案中,所述物料传输组件还包括位于物料传输通道中的夹持搬运件,所述夹持搬运件能够在进料口和出料口之间循环移动。

在本发明较佳的技术方案中,还包括物料搬运组件,所述物料搬运组件包括实车搬运件,所述实车搬运件能够在所述出料口和第一存储区之间循环移动;所述夹持搬运件中设置有能够容纳实车搬运件的空腔。

本申请借助物料搬运组件和物料传输组件的联动,实现物料实车自进料区、进料口、物料传输通道、出料口、第一存储区和用料存储区的移动轨迹;确保第一存储区和用料存储区中的物料储备满足生产需求。

在本发明较佳的技术方案中,所述第一存储区和用料存储区包括物料实车,所述物料实车包括运输车以及装载在运输车中的物料;

第一存储区设置有若干个实车放置位,所述第一感应器为位于所述实车放置位上方的AI相机,每个AI相机对应至少一个实车放置位。

在本发明较佳的技术方案中,还包括第二存储区,所述第二存储区和用料存储区连通;所述第二存储区用于存储物料空车,所述第一存储区用于存储物料实车;

所述第二存储区设置有第二感应器,所述第二感应器用于检测所述第二存储区是否有物料空车。

本申请中用料存储区同时连通第一存储区和第二存储区,其中,第一存储区是物料实车的缓存区,第二存储区是物料空车的缓存区,物料空车的缓存指的是用料存储区使用了物料车中的物料之后剩余的物料空车暂时缓存在第二存储区中。之后再将第二存储区中的物料空车搬运至进料区重新进行装载物料;进而实现物料车的循环使用。

在本发明较佳的技术方案中,还包括物料传输组件,所述物料传输组件包括物料传输通道和位于物料传输通道中的夹持搬运件,所述物料传输通道中设置有回收口,所述回收口与第二存储区连通;所述夹持搬运件能够在进料口和回收口之间循环移动。

本申请引入物料传输组件来实现物料空车自用料存储区、第二存储区、回收口、物料传输通道、进料口、进料区的移动轨迹,确保用料存储区中的物料空车能够循环回到进料区进行循环使用;且整个传输装置占地面积较小,降低了生产成本。

在本发明较佳的技术方案中,还包括物料搬运组件,所述物料搬运组件包括空车搬运件,所述空车搬运件能够在所述回收口和第二存储区之间循环移动;所述夹持搬运件中设置有能够容纳空车搬运件的空腔。

本申请借助物料传输组件和物料搬运组件的联动,实现物料空车自用料存储区、第二存储区、回收口、物料传输通道、进料口、进料区的移动轨迹,确保用料存储区中的物料空车能够循环回到进料区进行循环使用;且整个传输装置占地面积较小,降低了生产成本。

在本发明较佳的技术方案中,第一存储区和用料存储区中的物料总数m=m1-m2,其中,m1指的是第一存储区已上料的物料总和,m2指的是生产线已生产产品所使用的物料总和。

本发明的目的之二是提供一种生产线,包括如上所述的任一种物料传输缓存系统。

本发明的目的之三是提供一种物料传输方法,基于如上所述的一种物料传输缓存系统来实施,包括:第一感应器实时监测第一存储区;上料控制组件实时计算第一存储区和用料存储区中的物料总数,当所述第一感应器感应到第一存储区有空位,且第一存储区和用料存储区中的物料总数少于预设缓存值时,所述上料控制组件对第一存储区进行上料。

本发明的有益效果为:

本发明提供的一种物料传输缓存系统,用料存储区位于生产线的侧边,用于对生产线进行直接上料,第一存储区相当于用料存储区和物料传输通道之间的缓存区,且第一感应器实时感应第一存储区中是否有空位,上料控制组件实时计算第一存储区和用料存储区中的物料总数,只有当第一感应器感应到第一存储区有空位,且第一存储区和用料存储区中的物料总数少于预设缓存值时,所述上料控制组件才会对所述第一存储区进行上料;本申请上料装置能够确保缓存区和用料存储区中的物料总数大于等于预设缓存值,且还能将作为缓存区的第一存储区的占地面积保持在合适范围内,避免现有技术中缓存物料过多或者过少的现象,还避免了现有技术中缓存区占地面积过大的缺陷。

本申请中生产线包含了物料传输缓存系统,由于物料缓存的空间为固定值,且上料控制组件能够确保缓存的物料总数满足生产线的生产速度,确保生产线正常生产的同时,还能够节省整个生产线的占地面积,降低生产成本。

本申请提供的物料传输缓存方法,控制方法简单,能够确保缓存的物料总数满足生产线的生产速度,确保生产线正常生产的同时,还能够节省整个生产线的占地面积,降低生产成本。

附图说明

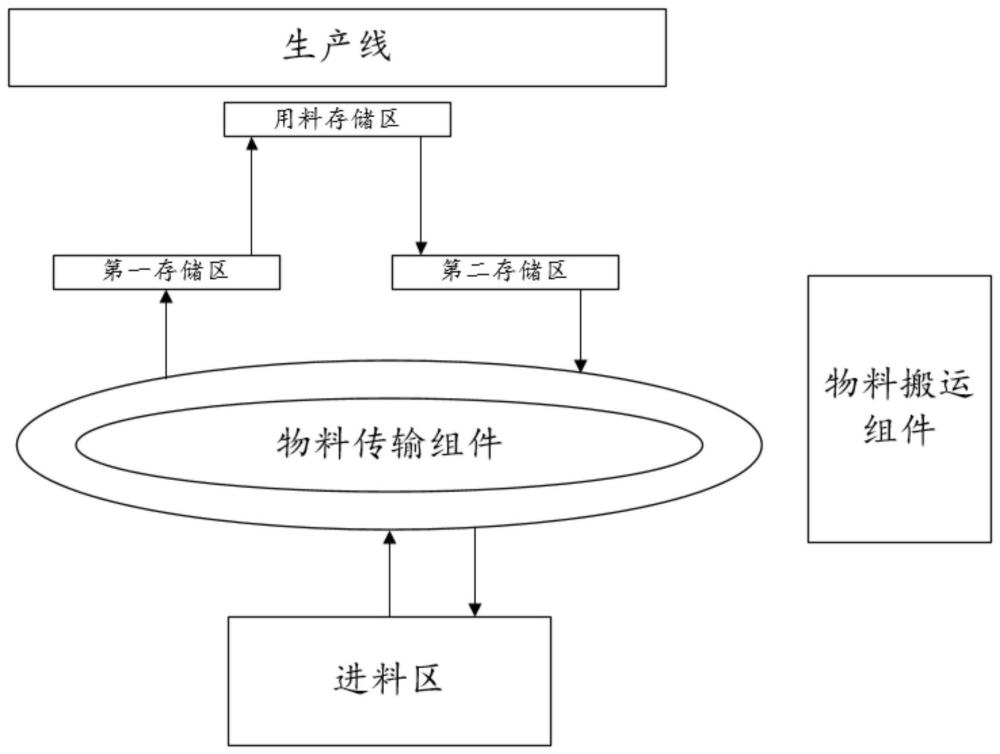

图1是本申请物料传输缓存装置的框架示意图;

图2是本申请物料传输缓存方法的控制思路图;

图3是本申请第一感应器和上料控制组件控制上料的流程图;

图4是本申请第二感应器控制物料空车回收的流程图。

具体实施方式

下面将参照附图更详细地描述本发明的优选实施方式。虽然附图中显示了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

在本发明使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

应当理解,尽管在本发明可能采用术语“第一”、“第二”、“第三”等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

实施例1

如图1-图4所示,一种物料传输缓存系统,包括:

位于生产线侧边的用料存储区;

第一存储区,第一存储区设置有第一感应器;且第一存储区与用料存储区连通;

上料控制组件,上料控制组件连接第一感应器;当第一感应器感应到第一存储区有空位,且第一存储区和用料存储区中的物料总数少于预设缓存值时,上料控制组件对第一存储区进行上料。

本申请中用料存储区位于生产线的侧边,用于对生产线进行直接上料,第一存储区相当于用料存储区和物料传输通道之间的缓存区,且第一感应器实时感应第一存储区中是否有空位,上料控制组件实时计算第一存储区和用料存储区中的物料总数,只有当第一感应器感应到第一存储区有空位,且第一存储区和用料存储区中的物料总数少于预设缓存值时,上料控制组件才会对第一存储区进行上料。

本申请上料装置能够确保缓存区和用料存储区中的物料总数大于等于预设缓存值,且还能将作为缓存区的第一存储区的占地面积保持在合适范围内,避免现有技术中缓存物料过多或者过少的现象,还避免了现有技术中缓存区占地面积过大的缺陷。

本申请上料控制组件在确定是否对第一存储区进行上料的时候,需要考虑两个因素,一个是第一存储区是否有空位,也就是第一存储区是否有条件容纳新的物料,这个主要是根据第一感应器的实时监测结果来获取。第一感应器可以为AI相机、摄像头、激光反射探测器、雷达感应器等等,只需要用于监测出第一存储区中是否有空位即可。

第二个因素是第一存储区和用料存储区中的物料总数是否少于预设缓存值,预设缓存值可以是根据生产线的生产速度设置的一个值,少于该预设缓存值说明预存的物料不足,可能会影响生产速度。现有的物料传输缓存系统为了不影响生产速度,单纯的将预存值设置较高,而不考虑第一存储区的存储空间问题,造成了第一存储区占地面积大,拉升了生产成本。

本申请通过第一感应器可以监测第一存储区的剩余空间情况,再将预设缓存值设置在一个合理的范围内,以在满足生产进度的情况下,控制第一存储区的空间维持在一定范围内,降低生产成本。

本申请中可以分别获取第一存储区和用料存储区中的物料数量,将二者加起来即可得出物料总数。具体获取第一存储区物料数量的方法可以通过第一感应器来实时监测,获取第二存储区物料数量的方法可以通过生产线上的感应器来检测;或者上料控制组件记录对第一存储区的上料总数,记录生产线已生产产品所用的物料总数,二者的差值即为第一存储区和用料存储区中的物料总数。

实施例2

如图1-图4所示,一种物料传输缓存系统,包括:

位于生产线侧边的用料存储区还包括:

第一存储区,第一存储区设置有第一感应器;且第一存储区与用料存储区连通;

上料控制组件,上料控制组件连接第一感应器;当第一感应器感应到第一存储区有空位,且第一存储区和用料存储区中的物料总数少于预设缓存值时,上料控制组件对第一存储区进行上料。

本申请中上料控制组件同时连接生产线的控制中心,用于实时获取生产线的进度;这里的进度指的是生产线在完成特定生产任务过程中已经生产的产品数,进而获得生产线已生产产品所使用的物料总和。

本申请中在上料控制组件在每次接到新的生产任务的时候,都会归零重新记录对第一存储区进行上料的物料总数。

进一步的,第一存储区和用料存储区中的物料总数m=m1-m2,其中,m1指的是第一存储区已上料的物料总和,m2指的是生产线已生产产品所使用的物料总和。

作为一种具体的实施例,上料控制组件接到新的生产任务为生产一千件产品,上料控制组件同时获知:生产一件产品需要物料A一千件。此时,上料控制组件对第一存储区的进料数和生产线的生产进度进行实施监测获取。

在T1时刻,上料控制组件获取到第一存储区累计上料672件,同时,生产线已经生产了600件产品,此时可知,第一存储区和用料存储区中的物料总数为672-600=72件,在该生产任务中,预设缓存数为60件,此时,第一存储区和用料存储区中的物料总数大于预设缓存值,无需对第一存储区进行上料。

在T2时刻,上料控制组件获取到第一存储区累计上料672件,同时,生产线已经生产了613件产品,此时可知,第一存储区和用料存储区中的物料总数为672-613=59件,在该生产任务中,预设缓存数为60件,此时,第一存储区和用料存储区中的物料总数小于预设缓存值,上料控制组件对第一存储区进行上料。

实施例3

如图1-图4所示,一种物料传输缓存系统,包括:

位于生产线侧边的用料存储区还包括:

第一存储区,第一存储区设置有第一感应器;且第一存储区与用料存储区连通;

上料控制组件,上料控制组件连接第一感应器;当第一感应器感应到第一存储区有空位,且第一存储区和用料存储区中的物料总数少于预设缓存值时,上料控制组件对第一存储区进行上料。

本实施例中第一存储区和用料存储区中的物料总数m=m1-m2,其中,m1指的是第一存储区已上料的物料总和,m2指的是生产线已生产产品所使用的物料总和。

本实施例中物料传输可以单独的一个物料进行上料,也可以将固定数量的物料形成打包袋、打包箱、或者装载在物料车上进行传输。例如,本申请以物料车为单位进行物料上料和传输,每个物料车中装载多个物料,形成一个物料传输的单元。

本实施例定义满载的物料车为物料实车,定义空载的物料车为物料空车。物料空车指的是用料存储区中的物料参与生产线生产之后的空车。物料空车返回进料区进行装料会重新形成物料实车。

需要说明的是,本申请中物料实车和物料空车仅仅是对装载物料容器的描述其并不一定需要具备车的形态,仅仅是固定数量物料所形成的一个运输单元的统称。

本实施例中第一存储区设置有若干个实车放置位,第一感应器位于实车放置位的上方,每个第一感应器对应至少一个实车放置位;用于实时监测对应的多个实车放置位是否有空位。

进一步的,本申请中第一感应器为AI相机,AI相机用于对实车放置位进行拍摄,根据拍摄的图像识别实车放置位中是否有物料实车,或者是否为空位。在第一存储区中设置有多个实车放置位,每个AI相机对应至少一个实车放置位,用于实时监测实车放置位中是否有物料实车。实际操作中,每个AI相机可以对应三到四个实车放置位。

作为一种具体的实施例,上料控制组件接到新的生产任务为生产一千件产品,上料控制组件同时获知:生产一件产品需要物料A一千件。此时,上料控制组件对第一存储区的进料数和生产线的生产进度进行实施监测获取。

在T1时刻,上料控制组件向第一存储区累计传输了12个物料实车,每个物料实车中装载有56件物料;即上料控制组件对第一存储区累计上料672件。同时,生产线已经生产了600件产品,此时可知,第一存储区和用料存储区中的物料总数为672-600=72件,在该生产任务中,预设缓存数为60件,此时,第一存储区和用料存储区中的物料总数大于预设缓存值,无需对第一存储区进行上料。

在T2时刻,上料控制组件向第一存储区累计传输了12个物料实车,每个物料实车中装载有56件物料;即上料控制组件对第一存储区累计上料672件。同时,生产线已经生产了613件产品,此时可知,第一存储区和用料存储区中的物料总数为672-613=59件,在该生产任务中,预设缓存数为60件,此时,第一存储区和用料存储区中的物料总数小于预设缓存值,上料控制组件对第一存储区进行上料。

进一步地,本实施例中每个物料车中装载多个物料,形成一个物料传输的单元,即为物料实车。物料实车中的物料参与生产线的生产之后形成物料空车。物料空车在进料区装载物料之后又形成物料实车。

本实施例中还包括物料传输组件,物料传输组件包括物料传输通道,物料传输通道中设置有进料口和出料口,进料口与进料区连通,出料口与第一存储区连通。在进料区中对物料空车进行装载,形成物料实车,物料实车经过物料传输通道传输至出料口,出料口的物料实车被搬运至第一存储区中。

进一步地,本申请中物料传输组件还包括位于物料传输通道中的夹持搬运件,夹持搬运件能够在进料口和出料口之间循环移动。当上料控制组件对第一存储区进行上料的时候,在进料区对物料空车进行装载形成物料实车,物料实车位于进料口处,夹持搬运件将出料口的物料实车沿着物料传输通道搬运至出料口处放置下来,再通过人工搬运或者自动搬运的方法将出料口的物料实车搬运至第一存储区。

本实施例中引入物料传输组件来实现物料实车自进料区、进料口、物料传输通道、出料口、第一存储区和用料存储区的移动轨迹,确保第一存储区和用料存储区中的物料储备满足生产需求;且整个传输装置占地面积较小,降低了生产成本。

实施例4

如图1-图4所示,一种物料传输缓存系统,包括:

位于生产线侧边的用料存储区还包括:

第一存储区,第一存储区设置有第一感应器;且第一存储区与用料存储区连通;

上料控制组件,上料控制组件连接第一感应器;当第一感应器感应到第一存储区有空位,且第一存储区和用料存储区中的物料总数少于预设缓存值时,上料控制组件对第一存储区进行上料。

本实施例中以物料车为单位进行物料上料和传输,每个物料车中装载多个物料,形成一个物料传输的单元,即为物料实车。物料实车中的物料参与生产线的生产之后形成物料空车。物料空车在进料区装载物料之后又形成物料实车。

为了维持物料车的循环使用,本申请还包括第二存储区,第二存储区和用料存储区连通;第二存储区用于存储物料空车,第一存储区用于存储物料实车。

本申请中用料存储区同时连通第一存储区和第二存储区,其中,第一存储区是物料实车的缓存区,第二存储区是物料空车的缓存区,物料空车的缓存指的是用料存储区使用了物料车中的物料之后剩余的物料空车暂时缓存在第二存储区中。之后再将第二存储区中的物料空车搬运至进料区重新进行装载物料。

本实施例中还包括物料传输组件,物料传输组件包括物料传输通道,物料传输通道中设置有进料口和回收口,进料口与进料区连通,回收口与第二存储区连通。物料空车经过回收口、物料传输通道和进料口回到进料区,在进料区中对物料空车进行装载,形成物料实车。

进一步地,本实施例中第二存储区上方设置有第二感应器,第二存储区中设置有若干个空车放置位,第二感应器位于空车放置位的上方,用于监测空车放置位中是否有物料空车。

进一步地,本申请中第二感应器为AI相机,AI相机用于对空车放置位进行拍摄,根据拍摄的图像识别空车放置位中是否有物料空车,或者是否为空位。在第二存储区中设置有多个空车放置位,每个AI相机对应至少一个空车放置位,用于实时监测空车放置位中是否有物料空车。实际操作中,每个AI相机可以对应三到四个空车放置位。

进一步地,本申请中物料传输组件还包括位于物料传输通道中的夹持搬运件,夹持搬运件能够在进料口和回收口之间循环移动。当第二感应器感应到第二存储区中有物料空车的时候,采用人工搬运或者自动搬运装置将物料空车传输至回收口,夹持搬运件将回收口的物料空车沿着物料传输通道搬运至进料口,再采用人工或自动搬运装置将物料空车搬运至进料区进行装料。

本实施例中引入物料传输组件来实现物料空车自用料存储区、第二存储区、回收口、物料传输通道、进料口、进料区的移动轨迹,确保用料存储区中的物料空车能够循环回到进料区进行循环使用;且整个传输装置占地面积较小,降低了生产成本。

实施例5

如图1-图4所示,一种物料传输缓存系统,包括:

位于生产线侧边的用料存储区还包括:

第一存储区,第一存储区设置有第一感应器;且第一存储区与用料存储区连通;

上料控制组件,上料控制组件连接第一感应器;当第一感应器感应到第一存储区有空位,且第一存储区和用料存储区中的物料总数少于预设缓存值时,上料控制组件对第一存储区进行上料。

本实施例定义满载的物料车为物料实车,定义空载的物料车为物料空车。物料空车指的是用料存储区中的物料参与生产线生产之后的空车。物料空车返回进料区进行装料会重新形成物料实车。

为了维持物料车的循环使用,本申请还包括第二存储区,第二存储区和用料存储区连通;第二存储区用于存储物料空车,第一存储区用于存储物料实车。

本实施例中第一存储区设置有若干个实车放置位,第一感应器位于实车放置位的上方,每个第一感应器对应至少一个实车放置位;用于实时监测对应的多个实车放置位是否有空位。

进一步的,本申请中第一感应器为AI相机,AI相机用于对实车放置位进行拍摄,根据拍摄的图像识别实车放置位中是否有物料实车,或者是否为空位。在第一存储区中设置有多个实车放置位,每个AI相机对应至少一个实车放置位,用于实时监测实车放置位中是否有物料实车。实际操作中,每个AI相机可以对应三到四个实车放置位。

本申请还包括第二存储区,第二存储区和用料存储区连通;第二存储区用于存储物料空车,第一存储区用于存储物料实车。

本申请中用料存储区同时连通第一存储区和第二存储区,其中,第一存储区是物料实车的缓存区,第二存储区是物料空车的缓存区,物料空车的缓存指的是用料存储区使用了物料车中的物料之后剩余的物料空车暂时缓存在第二存储区中。之后再将第二存储区中的物料空车搬运至进料区重新进行装载物料。

进一步地,本实施例中第二存储区上方设置有第二感应器,第二存储区中设置有若干个空车放置位,第二感应器位于空车放置位的上方,用于监测空车放置位中是否有物料空车。

进一步地,本申请中第二感应器为AI相机,AI相机用于对空车放置位进行拍摄,根据拍摄的图像识别空车放置位中是否有物料空车,或者是否为空位。在第二存储区中设置有多个空车放置位,每个AI相机对应至少一个空车放置位,用于实时监测空车放置位中是否有物料空车。实际操作中,每个AI相机可以对应三到四个空车放置位。

本实施例中还包括物料传输组件,物料传输组件包括物料传输通道,物料传输通道中设置有进料口、出料口和回收口,进料口与进料区连通,出料口与第一存储区连通,回收口与第二存储区连通。在进料区中对物料空车进行装载,形成物料实车,物料实车经过物料传输通道传输至出料口,出料口的物料实车被搬运至第一存储区中。物料空车经过回收口、物料传输通道和进料口回到进料区,在进料区中对物料空车进行装载,形成物料实车

进一步地,本申请中物料传输组件还包括位于物料传输通道中的夹持搬运件,夹持搬运件能够在进料口、回收口和出料口之间循环移动。

当上料控制组件对第一存储区进行上料的时候,在进料区对物料空车进行装载形成物料实车,物料实车位于进料口处,夹持搬运件将出料口的物料实车沿着物料传输通道搬运至出料口处放置下来,再通过人工搬运或者自动搬运的方法将出料口的物料实车搬运至第一存储区。

当第二感应器感应到第二存储区中有物料空车的时候,采用人工搬运或者自动搬运装置将物料空车传输至回收口,夹持搬运件将回收口的物料空车沿着物料传输通道搬运至进料口,再采用人工或自动搬运装置将物料空车搬运至进料区进行装料。

本实施例中引入物料传输组件来实现物料实车自进料区、进料口、物料传输通道、出料口、第一存储区和用料存储区的移动轨迹;同时实现物料空车自用料存储区、第二存储区、回收口、物料传输通道、进料口、进料区的移动轨迹。形成了物料车的循环使用,整体结构能够确保第一存储区和用料存储区中的物料储备满足生产需求;确保用料存储区中的物料空车能够循环回到进料区进行循环使用;且整个传输装置占地面积较小,降低了生产成本。

实施例6

如图1-图4所示,一种物料传输缓存系统,包括:

位于生产线侧边的用料存储区还包括:

第一存储区,第一存储区设置有第一感应器;且第一存储区与用料存储区连通;

上料控制组件,上料控制组件连接第一感应器;当第一感应器感应到第一存储区有空位,且第一存储区和用料存储区中的物料总数少于预设缓存值时,上料控制组件对第一存储区进行上料。

本申请以物料车为单位进行物料上料和传输,每个物料车中装载多个物料,形成一个物料传输的单元。本实施例定义满载的物料车为物料实车,定义空载的物料车为物料空车。物料空车指的是用料存储区中的物料参与生产线生产之后的空车。物料空车返回进料区进行装料会重新形成物料实车。

本实施例中第一存储区设置有若干个实车放置位,第一感应器位于实车放置位的上方,每个第一感应器对应至少一个实车放置位;用于实时监测对应的多个实车放置位是否有空位。

还包括物料传输组件,物料传输组件包括物料传输通道,物料传输通道中设置有进料口和出料口,进料口与进料区连通,出料口与第一存储区连通。在进料区中对物料空车进行装载,形成物料实车,物料实车经过物料传输通道传输至出料口,出料口的物料实车被搬运至第一存储区中。

本实施例中物料传输组件还包括位于物料传输通道中的夹持搬运件,夹持搬运件能够在进料口和出料口之间循环移动。夹持搬运件例如可以为位于物料传输通道中可以升降的夹持搬运腔,夹持搬运腔中可以放置物料实车。物料传输通道位于物料传输组件的上方,出料口和进料口位于物料传输组件的下方,即与地面齐平的位置处。将物料传输通道设置在地面上方,可以节省物料传输组件的空间。

本实施例中还包括物料搬运组件,物料搬运组件包括实车搬运件,实车搬运件能够在出料口和第一存储区之间循环移动,用于将出料口的物料实车搬运至第一存储区。

本实施例中实车搬运组件和物料传输组件需要实现联动,当夹持搬运件在进料口处将物料实车传输至出料口上方下降至出料口,物料传输组件向实车搬运组件发送传输到位信号,此时,实车搬运件移动至出料口,并向物料传输组件发送进入请求,物料传输组件允许实车搬运件进入夹持搬运件中与物料实车固定在一起,并带动物料实车移动至第一存储区。当实车搬运件带动物料实车离开之后,夹持搬运件复位至进料口处。

作为一种具体的实施例,本申请中实车搬运件包括AGV小车,AGV小车可以挂接在物料实车中,用于带动物料实车在第一存储区和出料口之间进行移动。AGV小车还可以直接将物料实车装载其内部,直接带动物料实车在第一存储区和出料口之间进行移动。

本实施例中AGV小车和物料传输组件需要实现联动,当夹持搬运腔在进料口处将物料实车传输至出料口上方下降至出料口,物料传输组件向实车搬运组件发送传输到位信号,此时,AGV小车移动至出料口,并向物料传输组件发送进入请求,物料传输组件打开夹持搬运腔的门,允许AGV小车进入夹持搬运腔中与物料实车固定在一起,并带动物料实车移动至第一存储区。当AGV小车带动物料实车离开之后,夹持搬运腔室关闭,并复位至进料口处。

本申请借助物料搬运组件和物料传输组件的联动,实现物料实车自进料区、进料口、物料传输通道、出料口、第一存储区和用料存储区的移动轨迹;确保第一存储区和用料存储区中的物料储备满足生产需求。

实施例7

如图1-图4所示,一种物料传输缓存系统,包括:

位于生产线侧边的用料存储区还包括:

第一存储区,第一存储区设置有第一感应器;且第一存储区与用料存储区连通;

上料控制组件,上料控制组件连接第一感应器;当第一感应器感应到第一存储区有空位,且第一存储区和用料存储区中的物料总数少于预设缓存值时,上料控制组件对第一存储区进行上料。

本申请以物料车为单位进行物料上料和传输,每个物料车中装载多个物料,形成一个物料传输的单元。本实施例定义满载的物料车为物料实车,定义空载的物料车为物料空车。物料空车指的是用料存储区中的物料参与生产线生产之后的空车。物料空车返回进料区进行装料会重新形成物料实车。

本实施例中以物料车为单位进行物料上料和传输,每个物料车中装载多个物料,形成一个物料传输的单元,即为物料实车。物料实车中的物料参与生产线的生产之后形成物料空车。物料空车在进料区装载物料之后又形成物料实车。

为了维持物料车的循环使用,本申请还包括第二存储区,第二存储区和用料存储区连通;第二存储区用于存储物料空车,第一存储区用于存储物料实车。

还包括物料传输组件,物料传输组件包括物料传输通道,物料传输通道中设置有进料口和回收口,进料口与进料区连通,回收口与第二存储区连通。物料空车经过回收口、物料传输通道和进料口回到进料区,在进料区中对物料空车进行装载,形成物料实车。

进一步地,本实施例中第二存储区上方设置有第二感应器,第二存储区中设置有若干个空车放置位,第二感应器位于空车放置位的上方,用于监测空车放置位中是否有物料空车。

本实施例中物料传输组件还包括位于物料传输通道中的夹持搬运件,夹持搬运件能够在进料口和出料口之间循环移动。夹持搬运件例如可以为位于物料传输通道中可以升降的夹持搬运腔,夹持搬运腔中可以放置物料空车。物料传输通道位于物料传输组件的上方,回收口和进料口位于物料传输组件的下方,即与地面齐平的位置处。将物料传输通道设置在地面上方,可以节省物料传输组件的空间。

本实施还包括物料搬运组件,物料搬运组件包括空车搬运件,空车搬运件能够在回收口和第二存储区之间循环移动;夹持搬运件中设置有能够容纳空车搬运件的空腔。

本申请中夹持搬运腔的底部设置有万向轮,万向轮在悬空状态下可以随意转动,物料搬运组件进入或者驶出夹持搬运腔的时候,均从万向轮一侧进入或驶出。

本实施例中空车搬运组件和物料传输组件需要实现联动,当第二感应器感应到第二存储区中有物料空车的时候,空车搬运件移动至第二存储区中与物料空车固定在一起,带动物料空车移动至回收口处,空车搬运组件向物料传输组件发送进入请求,物料传输组件允许空车搬运件进入夹持搬运件,将物料空车放置在夹持搬运件中并退出。夹持搬运件上升至物料传输通道中,并移动至进料口;到达进料口处的夹持搬运件下降将进料口处,并搬运至进料区。

作为一种具体的实施例,本申请中空车搬运件包括AGV小车,AGV小车可以挂接在物料空车中,用于带动物料空车在第二存储区和回收口之间进行移动。AGV小车还可以直接将物料空车装载其内部,直接带动物料空车在第二存储区和回收口之间进行移动。

本实施例中AGV小车和物料传输组件需要实现联动,当第二感应器感应到第二存储区中有物料空车的时候,AGV小车移动至第二存储区中与物料空车固定在一起,带动物料空车移动至回收口处,AGV小车向物料传输组件发送进入请求,物料传输组件允许AGV小车进入夹持搬运腔内部,将物料空车放置在夹持搬运腔中并退出。夹持搬运腔上升至物料传输通道中,并移动至进料口;到达进料口处的夹持搬运件下降将进料口处,并搬运至进料区。

本申请借助物料传输组件和物料搬运组件的联动,实现物料空车自用料存储区、第二存储区、回收口、物料传输通道、进料口、进料区的移动轨迹,确保用料存储区中的物料空车能够循环回到进料区进行循环使用;且整个传输装置占地面积较小,降低了生产成本。

实施例8

如图1-图4所示,一种物料传输缓存系统,包括:

位于生产线侧边的用料存储区还包括:

第一存储区,第一存储区设置有第一感应器;且第一存储区与用料存储区连通;

上料控制组件,上料控制组件连接第一感应器;当第一感应器感应到第一存储区有空位,且第一存储区和用料存储区中的物料总数少于预设缓存值时,上料控制组件对第一存储区进行上料。

本实施例定义满载的物料车为物料实车,定义空载的物料车为物料空车。物料空车指的是用料存储区中的物料参与生产线生产之后的空车。物料空车返回进料区进行装料会重新形成物料实车。

为了维持物料车的循环使用,本申请还包括第二存储区,第二存储区和用料存储区连通;第二存储区用于存储物料空车,第一存储区用于存储物料实车。

本实施例中第一存储区设置有若干个实车放置位,第一感应器位于实车放置位的上方,每个第一感应器对应至少一个实车放置位;用于实时监测对应的多个实车放置位是否有空位。

本申请还包括第二存储区,第二存储区和用料存储区连通;第二存储区用于存储物料空车,第一存储区用于存储物料实车。

本申请中用料存储区同时连通第一存储区和第二存储区,其中,第一存储区是物料实车的缓存区,第二存储区是物料空车的缓存区,物料空车的缓存指的是用料存储区使用了物料车中的物料之后剩余的物料空车暂时缓存在第二存储区中。之后再将第二存储区中的物料空车搬运至进料区重新进行装载物料。

进一步地,本实施例中第二存储区上方设置有第二感应器,第二存储区中设置有若干个空车放置位,第二感应器位于空车放置位的上方,用于监测空车放置位中是否有物料空车。

本实施例中还包括物料传输组件,物料传输组件包括物料传输通道,物料传输通道中设置有进料口、出料口和回收口,进料口与进料区连通,出料口与第一存储区连通,回收口与第二存储区连通。在进料区中对物料空车进行装载,形成物料实车,物料实车经过物料传输通道传输至出料口,出料口的物料实车被搬运至第一存储区中。物料空车经过回收口、物料传输通道和进料口回到进料区,在进料区中对物料空车进行装载,形成物料实车

进一步地,本申请中物料传输组件还包括位于物料传输通道中的夹持搬运件,夹持搬运件能够在进料口、回收口和出料口之间循环移动。

夹持搬运件例如可以为位于物料传输通道中可以升降的夹持搬运腔,夹持搬运腔中可以放置物料实车和物料空车。物料传输通道位于物料传输组件的上方,出料口、回收口和进料口位于物料传输组件的下方,即与地面齐平的位置处。将物料传输通道设置在地面上方,可以节省物料传输组件的空间。

本实施例中还包括物料搬运组件,物料搬运组件能够在出料口和第一存储区之间循环移动,用于将出料口的物料实车搬运至第一存储区。物料搬运组件能够在回收口和第二存储区之间循环移动,用于将第二存储区中的物料空车搬运至回收口。

本申请中实车搬运件包括AGV小车,AGV小车可以挂接在物料实车中,用于带动物料实车在第一存储区和出料口之间进行移动。AGV小车还可以直接将物料实车装载其内部,直接带动物料实车在第一存储区和出料口之间进行移动。

本实施例中实车搬运组件和物料传输组件需要实现联动,当夹持搬运腔在进料口处将物料实车传输至出料口上方下降至出料口,物料传输组件向实车搬运组件发送传输到位信号,此时,AGV小车移动至出料口,并向物料传输组件发送进入请求,物料传输组件打开夹持搬运腔的门,允许AGV小车进入夹持搬运腔中与物料实车固定在一起,并带动物料实车移动至第一存储区。当AGV小车带动物料实车离开之后,夹持搬运腔室关闭,并复位至进料口处。

当第二感应器感应到第二存储区中有物料空车的时候,AGV小车移动至第二存储区中与物料空车固定在一起,带动物料空车移动至回收口处,AGV小车向物料传输组件发送进入请求,物料传输组件允许AGV小车进入夹持搬运腔内部,将物料空车放置在夹持搬运腔中并退出。夹持搬运腔上升至物料传输通道中,并移动至进料口;到达进料口处的夹持搬运件下降将进料口处,并搬运至进料区。

本申请借助物料传输组件和物料搬运组件的联动,实现物料实车自进料区、进料口、物料传输通道、出料口、第一存储区和用料存储区的移动轨迹;同时实现物料空车自用料存储区、第二存储区、回收口、物料传输通道、进料口、进料区的移动轨迹。形成了物料车的循环使用,整体结构能够确保第一存储区和用料存储区中的物料储备满足生产需求;确保用料存储区中的物料空车能够循环回到进料区进行循环使用;且整个传输装置占地面积较小,降低了生产成本。

本申请还提供了一种生产线,包括如上所述的一种物料传输缓存系统。

本申请还提供了一种物料传输方法,基于如上所述的一种物料传输缓存系统,包括:第一感应器实时监测第一存储区;上料控制组件实时计算第一存储区和用料存储区中的物料总数,当所述第一感应器感应到第一存储区有空位,且第一存储区和用料存储区中的物料总数少于预设缓存值时,所述上料控制组件对第一存储区进行上料。具体的上料过程可以参阅实施例1-实施例8进行,在此不再详细说明。

除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本申请的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。在本申请的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本申请保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

为了便于描述,在这里可以使用空间相对术语,如“在……之上”、“在……上方”、“在……上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在……上方”可以包括“在……上方”和“在……下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本申请保护范围的限制。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。