半导体晶片处理中最小化晶片背侧损伤的方法

文献发布时间:2023-06-19 09:23:00

技术领域

本公开的实施例一般关于用于半导体处理的基板支撑件。

先前技术

静电夹盘在制造处理期间保持并支撑基板,而无需机械地夹持基板。在使用静电夹盘期间,通过静电力将基板(诸如半导体晶片)的背侧保持在静电夹盘的面上,静电力由嵌入静电夹盘的表面中的一个或多个电极提供。静电夹盘的表面可为平坦的,或可具有进一步升高基板以从基板移除热量的一个或多个突起、突出物或其他基板支撑特征。

用以形成半导体装置的层数和层厚度已增加。沉积在基板的前侧上的增加的层可能导致在高处理温度期间的基板的弯曲(即,基板在其直径上的偏转)。在光刻处理期间,基板的弯曲可能导致散焦或失焦问题。例如,在曝光期间,基板翘曲引起的焦点漂移负面地影响临界尺寸(CD)的均匀性。常规的静电夹盘不能充分地夹住基板的增加的偏转部分,这是部分因为不能提供足够强的夹持力或如果使用高的夹持电压则会电弧放电。另外,基板支撑特征(如,突起或突出物)可能由于重复夹持或去夹持而磨损并且导致对基板的背侧层或表面的损坏,这转而损坏或以其他方式影响沉积在基板的前表面上的层。因此,存在有能够解决这些问题的改进的静电夹持装置的需求。

发明内容

本公开一般关于用于半导体处理的基板支撑件。在一个实施例中,提供了基板支撑件。基板支撑件包括陶瓷主体,陶瓷主体具有基板夹持表面。RF电极设置在陶瓷主体内。加热组件嵌入陶瓷主体中。多个基板支撑特征形成在基板夹持表面上。基板支撑特征的数量从基板夹持表面的中心到基板夹持表面的边缘径向增加。调节层形成在多个基板支撑特征上。调节层包括氮化硅、硅或氧化硅。

在另一实施例中,基板支撑件包括:主体,包含基板夹持表面,基板夹持表面具有内部区域和围绕内部区域的外部区域;电极,设置在主体内;壁架,围绕主体的周边形成,壁架围绕外部区域;以及多个基板支撑特征,形成在基板夹持表面上,多个基板支撑特征具有在内部区域中的第一密度和在外部区域中的第二密度,其中第一密度与第二密度的比率为约4:1至约10:1。

在又一个实施例中,基板支撑件包括:主体,包含基板夹持表面;电极,设置在主体中;温度控制装置,设置在主体中;边缘环,围绕基板夹持表面的周边设置;多个基板支撑特征,形成在基板夹持表面上,其中基板支撑特征具有约1000或更大的总数,并且基板支撑特征的数量从基板夹持表面的中心到边缘环径向增加;以及调节层,形成在多个基板支撑特征上,调节层包含氧化硅和氮化硅。

附图说明

为了能够详细地理解本公开的以上所记载的特征的方式,可通过参考实施例获得上面简要概述的本公开的更具体的描述,其中一些实施例显示在附图中。然而,应注意附图仅显示了示例性实施例,且因此不应视为限制其范围,因为本公开可允许其他同等有效的实施例。

图1是根据本公开的实施例的处理腔室的示意性布置。

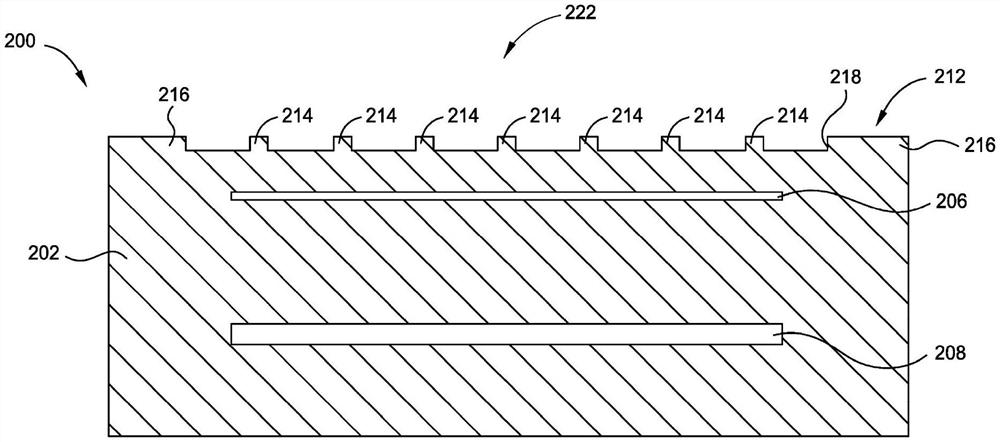

图2是根据本公开的实施例的示例性基板支撑件的横截面。

图3是图2的基板支撑件的俯视图。

图4是示出根据本公开的实施例的待支撑的基板和支撑特征的一部分的放大视图。

为促进理解,在可能的情况下,使用相同的附图标记来表示附图中共有的相同组件。可预期的是一个实施例的组件和特征可有利地并入其他实施例中而无需进一步叙述。

具体实施方式

图1是其中具有基板支撑件140的示例性处理腔室100。处理腔室100通常包括盖102和耦接到盖102的腔室主体104,以在其中限定处理容积112。可通过盖102而形成处理气体入口114,用于将来自气体源116的处理气体提供到处理容积112中。替代地,处理气体入口114可形成在腔室主体104中,以提供来自处理腔室100的侧壁的侧向处理气体。在一些实施例中,可在盖102和腔室主体104处形成一个或多个处理气体入口。轴106通过腔室主体104的底部中的开口110延伸到处理容积112中。轴106耦接到基板支撑件140并支撑基板支撑件140。功率源108通过轴106耦接到设置在基板支撑件140内的电极118。功率源108使电极118偏压以将基板W夹持到基板支撑件140。在一个实例中,基板支撑件140是静电夹盘。

基板W显示为设置在基板支撑件140上。基板W可为诸如晶体硅(如,Si<100>或Si<111>)、氧化硅、应变硅、硅锗、锗、掺杂或未掺杂的多晶硅、掺杂或未掺杂的硅晶片、图案化或非图案化的晶片、绝缘体上硅(SOI)、碳掺杂的氧化硅、氮化硅、掺杂的硅、砷化镓、玻璃或蓝宝石的材料。基板W可具有各种尺寸,诸如200mm、300mm、450mm或其他直径,且可为圆形、矩形或方形面板。基板W可具有形成在基板W的背侧上的一个或多个层,诸如氧化硅、氮化硅、非晶硅或其任何组合(统称为背侧层)。在一个实施例中,背侧层是包括氮化硅、非晶硅和氧化硅的三层堆叠,其中氮化硅与基板的背侧实体接触。

基板支撑件140可与任何合适的处理腔室一起使用,包括未显示的处理腔室。合适的处理腔室可包括(但不限于)沉积腔室或蚀刻腔室。示例性的沉积腔室可为化学气相沉积(CVD)或等离子体增强化学气相沉积(PECVD)腔室。示例性的蚀刻腔室可为等离子体蚀刻腔室。

图2是示例性基板支撑件200的横截面图。基板支撑件200可用作图1的基板支撑件140。基板支撑件200具有主体202。主体202由介电材料(诸如类似氧化铝,或氮化铝的陶瓷)制成。温度控制装置208可设置在主体202内,以将基板支撑件200加热或冷却到所期望的温度。在一个示例中,温度控制装置208是电阻式加热器。在另一个实施例中,温度控制装置208是适以使加热或冷却的流体(诸如空气、氮气、氦气、水、乙二醇等等)流过的通道,以将热量传导到主体202和/或从主体202传导热量。温度控制装置208可将基板支撑件200的温度升高到高于350摄氏度的温度,诸如高于550摄氏度,例如,约650摄氏度。电极206也设置在主体202内。电极206耦合到功率源(诸如图1中的功率源108),功率源向电极206提供电荷,以将基板夹持到基板支撑件200上。如图所示,电极206可跨主体202的直径是单个部件或不连续的部分,形成单极或双极夹盘任一者。尽管未显示,但是可预期电极206可以以任何图案布置,诸如网格、圆形、锯齿形、蛇形等。

主体202具有基板夹持表面212。可围绕主体202的周边形成壁架216,以在其中限定基板夹持表面212。壁架216可具有约0.5mm至约10mm的宽度,例如约1mm至约5mm。壁架216在壁架216的径向内侧在主体202中限定凹槽218。多个基板支撑特征214设置在凹槽218中。基板支撑特征214从凹槽218的表面向上延伸,以限定基板夹持表面212的内侧区域222。基板支撑特征214可为(例如)圆柱形凹坑、脊、半球形突起等等。在一个实施例中,基板支撑特征214从凹槽218以约10μm至约50μm的高度延伸。基板支撑特征214的顶表面和壁架216的顶表面可为共面的或者处于不同的高度。基板支撑特征214可具有从约1mm至约6mm的直径,诸如约2mm至约4mm。

在一些实施例中,省略了壁架216。相反地,边缘环(未显示)可设置在基板夹持表面212的周边处。边缘环可具有约10μm至约50μm的高度和约0.5mm至约10mm的宽度,例如约1mm至约5mm。在这种情况下,边缘环限定在边缘环的径向向内的内侧区域(诸如内侧区域222),其中可设置基板支撑特征214。

为了解决常规静电夹盘的问题,提供了所公开的基板支撑件的各种方式和特征,以减少对基板的背侧损坏。图3是基板支撑件200的俯视图,显示了根据本公开的实施例的基板夹持表面212。基板支撑特征214被显示为由壁架216围绕。在一个实施例中,基板支撑特征214的数量可增加到大于120,诸如约500或更大、诸如约800或更大,例如1000或更大,例如约1500至约2000。在基板支撑特征214之间的最小距离可为约0.1mm至约0.5mm。通过增加基板支撑特征214的数量,可通过增加的数量的基板支撑特征214来均匀地共享用于将基板夹持到基板夹持表面212的力。通过这种方式,减少了由于重复的夹持和去夹持而对基板支撑特征214造成的影响。因此,基板支撑特征214不会快速磨损并在基板支撑特征214的表面上形成将导致对基板的背侧层的损坏的尖锐的不规则性。

增加基板支撑特征214的数量也是有益的,因为用于将基板夹持到基板夹持表面212的面积大大增加。在如图所示的一个实施例中,基板支撑特征214的数量(即,密度)在靠近壁架216的凹槽218的外部区域252处比在凹槽218的内部区域250处更大。也就是说,基板支撑特征214在基板支撑件200的基板夹持表面212的周边处的每单位面积的数量大于在其内部区域处的数量。内部区域250被外部区域252围绕。在一些实施例中,基板支撑特征214的径向分布朝向基板夹持表面212的周边比在其内部区域处更大。在图3所示的一个实施例中,基板支撑特征214的数量从基板夹持表面212(或内部区域)的中心254朝壁架216(或外部区域252的外周边)径向向外增加。在不包括壁架的情况下,基板支撑特征214的数量可从中心254朝基板夹持表面212的边缘径向向外增加。在任何情况下,施加到设置在基板夹持表面212上的基板的夹持力可在其外部区域252处增加,从而允许高度弯曲的基板(诸如1mm或更大的偏转)被基板支撑件200保持(即,“夹持”)。这可显著地改善夹持性能并且有助于最小化在外部区域处夹持高弯曲基板所需的夹持电压。由于增加的数量的基板支撑特征214降低了在外部区域252处所需的夹持电压(即,较低的夹持力),因此可最小化对基板的背侧层的损坏。

内部区域250具有径向距离并且外部区域252具有径向距离,并且内部区域250的径向距离和外部区域252的径向距离可为约1:1至约4:1的比率,例如约2:1至约3:1。在基板夹持表面212被配置成处理300mm基板的情况下,从基板夹持表面212的中心254测量的内部区域250的径向距离可为约80mm至约115mm,例如约100mm。从内部区域250的外周边到基板夹持表面212的边缘(如,在基板夹持表面212和壁架216之间的界面)测量的外部区域252的径向距离可为约30mm至约65mm,例如约50mm。外部区域252中的基板支撑特征214的数量可具有第一密度(如,每单位面积的数量),并且内部区域250中的基板支撑特征214的数量可具有第二密度。在一些实施例中,第一密度与第二密度的比率可为约1:1或更高,例如约2:1或更高,诸如约4:1至约10:1。

如图3所示,基板支撑特征214可布置成同心圆。还可预期基板支撑特征214的其他布置。例如,基板支撑特征214可以以径向距离增加直径的图案布置,或反之亦然。也就是说,基板支撑特征214可具有从基板夹持表面212的中心254到边缘在径向向外的方向上逐渐增加的直径。这种方式可与本公开中描述的任何实施例结合,以在外部区域252处提供比内部区域250更高的夹持力。

所公开的支撑件200可附加地或替代地包括其他特征,以减少对基板的背侧层的损坏。例如,已经观察到基板夹持表面212上的尖锐不规则性可能穿透背侧层并损坏基板的前表面和沉积在其上的层。降低基板支撑特征214的平均表面粗糙度(Ra)可使基板夹持表面212上接触基板的背侧的任何不规则粗糙度最小化,从而减少对基板的背侧层的损坏。在各种实施例中,基板支撑特征214可具有约65μm或更小的Ra,诸如约50μm或更小,例如1μm至约40μm。在一个实施例中,基板支撑特征214的Ra为约15μm至约20μm。

在一些实施例中,调节层可沉积在至少基板支撑特征214上,以保护基板的背侧层不被基板夹持表面212上发现的任何不规则性损坏。图4是放大图,显示在支撑基板W之前的基板支撑特征214的一部分。调节层400形成在基板支撑特征214的表面上。调节层400可共形地形成在基板支撑特征214的暴露表面上。替代地,调节层400可选择性地形成在基板支撑特征214的顶表面上,而不进入在基板支撑特征214之间的低凹处。在一些情况下,调节层400可延伸以覆盖壁架216和/或整个基板夹持表面212(图2)。调节层400可具有当接触基板时对背侧层的影响最小化的硬度。例如,调节层400可具有在约2GPa至约50GPa的范围中的硬度,例如约5GPa至约30GPa。合适的材料可包括(但不限于)硅、氮化硅、氧化硅、碳掺杂的氧化硅(SiOC)、碳化硅(SiC)、含氮的碳化硅(SiCN)、氧化铝、氮化铝、未掺杂的硅玻璃(USG)(诸如氧化硅、硼硅酸盐玻璃(BSG)、磷硅酸盐玻璃(PSG)或硼磷硅酸盐玻璃(BPSG)),或其任何组合。也可使用其他材料,诸如那些具有较低硬度且不会因暴露于基板的处理中使用的化学物质而劣化的材料。

调节层400可为上面列出材料的单层或包括上面列出的材料的任何组合的层堆叠。在一个实施例中,调节层400是包括氧化硅和氮化硅的双层堆叠,其可以任何顺序排列。在另一个实施例中,调节层400是包括USG和氮化硅的双层堆叠,其可以任何顺序排列。在又一个实施例中,调节层400是SiCN。可预期通过在调节处理期间改变调节材料和沉积温度,可调整或调制调节层影响调节层400的硬度。当选择调节材料时,也可考虑其他因素,诸如介电常数、击穿电压和缺陷性能。

在上述任何实施例中,调节层400可具有约0.3μm至约10μm的厚度。在一个实施例中,调节层400原位形成且具有约0.5μm或更高的厚度,例如约1μm或更高,诸如约1.2μm至约3.5μm。在一个示例中,调节层400具有约1μm的厚度。在调节层400包括氮化硅和USG的一个示例性示例中,调节层400的总厚度可为0.5μm或1μm。在调节层400是USG的另一示例性示例中,调节层400的总厚度为1μm。在调节层400是SiCN的又一示例性示例中,调节层400的总厚度为1μm。在任何情况下,选择调节层400的厚度以允许基板支撑特征214的Ra转移到调节层400。因此,调节层400可具有与基板支撑特征214的Ra基本上相同的Ra。另外,由于调节层400改善了基板夹持表面212对暴露于处理化学物质的劣化的抵抗力,基板支撑特征214的Ra可比没有调节层形成的常规设计维持更长时间,从而改善基板支撑件200在高温(诸如高于摄氏550度,例如约摄氏650度)下夹持高度弯曲基板的能力。

调节层400可在基板的每个处理操作之间一次形成或原位形成,诸如腔室的清洁循环的一部分。此外,调节层400可在基板支撑件200操作的相同腔室内原位形成,或在不同的腔室中形成。调节层400可周期性地重新施加到基板夹持表面212,或者至少基板支撑特征214的表面。例如,在已经处理批量中的预定数量的基板(例如,利用膜沉积或蚀刻处理)之后,可将调节层400重新施加到基板夹持表面212上。预定数量可为约400个基板或更多,诸如约1000个基板或更多,例如约2000个基板至约4000个基板。

除了本文中描述的任何方式之外,可增加背侧层402的总厚度,以减少由基板支撑特征214引起的损坏。也就是说,背侧层的总厚度可增加到防止基板支撑特征214穿过背侧层。穿过较厚的背侧层需要较大的力,以及在基板支撑特征214的表面上的尖锐特征。在这种情况下,调节层400可为任选的。在一个实施例中,背侧层(如,多层氧化硅、非晶硅和氮化硅)的总厚度可从约0.1μm的常规厚度增加到约1μm或更大的厚度,诸如约2μm至约10μm。预期这种方式可单独调整,或与本公开中描述的一个或多个实施例一起调整。

在可与本文所述的任何一个或多个实施例结合的一个实施例中,基板支撑件200可经设计成具有特定的性能参数,以改善其夹持能力。在一个示例中,主体202经设计成具有在约250毫安和约50毫安之间的漏电流。通过限制基板支撑件200的漏电流,由此提供的夹持力的均匀性显著增加,从而提高了基板处理的质量。

在可与本文所述的任何一个或多个实施例结合的一个实施例中,主体202可具有关于其操作温度的所需电阻率,诸如在约0.1×10

公开了各种方式来消除或最小化对基板的背侧层的损坏。这些方式包括在至少基板支撑特征上形成调节层、改变基板支撑特征的表面粗糙度(Ra)(并因此改变沉积在其上的调节层的Ra)、增加基板背侧层的厚度、增加支撑特征的数量、增加在基板夹持表面的外部区域处的基板支撑特征的密度以及降低夹持电压等。这些方式提供对基板支撑特征的劣化的抵抗力并防止背侧损坏穿透背侧层和损坏沉积在基板的前侧上的层。因此,可防止或最小化如在背景技术中所论述的光刻处理期间的焦点漂移问题,从而改善基板上的特征的CD均匀性。

尽管前述内容涉及本公开的实施例,但是可在不背离本公开的基本范围的情况下设计本公开的其他和进一步的实施例。

- 半导体晶片处理中最小化晶片背侧损伤的方法

- 半导体晶片处理中最小化晶片背侧损伤的方法