带压纹的微孔膜擦拭巾及其制造与使用方法

文献发布时间:2023-06-19 09:29:07

本申请为分案申请,国际申请号是PCT/US2015/021385;优先权日是2014年3月19日;原国际申请日是2015年3月19日;母案进入中国国家阶段的日期是2016年10月27日;母案的中国国家申请号是201580022999.2;原发明名称是《带压纹的微孔膜擦拭巾及其制造与使用方法》。

本申请要求2014年3月19日提交的美国临时专利申请No.61/955,272的权益及优先权,该临时申请通过全文引用并入本文。

技术领域

本发明涉及微孔聚合物膜擦拭件,其抛弃含油湿法工艺,采用不含油的干法工艺制成。

本申请涉及新的或改进的多孔膜擦拭巾及其制造和使用方法;新的或改进的利用新的或改进的多孔膜擦拭巾吸油的方法,如用于从人的皮肤或面部吸油和/或从其他表面(如眼镜、电子产品、手机、显示器、光学器件、相机镜头、显微镜镜头及其他精密光学部件等的表面)去除指纹和污迹等的方法。在至少某些选定的实施方式中,这些新的或改进的多孔膜擦拭巾可以是带压纹的(ebossed)或经压延处理(calendered)的微孔膜擦拭巾。在至少某些特定的实施方式中,这些带压纹的或经压延处理的微孔膜擦拭巾可以是与非织造物(如网状物、纺粘无纺布、熔喷无纺布或静电纺丝或其他超细纤维或纳米纤维材料)一起压纹的微孔膜。在至少某些选定的实施方式中,这些带压纹的微孔膜擦拭巾可包括(include)或包含(comprise)由聚乙烯和/或聚丙烯的抗冲共聚物制成的双轴取向的微孔膜。在至少某些特定的实施方式中,这些带压纹的微孔膜擦拭巾可包括或包含由聚乙烯和/或聚丙烯的抗冲共聚物制成的双轴取向的微孔膜,该微孔膜与聚丙烯和/或聚乙烯的非织造物(例如网状物无纺布、纺粘无纺布、熔喷无纺布或静电纺丝无纺布或其他超细纤维或纳米纤维聚丙烯和/或聚乙烯非织造物)一起压纹。

背景技术

CN1538821A采用的是含油的湿法工艺,而不是不含油的干法工艺,因此,吸油特性不可能一样。

CN1538821A公开的擦拭件1必须至少包括两层:吸油多孔层2和附加层3。

例如,CN1538821A的实施例1在非织造物的一侧面上设置用于吸汗的表面活性剂层3。

然而,CN1538821A没有公开采用微孔聚合物膜。

CN102892534也没有公开采用微孔聚合物膜。

现有技术中,本领域的技术人员没有动机用不含油的干法工艺取代含油的湿法工艺。

微孔膜是已知的,可用多种工艺制造,并且制造微孔膜的工艺可能对膜的物理特性产生实质影响。见Kesting R,Synthetic Polymeric Membranes,A structuralperspective,第二版,John Wiley&Sons,New York,N.Y.,(1985)。商业上至少有三种可行的制造微孔膜的工艺,包括:干法拉伸工艺(亦称CELGARD工艺)、湿法工艺和颗粒拉伸工艺。

干法拉伸工艺是指通过拉伸无孔前体来形成孔的一种工艺。见Kesting文献第290-297页,该内容通过引用并入本文。干法拉伸工艺与湿法工艺和颗粒拉伸工艺是不同的。湿法工艺亦被称为相转化工艺、抽提工艺或TIPS工艺(仅举几个例子)。在湿法工艺中,通常将聚合原料与加工油(有时亦称增塑剂)混合,挤出该混合物;之后孔在去除加工油时形成(可在去除加工油前或去除加工油后拉伸薄膜)。见前述Kesting文献第237-286页,该内容通过引用并入本文。在颗粒拉伸工艺中,通常将聚合原料与颗粒物混合,并将该混合物挤出;孔在拉伸过程中,由于聚合物与颗粒物的交界处受到拉力裂开而形成。见美国专利No.6,057,061和No.6,080,507,其内容通过引用并入本文。

尽管由干法拉伸工艺制造的膜在商业上已取得了极大成功,但为了使其应用范围更广,有必要对其物理性质进行改进。

美国专利No.6,602,593提出了一种用干法拉伸工艺制备的微孔膜,这种膜的横向(TD)拉伸强度与加工方向(MD)拉伸强度的比为0.12至1.2。其中的TD/MD拉伸强度之比是通过在挤出前体时至少1.5的吹胀比获得的。

公开号为No.2007/0196638的美国专利(将其全文并入本文)公开了一种用干法拉伸工艺制备的微孔膜。这种微孔膜具有基本上为圆形的孔,且加工方向拉伸强度与横向拉伸强度之比在0.5至5.0范围内。制造这种微孔膜的方法包括以下步骤:将聚合物挤出为无孔前体;双轴向拉伸该无孔前体,该双轴向拉伸包括一次加工方向拉伸和一次横向拉伸,其中的横向拉伸包括一次同时进行的经过控制的加工方向的松弛。

公开号为No.2011/0223486的美国专利(将其全文并入本文)公开了一种用干法拉伸工艺制备的微孔膜,其孔基本为圆形,且加工方向拉伸强度与横向拉伸强度之比在0.5至6.0范围内。制备这种微孔膜的方法可包括步骤:将聚合物挤出为无孔前体;双轴向拉伸该无孔前体,该双轴向拉伸包括一次加工方向拉伸和一次横向拉伸,其中的横向拉伸包括一次同时进行的经过控制的加工方向的松弛。至少特定的关于这种膜的多种实施方式被公开为针对双轴取向的多孔膜,包括双轴取向的多孔膜、双轴取向的微孔膜、双轴取向的大孔膜、滤料、湿度控制介质、平板膜、液体保留介质等,以及相关方法、制造方法、使用方法等。

尽管干法拉伸工艺制造的膜取得了极大的商业成功,如北卡罗莱纳州夏洛特的Celgard有限责任公司(Celgard,LLC of Charlotte,N.C.)售卖的各种

用擦拭巾去除或减少油(如美肤油)在人体皮肤表面(尤其是面部)以及其他物体表面(如眼镜、电子产品、手机、显示器、光学器件、相机镜头、显微镜镜头及其他精密光学部件等上的指纹)上的累积是已知的。长期以来,油、污迹、指纹等被认为会使这些表面具有不合需要的光泽和/或感觉。为了除去油、指纹和/或污迹,人们使用了多种多样的吸油材料或擦拭巾。现今用于皮肤及面部的主要材料包括多种纸(即纤维素基材料)和微孔聚丙烯膜。这些材料理想的性质包括但不限于:对手指和面部均触感舒适,吸油时不会在手指上留下油性残留物(微孔聚丙烯膜在这方面的表现优于纸),提供油被吸收的可见指示以及吸油时不破坏面部妆容。最常用的清洁或擦拭物品表面(如眼镜、电子产品、手机、显示器、光学器件、相机镜头、显微镜镜头及其他精密光学部件等)的材料是不掉绒毛的专门擦拭巾。这类不掉绒毛的专门擦拭巾的一个例子是Kimberly-Clark公司售卖的

近年来,面部吸油巾变得日益流行,特别是在中国、日本和韩国这样的东亚国家的年轻女性群体中。用这些一次性的薄片吸去皮肤上的油,可以去除不想要的“油光”。使用者可能还发现更清洁的皮肤不易长粉刺的好处。如今,市场上有两种类型的面部吸油巾—纸的和聚合物的。由纸制成的吸油巾,类似于包装礼品用的绵纸,吸油效果相当好,但通常多少有些硬。微孔聚合物吸油巾,以包括强生(Johnson&Johnson)公司的可伶可俐(Clean&Clear)在内的多种品牌售卖,要柔软些,并且通常在吸油方面更有效。

因此,明显有必要研发新的或改进的擦拭巾,使之拥有适合特定用途和特定条件等的独特性质。

发明内容

根据至少选定的一些实施方式,本发明致力于上述需求、应用、议题或问题,并提供新的或改进的膜擦拭巾、复合擦拭巾和/或相关的方法。根据至少选定的一些优选的实施方式,本发明提供带压纹的微孔膜擦拭巾、复合擦拭巾、层状擦拭巾和/或相关的方法。被压纹或延压的微孔膜(如

本文所用的和所描述的“带压纹的”,可描述对材料的任何压纹或延压过程,包括但不限于:捶印、水印、凹凸印、电光印(shreiner)等,以及其组合等。在一种实施方式中,压纹可通过一个或多个辊子压印,辊子上有刻好的图案,图案被压在薄膜或织物上,取决于辊子,最终得到凸起或凹下的图案。

在一种实施方式中,可对微孔膜薄膜单独进行延压和/或压纹。在选定的一些实施方式中,被单独延压和/或压纹的用来制造本发明的带压纹的微孔膜擦拭巾的微孔膜薄膜可以是单层的薄膜。在其他一些选定的实施方式中,被单独延压和/或压纹的用来制造本发明的带压纹的微孔膜擦拭巾的微孔膜薄膜可以是双层的薄膜。在另一些选定的实施方式中,被单独延压和/或压纹的用来制造本发明的带压纹的微孔膜擦拭巾的微孔膜薄膜可以是多层的薄膜。

在另一种实施方式中,本发明的带压纹的微孔膜擦拭巾可包括与非织造物一起压纹的微孔膜薄膜。非织造物包括但不限于:纺粘无纺材料、熔喷无纺材料和/或静电纺丝无纺材料。用于本发明的带压纹的擦拭巾的非织造物可由任何希望的材料制得。在一种实施方式中,非织造物可以是聚丙烯(PP)无纺布,包括但不限于:PP纺粘无纺材料、PP熔喷无纺材料或PP静电纺丝无纺材料。微孔膜薄膜和非织造物可以任何方式结合在一起,包括但不限于:通过粘合或热层合和/或本发明公开的压纹或延压过程。

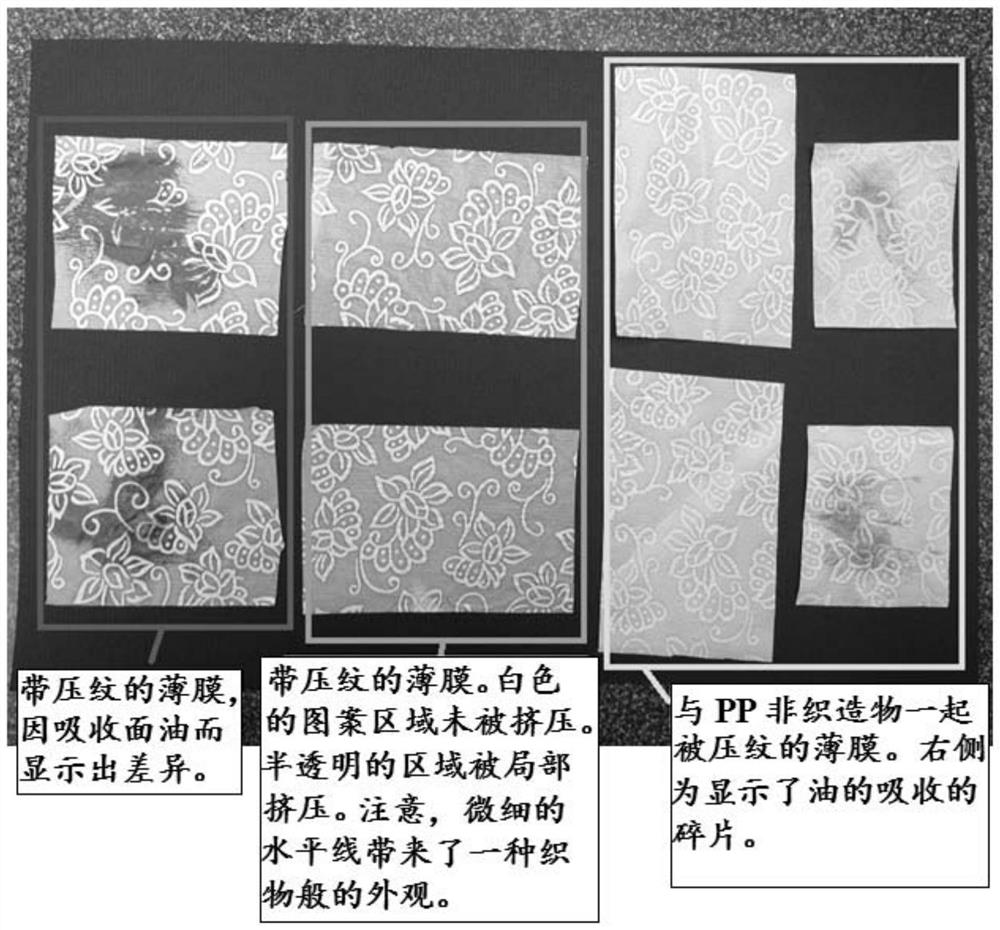

图1包括根据本文特定实施方式的带压纹的微孔膜擦拭巾表面的光学影像。

根据至少选定的一些实施方式,本发明致力于上述需求、应用、议题或问题,并提供新的或改进的膜擦拭巾、复合擦拭巾和/或相关的方法。根据至少选定的一些优选的实施方式,本发明提供带压纹的微孔膜擦拭巾、复合擦拭巾、层状擦拭巾和/或相关的方法。经压纹或延压的微孔膜(如

本文所用的和所描述的“带压纹的”,可描述对材料的任何压纹或延压过程,包括但不限于:捶印、水印、凹凸印、电光印等,以及其组合等。在一种实施方式中,压纹可通过一个或多个辊子压印,辊子上有刻好的图案,图案被压在薄膜或织物上,取决于辊子,最终得到凸起或凹下的图案(参见,例如附图1中所示出的图案)。

在一种实施方式中,可对微孔膜薄膜单独进行延压和/或压纹。在选定的某些实施方式中,被单独延压和/或压纹的用来制造本发明的带有压纹的微孔膜擦拭巾的微孔膜薄膜可以是单层的薄膜。在其他一些选定的实施方式中,被单独延压和/或压纹的用来制造本发明的带有压纹的微孔膜擦拭巾的微孔膜薄膜可以是双层的薄膜。在另一些选定的实施方式中,被单独延压和/或压纹的用来制造本发明的带有压纹的微孔膜擦拭巾的微孔膜薄膜可以是多层的薄膜。

在另一种实施方式中,本发明的带有压纹的微孔膜擦拭巾可包括与非织造物一起压纹的微孔膜薄膜。非织造物包括但不限于:纺粘无纺材料、熔喷无纺材料和/或静电纺丝无纺材料。用于本发明的带压纹的擦拭巾的非织造物可由任何希望的材料制得。在一种实施方式中,非织造物可以是聚丙烯(PP)无纺材料,包括但不限于:PP纺粘无纺材料、PP熔喷无纺材料和/或PP静电纺丝无纺材料。微孔膜薄膜和非织造物可以任何方式结合在一起,包括但不限于:通过粘合或热层合,和/或本发明公开的压纹或延压过程。

带有压纹的

不具有本文所述优势的单层面部吸油薄膜,在平整和光滑时可能是薄薄的。当这类不带压纹的吸油薄膜被堆积和包装时,可能会彼此很难分开,并且对使用者来说,也不易抓住和在面部敷擦。根据本文说明书的用来制造本发明的带压纹的微孔膜擦拭巾(有或没有非织造物)的微孔膜薄膜的延压和/或压纹过程,能使擦拭巾更结实且更易分开,这可能是因为压纹/延压的图案带来的擦拭巾的厚度变化。特别是有图案时,由于压纹的图案带来的擦拭巾的厚度变化可在擦拭巾的层间造成空气层,因此能使擦拭巾更结实且更易分开。与没被挤压或延压的部分相比,被挤压或延压的部分可能没有孔或者孔较少。

除了视觉差异和使用上的优势外,压纹图案能够制造出具有冲击力的视觉效果,这可以使擦拭巾具有非常雅致的外观。见例如附图1中所示的花卉图案。在一种实施方式中,可在压纹辊上设计出紧密排布的平行线或其他织物图案,这可进一步使薄膜具有丝绸般的外观。

压纹和/或延压过程可包括在非图案区域的膜局部挤压工序(反之亦然)。图案区域—可能是被压纹辊上的负图案印记留下的,可保持其初始的厚度以及其特有的奶白色(白色源自光在薄膜的孔中的散射)。例如,但不限于此,被局部挤压的区域可由其初始的19μm厚被挤压成13μm厚。在局部被挤压区域里,降低的厚度与紧密排布的平行线或其他织物图案一起,产生一种半透明性。这种半透明性与亮白色的未被挤压的图案线条形成鲜明的对比。

另外,与未被压纹的擦拭巾相比,本发明的带压纹的微孔膜擦拭巾可提供拉伸强度上的显著提升。下面的表1列出了若干带压纹的擦拭巾与未被压纹的比较例对比的测试结果。

表1

总而言之,本发明的带压纹的微孔膜擦拭巾可以有很多优点,包括但不限于:通过包括在非图案区域对膜进行局部挤压的压纹处理,在擦拭巾上创造出了图案;通过膜的局部挤压产生的半透明性,提高了由吸收的美肤油产生的视觉差异;通过压纹过程,特别是大部分膜的局部挤压和在半透明区域施予微细的平行线或其他织物图案,提高了膜的触感(即手感);通过白色图案区域与半透明的局部被挤压区域的对比,在膜上创造出了具有冲击力的视觉效果;通过在半透明区域创造出微细的平行线或其他织物图案(这产生了一种精致织物的感觉和外观),进一步提高了前述具有冲击力的视觉效果;通过局部挤压,提高了擦拭巾的拉伸强度(在加工方向和横向的拉伸强度以及击穿强度上均见提高);等等;以及上述这些优点的组合。

在一种实施方式中,本发明的带有压纹的微孔膜擦拭巾可用于从如皮肤或面部等处吸去美肤油。本发明的带有压纹的微孔膜擦拭巾被用作吸油巾时的若干理想特性包括但不限于:对手指和面部均触感舒适,吸油时不会在手指上留下油性残留物,提供油被吸收的可见指示,以及吸油时不破坏面部妆容。特别是对于上面列出的第二、三、四条性能指标,已发现本发明的带有压纹的微孔膜擦拭巾的表现相当于或优于市场上可买到的吸油巾,如Johnson&Johnson的Clean&Clear和CVS、Walgreens以及Target等连锁店的自有品牌产品,这些吸油巾产品由含有矿物油的微孔聚丙烯膜制成。本发明公开的带压纹的微孔膜擦拭巾用作吸油巾时的优异性能可能源于它们固有的亲油性和高孔隙率。此外,本发明公开的带压纹的微孔膜擦拭巾可为无油的,而Clean&Clear品牌和其他自有品牌下售卖的微孔聚丙烯膜含有矿物油。

在另一种实施方式中,本发明的带压纹的微孔膜擦拭巾可用于从包括但不限于眼镜、电子产品、手机、显示器、光学器件、相机镜头、显微镜镜头及其他精密光学部件等物体的表面去除油、指纹、污迹等。本发明的带压纹的微孔膜擦拭巾被用作物体表面擦拭巾时的一些理想特征包括但不限于:为精细工作而设计,掉毛少,不会引起磨损,触感舒适,吸油时不会在手指上留下油性残留物,提供油被吸收的可见指示,以及具有防静电配方。已发现本发明公开的带有压纹的微孔膜擦拭巾作为满足光学仪器等专门需求的不掉毛专门擦拭巾的效果特别好。显示器、眼镜等类似表面上的指纹和污迹等主要由油组成。因此,本发明的带压纹的微孔膜擦拭巾可因其吸油性而在用作这些表面的擦拭巾时表现得尤其好。这种带压纹的微孔膜擦拭巾还可具有非常柔软的触感和非常高的孔隙率(这提高了这种擦拭巾的吸收力)的额外优点。与不掉毛的专门的

在一种实施方式中,本发明的带有压纹的微孔膜擦拭巾可包括双轴取向的

在一种实施方式中,带有压纹的微孔膜擦拭巾可包括由干法拉伸工艺制成的膜,并具有基本为圆形的孔,且其加工方向拉伸强度与横向拉伸强度之比在0.5至4.0的范围内。带压纹的微孔膜擦拭巾可包括一种薄而柔软的具有很多贯穿孔的聚合物片(sheet)、箔(foil)或薄膜(film)。

关于孔的形状,在带有压纹的擦拭巾中所用的微孔膜的特征可在于其孔基本为圆形。进一步地,膜的孔形状可用长径比(即孔的长度与宽度之比)表征。在本发明的带压纹的擦拭巾所用的微孔膜的一种实施方式中,孔的长径比在0.75至1.25范围内。

关于加工方向拉伸强度与横向拉伸强度之比,在一种实施方式中,该比值为0.5至5.0之间。

在本发明的至少选定的带压纹的微孔膜擦拭巾的实施方式中所用的微孔膜擦拭巾的特征可进一步在于:平均孔径在0.03至0.50微米(μm)范围内;孔隙率在20%-80%范围内;和/或横向拉伸强度大于175Kg/cm

本发明的带压纹的微孔膜擦拭巾中的微孔膜所用的聚合物的特征可在于为热塑性聚合物。这些聚合物的特征可进一步在于为半结晶聚合物。在一种实施方式中,半结晶聚合物可为具有20%至80%范围内结晶度的聚合物。这样的聚合物可以选自:聚烯烃、碳氟化合物、聚酰胺、聚酯、聚缩醛(或聚甲醛)、聚硫化物、聚乙烯醇及其共聚物和其组合。聚烯烃可包括聚乙烯(LDPE、LLDPE、HDPE、UHMWPE)、聚丙烯(PP)、聚丁烯、聚甲基戊烯及其共聚物和其掺合物。碳氟化合物可包括聚四氟乙烯(PTFE)、聚氯三氟乙烯(PCTFE)、氟化乙烯丙烯共聚物(FEP)、乙烯-三氟氯乙烯共聚物(ECTFE)、乙烯-四氟乙烯共聚物(ETFE)、聚偏二氟乙烯(PVDF)、聚氟乙烯(PVF)、全氟烷氧基(PFA)树脂及其共聚物和其掺和物。聚酰胺可包括但不限于:聚酰胺6、聚酰胺6/6、尼龙10/10、聚邻苯二甲酰胺(PPA)及其共聚物和其掺和物。聚酯可包括聚对苯二甲酸乙二醇酯(PET)、聚对苯二甲酸丁二醇酯(PBT)、聚对苯二甲酸1,4-环己烷二甲醇酯(PCT)、聚萘二甲酸乙二醇酯(PEN)和液晶聚合物(LCP)。聚硫化物包括但不限于:聚亚苯基硫醚、聚乙烯硫醚(polyethylene sulfide)及其共聚物和其掺和物。聚乙烯醇包括但不限于乙烯-乙烯醇及其共聚物和其掺和物。

在一种可能的优选实施方式中,本发明的带压纹的微孔膜擦拭巾中的微孔膜所用的聚合物可以是抗冲共聚物(聚丙烯(PP)与乙丙橡胶(EPR))。

在其他选定的某些实施方式中,本发明的带压纹的微孔膜擦拭巾中的微孔膜可包含其他成分。例如,这些成分可包括:填料(惰性颗粒,用以降低擦拭巾的成本,但对擦拭巾的制造或其物理性质没有显著影响)、抗静电剂、防粘连剂、抗氧化剂、润滑剂(用以帮助制造)等。

在本发明的带有压纹的擦拭巾中所用的微孔膜的其他多种实施方式中,可以向聚合物中加入多种物质以改变或增强擦拭巾的性能。这些物质包括但不限于:(1)熔点小于130℃的聚烯烃或聚烯烃低聚物;(2)矿物填料,包括但不限于:碳酸钙、氧化锌、硅藻土、滑石粉、高岭土、合成二氧化硅、云母、粘土、氮化硼、二氧化硅、二氧化钛、硫酸钡、氢氧化铝、氢氧化镁等及其混合物;(3)弹性体,包括但不限于:乙丙橡胶(EPR)、三元乙丙橡胶(EPDM)、苯乙烯-丁二烯橡胶(SBR)、苯乙烯-异戊二烯橡胶(SIR)、亚乙基降冰片烯(ENB)、环氧树脂、聚氨基甲酸酯及其掺合物;(4)湿润剂,包括但不限于:乙氧基醇、伯聚羧酸、二元醇(如聚丙二醇和聚乙二醇)、功能化聚烯烃等;(5)润滑剂,如(聚)硅氧烷、含氟聚合物、

本发明的带压纹的微孔膜擦拭巾的微孔膜可为单层或多层膜。关于多层的实施方式,膜可以是多层膜中的一层;或者,本发明的膜可以是多层膜中的所有层。如果膜少于多层膜中的所有层,多层膜可通过层压法制造。如果膜是多层膜中的所有层,多层膜可通过层压法或挤出法制造。进一步地,多层膜可用多层同样的材料或不同的材料制造。

在选定的可能为优选的实施方式中,本发明的带压纹的微孔膜擦拭巾中所用的微孔膜可以用干法拉伸工艺制造,其中前体膜被双轴向拉伸(即不仅在加工方向上拉伸,而且在横向加工方向上拉伸)。该工艺在公开号为No.2007/0196638和No.2011/0223486的美国专利中有详尽的描述。这两篇专利的内容通过引用并入本文,并在下文中进一步论述。

一般而言,制造上述微孔膜的方法可包括挤出无孔前体和随后双轴向拉伸无孔前体的步骤。可选地,无孔前体可在拉伸之前经过退火。在一种实施方式中,双轴向拉伸包括加工方向拉伸和横向拉伸,其中的横向拉伸包括同时进行的经过控制的加工方向的松弛。加工方向拉伸和横向拉伸可以同时进行,也可以先后进行。在一种实施方式中,在加工方向拉伸之后进行横向拉伸,同时进行加工方向松弛。下文将更详细地讨论这一方法。

挤出通常可以是常规的(常规指的是对干法拉伸工艺来说是常规的)。挤出机可具有狭缝形模具(用来制造平的前体)或环形模具(用来制造型坯前体)。在后一种情形中,可采用膨胀型坯技术(如吹胀率(blow up ratio,BUR))。但是,无孔前体的双折射可能不需要如常规干法拉伸工艺中那样高。举例来说,在由聚丙烯树脂生产孔隙率>35%的带压纹的擦拭巾的常规干法拉伸工艺中,前体的双折射可能为>0.0130;而用本发明的方法,PP前体的双折射可以低至0.0100。另举一个例子,对由聚乙烯树脂生产的孔隙率>35%的带压纹的擦拭巾的膜,前体的双折射可能为>0.0280;而用本发明的方法,PE前体的双折射可以低至0.0240。

在一种实施方式中,可在T

加工方向拉伸可为冷拉伸、热拉伸或两者兼有,并且可作为一个或多个步骤。在一种实施方式中,冷拉伸可在 横向拉伸可包括同时进行的经过控制的加工方向的松弛。这表示当前体在横向上被拉伸的同时,也被允许在加工方向上有控制地收缩(即松弛)。横向拉伸可为冷步骤或热步骤或两者兼有。在一种实施方式中,总的横向拉伸在可100%-1200%范围内,在另一种实施方式中,在200%-900%范围内。在一种实施方式中,经过控制的加工方向松弛可在5%-80%范围内,在另一种实施方式中,在15%-65%范围内。在一种实施方式中,横向拉伸可多步进行。在进行横向拉伸的过程中,可以允许或不允许前体在加工方向上收缩。在一种多步骤横向拉伸的实施方式中,第一个横向拉伸步骤可包括一次横向拉伸,其伴有经过控制的加工方向松弛,随后是同时在横向和加工方向上的拉伸,之后是横向上的松弛,加工方向既不拉伸也不松弛。 可选地,正如众所周知的那样,前体在经过加工方向拉伸和横向拉伸后可被热定型。 下面,在非限制性的实施例中进一步说明上述在带压纹的微孔膜擦拭巾中所用的微孔膜及方法。 实施例 本文给出的厚度、孔隙率、拉伸强度和长径比的测试值,通过以下方式测得:厚度—ASTM-D374,使用Emveco Microgage 210-A测微计;孔隙率—ASTM D-2873;拉伸强度—ASTM D-882,使用Instron Model 4201;长径比由SEM图像而得到。 除非另外注明,以下实施例通过常规的干法拉伸工艺制造。

用2.5英寸挤出机挤出聚丙烯(PP)树脂。挤出机的熔化温度是221℃。使聚合物熔体进入圆形模具。模具的温度设定在220℃,通过吹空气使聚合物熔体冷却。挤出的前体厚度为27μm、双折射为0.0120。随后,使挤出的薄膜在150℃下退火2分钟。之后,经过退火的薄膜在室温下冷拉伸至20%,再在140℃下热拉伸至228%并松弛至32%。在加工方向(MD)上拉伸过的膜厚度为16.4微米(μm),孔隙率为25%。此后,将在MD上拉伸过的膜在横向(TD)上于140℃下拉伸至300%,同时MD上的松弛为50%。成品薄膜的厚度为14.1微米孔隙率为37%,TD拉伸强度为550Kg/cm

用2.5英寸挤出机挤出聚丙烯(PP)树脂。挤出机的熔化温度是220℃。使聚合物熔体进入圆形模具。模具的温度设定在200℃,通过吹空气使聚合物熔体冷却。挤出的前体厚度为9.5μm、双折射为0.0160。用2.5英寸挤出机挤出HDPE树脂。挤出机的熔化温度是210℃。使聚合物熔体进入圆形模具。模具的温度设定在205℃,用空气使聚合物熔体冷却。挤出的前体厚度为9.5μm,双折射为0.0330。将两个PP层和一个PE层层压在一起,形成PP/PE/PP三层薄膜。层压辊的温度是150℃。随后,使经过层压的三层薄膜在125℃下退火2分钟。之后,经过退火的薄膜在室温下冷拉伸至20%,再在113℃下热拉伸至160%并松弛至35%。在MD上拉伸过的膜厚度为25.4微米,孔隙率为39%。此后,将在MD上拉伸过的膜于115℃下在TD上拉伸400%,同时MD上的松弛为30%。成品薄膜的厚度为19.4微米,孔隙率为63%,TD拉伸强度为350Kg/cm

用共挤出模具挤出PP树脂和HDPE树脂,形成PP/PE/PP三层薄膜。PP的挤出机熔化温度是243℃。PE的挤出机熔化温度是214℃。使聚合物熔体进入设定在198℃的共挤出模具。通过吹空气使聚合物熔体冷却。挤出的薄膜厚度为35.6微米。随后,使挤出的前体在125℃下退火2分钟。之后,将经过退火的薄膜在室温下冷拉伸至45%,再在113℃下热拉伸至247%并松弛至42%。在MD上拉伸过的薄膜厚度为21.5微米,孔隙率为29%。此后,将在MD上拉伸过的膜于115℃下在TD上拉伸450%,同时MD上的松弛为50%。成品薄膜的厚度为16.3微米,孔隙率为59%,TD拉伸强度为570Kg/cm

用和实施例3相同的方法共挤出并在MD上拉伸PP树脂和HDPE树脂。之后,将在MD上拉伸过的薄膜于115℃下在TD上拉伸800%,同时MD上的松弛为65%。成品薄膜的厚度为17.2微米,孔隙率为49%,TD拉伸强度为730Kg/cm

用共挤出模具挤出PP树脂和PE树脂。PP的挤出机熔化温度是230℃,PE的挤出机熔化温度是206℃。此后,使聚合物熔体进入设定在210℃的共挤出模具。通过吹空气使聚合物熔体冷却。挤出的薄膜厚度为36.0微米。随后,使挤出的前体在105℃下退火2分钟。之后,将经过退火的薄膜冷拉伸至20%,再在105℃下热拉伸至155%并随后松弛至35%。此后,将在MD上拉伸过的薄膜于110℃下在TD上拉伸140%,MD上的松弛为20%。成品薄膜的厚度为14.8微米,孔隙率为42%,TD拉伸强度为286Kg/cm

用共挤出模具挤出PP树脂和PE树脂,形成PP/PE/PP三层薄膜。PP的挤出机熔化温度是245℃。PE的挤出机熔化温度是230℃。此后,使聚合物熔体进入设定在225℃的共挤出模具。通过吹空气使聚合物熔体冷却。挤出的薄膜厚度为27微米,双折射为0.0120。随后,使挤出的前体在115℃下退火2分钟。之后,将经过退火的薄膜在室温下冷拉伸至22%,再在120℃下热拉伸至254%并松弛至25%(总的加工方向拉伸为251%)。在MD上拉伸过的薄膜厚度为15微米,孔隙率为16%。此后,将在MD上拉伸过的膜于130℃下在TD上拉伸260%,MD上的松弛为50%。之后,在130℃下同时进行50%的MD拉伸和216%的TD拉伸。最后,使薄膜于130℃下在MD上被固定住(100%),并在TD上松弛57.6%。成品薄膜的厚度为7.6微米,孔隙率为52%,TD拉伸强度为513Kg/cm

用共挤出模具挤出PP树脂和PE树脂,形成PP/PE/PP三层薄膜。PP的挤出机熔化温度是222℃。PE的挤出机熔化温度是225℃。此后,使聚合物熔体进入设定在215℃的共挤出模具。通过吹空气使聚合物熔体冷却。挤出的薄膜厚度为40微米,双折射为0.0110。随后,使挤出的前体在105℃下退火2分钟。之后,将经过退火的薄膜在室温下冷拉伸至36%,再在109℃下热拉伸至264%并松弛至29%(总的加工方向拉伸为271%)。在MD上拉伸过的薄膜厚度为23.8微米,孔隙率为29.6%。此后,将在MD上拉伸过的薄膜于110℃下在TD上拉伸1034%,MD上的松弛为75%。成品薄膜的厚度为16.8微米,孔隙率为46%,TD拉伸强度为1037Kg/cm

挤出PP树脂基抗冲共聚物,形成薄膜。挤出机熔化温度是249℃。使聚合物熔体进入设定在215℃的挤出模具。通过吹空气使聚合物熔体冷却。挤出的薄膜厚度为34μm,双折射为0.0116。然后,使挤出的前体在154℃下退火2分钟。之后,将经过退火的薄膜在室温下冷拉伸至30%,再在140℃下热拉伸190%并松弛61%(总的加工方向拉伸为159%)。在MD上拉伸过的膜厚度为26μm,孔隙率为40%。此后,将在MD上拉伸过的膜于150℃下在TD上拉伸260%,MD上的松弛为50%。之后,在150℃下同时进行分别为50%和216%的MD和TD拉伸。 下文中的表2总结了前述实验的结果并将其与两种市场上可买到的干法拉伸薄膜相比较:A) 表2

在至少选定的一些实施方式、方面或目的中,带压纹的微孔膜擦拭巾可以是和非织造物一起或不和非织造物一起被压纹的微孔膜,非织造物例如为网状物无纺布、纺粘无纺布、熔喷无纺布或静电纺丝无纺布或其他超细纤维或纳米纤维材料。在至少选定的另一些实施方式中,带压纹的微孔膜擦拭巾可以是用聚乙烯和/或聚丙烯的抗冲共聚物制成的双轴取向的微孔膜。在至少选定的另一些实施方式中,带压纹的微孔膜擦拭巾可以是用聚乙烯和/或聚丙烯的抗冲共聚物制成的双轴取向的微孔膜,该微孔膜和聚乙烯或聚丙烯非织造物一起被压纹,非织造物例如为聚丙烯或聚乙烯的纺粘无纺布、熔喷无纺布或静电纺丝无纺布或其他超细纤维或纳米纤维。 在另一种实施方式中,本发明的带压纹的微孔膜擦拭巾可包括与非织造物一起被压纹的微孔膜薄膜。非织造物包括但不限于纺粘非织造材料、熔喷非织造材料或静电纺丝非织造材料。用于本发明的带压纹的擦拭巾的非织造物可由任何希望的材料制得。在一种实施方式中,非织造物可以是聚丙烯(PP)无纺布,包括但不限于PP纺粘无纺布、PP熔喷无纺布或PP静电纺丝无纺材料。微孔膜薄膜和非织造物可以任何方式结合在一起,包括但不限于:通过粘合或热层合,和/或本发明公开的压纹或延压过程。 根据至少选定的一些实施方式、方面或目的,本文提供了带压纹的微孔膜擦拭巾和/或使用这种带压纹的微孔膜擦拭巾的方法。带压纹的微孔膜擦拭巾可包括与聚烯烃非织造物一起或单独被压纹的微孔膜,其中的非织造物可以是网状物无纺布、纺粘无纺布、熔喷无纺布和/或静电纺丝无纺布。微孔膜可以是双轴取向的微孔膜。双轴取向的微孔膜可由聚乙烯和/或聚丙烯的嵌段共聚物制成。本文还提出了将这种带压纹的微孔膜擦拭巾用作皮肤吸油巾的制备方法(形成带压纹的前体,将前体切割成单独的擦拭巾,包装擦拭巾)和/或使用方法。 在至少选定的一些实施方式、方面或目的中,本文提供了新的或改进的多孔膜擦拭巾及其制造和使用方法;新的或改进的采用新的或改进的多孔膜擦拭巾吸油的方法,如用于从人的皮肤或面部吸油和/或从其他表面(如眼镜、电子产品、手机、显示器、光学器件、相机镜头、显微镜镜头及其他精密光学部件等)去除指纹、污迹等。在至少选定的一些实施方式中,新的或改进的多孔膜擦拭巾可以是被压纹或延压的微孔膜擦拭巾。在至少特定的一些实施方式中,带压纹的微孔膜擦拭巾可以是与非织造物一起被压纹的微孔膜,非织造物例如为网状物无纺布、纺粘无纺布、熔喷无纺布或静电纺丝无纺布或其他超细纤维或纳米纤维材料。在至少选定的一些实施方式中,带压纹的微孔膜擦拭巾可以是由聚乙烯和/或聚丙烯的抗冲共聚物制成的双轴取向的微孔膜的片段或部分。在至少特定的一些实施方式中,带压纹的微孔膜擦拭巾可以是由聚乙烯和/或聚丙烯的抗冲共聚物制成的双轴取向的微孔膜的片段或部分,其与聚丙烯或聚乙烯的非织造物一起被压纹,聚丙烯或聚乙烯的非织造物例如为聚丙烯或聚乙烯的网状无纺布、纺粘无纺布、熔喷无纺布或静电纺丝无纺布或其他超细纤维或纳米纤维。 本发明可体现为其他形式而不背离其精神和根本属性,因此,在指明本发明的范围时,应当参考所附权利要求书而非上述说明书。此外,本文示例性地公开的发明可在没有本文未明确公开的要素下施行。

- 带压纹的微孔膜擦拭巾及其制造与使用方法

- 带压纹的微孔膜电池隔板材料及其制造与使用方法