一种硅基真实RGB显示器件

文献发布时间:2023-06-19 11:17:41

技术领域

本发明属于RGB显示装置技术领域,具体涉及一种硅基真实RGB显示器件。

背景技术

与传统的AMOLED显示技术相比,硅基OLED微显示以单晶硅芯片为基底并借助于成熟的CMOS工艺使其像素尺寸更小、集成度更高,可制作成媲美大屏显示的近眼显示产品而受到广泛关注。基于其技术优势和广阔的市场,在军事以及消费电子领域,硅基OLED微显示都将掀起近眼显示的新浪潮,为用户带来前所未有的视觉体验。

现有的高ppi硅基OLED全彩产品大多数采用WOLED(白光OLED)+CF(彩色滤光片)技术,采用的器件结构一般为二叠层器件结构,该结构由下至上依次包括阳极、空穴注入层、空穴传输层、蓝光发光层、电荷产生层、绿光发光层、红光发光层、电子传输层、电子注入层、阴极、封盖层,如图3所示。采用该方案存在效率低和寿命短的弊端,尤其是经过CF以后产品至少损失三分之二的效率,在高亮产品中该弊端更严重。

发明内容

为解决上述技术问题,本发明提供了一种硅基真实RGB显示器件,可解决现有硅基真实RGB显示器件性能较低、寿命较短的问题。

为实现上述目的,本发明采取的技术方案如下:

一种硅基真实RGB显示器件,所述硅基真实RGB显示器件的ITO阳极、空穴阻挡层之间设置混合结构层;

所述混合结构层包括红光光学补偿层、空穴注入层、空穴传输层、共用蓝光发光层、红光发光层和绿光发光层;

其中,所述红光光学补偿层设置在ITO阳极之上,但所述ITO阳极的上表面并未被所述红光光学补偿层完全覆盖;

所述共用蓝光发光层设在所述空穴阻挡层之下、或所述共用蓝光发光层设在所述空穴传输层之上。

所述红光光学补偿层相对于所述红光发光层等宽对应设置;所述红光发光层和绿光发光层相邻平行设置。

所述空穴注入层设置在所述红光光学补偿层及未被红光光学补偿覆盖的ITO阳极之上;所述空穴传输层设置在所述空穴注入层之上。

所述红光光学补偿层的材料与ITO阳极相同。

阳极中的ITO,在不同的RGB像素下设计不同的ITO厚度,G和B像素下采用ITO阳极的厚度,两像素ITO的厚度一致。

在本发明的一个技术方案中,所述共用蓝光发光层设置在所述空穴传输层之上;所述红光发光层和所述绿光发光层设置在所述共用蓝光发光层之上,但是所述共用蓝光发光层的上表面并未被所述红光发光层和所述绿光发光层完全覆盖;所述空穴阻挡层设置在所述红光发光层、所述绿光发光层和未被所述红光发光层和所述绿光发光层覆盖的共用蓝光发光层之上。

所述共用蓝光发光层采用偏空穴的蓝光主体材料;所述共用蓝光发光层的LUMO能级高于所述红光发光层和所述绿光发光层的LUMO能级,可以有效阻挡电子传输,将电子限制在发光层中,从而实现其R和G像素单独发光。

所述共用蓝光发光层的厚度为20nm~40nm,优选为25nm~35nm;所述红光光学补偿层的厚度为65nm~85nm;

所述红光发光层的厚度为30~40nm。

所述绿光发光层的厚度为30~40nm。

所述ITO阳极的厚度为10~20nm。

所述红光发光层、所述绿光发光层均使用精细金属掩膜进行蒸镀,其他膜层均使用开口掩膜进行蒸镀。

在本发明的另一个技术方案中,所述红光发光层和所述绿光发光层设置在所述空穴传输层之上,但并未完全覆盖所述空穴传输层的上表面;所述共用蓝光发光层设置在所述红光发光层、所述绿光发光层及未被覆盖的空穴传输层之上;所述空穴阻挡层设置在所述共用蓝光发光层之上。

所述共用蓝光发光层采用偏电子的蓝光主体材料;所述共用蓝光发光层的HOMO能级低于所述红光发光层和所述绿光发光层的HOMO能级,可以有效阻挡空穴传输,将空穴限制在发光层中,从而实现其R和G像素单独发光。

所述共用蓝光发光层的厚度为20nm~40nm,优选为25nm~35nm;所述红光光学补偿层的厚度为65nm~85nm。

所述红光发光层的厚度为30~40nm。

所述绿光发光层的厚度为30~40nm。

所述ITO阳极的厚度为10~20。

所述红光发光层、所述绿光发光层均使用精细金属掩膜进行蒸镀,其他膜层均使用开口掩膜进行蒸镀。

本发明公开的硅基真实RGB显示器件由下至上依次包括:阳极、混合结构层、空穴阻挡层、电子传输层、电子注入层、阴极、封盖层。

一种硅基真实RGB显示装置,采用上述硅基真实RGB显示器件制备而成。

与现有技术相比,本发明具备以下有益效果:本发明通过在红光发光层、绿光发光层之上或之下设置共用蓝光发光层,同时以红光光学补偿层对红光发光层进行发光补偿,从而有效提高了硅基真实RGB显示器件的效率和寿命;改善了硅基真实RGB显示器件色域,色域值可提升到110%以上;且本发明的器件结构中无需设置电荷产生层(CGL),有利于降低硅基中的串扰问题。且本发明的技术方案,可以实现FMM的使用数量从5张降低到3张,解决了硅基真实RGB高PPI的迫切需求

附图说明

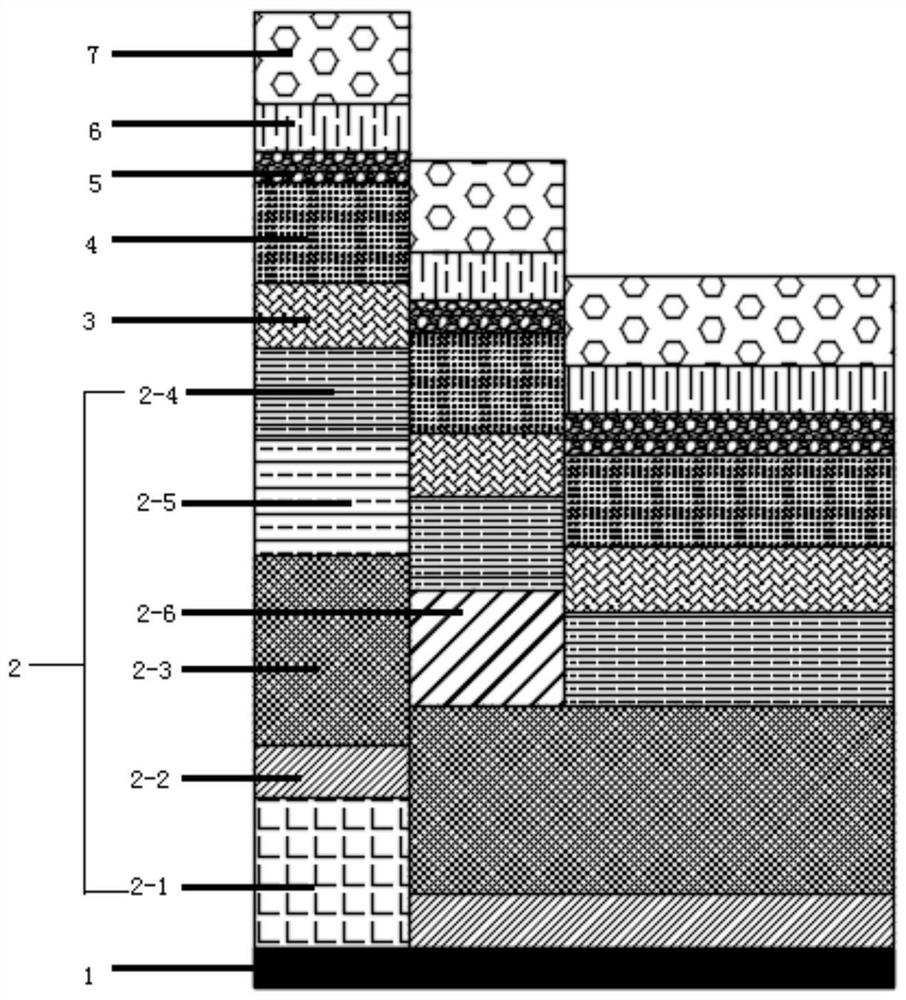

图1为实施例1中的硅基真实RGB显示器件结构示意图;

图2为实施例2中的硅基真实RGB显示器件结构示意图;

图3为传统的硅基OLED结构示意图;

图中:1-阳极、2-混合结构层、2-1-红光光学补偿层、2-2-空穴注入层、2-3-空穴传输层、2-4-共用蓝光发光层、2-5-红光发光层、2-6-绿光发光层、3-空穴阻挡层、4-电子传输层、5-电子注入层、6-阴极、7-封盖层。

具体实施方式

实施例1

一种硅基真实RGB显示器件,如图1所示,所述硅基真实RGB显示器件的ITO阳极1、空穴阻挡层3之间设置混合结构层2;

所述混合结构层2包括红光光学补偿层2-1、空穴注入层2-2、空穴传输层2-3、共用蓝光发光层2-4、红光发光层2-5和绿光发光层2-6;

其中,所述红光光学补偿层设置在ITO阳极的之上,但所述ITO阳极的上表面并未被所述红光光学补偿层完全覆盖。

所述红光光学补偿层相对于所述红光发光层等宽对应设置;所述红光发光层和绿光发光层相邻平行设置。

所述空穴注入层设置在所述红光光学补偿层及未被红光光学补偿覆盖的ITO阳极之上;所述空穴传输层设置在所述空穴注入层之上。

所述共用蓝光发光层设置在所述空穴传输层之上;所述红光发光层和所述绿光发光层设置在所述共用蓝光发光层之上,但是所述共用蓝光发光层的上表面并未被所述红光发光层和所述绿光发光层完全覆盖;所述空穴阻挡层设置在所述红光发光层、所述绿光发光层和未被所述红光发光层和所述绿光发光层覆盖的共用蓝光发光层之上。

所述共用蓝光发光层采用偏空穴的蓝光主体材料;所述共用蓝光发光层的LUMO能级高于所述红光发光层和所述绿光发光层的LUMO能级,可以有效阻挡电子传输,将电子限制在发光层中,从而实现其R和G像素单独发光。

阳极中的ITO,在不同的RGB像素下设计不同的ITO厚度,G和B像素下采用ITO阳极的厚度,两像素ITO的厚度一致。

所述红光光学补偿层的材料与ITO阳极相同。

所述共用蓝光发光层的厚度为20nm~40nm,优选为25nm~35nm;该厚度下的共用蓝光发光层可以作为绿光器件的光学补偿层使用;本发明中共用蓝光发光层为单独的一膜层,这样在制备时可直接使用普通的开口掩膜即可,降低了FMM的使用数量。

所述红光光学补偿层的厚度为65nm~85nm。

所述红光发光层的厚度为30~40nm。

所述绿光发光层的厚度为30~40nm。

所述ITO阳极的厚度为10~20nm。

所述红光发光层、所述绿光发光层均使用精细金属掩膜进行蒸镀,其他膜层均使用开口掩膜进行蒸镀。

进一步地,本实施例公开的硅基真实RGB显示器件由下至上依次包括:ITO阳极1、混合结构层2、空穴阻挡层3、电子传输层4、电子注入层5、阴极6、封盖层7。

进一步地,本实施例公开的硅基真实RGB显示器件的制备方法为:

(1)在ITO阳极的部分上表面上使用开口掩膜制备红光光学补偿层,

(2)使用开口掩膜在红光光学补偿层及裸露的ITO阳极的上表面上制备空穴注入层;

(3)在空穴注入层上使用开口掩膜制备空穴传输层;

(4)在空穴传输层上使用开口掩膜制备共用蓝光发光层;

(5)使用精细金属掩膜在共用蓝光发光层的部分上表面上制备红光发光层和绿光发光层,其中红光发光层相对于红光光学补偿层等宽对应设置,红光发光层和绿光发光层相邻平行排列;

(6)使用开口掩膜在红光发光层、绿光发光层及裸露的共用蓝光发光层的上表面上制备空穴阻挡层;

(7)在空穴阻挡层上使用开口掩膜制备电子传输层;

(8)在电子传输层上使用开口掩膜制备电子注入层;

(9)在电子注入层上使用开口掩膜制备阴极;

(10)在阴极上使用开口掩膜制备封盖层。

进一步地,所述制备的方法为蒸镀。

进一步地,可将本实施例公开的硅基真实RGB显示器件制备成显示装置。

本实施例通过在红光发光层、绿光发光层之下设置共用蓝光发光层,同时以红光光学补偿层对红光发光层进行发光补偿,从而有效提高了硅基真实RGB显示器件的效率和寿命;改善了硅基真实RGB显示器件色域,色域值可提升到110%以上;且本发明的器件结构中无需设置电荷产生层(CGL),有利于降低硅基中的串扰问题。且本发明的技术方案,仅使用了2张FMM,解决了硅基真实RGB高PPI的迫切需求。

实施例2

一种硅基真实RGB显示器件,所述硅基真实RGB显示器件的ITO阳极1、空穴阻挡层3之间设置混合结构层2;

所述混合结构层2包括红光光学补偿层2-1、空穴注入层2-2、空穴传输层2-3、共用蓝光发光层2-4、红光发光层2-5和绿光发光层2-6;

其中,所述红光光学补偿层设置在ITO阳极的之上,但所述ITO阳极的上表面并未被所述红光光学补偿层完全覆盖。

所述红光光学补偿层相对于所述红光发光层等宽对应设置;所述红光发光层和绿光发光层相邻平行设置。

所述空穴注入层设置在所述红光光学补偿层及未被红光光学补偿覆盖的ITO阳极之上;所述空穴传输层设置在所述空穴注入层之上。

所述红光光学补偿层的材料与ITO阳极相同。

阳极中的ITO,在不同的RGB像素下设计不同的ITO厚度,G和B像素下采用ITO阳极的厚度,两像素ITO的厚度一致。

所述红光发光层和所述绿光发光层设置在所述空穴传输层之上,但并未完全覆盖所述空穴传输层的上表面;所述共用蓝光发光层设置在所述红光发光层、所述绿光发光层及未被覆盖的空穴传输层之上;所述空穴阻挡层设置在所述共用蓝光发光层之上。

所述共用蓝光发光层采用偏电子的蓝光主体材料;所述共用蓝光发光层的HOMO能级低于所述红光发光层和所述绿光发光层的HOMO能级,可以有效阻挡空穴传输,将空穴限制在发光层中,从而实现其R和G像素单独发光。

所述共用蓝光发光层的厚度为20nm~40nm,优选为25nm~35nm;该厚度下的共用蓝光发光层可以作为绿光器件的光学补偿层使用;本发明中共用蓝光发光层为单独的一膜层,这样在制备时可直接使用普通的开口掩膜即可,降低了FMM的使用数量;

所述红光光学补偿层的厚度为65nm~85nm。

所述红光光学补偿层的厚度为65nm~85nm。

所述红光发光层的厚度为30~40nm。

所述绿光发光层的厚度为30~40nm。

所述ITO阳极的厚度为10~20nm。

所述红光发光层、所述绿光发光层均使用精细金属掩膜进行蒸镀,其他膜层均使用开口掩膜进行蒸镀。

本实施例公开的硅基真实RGB显示器件由下至上依次包括:ITO阳极1、混合结构层2、空穴阻挡层3、电子传输层4、电子注入层5、阴极6、封盖层7。

进一步地,本实施例公开的硅基真实RGB显示器件的制备方法为:

(1)在ITO阳极的部分上表面上使用开口掩膜制备红光光学补偿层;

(2)使用开口掩膜在红光光学补偿层及裸露的ITO阳极的上表面上制备空穴注入层;

(3)在空穴注入层上使用开口掩膜制备空穴传输层;

(4)使用精细金属掩膜在空穴传输层的部分上表面上制备红光发光层和绿光发光层,其中红光发光层的位置和宽度与所述红光光学补偿层相对应,红光发光层和绿光发光层相邻平行排列;

(5)使用开口掩膜在红光发光层、绿光发光层及裸露的空穴传输层的上表面上制备共用蓝光发光层;

(6)在共用蓝光发光层上使用开口掩膜制备空穴阻挡层;

(7)在空穴阻挡层上使用开口掩膜制备电子传输层;

(8)在电子传输层上使用开口掩膜制备电子注入层;

(9)在电子注入层上使用开口掩膜制备阴极;

(10)在阴极上使用开口掩膜制备封盖层。

所述制备的方法为蒸镀。

可将本实施例公开的硅基真实RGB显示器件制备成显示装置。

本实施例通过在红光发光层、绿光发光层之上设置共用蓝光发光层,同时以红光光学补偿层对红光发光层进行发光补偿,从而有效提高了硅基真实RGB显示器件的效率和寿命;改善了硅基真实RGB显示器件色域,色域值可提升到110%以上;且本发明的器件结构中无需设置电荷产生层(CGL),有利于降低硅基中的串扰问题。且本发明的技术方案,仅使用了2张FMM,解决了硅基真实RGB高PPI的迫切需求。

上述参照实施例对一种硅基真实RGB显示器件进行的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

- 一种硅基真实RGB显示器件及显示装置

- 一种硅基真实RGB显示器件及显示装置