垃圾焚烧飞灰高温熔融成球装置及成球配伍方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及垃圾焚烧飞灰熔融技术领域,具体涉及一种垃圾焚烧飞灰高温熔融成球装置及成球配伍方法。

背景技术

目前,焚烧是我国生活垃圾的主要处置方式,具有处理量大、减量化明显、无害化彻底且热能可资源化利用等优点。由于我国生活垃圾成分复杂,造成焚烧生活垃圾后产生的飞灰含有大量的重金属元素(如Pb、As、Cr和Cd等)和高毒性的有机致癌物(二噁英),严重危害居民健康和环境安全。

垃圾焚烧飞灰的无害化处理技术有熔融/玻璃固化、水泥固化、化学稳定法、酸或其它溶剂洗提法等。现有技术中采用的飞灰熔融处理技术是把垃圾焚烧飞灰造粒成球后在1300℃以上的高温状态下熔化成液态,再将液态熔渣经过气冷或水淬处理,产生玻璃态熔渣。

参阅文献《确定水泥立窑生料球最佳粒径的探讨》(中国建材研究生设计所)可知,采用飞灰熔融处理技术时,需先筛选出粒径均齐的飞灰成球,以提高生产效率,降低能耗。现有圆盘造粒机不具备筛选粒径均齐的飞灰成球的功能,需额外添置筛选设备,增加了设备成本。

发明内容

针对现有技术中的缺陷,本发明提供的一种垃圾焚烧飞灰高温熔融成球装置及成球配伍方法,解决了现有圆盘造粒机不具备筛选粒径均齐的飞灰成球的功能,需额外添置筛选设备,增加了设备成本的技术问题。

为了实现上述目的,本发明通过如下技术方案来实现:

本发明的第一方面,提供一种垃圾焚烧飞灰高温熔融成球装置,包括梯形支架、第一底座、第一翻转机构、造粒圆盘、旋转驱动装置,所述第一底座与梯形支架顶端旋转连接,所述第一底座倾斜设置,所述第一翻转机构连接于第一底座低端与梯形支架底面之间,以用于调整第一底座与梯形支架底面的夹角,所述旋转驱动装置设置于第一底座顶面,所述旋转驱动装置输出端与造粒圆盘传动连接;还包括第二底座、第二翻转机构、直线驱动装置和筛板;所述第二底座与梯形支架腰部旋转连接,所述第一底座也倾斜设置,所述第二翻转机构连接于第二底座低端与梯形支架底面之间,以用于调整第二底座表面与第一底座表面的角度值;所述筛板设置于造粒圆盘盘壁下方,所述筛板呈弧形且与造粒圆盘盘壁轮廓相适应;所述第二底座低端顶面设置所述直线驱动装置,所述直线驱动装置的输出端与筛板连接,以用于推动所述筛板延伸至造粒圆盘盘壁外侧。

优选地,所述第二翻转机构包括丝杆电机、丝杆、滑块和支撑杆;所述丝杆设置于梯形支架底面,所述丝杆轴向与第二底座翻转中心线垂直;所述丝杆电机也设置于梯形支架底面并与丝杆一端传动连接;所述滑块以可滑动的方式套设在丝杆外周;所述支撑杆连接于滑块与第二底座低端之间。

优选地,所述梯形支架底面还设有限位条,所述滑块底面设有凹槽,所述限位条嵌入凹槽内。

优选地,所述筛板表面设有第一筛选带和第二筛选带,所述第一筛选带位于筛板远离直线驱动装置一侧,所述第二筛选带位于第一筛选带与直线驱动装置之间;所述第一筛选带内设有多个第一筛孔,所述第二筛选带内设有多个第二筛孔,所述第一筛孔孔径小于第二筛孔孔径。

优选地,所述筛板朝向直线驱动装置一端设有连接杆,所述连接杆与直线驱动装置的输出端固定连接。

优选地,所述第二底座顶面远离直线驱动装置一侧设有弧形滑轨,所述筛板与弧形滑轨滑动连接。

优选地,所述弧形滑轨中部开设缺口槽,所述缺口槽延伸方向与筛板移动方向一致。

优选地,所述第一翻转机构包括螺杆,所述螺杆底端与梯形支架底面铰接,所述螺杆上部外周套设套筒,所述套筒与第一底座低端铰接,所述套筒上下两端均设有紧固螺母。

本发明的第二方面,提供一种垃圾焚烧飞灰高温熔融成球装置的成球配伍方法,包括如下步骤:

启动第二翻转机构以调节第二底座表面与第一底座表面形成0-2度夹角;

启动旋转驱动装置以使造粒圆盘开机造粒,并通过直线驱动装置将筛板推出造粒圆盘盘壁外沿,以筛选从造粒圆盘离心飞离的物料颗粒;

通过直线驱动装置短行程往复推拉筛板以震荡筛选物料颗粒。

优选地,待震荡筛选到达预设时长后,启动第二翻转机构以使第二底座与第一底座形成1-2度夹角,以使未通过第一筛带的物料颗粒下滑至第二筛带后经第二筛孔自然下坠卸出。

由上述技术方案可知,本发明的有益效果:

本发明提供的一种垃圾焚烧飞灰高温熔融成球装置,包括梯形支架、第一底座、第一翻转机构、造粒圆盘、旋转驱动装置、第二底座、第二翻转机构、直线驱动装置和筛板;所述第二底座与梯形支架腰部旋转连接,所述第一底座也倾斜设置,所述第二翻转机构连接于第二底座低端与梯形支架底面之间,以用于调整第二底座表面与第一底座表面的角度值;所述筛板设置于造粒圆盘盘壁下方,所述筛板呈弧形且与造粒圆盘盘壁轮廓相适应;所述第二底座低端顶面设置所述直线驱动装置,所述直线驱动装置的输出端与筛板连接,以用于推动所述筛板延伸至造粒圆盘盘壁外侧。通过启动第二翻转机构以调节第二底座表面与第一底座表面形成0-2度夹角;之后启动旋转驱动装置以使造粒圆盘开机造粒,并通过直线驱动装置将筛板推出造粒圆盘盘壁外沿,以筛选从造粒圆盘离心飞离的物料颗粒;通过直线驱动装置短行程往复推拉筛板以震荡筛选物料颗粒。通过在现有圆盘造粒机上加装第二底座及筛网,以在造粒圆盘内成粒离心卸料时筛出粒径均匀的飞灰成球,提升了现有圆盘造粒机的功用,无需购置筛选设备,降低了成本。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

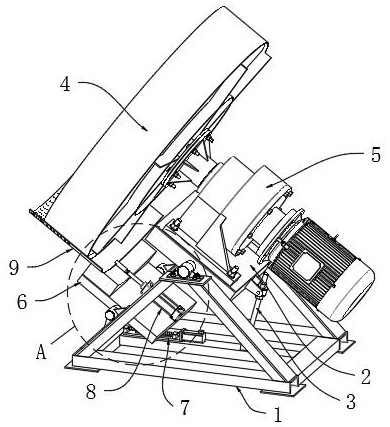

图1为垃圾焚烧飞灰高温熔融成球装置的侧面立体结构示意图;

图2为图1中A处的放大图;

图3为垃圾焚烧飞灰高温熔融成球装置的正面立体结构示意图;

图4为垃圾焚烧飞灰高温熔融成球装置的侧视图;

图5为图4中B处的放大图;

图6为图4中C处的放大图;

图7为筛板的结构示意图;

附图标记:

1-梯形支架、2-第一底座、3-第一翻转机构、4-造粒圆盘、5-旋转驱动装置、6-第二底座、7-第二翻转机构、8-直线驱动装置、9-筛板;

61-弧形滑轨、62-缺口槽、71-丝杆电机、72-丝杆、73-滑块、74-限位条、75-支撑杆、91-第一筛孔、92-第二筛孔、93-连接杆。

具体实施方式

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

请参阅图1-3,本发明提供的一种垃圾焚烧飞灰高温熔融成球装置,包括梯形支架1、第一底座2、第一翻转机构3、造粒圆盘4、旋转驱动装置5,所述第一底座2与梯形支架1顶端旋转连接,所述第一底座2倾斜设置,所述第一翻转机构3连接于第一底座2低端与梯形支架1底面之间,以用于调整第一底座2与梯形支架1底面的夹角;所述旋转驱动装置5设置于第一底座2顶面,所述旋转驱动装置5输出端与造粒圆盘4传动连接。其中,所述第一翻转机构3包括螺杆,所述螺杆底端与梯形支架1底面铰接,所述螺杆上部外周套设套筒,所述套筒与第一底座2低端铰接,所述套筒上下两端均设有紧固螺母。通过螺杆与紧固螺母的配合调整第一底座2与梯形支架1底面的夹角,进而调节造粒圆盘4的倾角。

所述成球装置还包括第二底座6、第二翻转机构7、直线驱动装置8和筛板9。所述第二底座6与梯形支架1腰部旋转连接,所述第一底座2也倾斜设置,所述第二翻转机构7连接于第二底座6低端与梯形支架1底面之间,以用于调整第二底座6表面与第一底座2表面的角度值。所述筛板9设置于造粒圆盘4盘壁下方,所述筛板9呈弧形且与造粒圆盘4盘壁轮廓相适应。所述第二底座6低端顶面设置所述直线驱动装置8,所述直线驱动装置8的出力方向与第二底座6翻转中心线垂直,所述直线驱动装置8的输出端与筛板9连接,以用于推动所述筛板9延伸至造粒圆盘4盘壁外侧。具体地,所述直线驱动装置8可选用气缸、油缸、丝杆72机构或齿轮齿条传动机构的一种,以保证筛板9的伸缩动作。

通过在现有圆盘造粒机上加装第二底座6及筛网,以在造粒圆盘4内成粒离心卸料时筛出粒径均匀的飞灰成球,提升了现有圆盘造粒机的功用,无需购置筛选设备,降低了成本。

作为对上述方案的进一步改进,请参阅图4-5,所述第二翻转机构7包括丝杆电机71、丝杆72、滑块73和支撑杆75。所述丝杆72设置于梯形支架1底面,所述丝杆72轴向与第二底座6翻转中心线垂直,即所述丝杆电机71的出力方向与直线驱动装置8的出力方向一致。所述丝杆电机71也设置于梯形支架1底面并与丝杆72底端传动连接。所述滑块73以可滑动的方式套设在丝杆72外周。所述支撑杆75连接于滑块73与第二底座6低端之间,通过滑块73的直线滑移带动支撑杆75调节第二底座6的翻转角度。一个实施例,所述滑块73顶端铰接第一关节轴承,第二底座6低端底面铰接第二关节轴承,所述支撑杆75两端分别与第一关节轴承和第二关节轴承连接。优选地,所述梯形支架1底面还设有限位条74,所述滑块73底面设有凹槽,所述限位条74嵌入凹槽内,以防止滑块73直线移动时翻转。

作为对上述方案的进一步改进,请参阅图7,所述筛板9表面设有第一筛选带和第二筛选带,所述第一筛选带位于筛板9远离直线驱动装置8一侧,所述第二筛选带位于第一筛选带与直线驱动装置8之间;所述第一筛选带内设有多个第一筛孔91,所述第二筛选带内设有多个第二筛孔92,所述第一筛孔91孔径小于第二筛孔92孔径。造粒机造粒时,通过直线驱动装置8将筛板9推出并使第一筛选带露置于圆盘盘壁外沿,圆盘内的飞灰颗粒逐渐团结成球,并在离心力的作用下经造粒圆盘4下方向外飞离卸出,飞离轨迹呈逐渐偏移的抛物线;粒径合格的飞灰成球经第一筛选带内的第一筛孔91卸出,卸出路径可参阅图6;粒径较大的飞灰成球则留置在筛板9表面,并逐渐积聚,当大粒径飞灰成球积聚较多或经预设时长后,启动第二翻转机构7以使第二底座6与第一底座2形成1-2度夹角,即使得大粒径飞灰成球沿筛板9下滑,经筛板9缓冲后的飞灰成球不再受离心力影响,则下滑中的大粒径飞灰成球即经第二筛选带的第二筛孔92后,受重力作用自然下坠卸出。

作为对上述方案的进一步改进,所述筛板9朝向直线驱动装置8一端设有连接杆93,所述连接杆93与直线驱动装置8的输出端固定连接。

作为对上述方案的进一步改进,所述第二底座6顶面远离直线驱动装置8一侧设有弧形滑轨61,所述筛板9与弧形滑轨61滑动连接。所述弧形滑轨61内置有配置块,以使第二底座6倾斜时,重心靠近其与梯形支架1的铰接处,以减轻支撑杆75的负荷。优选地,所述弧形滑轨61中部开设缺口槽62,所述缺口槽62延伸方向与筛板9移动方向一致。请参阅图2,所述直线驱动装置8选用气缸,所述气缸的活塞杆与连接杆93连接,所述缺口槽62留置出活塞杆的伸缩活动空间。

一种垃圾焚烧飞灰高温熔融成球装置的成球配伍方法,包括如下步骤:

S1、启动第二翻转机构7以调节第二底座6表面与第一底座2表面形成0-2度夹角;

S2、启动旋转驱动装置5以使造粒圆盘4开机造粒,并通过直线驱动装置8将筛板9推出造粒圆盘4盘壁外沿,以筛选从造粒圆盘4离心飞离的物料颗粒;

S3、通过直线驱动装置8短行程往复推拉筛板9以震荡筛选物料颗粒;

S4、待震荡筛选到达预设时长后,启动第二翻转机构7以使第二底座6与第一底座2形成1-2度夹角,以使未通过第一筛带的物料颗粒下滑至第二筛带后经第二筛孔92自然下坠卸出。

造粒机造粒时,通过直线驱动装置8将筛板9推出并使第一筛选带露置于圆盘盘壁外沿,圆盘内的飞灰颗粒逐渐团结成球,并在离心力的作用下经造粒圆盘4下方向外飞离卸出,飞离轨迹呈逐渐偏移的抛物线;粒径合格的飞灰成球经第一筛选带内的第一筛孔91卸出,卸出路径可参阅图6;粒径较大的飞灰成球则留置在筛板9表面,并逐渐积聚,当大粒径飞灰成球积聚较多或经预设时长后,启动第二翻转机构7以使第二底座6与第一底座2形成1-2度夹角,即使得大粒径飞灰成球沿筛板9下滑,经筛板9缓冲后的飞灰成球不再受离心力影响,则下滑中的大粒径飞灰成球即经第二筛选带的第二筛孔92穿出,受重力作用自然下坠卸出。在卸出大粒径飞灰成球时,直线驱动装置8仍可短行程往复推拉筛板9以震荡筛选物料颗粒。此时,第二底座6的翻转角度应满足以下条件,第二底座6翻转后,造粒圆盘8盘壁底端边缘与筛板9间距小于第一筛孔孔径,以防止大粒径飞灰成球直接经造粒圆盘8盘壁与筛板9间隙穿过,滑入梯形支架1底部,导致清理、收集不便的后果。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

- 垃圾焚烧飞灰高温熔融成球装置及成球配伍方法

- 垃圾焚烧飞灰高温熔融成球装置