硬质合金采矿刀片中的粘结剂重新分布

文献发布时间:2023-06-19 11:35:49

技术领域

本公开内容涉及一种在硬质合金采矿刀片中重新分布粘结剂的方法、具有硬度梯度的硬质合金采矿刀片及其用途。

背景技术

硬质合金具有高弹性模量、高硬度、高压缩强度、高耐磨损性与良好水平的韧性的独特组合。因此,通常将硬质合金用于诸如采矿工具的制品中。通常,通过改变硬质相的粘结剂含量和晶粒尺寸能够改变硬质合金的硬度和韧性。通常,更高的粘结剂含量将增加硬质合金的韧性,但会降低其硬度和耐磨性。更细的硬质相的晶粒尺寸将导致更高硬度的硬质合金,其耐磨性更强;而更粗的硬质相的晶粒尺寸将导致硬质合金的硬度不那么高,但抗冲击性更高。

为了使硬质合金采矿刀片的效率最大化,期望将这些性能组合起来,并且在制品的不同部分中对材料的要求不同。例如,在用于凿岩和矿物切削的刀片中,期望具有更坚韧的内部以最小化损坏的风险,并且期望具有更硬的外部以优化耐磨性。

WO 2010/056191公开了一种形成包含硬质相和粘结剂相的硬质合金体的方法,其中至少一部分中间表面区域比进一步进入主体的部分具有更低的平均粘结剂含量。

然而,仍然需要一种方法,所述方法能够产生甚至更大的硬度梯度,能够针对具体应用来定制所述梯度,并且所述方法甚至能够应用于非对称硬质合金采矿刀片。还需要一种方法,所述方法能够从相对于碳含量呈化学计量平衡的标准碳化物粉末开始将粘结剂相重新分布。

发明内容

由此,本公开内容由此提供了一种在硬质合金采矿刀片中将粘结剂相重新分布的方法,所述硬质合金采矿刀片包含一种或多种硬质相成分和粘结剂,所述方法包括如下步骤:

a)提供一种生坯(green)硬质合金采矿刀片;

b)将选自金属氧化物或金属碳酸盐中的至少一种粘结剂拉拔剂(puller)施加至生坯硬质合金采矿刀片的表面上;并且

c)将所述生坯硬质合金采矿刀片进行烧结;

其特征在于,将所述金属氧化物或金属碳酸盐仅施加至所述生坯硬质合金采矿刀片的表面上的至少一个局部区域。

这种方法使得粘结剂以定制的且最有利的方式重新分布,从而为硬质合金采矿刀片提供最佳功能。例如,对于不同的应用能够创建特定的硬度分布(hardness profile)。

另外,本公开内容涉及一种硬质合金采矿刀片,包含一种或多种硬质相成分和粘结剂,其特征在于,从所述硬质合金采矿刀片的表面的第一部分到表面的第二部分存在硬度梯度,其中所述表面的第一部分与所述表面的第二部分基本上相对,从而:

-所述表面的第一部分处于比所述表面的第二部分更软30HV3至更硬80HV3之间;

-所述表面的第一部分处于比本体(bulk)更硬5至120HV3之间;并且

-所述表面的第二部分处于比所述本体更硬20HV3至70HV3之间。

附图说明

图1:刀片的示意图,显示了被对称施加至相对侧面的粘结剂拉拔剂和粘结剂推动剂(pusher)。

图2:刀片的示意图,显示了被不对称施加至相对侧面的粘结剂拉拔剂和粘结剂推动剂。

图3:实例1中公开的样品A的HV3等硬度图。

图4:实例1中公开的样品B的HV3等硬度图。

图5:实例1中公开的样品C的HV3等硬度图。

图6:实例1中公开的样品D的HV3等硬度图。

图7:实例1中公开的样品E的HV3等硬度图。

图8:实例1中公开的样品F的HV3等硬度图。

图9:实例1中公开的样品G的HV3等硬度图。

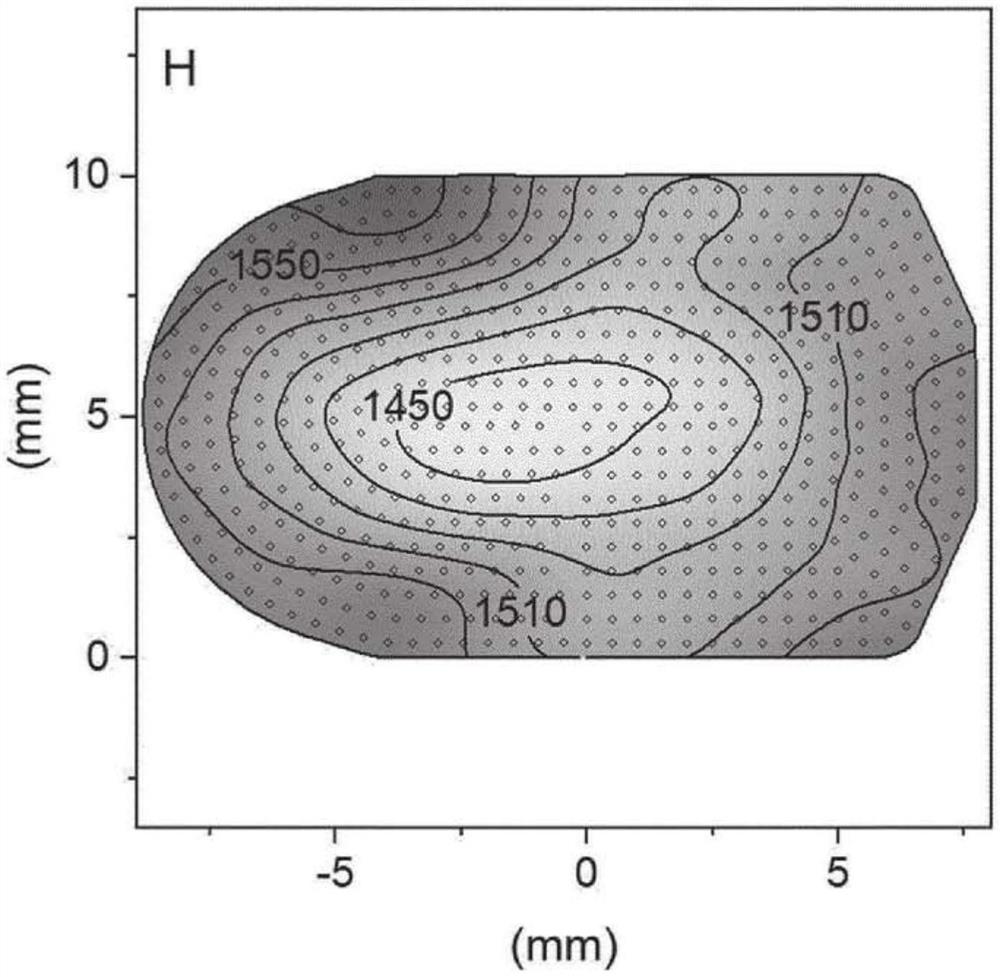

图10:实例1中公开的样品H的HV3等硬度图。

图11:实例1中公开的样品I的HV3等硬度图。

图12:实例1中公开的样品J的HV3等硬度图。

图13:实例1中公开的样品K的HV3等硬度图。

图14:刀片的示意图,显示了在实例1中施加粘结剂拉拔剂的位置。

图15:实例1中公开的样品A、B和C的HV3中心线硬度分布。

图16:实例1中公开的样品D、E和F的HV3中心线硬度分布。

图17:实例1中公开的样品G、H和I的HV3中心线硬度分布。

图18:实例1中公开的样品J和K的HV3中心线硬度分布。

图19:实例2的HV5等硬度图,其中粘结剂拉拔剂和粘结剂推动剂被不对称地施加。

图20:摆锤试验装置的示意图。

图21:如实例5中所讨论的关于样品D和G的钴浓度分布。

图22:如实例5中所讨论的关于样品D和G的铬浓度分布。

图23:如实例5中所讨论的关于样品D和G的Cr/Co浓度分布。

图24:如实例5中所讨论的关于样品K的钴浓度分布。

图25:如实例5中所讨论的关于样品K的铬浓度分布。

图26:显示在现场试验期间测得的样品C、F和I的作为钻进深度的函数的刀片直径变化的图。

具体实施方式

根据一个方面,本公开内容涉及一种将硬质合金采矿刀片的粘结剂相重新分布的方法,所述硬质合金采矿刀片包含WC硬质相、任选的一种或多种其它硬质相成分和粘结剂,所述方法包括如下步骤:

a)提供生坯硬质合金采矿刀片;

b)将选自金属氧化物或金属碳酸盐中的至少一种粘结剂拉拔剂施加至生坯硬质合金采矿刀片的表面上;并且

c)将所述生坯硬质合金采矿刀片进行烧结;

其特征在于,将所述金属氧化物或金属碳酸盐仅施加至所述生坯硬质合金采矿刀片的表面上的至少一个局部区域。

所述一种或多种其它硬质相成分可以选自:TaC、TiC、TiN、TiCN、NbC、CrC。所述粘结剂相可以选自:Co、Ni、Fe或其混合物,优选Co和/或Ni,最优选Co。硬质合金采矿刀片的合适的粘结剂含量为约4至约30重量%,优选约5至约15重量%。所述硬质合金采矿刀片还可以任选地以所述粘结剂含量的≤20重量%的量包含晶粒细化剂化合物。所述晶粒细化剂化合物合适地选自钒、铬、钽和铌的碳化物、混合碳化物、碳氮化物或氮化物。所述硬质合金采矿刀片的其余部分由所述一种或多种硬质相成分构成。

在所述方法的一个实施方式中,所述硬质合金采矿刀片含有硬质相,所述硬质相包含至少80重量%、优选至少90重量%的WC。

在本公开内容中,术语“生坯”是指通过将硬质相成分和粘结剂一起研磨,然后将研磨后的粉末压制以形成尚未烧结的压实硬质合金采矿刀片而制造的硬质合金采矿刀片。术语“粘结剂拉拔剂”是指如下所述的物质:其当施加至硬质合金采矿刀片的表面时将在烧结步骤期间引起粘结剂向所述表面迁移,即在朝向施加了“粘结剂拉拔剂”的表面的方向上拉拔粘结剂。所述粘结剂拉拔剂通过局部消耗碳来工作,这导致粘结剂从具有正常碳水平的区域向碳水平被消耗的局部区域流动。

本发明人已经发现,将选自金属氧化物或金属碳酸盐的粘结剂拉拔剂在至少一个局部区域中施加至生坯硬质合金采矿刀片的表面上,碳在烧结期间在该区域中被局部消耗,导致形成碳势。这将促进粘结剂相从具有正常或更高碳水平的区域向碳水平被消耗的所述局部区域迁移。因此,这将在硬质合金采矿刀片表面的局部区域上形成粘结剂富集区域。所述生坯硬质合金采矿刀片的被施加粘结剂拉拔剂的表面称为“氧化物/碳酸盐掺杂的”表面。众所周知,烧结后粘结剂富集区域和粘结剂贫乏区域将分别处于拉伸应力和压缩应力下。引入拉伸应力通常是不利的。然而,本发明人发现,在进行诸如离心翻滚的处理之后,能够引入直至在翻滚表面以下至少1mm的深度处的高水平的压缩应力,以抵消存在的拉伸应力。因此,能够获得施加粘结剂拉拔剂的益处而不存在引入拉伸应力的不利影响。

所述“生坯硬质合金采矿刀片的表面上的至少一个局部区域”可以为表面上的任何位置,例如尖端、基部或侧面,这取决于需要增加粘结剂含量的位置。根据期望的效果是否是使韧性或耐磨性局部增加,可以将粘结剂拉拔剂施加至硬质合金采矿刀片的表面上的一个或多个局部区域。各个“局部区域”可以为硬质合金采矿刀片总表面积的0.5%至85%,优选3%至75%。

烧结温度合适地为约1000℃至约1700℃,优选约1200℃至约1600℃,最优选约1300℃至约1550℃。烧结时间合适地为约15分钟至约5小时,优选约30分钟至约2小时。

在所述方法的一个实施方式中,作为金属氧化物或金属碳酸盐的粘结剂拉拔剂选自Cr

在所述方法的一个实施方式中,粘结剂拉拔剂为Cr

将所述金属氧化物或金属碳酸盐以约0.1至约100mg/cm

在所述方法的一个实施方式中,将粘结剂拉拔剂施加至硬质合金采矿刀片的顶部。在所述方法的另一个实施方式中,将粘结剂拉拔剂施加至硬质合金采矿刀片的侧面。因此,能够对硬质合金采矿刀片的性能进行定制以适合于应用。粘结剂拉拔剂很可能被选择应用于硬质合金采矿刀片表面上遭受最高磨损的位置。

在一个实施方式中,所述方法还包括在步骤a)与b)之间的如下步骤,所述步骤将至少一种粘结剂推动剂施加至生坯硬质合金采矿刀片的表面上的至少一个不同的局部区域。在本公开内容中,术语“粘结剂推动剂”是指如下所述的物质:其当施加至硬质合金采矿刀片的表面上时,将在烧结步骤期间使粘结剂迁移以远离所述表面,即将粘结剂推向远离施加了所述“粘结剂推动剂”的表面的方向。将粘结剂拉拔剂施加至硬质合金采矿刀片的表面上的至少一个局部区域和将粘结剂推动剂施加至表面上的所述至少一个不同局部区域的组合施加将意味着,能够在碳含量在例如0.95 在所述方法的一个实施方式中,粘结剂推动剂选自金属碳化物、碳粉末如石墨、或其混合物。金属碳化物、碳粉末或其混合物的施加将产生碳梯度,这将导致钴迁移远离其上施加了粘结剂推动剂的表面,即在该局部区域中推动粘结剂远离硬质合金的表面向内部本体移动。选择金属碳化物将在施加的局部区域具有晶粒细化的附加效果,而选择碳粉末将具有在施加的局部区域促进晶粒生长的效果。在产生的晶粒生长梯度方面导致的差异不如粘结剂梯度对硬度梯度的影响明显。 在一个实施方式中,粘结剂推动剂是金属碳化物和碳粉末的组合。金属碳化物对碳粉末的重量比合适地为约0.05至约50,优选约0.1至约25,更优选约0.2至约15,还更优选约0.3至约12,最优选约0.5至8。合适地以约0.1至约100mg/cm 如果仅选择诸如石墨的碳粉末作为粘结剂推动剂,这将导致施加所述碳粉末的区域中的硬质相晶粒变粗。这将导致能够在暴露于正在加工的岩石的采矿球齿(button)上的区域中实现高耐磨性和改善的热导率以及这些区域后方的高韧性的组合。 在所述方法的一个实施方式中,金属碳化物选自铬、钒、镁、铁或镍的碳化物,优选铬的碳化物如Cr 以与碳粉末组合的方式选择金属碳化物如Cr 在烧结期间,施加至生坯硬质合金采矿刀片表面的任何金属碳化物均应基本上液化。 在所述方法的一个实施方式中,将粘结剂拉拔剂和粘结剂推动剂施加至硬质合金采矿刀片的表面的不同局部区域。通过将粘结剂拉拔剂和粘结剂推动剂施加至不同的局部区域,在两个表面之间产生粘结剂梯度。粘结剂中的这种梯度将意味着产生硬度梯度,其中在施加粘结剂推动剂的位置形成了更硬的粘结剂贫乏表面,而在施加粘结剂拉拔剂的位置形成了更坚韧的粘结剂富集表面。粘结剂拉拔剂和粘结剂推动剂向硬质合金采矿刀片的表面的不同局部区域的组合施加特别适用于在其中先前已知的方法不会产生足够深的梯度的较大碳化物本体中产生硬度梯度。可以将粘结剂拉拔剂施加至生坯硬质合金采矿刀片的表面上的选定区域,并且可以将粘结剂推动剂施加至生坯硬质合金采矿刀片的表面上的不同选定区域。可以将粘结剂推动剂放置于磨损区域,以降低粘结剂的含量,从而改善该区域的耐磨性;或具有更高的热导率会有利的区域。粘结剂拉拔剂和粘结剂推动剂的局部施加为制造具有定制性能的碳化物本体提供了独特的可能性。 使用此方法的另一个好处是,如果表面不同区域的磨损速率不均匀,则能够产生自锐化区域。随着接触面积的减小,磨损的刀片与岩石之间的接触压力会随着尖端更尖锐而增加。对于均质材料,磨损会导致形成磨损平面,所述磨损平面通常需要使用金刚石磨削工具进行重新尖锐化。通过磨削来重新尖锐化的成本很高,并且需要卸下钻头。通过具有非均质的材料特性,可以具有磨损较快的区域和磨损较慢的区域。如果定制采矿刀片的材料性能以具有存在磨损速率不同的区域的磨损表面,则可以避免形成磨损平面,因此与使用均质材料相比,可以产生更尖锐的磨损表面。 在所述方法的一个实施方式中,将粘结剂拉拔剂和粘结剂推动剂施加至硬质合金采矿刀片的表面的基本上相对的局部区域。 在一个实施方式中,施加粘结剂拉拔剂和粘结剂推动剂的方法选自压制、浸渍、涂漆、喷涂(空气刷涂)、压印或3D打印。浸渍可以在有或没有掩模的情况下进行。可以以液态分散体或浆料的形式将粘结剂拉拔剂和粘结剂推动剂施加至生坯硬质合金采矿刀片的表面上。在这种情况下,液相合适地是水、醇或诸如聚乙二醇的聚合物。浆料的浓度合适地为在液相中具有5至50重量%、例如15至40重量%的粉末。该范围是有利的,从而实现了粘结剂拉拔剂或推动剂的足够的效果。如果粉末含量太高,则在液态分散体或浆料中可能存在堵塞和结块的问题。或者,它们可以作为固体物质例如通过将粉末在合适的位置添加到压制模具中来引入。粉末可以与硬质相粉末如WC类粉末混合。粘结剂拉拔剂和粘结剂推动剂也可以以任何其它合适的方式施加至硬质合金采矿刀片上。浆料的组成和浓度以及其施加方式会影响对粘结剂的重新分布的控制,因此能够控制硬质合金采矿刀片的硬度分布。 在所述方法的一个实施方式中,如图1所示,旋转对称地将粘结剂拉拔剂施加至表面的第一部分(10)上,并将粘结剂推动剂施加至表面的第二部分(20)上。 在所述方法的一个实施方式中,如图2所示,旋转不对称地将粘结剂拉拔剂施加至表面的第一部分(10)上并将粘结剂推动剂施加至表面的第二部分(20)上。 因为在施加粘结剂拉拔剂和粘结剂推动剂的位置方面具有灵活性,所以这使得能够定制“磨损区域”的位置,即表面上耐磨性能增强最大的位置。例如,磨损区域可以在刀片的顶部或侧面上,这取决于硬质合金采矿刀片与所钻岩石之间的相互作用最高之处。这将根据所用于的应用以及硬质合金采矿刀片在岩石钻头上的位置而变化。 硬质合金采矿刀片承受高压缩载荷。因此,由于反复的间歇性高载荷而生长到临界尺寸的小裂纹造成的表面开裂是刀片损坏的常见原因。众所周知,将压缩应力引入刀片的表面能够减少该问题,因为压缩应力的存在能够防止材料的裂纹生长和磨损。将压缩应力引入硬质合金采矿刀片的表面的已知方法包括喷丸处理、振动翻滚和离心翻滚。这些方法都是基于主体外表面的机械冲击或变形的,并且将延长硬质合金采矿刀片的使用寿命。 在所述方法的一个实施方式中,利用翻滚工序对烧结后的硬质合金采矿刀片进行处理。硬质合金采矿刀片经过后处理表面硬化,将高水平的压缩应力引入刀片中。对于采矿刀片,这会通常是翻滚处理,其可以是离心的或振动的。然而,可以使用诸如喷丸处理的其它后处理表面硬化方法。在翻滚之后,通常会测量到磁矫顽力(kA/m)的增加。 “标准”翻滚工序通常是使用振动滚筒如Reni Cirillo RC 650完成的,其中将约30kg的刀片以50Hz翻滚约40分钟。替代性的典型的“标准”翻滚工序是使用离心滚筒如ERBA-120,其顶部具有封闭的盖子并且在底部具有旋转圆盘。当圆盘 在所述方法的一个实施方式中,翻滚工序是“高能翻滚”(HET)方法。为了将更高水平的压缩应力引入硬质合金采矿刀片中,可以使用高能翻滚工序。存在许多不同的可能的工序设置可用于引入HET,包括滚筒的类型、添加的介质的体积(如果有的话)、处理时间和工序设置如用于离心滚筒的RPM等。因此,定义HET的最合适的方式是按照“在由WC-Co构成的质量约20g的均质硬质合金采矿刀片中引入特定程度的形变硬化的任何工序设置”。在本公开内容中,将HET定义为在翻滚之后会引入使用HV3测量的至少如下的硬度变化(ΔHV3%)的翻滚处理: ΔHV3%=9.72-0.00543*HV3 其中: ΔHV3%=100*(HV3 HV3 如果翻滚操作是在没有介质的情况下进行的,或者使用尺寸比翻滚的刀片更大的介质来进行,则通常可以使用ERBA 120来实施HET翻滚,所述ERBA 120的圆盘尺寸为约600mm,在约150RPM下运行,或者如果使用尺寸比翻滚的刀片更小的介质,则在约200RPM下运行;如果翻滚操作是在没有介质的情况下进行的,或者使用尺寸比翻滚的刀片更大的介质来进行,则使用圆盘尺寸为约350mm的 本发明的另一个方面涉及一种硬质合金采矿刀片,所述硬质合金采矿刀片包含一种或多种硬质相成分和粘结剂,其中从硬质合金采矿刀片的表面的第一部分到表面的第二部分存在硬度梯度,其中所述表面的第一部分与所述表面的第二部分基本上相对,从而烧结后: -所述表面的第一部分处于比所述表面的第二部分更软30HV3至更硬80HV3之间;并且 -所述表面的第一部分处于比所述本体更硬5至120HV3之间;并且 -所述表面的第二部分处于比所述本体更硬20HV3至70HV3之间。 硬度测量是在烧结之后并且在诸如翻滚的任何烧结后处理之前。 在一个实施方式中,硬度梯度使得: -所述表面的第一部分处于比所述表面的第二部分更软2%至更硬+6%之间;并且 -所述表面的第一部分处于比本体更硬+0.5%至+10%之间;并且 -所述表面的第二部分处于比本体更硬+0.3%至6%之间。 所述表面的第一部分是已经施加粘结剂拉拔剂以形成氧化物/碳酸盐掺杂表面的表面。所述表面的第二部分是与已经施加粘结剂拉拔剂的表面相对的表面(与氧化物/碳酸盐掺杂表面相对的侧面)。任选地,所述表面的第二部分可以是已经施加粘结剂推动剂以形成碳化物掺杂表面的表面。 另外将其示于下表1中:

表1:硬度差 术语“本体”在此是指凿岩刀片的最内部(中心)的硬质合金,并且对于本公开内容而言,是具有最低硬度的区域。 使用维氏(Vickers)硬度映射测量硬质合金刀片的硬度。将硬质合金体沿纵轴剖切,并使用标准程序进行抛光。然后将3kg载荷的维氏压痕对称地分布在抛光截面上。图3至13和16中的菱形显示了HV3压痕的位置。硬度测量是使用KB Prüftechnik公司的可编程硬度试验仪KB30S进行的,所述试验仪已根据英国欧洲制品校准实验室(Euro ProductsCalibration Laboratory,英国)发布的HV3试验块进行了校准。根据ISO EN6507来测量硬度。 以如下方式完成了HV3测量: -扫描样品的边缘。 -对硬度试验仪进行编程,以在距样品边缘指定距离处产生压痕。 -在所有编程的坐标上均以3kg的载荷产生压痕。 -计算机将平台(stage)移动到具有压痕的各个坐标,并运行自动调节光、自动聚焦并自动测量各个压痕的尺寸。 -使用者检查所有的压痕照片的聚焦情况以及干扰结果的其它事项。 在表面下方0.3至0.8mm之间的距离处,测量了氧化物/碳酸盐掺杂表面以及与所述氧化物/碳酸盐掺杂表面相对的侧面的HV3测量值,其中产生了10至40个压痕并然后计算HV3测量值的平均值。在位于硬度最低位置的抛光截面的中心附近在约1.5至2mm 在一个实施方式中,硬质合金采矿刀片中的极大浓度(%粘结剂-max)比极小浓度(%粘结剂-min)高出小于20%。 在一个实施方式中,以烧结的硬质合金采矿刀片的总高度的百分比计,%粘结剂-min(例如极小Co浓度/%Co-min)在距所述表面的第一部分1%至50%、优选5%至40%之间的深度处。%粘结剂-min通常在距所述表面的第一部分0.5至10mm、优选0.8至7mm之间的深度处。 在一个实施方式中,粘结剂浓度有两个峰值,一个在硬质合金采矿刀片的表面附近并且另一个在硬质合金采矿刀片的本体中。在所述表面的第一部分(例如在氧化物/碳酸盐掺杂表面)处存在第一极大粘结剂浓度(%粘结剂-max1)(例如%Co-max1),并且以硬质合金采矿刀片的总高度的百分比计,在距所述表面的第一部分(例如距氧化物/碳酸盐掺杂表面)15%至75%、优选20%至65%之间的深度处存在第二极大粘结剂浓度(%粘结剂-max2)(例如%Co-max2)。在一个实施方式中,%粘结剂-max1≥%粘结剂-max2。在一个替代实施方式中,%粘结剂-max1≤%粘结剂-max2。%粘结剂-max2通常距所述表面的第一部分2至15mm,优选4至12mm之间。%粘结剂-min和%粘结剂-max2的高度差通常为1.5至12mm,优选2.5至10mm。 在一个实施方式中,在所述表面的第一部分(例如在氧化物/碳酸盐掺杂表面)处存在第一铬浓度极大值(%Cr-max1)。在一个实施方式中,在所述表面的第二部分(例如与氧化物/碳酸盐掺杂表面相对的表面)处还存在第二铬浓度极大值(%Cr-max2),其中%Cr-max1>%Cr-max2。在硬质合金采矿刀片的本体中,铬浓度的极小值(%Cr-min)位于%Cr-max1与%Cr-max2之间。以烧结的硬质合金采矿刀片的总高度的百分比计,%Cr-min优选在距所述表面的第一部分40%至99%深度处,更优选在50%至98%之间的深度处。将“在表面处”定义为距表面至多0.3mm。 硬质合金采矿刀片内的化学浓度是使用波长色散光谱法(WDS)沿剖切的硬质合金采矿刀片的中心线测量的。 本公开内容的另一个方面涉及如上文或下文中所述的硬质合金采矿刀片的用途,用于凿岩或油气钻探。 如下实例是说明性的、非限制性的实例。 实例 实例1-仅施加粘结剂拉拔剂 表2列出了所分析样品的汇总:

表2:测量样品汇总 对于表2中的样品A至I,使用组成为94重量%的WC和6重量%的Co的粉末共混物制造了硬质合金刀片。按照FSSS测得的WC粉末晶粒尺寸在研磨前为5至7μm之间。在使用乙醇(添加有2重量%作为有机粘结剂(压制剂)的聚乙二醇(PEG 8000)和硬质合金研磨体)的湿式条件下将WC和Co粉末在球磨机中进行研磨。在研磨之后,将浆料在N 样品A、B和C没有施加浆料。样品D、E和F是比较例的实例,其中使用浸渍技术仅将“碳掺杂浆料”形式的粘结剂推动剂施加至硬质合金采矿刀片的顶部的圆顶表面上。碳掺杂浆料由分散在水中的25重量%的Cr 使用“标准翻滚”,使用ERBA-120离心滚筒在120RPM下将样品B、E和H翻滚30分钟。使用“高能翻滚(HET)”,使用ERBA-120离心滚筒在170RPM下将样品C、F和I翻滚40分钟。 样品J和K是本发明的实例,其中硬质合金刀片具有更高的粘结剂含量。使用组成为89重量%的WC和11重量%的Co的粉末共混物制造了硬质合金刀片。在研磨之前,按照FSSS测得的WC粉末的晶粒尺寸为8至12μm之间。在使用乙醇(添加有2重量%作为有机粘结剂(压制剂)的聚乙二醇(PEG 8000)和硬质合金研磨体)的湿式条件下将WC和Co粉末在球磨机中进行研磨。在研磨之后,将浆料在N 样品J和K是本发明的实例,其中仅施加粘结剂拉拔剂,通过使用浸渍技术将包含30重量%的Cr 利用50kg直径为7mm的碳化物球形式的介质,使用“高能翻滚(HET)”在 图3至13分别显示了样品A至I的HV3等硬度映射,并且图15至18显示了表2中样品A至K的中心线图。硬质合金刀片的硬度分布如表1所示。将粘结剂拉拔剂施加至硬质合金采矿刀片的尖端(30),如图14所示。 能够看出,本发明的硬度分布与现有技术有很大不同,并且表明,在硬质合金采矿刀片的本体中存在较软的芯区域并且在顶部和底部均具有较高的硬度。 实例2-施加的粘结剂拉拔剂和粘结剂推动剂 使用与样品J和K相同的起始材料(89重量%的WC+11重量%的Co)和与表2/实例1中所述相同的方法形成了硬质合金刀片。通过单轴压制,形成了采矿刀片,所述采矿刀片具有24mm的长度和19mm直径的圆柱形基部以及球形(半圆顶)尖端。制成了两种PEG浆料,第一种是由30%Cr 实例3-刀片压缩试验 使用刀片压缩(IC)试验对表2/实例1中所述的样品B、C、E、F、H和I的钻头刀片的韧性进行了表征。IC试验方法涉及以恒定的位移速率压缩在两个成平行面的硬质对立表面(counter surfaces)之间的钻头刀片,直到刀片损坏。使用基于ISO 4506:2017(E)标准“硬质金属-压缩试验(Hardmetals-Compression test)”的试验夹具,其硬质合金砧(anvil)的硬度超过2000HV,而试验方法本身适于凿岩刀片的韧性试验。将所述夹具安装到Instron5989试验框架上。 加载轴与刀片的旋转对称轴相同。夹具的对立表面满足ISO4506:2017(E)标准所要求的平行度,即最大偏差为0.5μm/mm。试验的刀片以等于0.6mm/分钟的恒定十字头位移速率加载,直到损坏,同时记录载荷-位移曲线。在试验评价之前,从测得的载荷-位移曲线中减去试验装备(rig)和试验夹具的柔度。对每个样品类型试验了三个刀片。每次试验前都要检查对立表面是否损坏。当测得的载荷突然下降至少1000N时,即定义为发生了刀片损坏。随后对试验刀片的检查确认了,在所有情况下,这都与宏观可见裂纹的发生相符合。材料韧性利用直至破裂为止的总吸收变形能来表征。表3显示了刀片压缩试验的结果:

表3:刀片压缩试验结果的汇总 当比较以相同方式翻滚的样品时,根据IC试验结果,根据本发明的方法处理的样品的韧性高于现有技术中已知的样品的韧性。 实例4-摆锤 对于摆锤试验,制造了具有半径为5.0mm且直径为10.0mm的圆顶形尖端的硬质合金采矿刀片,并按照与实例1中关于样品B、C、E、F、H和I所述相同的方式进行了处理。在图20中显示了摆锤试验装置的示意图。将刀片牢固地安装在固定器(30)中,只有圆顶部分突出。在钟摆(40)上,将硬质对立表面安装(50)在摆锤头上。所使用的对立表面是具有约1900HV30维氏硬度的硬质细晶粒硬金属等级的抛光板(h=5.00mm,l=19.40mm,w=19.40mm)。当释放钟摆时,对立表面撞击样品尖端。如果样品损坏,则不能记录以焦耳(J)为单位测量的样品所吸收的冲击能量(E)。对于给定的初始钟摆角,使用式3计算冲击能量,其中m为摆锤的总质量4.22kg,g为重力常数9.81m/秒 E=(m 为了确定使样品破裂所需的能量,首先从合适的低角度释放钟摆来对其进行冲击。然后以5°的步长逐步增大角度,直到样品损坏。然后,在比造成损坏的冲击角低3°的角度下对源自相同样品的刀片进行冲击,并以更小的冲击角增量重复进行试验。记录刀片不破裂的角度,并计算出相应的冲击能量。在这些试验中,每5至10次冲击更换一次对立表面。将结果示于下表4中:

表4:摆锤试验结果汇总 结果表明,当比较以等同方式翻滚的样品时,使用本发明的方法制造的样品的抗冲击性明显提高。 实例5-化学分析 使用Jeol JXA-8530F微探针,通过波长色散光谱(WDS)分析对样品的化学梯度进行了研究。在如表2/实例1所述的对样品D(比较)和G(发明)进行翻滚之前,在烧结材料的横截面上进行沿中心线的线扫描。通过精细切削器,随后通过机械磨削和抛光,制备了样品。通过在软布上用1μm金刚石糊料进行抛光来实施样品制备的最后步骤。在100μm的步长和100μm的探针直径的条件下使用15kV的加速电压来进行线扫描。各个样品进行三次线扫描,并报告平均值。在图21中对钴浓度分布进行了比较,在图22中对铬浓度分布进行了比较,并且在图23中对Cr/Co浓度分布进行了比较。 为了与具有更高粘结剂浓度的硬质合金采矿刀片进行比较,在翻滚之后对样品K的横截面进行了沿中心线的线扫描。假定翻滚不会影响化学组成,也不会影响WDS分析。将Co浓度和Cr浓度的线扫描分别示于图24和25中。 能够看出对于根据本发明的方法制造的样品而言,在硬质合金刀片的尖端和本体中能够发现最高的Co浓度;并且在硬质合金刀片的本体中发现最低的Cr浓度和最低的Cr/Co浓度。 实例6-现场试验 将硬质合金刀片C(比较)、F(比较)和I(发明)在芬兰坦佩雷(Tampere)的山特维克(Sandvik)试验矿的现场试验中进行了试验,钻探了花岗闪长岩(具有石英岩的花岗岩)。 每个钻头使用六个保径刀片(gauge insert)和三个前刀片制成钻头。保径刀片的烧结直径为10mm且高度为16.6mm。前刀片的烧结直径为9mm且高度为13.8mm。所有刀片均具有球形圆顶尖端。在试验中,对保径刀片的磨损进行了比较,因为就钻头寿命而言,这是钻头最关键的部分。因此,使用根据实例1样品C的标准硬质合金制造了所有钻头的前刀片,并且改变保径刀片的组成以评价组成对磨损的影响。 在210巴的工作压力、90巴的进料压力、230rpm的旋转和70巴的旋转压力下使用得自山特维克塔姆洛克(Sandvik Tamrock公司)的液压HFX5顶锤钻进装备进行试验。 使用游标卡尺对作为钻进深度的函数的保径刀片的直径进行了测量,约每50m测量一次。回收了两个带有C刀片的钻头、一个带有F刀片的钻头和三个带有I刀片的钻头。直径变化越大表明磨损越大。将作为钻进深度的函数的直径变化示于图26中,并且作为直径损失的函数的钻进米数的汇总示于下表5中:

表5:现场试验结果汇总,显示了作为钻进深度的函数的直径变化 能够清楚地看到,与比较刀片(C和F)相比,本发明的刀片(I)每mm直径变化钻进的米数更大,并且本发明刀片(I)比比较刀片(C)的耐磨性提高了55%并且比比较刀片(F)的耐磨性提高了32%。

- 硬质合金采矿刀片中的粘结剂重新分布

- 一种锂离子电池负极粘结剂在极片中分布的检测方法