热交换器单元以及制造热交换器单元的方法

文献发布时间:2023-06-19 11:52:33

技术领域

本公开涉及一种在诸如冷凝锅炉等水加热装置中使用的热交换器单元以及制造热交换器单元的方法。

背景技术

水加热装置是一种用于加热水的装置。锅炉(一种水加热装置)是通过加热容器中的流体来加热所需区域的装置。为了加热锅炉的供暖水,锅炉通常具有热源、包括热源的燃烧器以及用于使用燃烧气体加热供暖水的热交换器单元。在综合利用燃烧气体的热量的冷凝锅炉中,将燃烧器产生的显热供给到供暖水,并且将燃烧器产生的燃烧气体的显热和燃烧气体相变产生的潜热供给到供暖水。因此,对供暖水进行加热。

为了向供暖水供给显热和潜热,主要使用这样的方法:将用于存储供暖水的容器定位在靠近燃烧气体的流动区域和用于供给显热的热源的位置。热量通过容器间接传递到供暖水,以将供暖水的温度升高到适于加热的温度,然后将供暖水供应到需要供暖的区域。

具有多个堆叠的板的板式热交换器单元主要用于传热。然而,尽管具有优异的热效率,但板式热交换器单元具有制造工艺困难和高成本的问题。

发明内容

本公开是为了在保持现有技术所实现的优点不变的同时解决现有技术中出现的上述问题而作出的。

本公开的一个方面是提供一种用于诸如冷凝锅炉等水加热装置中的热交换器单元,该热交换器单元在使用翅片管式热交换器装置的同时具有优良的热效率,并且提供一种用于制造该热交换器单元的方法。

本公开的另一方面是提供一种用于诸如冷凝锅炉等水加热装置中的热交换器单元,其中使用了适当的隔热装置,并且提供了一种用于制造该热交换器单元的方法。

本公开要解决的技术问题不限于上述问题,并且本公开所属领域的技术人员将从以下描述中清楚地理解本文未提及的任何其它技术问题。

根据本公开的一方面,热交换器单元包括:燃烧室,由燃烧反应产生的火焰位于燃烧室中;热交换器,其用于冷凝锅炉,热交换器位于燃烧室下方并且包括热交换管和主壳体,热交换管接收由燃烧反应产生的热量并加热流过(流经)热交换管的供暖水,主壳体具有容纳在其内部空间中的热交换管;以及燃烧室隔热管,其与燃烧室相邻地布置并且接收供暖水并允许供暖水流过其中以使燃烧室隔热。

根据本公开的另一方面,一种制造热交换器单元的方法包括:使用钎焊用焊膏组装热交换器;使用钎焊用焊膏来组装燃烧室;组装燃烧室和燃烧室隔热管;将钎焊用焊膏施加到燃烧室的要与热交换器接触的一个表面以及热交换器的要与燃烧室接触的一个表面中的至少一个表面;通过将热交换器安置在燃烧室上来形成热交换器单元;以及通过加热交换器单元来执行钎焊。

附图说明

从下面结合附图的详细描述中,本公开的上述和其他目的、特征和优点将变得更加明显:

图1是示例性热交换器单元的一部分的竖直截面图;

图2是根据本公开的实施例的冷凝锅炉的正视图;

图3是根据本公开的实施例的冷凝锅炉的侧视图;

图4是示出根据本公开的实施例的冷凝锅炉的竖直截面的一部分的视图;

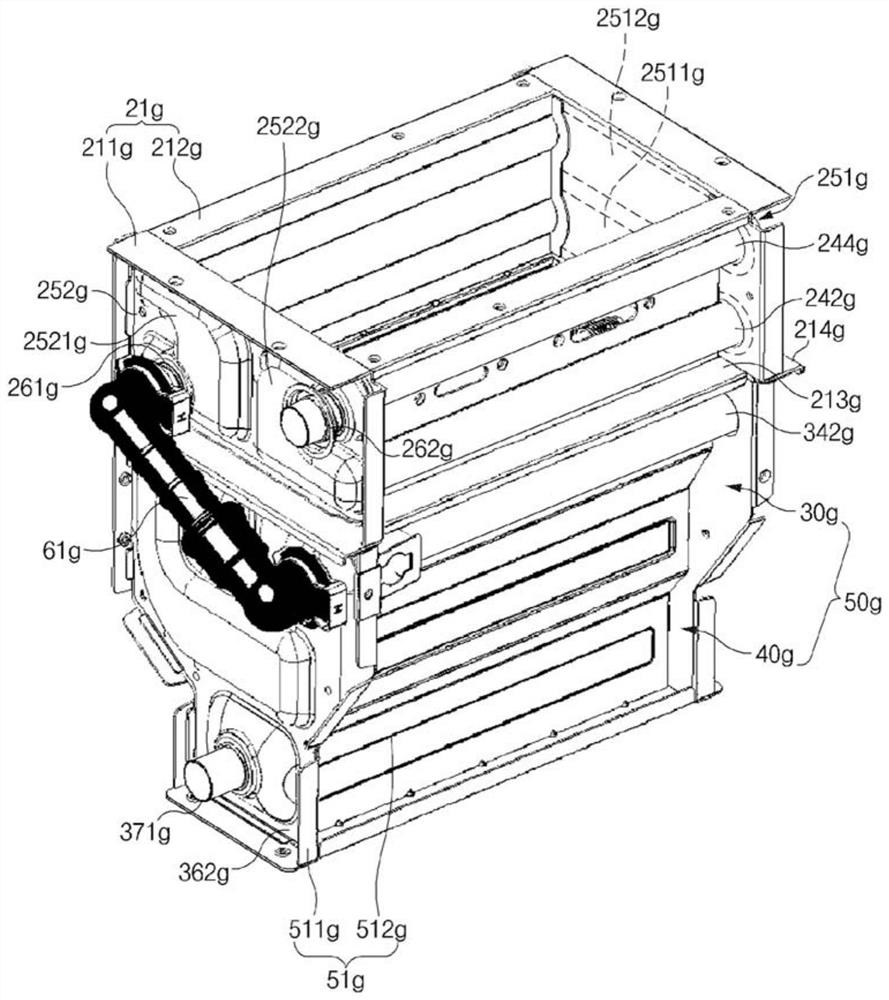

图5是根据本公开的实施例的热交换器单元的透视图;

图6是示出根据本公开的实施例的连接适配器从热交换器单元的前部移除的状态的视图;

图7是示出根据本公开的实施例的热交换器单元的整体流动通道的视图;

图8是示出根据本公开的实施例的第一变型例的连接适配器从燃烧室的前部移除的状态的视图;

图9是示出根据本公开的实施例的第一变型例的热交换器单元的整体流动通道的视图;

图10是示出根据本公开的实施例的用于冷凝锅炉的热交换器的透视图;

图11是示出根据本公开的实施例的燃烧室的透视图;

图12是示出根据本公开的实施例的用于冷凝锅炉的热交换器和燃烧室结合的状态的透视图;

图13是示出了根据本公开的实施例的燃烧室凸缘和热交换器凸缘位于热交换器单元的截面中的一部分的倒置放大图;

图14是示出根据本公开的实施例的燃烧室凸缘和热交换器单元的热交换器凸缘所处的部分的视图;

图15是示出了在根据本公开的实施例的热交换器单元的截面中密封件支架和侧板密封件所处的区域的倒置视图;

图16是示出根据本公开的实施例的第二变型例的保护支架位于热交换器单元的截面中的区域的倒置视图;

图17是根据本公开的实施例的第三变型例的热交换器单元的正视图;

图18是根据本公开的实施例的第三变型例的热交换器单元的侧视图;

图19是根据本公开的实施例的第三变型例的热交换器单元的连接适配器及其邻近区域的竖直截面图;

图20是根据本公开的实施例的第四变型例的热交换器单元的正视图;

图21是根据本公开的实施例的第四变型例的热交换器单元的侧视图;并且

图22是根据本公开实施例的第四变型例的热交换器单元的弯管及其邻近区域的竖直截面图。

具体实施方式

在下文中,将参考示例性附图详细描述本公开的一些实施例。在将附图标记添加到各图的构件时,应当注意,即使当在其它图上显示相同或等同的构件时,也由相同的附图标记来表示相同或等同的构件。此外,在描述本公开的实施例时,将排除对公知特征或功能的详细描述,以免不必要地模糊本公开的要旨。

在描述根据本公开的实施例的构件时,可以使用诸如第一、第二、“A”、“B”、“a”、“b”等术语。这些术语仅旨在将一个构件与另一个构件区分开,并且这些术语不限制构件的性质、顺序或次序。当构件被描述为“连接”、“联接”或“链接”到另一构件时,这可以意味着构件不仅直接“连接”、“联接”或“链接”,还可以经由第三构件间接“连接”、“联接”或“链接”。

作为布置构成冷凝锅炉的燃烧器、热交换器和燃烧室的方法,可以考虑这样的方法:通过将燃烧器定位在最低位置并且在燃烧器上方顺序地布置由干式隔热材料包围的燃烧室、翅片管式显热交换器和板式潜热交换管来构造冷凝锅炉。这种类型的冷凝锅炉被称为自下而上型锅炉。在自下而上型锅炉的情况下,在潜热交换管中通过燃烧气体的冷凝而产生的冷凝物可能落到显热交换器和燃烧室上。因此,显热交换器和包围燃烧室的干式隔热材料可能容易被具有高酸性的冷凝物腐蚀。此外,由于不同类型的热交换器彼此连接,所以由于额外的连接部件,制造成本可能增加。

为了解决由冷凝物引起的问题,可以考虑这样的方法:通过将燃烧器定位在最上位置并在燃烧器下方顺序地布置通过由隔热管包围而隔热的燃烧室、翅片管式显热交换器和板式潜热交换管来构造冷凝锅炉。这种类型的冷凝锅炉被称为自上而下型锅炉。在这种情况下,由于潜热交换管位于最低位置,所以冷凝物立即通过冷凝物接收器排出,并且不会到达显热交换器或燃烧室,因此可以解决腐蚀问题。然而,使用了包括用于冷却燃烧室的隔热管的许多部件,并且由于这个原因,增加了组装步骤的数量,这导致制造成本的增加。此外,由于不同类型的热交换器彼此连接,所以由于额外的连接部件,制造成本可能增加。

图1是示例性热交换器单元的一部分的竖直截面图。如图1所示,可以使用自上而下型锅炉,并且可以考虑通过用隔热材料101包围燃烧室102和显热交换器103而以干式执行隔热的方法。也就是说,用于燃烧室102的干式隔热材料101可以隔绝从显热交换器103辐射的热。然而,在这种情况下,由于通过燃烧反应产生的过量火焰和由燃烧气体产生的过量的热,隔热材料101可能被损坏,并且隔热材料101的耐久性可能降低。此外,由于与在燃烧室102中相比,在显热交换器103的附近的位置中更容易产生冷凝物,因此,在如图所示的隔热材料101比燃烧室102向下方延伸而到达的位置更向下方延伸的情况下,冷凝物可能与干式的隔热材料101接触,从而有可能损坏隔热材料101。

图2是根据本公开的实施例的冷凝锅炉3的正视图。图3是根据本公开的实施例的冷凝锅炉3的侧视图。图4是示出根据本公开的实施例的冷凝锅炉3的竖直截面的一部分的视图。图5是根据本公开的实施例的热交换器单元的透视图。

参照图2至图5,根据本公开的实施例的冷凝锅炉3(一种水加热装置)可以包括热交换器单元,并且还可包括主流动通道、燃烧器组件10g等。

冷凝锅炉3将作为水加热装置的代表性实例进行描述。然而,水加热装置可以是不同类型的装置,诸如热水器等。

燃烧器组件10g和热交换器单元沿着作为燃烧气体的流动方向的基准方向依次布置。在该热交换单元中,各构件沿着相同的方向(基准方向)以燃烧室20g、显热交换器30g、潜热交换器40g以及与显热交换器30g布置在一起的显热隔热管34g的顺序布置。燃烧气体的流动方向可以是图2至图5中的向下方向。

将基于燃烧气体竖直向下流动的自上而下型冷凝锅炉3来描述根据本公开的实施例的热交换器单元和使用该热交换器单元的冷凝锅炉3。因此,由箭头表示的燃烧气体的流动方向可与安装冷凝锅炉3的位置处的竖直向下的方向相同。当选择自上而下型冷凝锅炉3时,由燃烧气体冷凝产生的冷凝物可以仅在冷凝锅炉3的最下侧产生,并可以通过冷凝锅炉3的下端立即排出到外部。因此,可防止构成冷凝锅炉3的构件的腐蚀。然而,本公开的构造可以用于自下而上型冷凝锅炉,自下而上型冷凝锅炉通过利用加热的燃烧气体通过对流而向上移动的性质而能够自然地形成向下方向的供暖水的路径。

根据本公开的实施例的冷凝锅炉3可以包括沿着燃烧气体的流动方向布置在最下游侧的冷凝物接收器55g。当潜热交换器40g产生的冷凝物在冷凝物的重量的作用下而竖直向下地下落时,冷凝锅炉3可以使用冷凝物接收器55g收集冷凝物。冷凝物接收器55g可以具有朝向冷凝物出口53g倾斜的内表面,以通过竖直向下延伸的冷凝物出口53g排出所收集的冷凝物。

此外,排气管道52g可以与冷凝物接收器55g流体连接,以在排出冷凝物的同时排出残余燃烧气体。“流体连接”是指两个构件连接,使得流体可以彼此转移。排气管道52g竖直向上延伸并且将残余燃烧气体排出到外部。

包括根据本公开的实施例的热交换器单元的冷凝锅炉3包括主流动通道。主流动通道是这样的管:其直接或间接连接到用于提供供暖的供暖流动通道并将供暖水供应到供暖流动通道。主流动通道直接或间接地连接到显热交换器30g或潜热交换器40g。主流动通道将供暖水供应给热交换器以对供暖水进行加热,或主流动通道将已加热的供暖水从热交换器供应给供暖流动通道。因此,主流动通道可以包括与显热交换器30g和潜热交换器40g连接以供应或接收供暖水的供暖水管。

燃烧器组件10g包括辐射热量的燃烧器。燃烧器组件10g接收燃料和空气并触发燃烧反应以产生燃烧气体。

预混合型燃烧器可以用作根据本公开的实施例的冷凝锅炉3中使用的燃烧器组件10g。预混合型燃烧器接收空气和燃料、以预定比率混合空气和燃料、利用辐射热燃烧空气-燃料混合物、并产生燃烧气体。对于该操作,根据本公开的实施例的燃烧器组件10g可以包括:混合室,其接收燃料和空气、以预定比率混合燃料和空气、并且制备用于燃烧反应的空气-燃料混合物;以及燃烧器,其向由混合室制备的空气-燃料混合物施加热量。具有上述结构的燃烧器组件10g被设置成通过对以适于燃烧反应的比例混合的空气和燃料进行加热来引起燃烧反应,从而获得最佳的燃料效率和热效率。

本公开的冷凝锅炉3还可以包括鼓风机,该鼓风机将空气供应到混合室中并且沿竖直向下方向吹送在燃烧器组件10g中产生的燃烧气体。鼓风机可以包括泵,该泵与混合室连接并且将空气沿竖直向下方向朝向与混合室连接的燃烧器组件10g强制地输送。

热交换单元包括显热交换器30g、潜热交换器40g和显热隔热管34g。包括在热交换器单元中的构件可以固定在所示的位置。

显热交换器30g相对于燃烧气体的流动方向布置在燃烧室20g的下游。显热交换器30g通过燃烧气体的热辐射和对流来接收由位于显热交换器30g上方的燃烧器组件10g触发的燃烧反应所产生的显热,并加热在显热交换器30g中流动的供暖水。

具体地说,显热交换器30g包括:显热交换管32g,其供供暖水流过,并且燃烧气体在显热交换管32g周围流动;以及显热交换器壳体,显热交换管32g的相反两端插入在显热交换器壳体中。显热交换管32g位于显热交换器壳体内,并且燃烧气体在显热交换管32g周围流动并与供暖水间接换热。

显热交换管32g在显热交换器壳体内形成的空间内沿预定方向延伸。该预定方向可以优选为与燃烧气体的流动方向垂直的方向。显热交换管32g可以包括多个笔直部分,这些笔直部分沿着与预定方向和燃烧气体的流动方向的垂直的正交方向彼此隔开。

布置有多个笔直部分,并且下面将描述的流动通道盖板361g和362g将后述的显热交换器壳体的通用显热侧板中形成的插入孔中所插入的笔直部分的端部连接在一起。该组笔直部分形成单个显热交换管32g。因此,通过显热交换管32g的布置可以形成连续蜿蜒的供暖水流动通道。

在显热交换管32g中可以布置有湍流器(未示出),湍流器具有阻碍供暖水流动以使供暖水流动呈湍流状。

显热交换器壳体可以包括在预定方向上彼此间隔开且相互平行的两个通用侧板部以及沿着垂直于预定方向的正交方向彼此间隔开且相互平行的两个隔热侧板部,并且显热交换器壳体可以形成为长方体形状。通用侧板部和隔热侧板部可以是彼此分离的通用侧板和隔热侧板,或者可以是一体式热交换器壳体的侧板的部分区域。在本公开中,将举例说明通用侧板部和隔热侧板部由彼此分离的通用侧板和隔热侧板形成。

通用显热侧板和显热隔热侧板形成显热交换器壳体的内部空间。这里,显热隔热侧板不是减少传输到外部的热量的侧板,而是与显热隔热管34g相邻布置的侧板,从而实现隔热。

通用显热侧板可以包括沿预定方向彼此间隔开的两个通用显热侧板,并且构成显热交换管32g的每个笔直部分的相反两端可以插入两个通用显热侧板中。因此,笔直部分可以容纳在显热交换器壳体中。燃烧气体在显热交换器壳体中形成的空间中流动,并从燃烧室20g移动到下面将描述的潜热交换器壳体。

显热隔热管34g可以与显热交换器30g相邻地布置。显热隔热管34g是这样的管状构件:通过使供暖水流过该构件而使显热交换器30g隔热。这里,隔热包括将热量限制在任何位置以防止热传输,以及吸收从任何位置释放到外部的热量以使最终释放到外部的热量比以前少。

具体地说,显热隔热管34g可以布置在显热隔热侧板的外侧附近。显热隔热管34g可以分别布置为与显热隔热侧板相邻。显热隔热管34g可以布置为与显热隔热侧板的外侧接触,或者显热隔热管34g可以布置在与显热隔热侧板的外侧间隔开的位置。

参照附图,在根据本公开的实施例的热交换器单元中,第一显热隔热管341g和第二显热隔热管342g彼此间隔开,并沿着显热隔热侧板的外侧布置。显热隔热管34g位于燃烧气体所通过的显热交换器壳体的外部,因此显热隔热管34g不会与燃烧气体交叉或汇合。显热隔热管34g可以不用于燃烧气体和供暖水之间的热交换,而可以仅执行通过使用供暖水阻断热量从显热交换器30g释放到外部的隔热功能。

显热隔热管34g可以不与燃烧室20g接触,而沿着燃烧气体的流动方向与燃烧室20g间隔开。因此,显热隔热管34g可以不用于燃烧室20g的隔热,而可以仅用于显热交换器30g的隔热。

显热隔热管34g与显热交换管32g一起形成供供暖水流动的显热流动通道。

如图所示,显热隔热管34g的内部空间在以与显热隔热管34g延伸的方向垂直的平面剖切显热隔热管34g而得到的截面中可以具有圆形形状。具体地说,显热隔热管34g的内部空间可以具有长轴与燃烧气体的流动方向平行的圆形。然而,显热隔热管34g的内部空间可以具有卵形形状。

显热隔热管34g可以位于与显热交换器30g的显热隔热侧板相邻的位置,并且可以布置在相对于燃烧气体的流动方向的上游侧。也就是说,显热隔热管34g也可以布置在比后述的潜热交换器40g更靠燃烧室20g侧的位置。燃烧室20g中的燃烧器组件10g产生的火焰可到达燃烧室20g的相对于燃烧气体的流动方向的下游侧,因此显热交换器30g的与燃烧室20g接触的上游侧可以具有最高温度。因此,显热隔热管34g可以布置为与显热交换器30g的上游侧相邻,并可以对显热交换器30g的上游侧进行隔热,由于显热交换器30g的内部空间与外部之间的最大温差,从该显热交换器30g的上游侧释放大量的热。然而,显热隔热管34g也可以位于相对于燃烧气体的流动方向的中央。

显热交换器30g还可以包括用于提高显热交换管32g的热导率的显热翅片33g,因此可以构造翅片管式的显热交换器30g。显热翅片33g形成为与显热交换管32g延伸的方向垂直的板状形状,并且显热交换管32g穿过显热翅片33g。显热翅片33g可以包括多个显热翅片33g。显热翅片33g可以沿着显热交换管32g延伸的预定方向以预定间隔彼此间隔开。显热交换管32g和显热翅片33g可以由具有高导热率的金属材料形成,并且显热翅片33g可以增加显热交换管32g的接收显热的表面积,从而使得更大量的显热能够传输到供暖水。

在以与显热交换管32g延伸的预定方向垂直的平面剖切显热交换管32g而得到的截面中,显热交换管32g的内部空间可以具有沿着燃烧气体的流动方向延伸的长窄孔的形状。如图所示,根据本公开的实施例的显热交换管32g可以具有这样的扁平的长孔形状:通过将显热交换管32g的内部空间在截面中的相对于燃烧气体流动方向的的长度除以显热交换管32g的内部空间沿着与燃烧气体流动方向垂直的方向的宽度所得到的值等于2或更大。

当具有上述形状的扁平式管用于显热交换管32g时,由于与燃烧气体相关的热交换区域较宽泛,所以与具有不同形状(诸如圆形或卵形等)的管用于显热交换管32g时相比,即使供暖水沿具有相同长度的显热交换管32g流动,供暖水也可接收更大量的热并可被充分加热。

显热翅片33g可以具有供显热交换管32g穿过的通孔。通孔的面积可以等于或小于显热交换管32g的横截面积。因此,显热交换管32g可以牢固地插入到显热翅片33g的通孔中。此外,显热翅片33g可以通过钎焊与显热交换管32g一体地联接。

然而,显热隔热管34g不与显热翅片33g联接。显热隔热管34g不与显热翅片33g紧固,并且显热隔热管34g和显热翅片33g也可以布置在显热隔热侧板的相反两侧。显热翅片33g和显热隔热管34g可以与显热隔热侧板接触。然而,显热翅片33g和显热隔热管34g彼此不直接接触。如上所述,由于显热隔热管34g不是布置为用于燃烧气体与供暖水之间的热交换,而是用于显热交换器30g的隔热,因此显热翅片33g和显热隔热管34g不直接相互连接。因此,显热翅片33g和显热隔热管34g布置成彼此不交叉。

沿着显热交换管32g延伸的预定方向穿过显热翅片33g可另外形成窗孔。窗孔通过冲压形成,并且包括沿其周边凸起的毛刺。当燃烧气体流过时,毛刺阻挡燃烧气体,以使燃烧气体围绕显热交换管32g流动,从而促进燃烧气体和供暖水之间的热交换。

各显热翅片33g还可以包括凹入部和脊部。显热翅片33g可以基本上形成为包围显热交换管32g。显热翅片33g可以从显热交换管32g的相对于燃烧气体的流动方向的上游侧端部的周部包围与预定宽度对应的区域,使得该区域与显热交换管32g的其余区域区分开。因此,在显热翅片33g上沿着燃烧气体的流动方向可以形成有凹入部,从而凹入部位于显热交换管32g的相邻的上游侧端部之间。显热翅片33g的与显热交换管32g的上游侧端部相邻的区域相对突出以形成脊部。通过形成凹入部而使不必要的区域敞开,因此燃烧气体可以在显热翅片33g和显热交换管32g之间更自由地流动。

潜热交换器40g可以相对于燃烧气体的流动方向布置在显热交换器30g的下游。潜热交换器40g接收在燃烧气体的相变期间产生的潜热,并利用该潜热对供暖水进行加热。因此,穿过显热交换器30g的燃烧气体被输送到潜热交换器40g,并且供暖水在潜热交换器40g中流动并与燃烧气体间接热交换。

与显热交换器30g类似,潜热交换器40g可以包括潜热交换管,潜热交换管供供暖水流过,并且燃烧气体在潜热交换管周围流动。潜热交换管可以将燃烧气体的相变产生的潜热传输给供暖水。潜热交换器40g可以包括潜热交换器壳体,潜热交换管的相反两端插入在潜热交换器壳体中。潜热交换管可以形成为类似于显热交换管32g,并且潜热交换器壳体可以形成为类似于显热交换器壳体。因此,以下将描述例外的特性,但是总体描述由显热交换器30g的描述代替。然而,可能出现这样的现象:即,通过潜热交换管周围的燃烧气体的相变产生冷凝物,并且该冷凝物由于重力落入冷凝物接收器55g中。

与显热交换器30g类似,潜热交换器40g可以是翅片管式的。潜热翅片形成为与潜热交换管延伸的预定方向垂直的板状形状,并且潜热交换管穿过潜热翅片。潜热翅片可以增加潜热交换管的接收潜热的表面积,从而能够将更大量的潜热传输给供暖水。

潜热翅片可以包括多个潜热翅片。潜热翅片可以沿着潜热交换管延伸的预定方向以预定间隔彼此间隔开。潜热翅片彼此间隔开的间隔可以是形成在相邻的潜热翅片之间的冷凝物容易排出的间隔。冷凝物容易排出的间隔是指在潜热翅片之间形成的冷凝物的重量大于作用在潜热翅片和冷凝物之间的张力的竖直合力的状态下潜热翅片之间的间隔。形成在潜热翅片之间的冷凝物的高度与潜热翅片之间的冷凝物容易排出的最小间隔成反比。因此,通过选择希望从潜热交换器40g排出的冷凝物的适当高度,可以确定冷凝物容易排出的间隔。

潜热翅片的数量可以小于显热翅片33g的数量。因此,相邻潜热翅片彼此间隔开的间隔可以大于或等于相邻显热翅片33g彼此间隔开的间隔。

通过用垂直于潜热交换管延伸方向的平面剖切潜热交换管而得到的潜热交换管的内部空间的截面面积可以小于通过用垂直于显热交换管32g延伸方向的平面剖切显热交换管32g而得到的显热交换管32g的内部空间的截面面积。潜热交换管可以沿预定方向延伸。潜热交换管可以具有比显热交换管32g小的尺寸,使得在相同容积下,潜热交换管具有比显热交换管32g更大的表面积。随着潜热交换管的表面积增加,在流过潜热交换管的供暖水与冷凝物之间可以交换更大量的热量。

通过用垂直于预定方向的平面剖切潜热交换管而得到的潜热交换管的截面可以具有与显热交换管32g的截面类似的长窄孔形状。

在本公开的实施例中,潜热交换器40g被示出为不具有用于隔热的装置。然而,在各种变型例中,潜热交换器40g也可以具有以与显热隔热管34g相同的方式布置的潜热隔热管(未示出)。潜热隔热管可以布置为与潜热交换器壳体相邻,并且供暖水可以流过潜热隔热管以使潜热交换器40g隔热。

可以形成一层或多层,在每层中布置有相对于基准方向位于相同位置的潜热翅片。布置在这些层中最靠近显热翅片33g的层中的潜热翅片的总数量可以小于显热翅片33g的总数量。

热交换器单元可以包括多个流动通道盖板361g和362g,流动通道盖板包括多个流动通道盖,流动通道盖连接显热隔热管34g以及显热交换管32g的与显热隔热管34g相邻的端部,或者连接多个笔直部分之中彼此相邻的笔直部分。流动通道盖板361g和362g可以包括流动通道盖3621g,并且可以连接彼此间隔开的笔直部分,以形成供供暖水在显热交换器30g中流动的流动通道。

具体地说,显热交换管32g中包括的笔直部分中的每一个的相反两端以及显热隔热管34g中的每一个的相反两端插入显热交换器壳体的通用显热侧板中,但笔直部分的端部和显热隔热管34g的端部处于敞开状态而不封闭。显热交换管32g以及显热隔热管34g中包括的笔直部分从通用显热侧板中的一个延伸至另一个,并且笔直部分的端部以及显热隔热管34g的端部暴露在通用显热侧板的外部。流动通道盖板361g和362g在从外部覆盖通用显热侧板的同时与通用显热侧板联接。因此,流动通道盖板361g和362g的流动通道盖与通用显热侧板一起形成包围笔直部分的端部和显热隔热管34g的端部的连接空间。

流动通道盖板361g和362g中包括的流动通道盖在通用显热侧板与流动通道盖的内部之间形成有流体能够流动的空的连接空间。具有连接空间的流动通道盖3621g可以连接插入到通用显热侧板中的多个笔直部分中的彼此相邻的两个笔直部分,或者可以连接显热隔热管34g以及与显热隔热管34g相邻的笔直部分。流动通道盖板361g和362g可以通过钎焊焊接联接到通用显热侧板,或者可以配合到通用显热侧板中。然而,联接方法不限于此。

被流动通道盖3621同时连接的笔直部分或显热隔热管34g的数量不限定于图示的内容。因此,包括在一个流动通道盖板361g或362g中的流动通道盖3621g的数量也不限于所示内容,并且可以对流动通道盖3621g的数量进行修改。

流动通道盖3621g可以形成一个管的入口和另一管的出口相连的串联流动通道,或者可以形成相连的管具有共用入口和共用出口的并联流动通道(parallel flowpassage)。这里,入口是指管的将供暖水引入管的一端处的开口,并且出口是指在管的从管释放供暖水的相反端处的开口。这些管包括笔直部分以及第一显热隔热管341g和第二显热隔热管342g。在使用这些管形成串联流动通道的情况下,供暖水可以快速流动,并且可以降低由低速流动且过热的供暖水产生的声学沸腾噪声。在并联流动通道至少部分地包括在串联流动通道中的情况下,可以降低强制输送供暖水的泵的负荷。

显热交换器30g和潜热交换器40g可以分别独立地构成,也可以分别具有显热交换器壳体和潜热交换器壳体。但是,如图所示,显热交换器30g和潜热交换器40g也可以一体地形成,构成冷凝锅炉用热交换器50g。

同样地,显热交换器壳体和潜热交换器壳体可以彼此分离。然而,如图中所示,显热交换器壳体和潜热交换器壳体可以彼此一体地形成。在这种情况下,主壳体51g可以包括显热交换器壳体和潜热交换器壳体两者,并且可以以一体的形式形成。显热交换器30g的显热隔热侧板和潜热交换器40g的潜热隔热侧板可以一体地形成主隔热侧板512g,并且显热交换器30g的通用显热侧板和潜热交换器40g的通用潜热侧板可以一体地形成主通用侧板511g。

与显热流动通道连接并且供供暖水流过的潜热流动通道由潜热交换管形成,供供暖水流过的显热流动通道由显热交换管32g和显热隔热管34g形成。显热流动通道和潜热流动通道连接以形成一体的供暖水流动通道。显热流动通道可以包括在其至少一部分区段中的串联流动通道,并且潜热流动通道可以包括在其至少一部分区段中的并联流动通道。

在本公开的实施例中,连接显热交换器30g和潜热交换器40g的流动通道盖板361g和362g可以布置为形成供暖水流动通道,而不通过单独的管连接。

为了连接暴露在主壳体51g的两个主通用侧板511g的外部的潜热交换管的开口、显热交换管32g的开口和显热隔热管34g的开口,流动通道盖板361g和362g包括流动通道盖3621g,该流动通道盖在主通用侧板511g和流动通道盖3621g之间形成围绕开口的连接空间。

为了连接潜热流动通道的出口(该出口暴露在作为两个主通用侧板511g中的一个的基准侧板的外部并且由潜热交换管形成)和显热流动通道的入口(该入口暴露在该基准侧板的外部并且将供暖水引入显热隔热管34g),流动通道盖板361g和362g中的位于沿着预定方向的一侧的连接流动通道盖板包括连接流动通道盖,该连接流动通道盖在基准侧板和连接流动通道盖之间形成围绕潜热流动通道的出口和显热流动通道的入口的连接空间。

限定在垂直于基准方向的平面上的热交换区域的截面面积被称为基准截面面积。主壳体51g可以设置为使得相对于基准方向最下游侧的基准截面面积小于最上游侧的基准截面面积。主壳体51g可以设置为使得形成热交换区域的基准截面面积沿着基准方向逐渐减小的至少一个区段,以允许燃烧气体在潜热交换区域中以比显热交换区域中更高的速度流动。

显热交换区域是这样的区域:其相对于基准方向位于燃烧室20g的下游并接收在上游侧产生的显热并对供暖水进行加热。显热交换区域可以与燃烧室20g的内部空间连接。燃烧气体可在显热交换区域中流动,并且显热交换区域可接收来自燃烧器的辐射热。此外,在显热交换区域中,显热必须能够传输到供暖水。因此,显热交换管32g和显热翅片33g可以布置在显热交换区域中。

潜热交换区域是这样的区域:其相对于基准方向位于显热交换区域的下游并且接收在燃烧气体的相变期间产生的潜热并对供暖水进行加热。在潜热交换区中可以布置潜热交换管和潜热翅片,供暖水流过潜热交换管并且燃烧气体在潜热交换管周围流动,潜热翅片形成为板状形状并且潜热交换管穿过潜热翅片。

热交换区域可以形成为包括基准截面面积沿着基准方向逐渐减小的至少一个区段。因此,热交换区域整体上可以具有沿基准方向的渐缩形状。由于热交换区域形成为使得基准截面面积减小,所以可以通过伯努利原理防止死区的出现,在死区中,当燃烧气体在潜热交换区域中流动时,由于在特定位置处的流速的急剧减小而导致传热效率劣化。特别地,在如本公开的实施例中那样潜热交换管由两层或更多层形成的情况下,冷凝物可能阻塞潜热翅片之间的空间,或者潜热交换区域沿基准方向的长度可能变长,因此热效率可能降低。然而,因为热交换区域具有如上所述的渐缩形状,所以可以克服该问题。具体地说,热交换区域可形成为包括热交换区域在正交方向上的宽度沿基准方向减小的至少一个区段,并且热交换区域可以形成为使得热交换区域在预定方向上的宽度沿基准方向保持恒定。也就是说,在预定方向上的宽度沿基准方向保持不变的状态下,通过仅减小正交方向上的宽度来减小基准截面面积。为了形成上述形状,通用侧板511g可以形成为通用的板状形状,并且隔热侧板512g可以形成为如图所示那样弯曲。

热交换区域的形状可通过将每个翅片的相对于基准方向的最上游侧称为入口端并将最下游侧称为出口端来描述。热交换区域可以设置成使得基准截面面积沿着基准方向从显热翅片33g的出口端朝向潜热翅片的入口端逐渐减小。也就是说,从显热翅片33g的出口端所处的位置到潜热翅片的入口端所处的位置的区段可以具有沿着基准方向逐渐减小的截面面积。

显热交换区域的部分区段的基准截面面积可以沿着基准方向逐渐减小。

当热交换区域的宽度如上所述改变时,每个翅片可以具有在正交方向上的宽度沿着基准方向减小的区段。

位于热交换区域中的显热翅片33g或潜热翅片可以设置成这样:基于在垂直于基准方向的方向上限定的翅片的宽度,显热翅片33g或潜热翅片的宽度沿着基准方向逐渐减小,以对应于基准截面面积的逐渐减小。

燃烧室20g包括内部空间22g,燃烧器组件10g中的燃烧反应产生的火焰位于该内部空间中。燃烧室20g通过用侧壁包围内部空间22g而形成。燃烧器组件10g和燃烧室20g被联接成使得燃烧器组件10g的燃烧器位于内部空间22g的相对于燃烧气体的流动方向的上游。

燃烧器组件10g通过将热量施加到空气和燃料以引起燃烧反应。伴随有热能的火焰和燃烧气体作为燃烧反应的产物而产生。火焰位于燃烧室20g的内部空间22g中,但从燃烧器组件10g沿着燃烧气体的流动方向延伸。燃烧气体流过内部空间22g。燃烧室20g的内部空间22g可以沿平行于燃烧气体的流动方向的方向连接。在本公开的实施例中,燃烧气体的流动方向为竖直向下的方向,因此燃烧室20g的内部空间22g沿竖直方向连接。

在燃烧室隔热部被布置成用隔热材料使燃烧室20g隔热的情况下,隔热材料的可加工性可能被灰尘劣化,并且存在隔热材料分离的风险。

根据本公开的实施例的热交换器单元的燃烧室20g可以包括燃烧室隔热管24g,以代替使用隔热材料执行隔热的燃烧室隔热部。燃烧室隔热管24g布置为与燃烧室20g相邻。为了对燃烧室20g进行隔热,燃烧室隔热管24g接收供暖水并允许供暖水流过。在本公开的实施例中,与用于燃烧室20g的隔热的隔热材料相比,通过使用能够半永久使用的燃烧室隔热管24g,可以实现改进的隔热性能。

在本实施例中,燃烧室隔热管24g和显热隔热管34g可以具有圆形截面。然而,如在其它实施例中所述,具有卵形形状的管可以用作隔热管。

如图4所示,显热隔热管34g可以包括与显热交换器30g的左侧相邻布置的第一显热隔热管341g以及与显热交换器30g的右侧相邻布置的第二显热隔热管342g。然而,显热隔热管34g的数量和位置不限于此。

燃烧室隔热管24g可以包括多个燃烧室隔热管241g、242g、243g、244g。如图4所示,多个燃烧室隔热管241g、242g、243g和244g可以布置为与燃烧室20g的左侧和右侧相邻,并且可以彼此竖直地间隔开。共布置有四个燃烧室隔热管24g。其中,两个燃烧室隔热管布置为与燃烧室20g的左侧相邻并彼此竖直地间隔开,其余两个燃烧室隔热管布置为与燃烧室20g的右侧相邻并彼此竖直地间隔开。

布置在燃烧室20g的左侧的两个燃烧室隔热管24g可以自下而上依次被称为第一燃烧室隔热管241g和第三燃烧室隔热管243g,并且布置在燃烧室20g的右侧的两个燃烧室隔热管24g可以自下而上依次被称为第二燃烧室隔热管242g和第四燃烧室隔热管244g。然而,燃烧室隔热管24g的布置和数量并不限于此。

燃烧室隔热管24g中的位于最下部位置的燃烧室隔热管24g的下端可以位于显热交换器30g中包括的显热翅片33g的上端的上方。从燃烧器组件10g的下端到显热翅片33g的上端的距离H1可以在从80mm到85mm的范围内。通过上述构造,可以减少一氧化碳的猝灭现象。

一氧化碳的猝灭现象是指这样的现象:通过燃烧产生的一氧化碳在相对低的温度下与显热交换器30g接触时没有变化地释放,而没有通过与燃烧室20g中的高温区中的氧气结合而变成二氧化碳。

燃烧室20g可以包括燃烧室壳体21g。燃烧室壳体21g包围内部空间22g,由燃烧器组件10g产生的火焰位于内部空间22g中。燃烧室壳体21g可以包括两个通用燃烧室侧板部和两个燃烧室隔热侧板部,两个通用燃烧室侧板部布置为沿前后方向彼此间隔开,并且两个燃烧室隔热侧板部布置为沿左右方向彼此间隔开并且与两个通用燃烧室侧板部一起形成燃烧室20g的内部空间22g。燃烧室壳体21g可以形成为沿上下方向开口的长方体形状。然而,燃烧室壳体21g的形状不限于此。

通用燃烧室侧板部和燃烧室隔热侧板部可以是彼此分开的通用燃烧室侧板211g和燃烧室隔热侧板212g,或者可以是燃烧室壳体21g的侧板的部分区域。在本公开中,将以通用燃烧室侧板部和燃烧室隔热侧板部由彼此分开的通用燃烧室侧板211g和燃烧室隔热侧板212g形成为例。

燃烧室隔热管24g可以与燃烧室隔热侧板212g的外侧接触,以使燃烧室20g隔热。供暖水可以流过燃烧室隔热管24g,以减少由燃烧反应产生的热通过燃烧室壳体21g传输到燃烧室20g外部的量。

燃烧室隔热侧板212g中与燃烧室隔热管24g接触的部分可以具有与燃烧室隔热管24g的外部对应的向内凹陷的形状。因此,在该情况下,与燃烧室隔热侧板212g形成为简单的平板形状的情况相比,能够使燃烧室隔热侧板212g的外侧与燃烧室隔热侧板212g以更大的面积接触。

燃烧室20g可以包括布置在通用燃烧室侧板211g外侧的燃烧室流动通道盖板251g和252g。燃烧室流动通道盖板251g和252g可以包括位于后部的第一燃烧室流动通道盖板251g以及位于前部的第二燃烧室流动通道盖板252g。包括在燃烧室流动通道盖板251g和252g中的燃烧室流动通道盖2511g、2512g、2521g和2522g可以形成通用燃烧室侧板211g与燃烧室流动通道盖2511g、2512g、2521g和2522g之间的连接空间。燃烧室流动通道盖板251g和252g的除了燃烧室流动通道盖2511g、2512g、2521g和2522g之外的其它部分可以与通用燃烧室侧板211g联接或接触。然而,燃烧室流动通道盖2511g、2512g、2521g和2522g可以与通用燃烧室侧板211g间隔开以形成容纳供暖水的连接空间。

为了连接燃烧室隔热管24g,连接空间包围形成于燃烧室隔热管24g的端部的开口。因此,燃烧室隔热管24g可以通过连接空间流体连接,并且供供暖水流过的燃烧室流动通道可以由燃烧室隔热管24g和连接空间形成。燃烧室流动通道可以是这样的通道:通过作为入口的燃烧室供应孔261g引入的供暖水流过燃烧室隔热管24g和连接空间,直到供暖水通过作为出口的燃烧室排出孔262g释放。

热交换器单元中包括的连接适配器61g可以连接显热流动通道和燃烧室流动通道,显热流动通道将由显热交换器30g的显热交换管32g和流动通道盖形成,燃烧室流动通道由燃烧室隔热管24g形成。如图所示,连接适配器61g可位于前部,并可相对于上下方向沿左右方向倾斜布置,以连接供暖水排出孔372g和燃烧室供应孔261g,供暖水排出孔372g形成在第二流动通道盖板362g中,第二流动通道盖板362g中形成有供暖水供应孔371g,燃烧室供应孔261g形成在燃烧室流动通道盖板252g中。第一流动通道盖板361g可以布置在后部。

图6是示出根据本公开的实施例的连接适配器61g从热交换器单元的前部移除的状态的视图。图7是示出根据本公开的实施例的热交换器单元的整体流动通道的视图。

下面将另外参考图6和图7描述根据本公开的实施例的燃烧室流动通道CR1。根据本公开的实施例,燃烧室流动通道CR1可以并联地形成。布置在燃烧室20g的左侧并与热交换器流动通道HR连接以接收供暖水的燃烧室隔热管241g和243g可以具有共用入口。供暖水可以被引入到第一燃烧室流动通道盖2521g中,第一燃烧室流动通道盖2521g中形成有燃烧室供应孔261g,并且布置在燃烧室20g左侧的燃烧室隔热管241g和243g可以流体连接到第一燃烧室流动通道盖2521g。因此,布置在燃烧室20g左侧的燃烧室隔热管241g和243g可以具有共用入口,并且供暖水可以流过第一燃烧室隔热管241g和第三燃烧室隔热管243g。

在第一燃烧室隔热管241g中流动的供暖水到达第二燃烧室流动通道盖2511g,并且在第三燃烧室隔热管243g中流动的供暖水到达第三燃烧室流动通道盖2512g。在第一燃烧室流动通道盖板251g中,第三燃烧室流动通道盖2512g可以布置在第二燃烧室流动通道盖2511g的上方。因此,第一燃烧室流动通道盖2521g和第二燃烧室流动通道盖2511g可通过第一燃烧室隔热管241g彼此流体连接,并且第一燃烧室流动通道盖2521g和第三燃烧室流动通道盖2512g可通过第三燃烧室隔热管243g彼此流体连接。

第二燃烧室流动通道盖2511g和第三燃烧室流动通道盖2512g可沿左右方向延伸。第二燃烧室流动通道盖2511g和第三燃烧室流动通道盖2512g可以分别与布置在燃烧室20g右侧的第二燃烧室隔热管242g和第四燃烧室隔热管244g流体连接。布置在燃烧室20g右侧的燃烧室隔热管242g和244g可与第四燃烧室流动通道盖2522g流体连接,该第四燃烧室流动通道盖与第一燃烧室流动通道盖2521g一起形成在第二燃烧室流动通道盖板252g中,并且该第四燃烧室流动通道盖具有形成在其中的燃烧室排出孔262g。因此,布置在燃烧室20g右侧的燃烧室隔热管242g和244g可以具有共用出口,并且可以形成燃烧室隔热管24g并联地流体连接的燃烧室流动通道CR1。具有并联流动通道的燃烧室20g的结构可以适当地用于冷凝锅炉3中。

图8是示出根据本公开的实施例的第一变型例的连接适配器61g从燃烧室20g的前部移除的状态的视图。图9是示出根据本公开的实施例的第一变型例的热交换器单元的整体流动通道的视图。

下面将另外参考图8和图9描述根据本公开的实施例的第一变型例的由第三燃烧室流动通道盖板253g形成的燃烧室流动通道CR2。根据本公开的实施例的第一变型例,与热交换器流动通道HR连接并接收供暖水的燃烧室流动通道CR2可以通过第三燃烧室流动通道盖板253g而不是第二燃烧室流动通道盖板252g串联形成。

第一燃烧室隔热管241g可以与燃烧室供应孔261g连接,第一燃烧室隔热管241g可以通过第二燃烧室流动通道盖2511g与第二燃烧室隔热管242g连接,第二燃烧室隔热管242g可以通过形成在第三燃烧室流动通道盖板253g中的第一燃烧室流动通道盖2531g与第三燃烧室隔热管243g连接,第三燃烧室隔热管243g可以通过第三燃烧室流动通道盖2512g与第四燃烧室隔热管244g连接,并且可以通过燃烧室排出孔262g释放供暖水。因此,可以形成其中燃烧室流动通道盖2511g、2512g和2531g以及燃烧室隔热管241g、242g、243g和244g顺序串联的串联燃烧室流动通道CR2。具有串联流动通道的燃烧室20g的结构可以适当地用于热水器。

图10是示出根据本公开的实施例的用于冷凝锅炉的热交换器50g的透视图。

本公开的实施例中的用于冷凝锅炉的热交换器50g可以通过组装上述构件而形成。可以组装彼此分离的显热隔热管34g、显热交换管32g、显热翅片33g、主隔热侧板512g、主通用侧板511g、流动通道盖板361g和362g等,并且如图10所示,可以将用于冷凝锅炉的热交换器50g布置成显热交换器朝向下方。

图11是示出根据本公开的实施例的燃烧室20g的透视图。

本公开的实施例中的燃烧室20g可以通过组装上述构件形成。可以通过组装彼此分离的燃烧室隔热管24g、燃烧室隔热侧板212g、通用燃烧室侧板211g、燃烧室流动通道盖板251g和252g等来形成燃烧室20g。燃烧室隔热管24g可以另外组装。如图11所示,燃烧室20g可布置成使得燃烧室供应孔261g位于燃烧室排出孔262g的上方。

图12是示出根据本公开的实施例的用于冷凝锅炉的热交换器50g和燃烧室20g组合的情况的透视图。

热交换器50g和燃烧室20g可以通过机械元件彼此结合。在这种情况下,可能频繁地发生组装缺陷,并且由于复杂的组装过程,组装所需的成本可能上升。

参考附图,热交换器单元可以通过将图10的用于冷凝锅炉的热交换器50g放置在图11的燃烧室20g上并将热交换器50g和燃烧室20g组合在一起而形成。用于冷凝锅炉的热交换器50g和燃烧室20g可以通过钎焊工艺彼此结合,该钎焊工艺通过施加并加热用于钎焊的金属焊膏来执行焊接。可以将焊膏施加到燃烧室20g的将与用于冷凝锅炉的热交换器50g接触的表面以及用于冷凝锅炉的热交换器50g的将与燃烧室20g接触的表面中的至少一个表面上。可以通过将用于冷凝锅炉的热交换器50g安置在燃烧室20g上来形成热交换器单元。钎焊可以通过加热交换器单元来进行。

即使当燃烧室20g和用于冷凝锅炉的热交换器50g被组装时,通过在各构件之间施加焊膏并且通过加热执行钎焊,各构件也可以被牢固地结合。由于组装过程中的成本降低,因此能够使用比隔热材料成本高的燃烧室隔热管24g。

为了牢固地接合燃烧室20g和主壳体51g,可以在燃烧室20g和用于冷凝锅炉的热交换器50g上形成用于充分确保接触表面的结构。燃烧室20g可包括燃烧室凸缘213g,并且显热交换器30g可包括与燃烧室凸缘213g接触的热交换器凸缘513g。可以在热交换器凸缘513g和燃烧室凸缘213g之间施加焊膏,并且可以使热交换器凸缘513g和燃烧室凸缘213g如图12所示彼此接触。此后,可以将热交换器50g和燃烧室20g放置在炉子中并可以加热。因此,焊膏可以被熔化并且可以通过润湿现象和毛细管作用而渗透在两个部件之间以接合热交换器凸缘513g和燃烧室凸缘213g。

图13是示出根据本公开的实施例的燃烧室凸缘213g和热交换器凸缘513g位于热交换器单元的截面中的一部分的倒置放大图。

燃烧室凸缘213g可以从燃烧室壳体21g的下端向外突出。热交换器凸缘513g可以从显热交换器壳体的上端向外突出,并且可以与燃烧室凸缘213g结合。因此,燃烧室20g和显热交换器30g可以通过钎焊结合。

燃烧室凸缘213g可以布置在燃烧室壳体21g的左侧和右侧,并且可以从燃烧室隔热侧板212g延伸,并且燃烧室20g还可以包括前后燃烧室凸缘214g,前后燃烧室凸缘214g布置在燃烧室壳体21g的前侧和后侧并且从通用燃烧室侧板211g延伸。显热交换器30g可以包括热交换器凸缘513g以及前后热交换器凸缘514g,热交换器凸缘513g布置在显热交换器壳体的左侧和右侧并从主隔热侧板512g延伸,前后热交换器凸缘514g布置在显热交换器壳体的前侧和后侧并从主通用侧板511g延伸。

燃烧室凸缘213g和热交换器凸缘513g可以彼此结合。前后燃烧室凸缘214g以及前后热交换器凸缘514g可彼此结合。然而,燃烧室凸缘213g和热交换器凸缘513g的描述可以同样地应用于前后燃烧室凸缘214g以及前后热交换器凸缘514g。

图14是示出根据本公开的实施例的热交换器单元的燃烧室凸缘213g和热交换器凸缘513g所处的部分的视图。

下面将另外参照图14描述凸缘突起部5133g和凸缘开口(凸缘通孔)2133g。燃烧室凸缘213g可以包括第一联接部,并且热交换器凸缘513g可以包括第二联接部,该第二联接部布置在与第一联接部的位置对应的位置,并且第一联接部与第二联接部结合。第一联接部和第二联接部中的一者可以是从对应的凸缘突起的凸缘突起部5133g,并且另一者可以是供凸缘突起部5133g固定地插入的凸缘开口2133g。在本公开的实施例中,将例示凸缘突起部5133g形成为第二联接部并且凸缘开口2133g形成为第一联接部。然而,该构造不限于此。

凸缘突起部5133g可以插入凸缘开口2133g中以引导主壳体51g在燃烧室20g上的安装。当主壳体51g在没有凸缘开口2133g和凸缘突起部5133g的情况下安置在燃烧室20g上时,主壳体51g可能以不正确的布置不正确地定位在燃烧室20g上,这导致组装缺陷。然而,形成在彼此对应的位置处的凸缘开口2133g和凸缘突起部5133g可允许主壳体51g以正确的布置正确地安置在燃烧室20g上。

热交换器凸缘513g可以包括热交换器凸缘主体5131g,热交换器凸缘主体5131g从主壳体51g的与热交换器壳体对应的部分向外延伸。热交换器凸缘弯曲部5134g和热交换器凸缘隆起部5132g可以从热交换器凸缘主体5131g突出。热交换器凸缘弯曲部5134g可以从热交换器凸缘主体5131g的外端向下延伸。热交换器凸缘隆起部5132g可以从热交换器凸缘主体5131g向上突出。

燃烧室凸缘213g可以包括从燃烧室壳体21g向外延伸的燃烧室凸缘主体2131g。燃烧室凸缘弯曲部2134g和燃烧室凸缘隆起部2132g可从燃烧室凸缘主体2131g突出。燃烧室凸缘弯曲部2134g可从燃烧室凸缘主体2131g的外端向下延伸。燃烧室凸缘隆起部2132g可从燃烧室凸缘主体2131g向上突出。

燃烧室凸缘弯曲部2134g可以布置成从外侧包围热交换器凸缘弯曲部5134g。因此,即使当燃烧室20g将要沿左右或前后方向与主壳体51g分离时,燃烧室凸缘弯曲部2134g的内侧也可以被热交换器凸缘513g阻挡,使得燃烧室20g不与主壳体51g分离。在燃烧室凸缘弯曲部2134g和热交换器凸缘弯曲部5134g彼此接触或以非常小的间隔彼此间隔开的情况下,燃烧室凸缘弯曲部2134g和热交换器凸缘弯曲部5134g可以允许燃烧室20g和主壳体51g在热交换器单元的制造过程中以正确的布置正确地定位。

燃烧室凸缘隆起部2132g可形成在与热交换器凸缘隆起部5132g的位置对应的位置,并且可插入到形成在热交换器凸缘隆起部5132g的下侧的凹部中。因此,在热交换器单元如图12所示被上下颠倒的状态下,燃烧室凸缘隆起部2132g和热交换器凸缘隆起部5132g可防止施加在燃烧室凸缘213g和热交换器凸缘513g之间的焊膏渗入燃烧室20g和显热交换器30g。隆起部2132g和5231g附近的焊膏可在重力的作用下向下流动并且可定位在由燃烧室凸缘隆起部2132g形成的凹形谷中。因此,可以防止焊膏渗入热交换器单元中而引起缺陷。

如图所示,前后凸缘开口2143g可形成在前后燃烧室凸缘214g中,并且前后凸缘突起部5143g可形成在前后热交换器凸缘514g上以执行相同的动作。

图15是示出根据本公开的实施例的热交换器单元的截面中密封件支架71g和侧板密封件72g所处的区域的倒置视图。

下面将另外参考图15描述侧板密封件72g和密封件支架71g。根据本公开的实施例,热交换器单元还可以包括布置在热交换器单元内的显热隔热管34g与燃烧室隔热管24g之间的侧板密封件72g。侧板密封件72g可以与主壳体51g的对应于显热交换器壳体的部分的内侧接触。侧板密封件72g可以进一步向燃烧室20g延伸,并且可以进一步与燃烧室壳体21g的内侧接触。

显热隔热管34g与燃烧室隔热管24g之间的区域可能不被隔热或冷却,因此可能有过热的风险。在如其它实施例中通过使用隔热材料使燃烧室20g隔热的情况下,容易过热的区域可以被隔热材料遮蔽,因此可以处于相对低的过热风险。然而,在如实施例中那样使容易过热的区域暴露的情况下,该区域可能由于过热而变色。为了防止该问题,侧板密封件72g可以布置为与容易过热以及可能阻碍向显热交换器壳体传热的区域接触。

热交换器单元还可以包括密封件支架71g。密封件支架71g支撑侧板密封件72g,使得侧板密封件72g被夹在主壳体51g的对应于显热交换器壳体的部分的内侧与密封件支架71g之间,并且使得侧板密封件72g与主壳体51g的对应于显热交换器壳体的部分的内侧接触。

密封件支架71g可以包括密封件支架主体711g、密封件支架联接部712g和密封件支架引导件713g。密封件支架联接部712g联接到主壳体51g的内侧,并且从密封件支架联接部712g向内突出的密封件支架主体711g与主壳体51g的内侧向内间隔开,以形成插入侧板密封件72g的空间。密封件支架主体711g可以向外按压侧板密封件72g,并且可以使侧板密封件72g与容易过热的区域紧密接触。密封件支架引导件713g可以形成为从密封件支架主体711g的一端沿向上的方向向内倾斜,并且可以引导侧板密封件72g插入到由密封件支架主体711g形成的空间中。

密封件支架联接部712g可以连接到密封件支架主体711g的下端。密封件支架联接部712g可与主壳体51g的对应于显热交换器壳体的内侧接触,以便与显热隔热侧板341g汇合(结合),并且主壳体51g的主隔热侧板512g位于密封件支架联接部712g与显热隔热侧板341g之间。与显热隔热管341g间接接触的密封件支架联接部712g可以被显热隔热管341g冷却。因此,密封件支架71g可以有助于侧板密封件72g的阻碍热量向容易过热的区域的传输的作用。

图16是示出保护支架73g位于根据本公开的实施例的第二变型例的热交换器单元的截面中的区域的倒置视图。

下面将另外参考图16描述根据本公开的实施例的第二变型例的热交换器单元中包括的保护支架73g。

保护支架73g形成用于隔热的空气层,以阻碍热量传输到容易过热的区域。保护支架73g在显热隔热管341g和燃烧室隔热管241g之间可以具有保护支架主体731g,保护支架主体731g与主壳体51g的对应于显热交换器壳体的内侧以及燃烧室20g的内侧向内间隔开,并且保护支架73g可以联接到主壳体51g的与显热交换器壳体对应的内侧和燃烧室壳体21g的内侧。保护支架73g、密封件支架71g和侧板密封件72g被示出为这些构件仅布置在图4的左侧,但是这些构件也可以对称地布置在图4的右侧。

可以在保护支架主体731g的上端和下端处形成上保护支架联接部733g和下保护支架联接部732g,并且上保护支架联接部733g和下保护支架联接部732g可以分别与燃烧室壳体21g的内侧和主壳体51g的内侧联接。因此,可以通过保护支架73g、主壳体51g的内侧和燃烧室壳体21g的内侧形成预定空间,并且空气可以位于该预定空间中。位于该空间中的空气可以形成空气层。空气层可以用作隔热材料,并且可以阻碍热量传输到容易过热的区域。

下保护支架联接部732g可以与主壳体51g的内侧接触,以与显热隔热管341g汇合,并且对应于显热交换器壳体的主壳体51g在下保护支架联接部732和显热隔热管341g之间。此外,上保护支架联接部733g可以与燃烧室壳体21g的内侧接触,以便与燃烧室隔热管241g汇合,并且燃烧室壳体21g位于上保护支架联接部733g和燃烧室隔热管241g之间。因此,保护支架73g能够被显热隔热管341g和燃烧室隔热管241g冷却,并且能够有助于上述空气层的隔热作用。

保护支架73还可以包括位于下保护支架联接部732g和保护支架主体731g之间的保护支架连接部734g。保护支架连接部734g可以与主壳体51g的内侧紧密接触。

图17是根据本公开的实施例的第三变型例的热交换器单元的正视图。图18是根据本公开的实施例的第三变型例的热交换器单元的侧视图。图19是根据本公开的实施例的第三变型例的热交换器单元的连接适配器62g及其相邻区域的竖直截面图。

下面将另外参照图17至图19描述根据本公开的实施例的第三变型例的热交换器单元的连接适配器62g。

在根据本公开的第三变型例的热交换器单元中所包括的连接适配器62g可以将由显热交换管32g和显热交换器30g的流动通道盖3631g形成的显热流动通道与由燃烧室隔热管24g形成的燃烧室流动通道连接。如图所示,连接适配器62g可沿上下方向延伸,以连接形成在位于前部的第三流动通道盖板363g中的供暖水排出孔373g和形成在第二燃烧室流动通道盖板252g中的燃烧室供应孔261g。为了实现这种流动通道结构,第三流动通道盖板363g可以具有与图6的第二流动通道盖板362g不同的形状,以使供暖水排出孔373g和燃烧室供应孔261g布置在同一侧。

连接适配器62g可以可拆卸地联接到供暖水排出孔373g和燃烧室供应孔261g。连接适配器62g可以在其顶部和底部包括彼此连接的上连接适配器622g和下连接适配器621g。上连接适配器622g和下连接适配器621g可分别连接到燃烧室供应孔261g和供暖水排出孔373g,以连接供暖水排出孔373g和燃烧室供应孔261g。上连接适配器622g可以具有上适配器连接部6221g,该上适配器连接部是联接到燃烧室供应孔261g的一端,并且下连接适配器621g可以具有下适配器连接部6211g,该下适配器连接部是联接到供暖水排出孔373g的一端。

连接适配器62g还可以包括连接适配器O形环623g。连接适配器O形环623g可以布置在上适配器联接部6222g和下适配器联接部6212g之间,通过上适配器联接部6222g和下适配器联接部6212g连接上连接适配器622g和下连接适配器621g。连接适配器O形环623g可以具有弹性并且可以保持上连接适配器622g和下连接适配器621g之间的水密性。

上适配器联接部6222g可以插入并联接至下适配器联接部6212g。当供暖水流过连接适配器62g时,即使连接适配器O形环623g没有保持水密性,这也防止了供暖水的泄漏。

连接适配器夹具624g可以布置在上连接适配器622g和下连接适配器621g彼此联接的部分上。通过向内按压上连接适配器622g和下连接适配器621g,连接适配器夹具624g可以更牢固地联接上连接适配器622g和下连接适配器621g。此外,在连接适配器62g与供暖水排出孔373g和燃烧室供应孔261g联接的部分上可以布置单独的夹具。夹具可以更牢固地将连接适配器62g联接到供暖水排出孔373g和燃烧室供应孔261g。

上连接适配器622g和下连接适配器621g可以具有“L”形形状。因此,通过联接上连接适配器622g和下连接适配器621g而形成的连接适配器62g可以具有“U”形形状。

图20是根据本公开的实施例的第四变型例的热交换器单元的正视图。图21是根据本公开的实施例的第四变型例的热交换器单元的侧视图。图22是根据本公开的实施例的第四变型例的热交换器单元的弯管63g及其相邻区域的竖直截面图。

下面将另外参照图20至图22描述根据本公开的实施例的第四变型例的热交换器单元的弯管63g。弯管63g可以由不锈钢形成。然而,弯管63g的材料不限于此。基本上,第四变型例与第三变型例相同。然而,第四变型例与第三变型例的不同点在于,在第四变型例中,布置有弯管63g以代替连接适配器62g(参照图17)。因此,下面将仅详细描述不同之处。

弯管63g可以可拆卸地联接到供暖水排出孔373g和燃烧室供应孔261g。弯管63g可以在其顶部和底部包括彼此连接的上弯管632g和下弯管631g。上弯管632g和下弯管631g可以分别连接到燃烧室供应孔261g和供暖水排出孔373g,以连接供暖水排出孔373g和燃烧室供应孔261g。上弯管632g可以具有上管连接部6321g,上管连接部6321g是联接到燃烧室供应孔261g的一端,并且下弯管631g可以具有下管连接部6311g,下管连接部6311g是联接到供暖水排出孔373g的一端。

上弯管632g和下弯管631g可以具有弯曲形状。因此,通过联接上弯管632g和下弯管631g形成的弯管63g可以具有“U”形形状。

可将焊膏施加到上管联接部6322g和下管联接部6312g联接的部位、上管连接部6321g与燃烧室供应孔261g联接的部位、以及下管连接部6311g与供暖水排出孔373g联接的部位。通过钎焊,可以使联接部牢固地联接,并且可以保持相应部分的水密性。

为了允许平滑地施加焊膏,下管联接部6312g可以插入并联接到上管联接部6322g。如图12所示,在整个热交换器单元上下颠倒的状态下进行组装和钎焊过程。因此,图22所示的弯管63g在组装过程中被倒置,因此下管联接部6312g可以插入上管联接部6322g中,以防止在钎焊过程之前在施加焊膏的过程中下管联接部6312g和上管联接部6322g之间的焊膏由于焊膏的重量而向下流到外部。

因此,尽管使用了便宜且易于制造的翅片管式热交换器单元,但是传热效率不会降低。

因此,热交换器单元和冷凝锅炉可以具有高的隔热效果。

在上文中,即使在本公开的上述实施例的描述中所有构件都被联接成一体或者在组合状态下操作,但本公开也不限于这些实施例。也就是说,在本公开的目的范围内,所有的构件可以以一个或多个选择性组合操作。还应当理解,说明书中的术语“包括”、“包含”或“具有”是“开放式”表达,仅用于说明相应的构件存在,并且除非有相反的具体描述,否则不排除而是可以包括另外的构件。除非另有定义,否则本文所用的所有术语,包括技术和科学术语,具有与本公开内容所属领域的技术人员通常理解的那些相同的含义。在通常使用的词典中定义的这些术语将被解释为具有与相关领域的上下文含义相同的含义,而不应被解释为具有理想的或过度正式的含义,除非在本申请中被清楚地定义为具有这样的含义。

在上文中,尽管已经参考示例性实施例和附图描述了本公开,但是本公开不限于此,而是可以由本公开所属领域的技术人员在不脱离所附权利要求中要求保护的本公开的要旨和范围的情况下进行各种修改和改变。因此,提供本公开的示例性实施例是为了解释本公开的要旨和范围,而不是限制它们,从而本公开的要旨和范围不受实施例限制。本公开的范围应当基于所附权利要求来解释,并且在与权利要求等同的范围内的所有技术思想应当包括在本公开的范围内。

本申请要求分别于2019年12月30日和2020年7月8日向韩国知识产权局提交的韩国专利申请No.10-2019-0178390和No.10-2020-0083879的优先权,这些韩国专利申请的全部内容以引用的方式并入本文。

- 热交换器单元以及制造热交换器单元的方法

- 热交换器及构成热交换器的单元板的制造方法