纳米纤维片材、其使用方法及其制造方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明关于纳米纤维片材、其使用方法及其制造方法。

背景技术

作为贴附于肌肤、遮蔽斑点或皱纹的化妆用片材,已知有通过静电纺丝法(electrospinning method),使纳米尺寸直径的纤维(以下也称为纤维)堆积的纤维片材。例如,专利文献1记载有具备经亲水化处理的基材片材、纳米纤维片材与外片材的化妆用片材。此外,专利文献2记载有包含使调配了成形糊的成分的美容液渗入的纳米纤维不织布的化妆用片材。

作为上述纳米纤维片材的制造方法,专利文献3记载一种纳米纤维片材的制造方法,一边使喷射装置锯齿形移动,一边由施加了高电压的排出口排出高分子溶液而使纳米纤维堆积。此外,专利文献4记载有使纳米纤维的喷嘴位于令降落至捕集片材的端部外侧的纳米纤维电气吸粘于捕集片材背面侧的一部分的位置。根据专利文献4,记载有通过上述制造方法使纳米纤维绕回至捕集片材背面侧而堆积的片材。此外,专利文献5记载一种制造方法,其具备将通过静电纺丝法所得的纳米纤维不织布的宽度方向的端部去除的端面处理手段。根据专利文献5,可制造直至端部仍具有一定厚度的纳米纤维片材。

此外,专利文献6记载一种聚氨酯纳米纤维不织布的制造方法,使喷嘴的前端一边如画圆般移动、一边排出聚氨酯树脂溶液,在直线移动且旋转的收集器集积该聚氨酯树脂溶液。再者,专利文献7记载一种纳米纤维膜的制造方法,使排出手段相对于与其对向配置的捕集面呈平行的平面内来回移动,并排出原料液。

[现有技术文献]

[专利文献]

专利文献1:国际专利公开2014/125407号

专利文献2:日本专利特开2013-28552号公报

专利文献3:日本专利特开2008-196061号公报

专利文献4:日本专利特开2011-84842号公报

专利文献5:日本专利特开2013-227688号公报

专利文献6:日本专利特开2009-108422号公报

专利文献7:日本专利特开2011-084841号公报

发明内容

本发明涉及一种纳米纤维片材,其具备:基材层;与配置于该基材层一面侧,含有高分子化合物的纳米纤维的纳米纤维层。

上述纳米纤维层优选其周缘端的厚度为0.1μm以上且10μm以下。

上述纳米纤维层优选具有由该周缘端起朝内方向厚度逐渐增加的渐变区域3mm以上。

此外,本发明关于上述纳米纤维片材的使用方法。

上述使用方法优选使上述纳米纤维层抵接对象物的表面,且使该纳米纤维层湿润的状态下使用。

此外,本发明关于一种积层片材,其具备:基材层;与配置于该基材层的一面的极薄片材。

上述极薄片材优选厚度5.1μm以上且500μm以下。

上述极薄片材优选具有对应于该极薄片材被应用的被应用部位的轮廓形状。

上述极薄片材优选具有由其周缘端起朝内方向厚度逐渐增加的锥状的周缘区域。

上述基材层优选具有由上述极薄片材的上述周缘端起朝外方向延伸出的区域。

此外,本发明关于一种纳米纤维片材的制造方法,其自在与对向电极间施加了高电压的喷嘴排出原料液,通过静电纺丝法使自该原料液所产生的纳米纤维堆积于捕集部上。

上述制造方法优选一边使上述喷嘴及上述捕集部的至少一者移动,一边使上述纳米纤维堆积于上述捕集部上。

上述制造方法优选制造具有由周缘端起朝内方向厚度逐渐增加的渐变区域的规定纳米纤维片材。

此外,本发明关于一种纳米纤维片材的制造装置,其具备:排出原料液(纺丝液)的喷嘴;与该喷嘴相对向配置,在与该喷嘴之间产生电场的对向电极;集积将上述原料液电气延伸而生成的纳米纤维的捕集部;与使上述喷嘴及上述捕集部的至少一者移动的机构。

上述制造装置优选可根据输入至控制部内的移动轨道的数据,一边使上述喷嘴及上述捕集部的至少一者移动,一边使上述纳米纤维堆积于上述捕集部上。

上述制造装置优选在上述控制部中输入有或可输入有由轨道计算步骤所决定的移动轨道的数据。

进而本发明关于一种极薄片材的制造方法,上述方法由喷嘴排出原料液,使由该原料液产生的纤维或粒子堆积于捕集部上而制造极薄片材。

极薄片材优选其厚度为5.1μm以上且500μm以下。

极薄片材的制造方法优选具备:根据目标的上述极薄片材的轮廓形状的相关信息,一边使上述喷嘴及上述捕集部的至少一者移动,一边在该极薄片材的轮廓形状的范围内排出上述原料液的目标形状形成步骤。

在上述目标形状形成步骤中,优选以形成由上述轮廓形状的周缘端起朝内方向厚度逐渐增加的宽5mm以内的锥状的周缘区域的方式,排出上述原料液。

附图说明

图1是表示本发明的纳米纤维片材的一实施方式的概略俯视图。

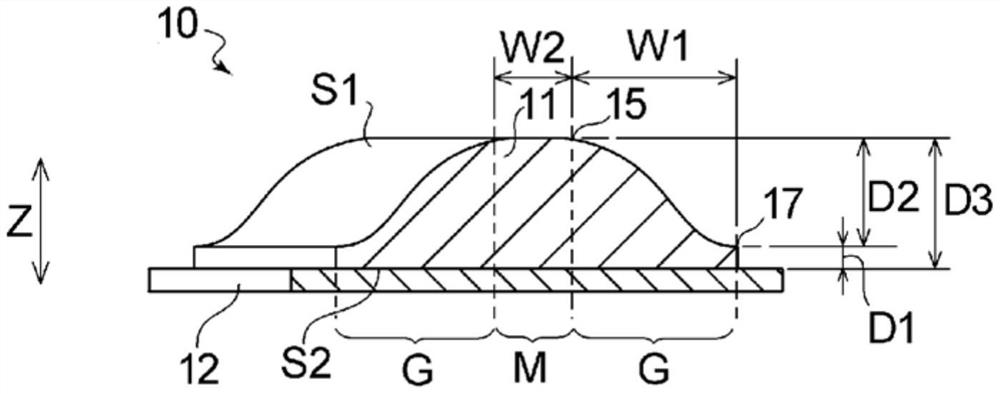

图2为图1的II-II线剖面图。

图3为图1所示纳米纤维片材的立体图。

图4为说明图2所示渐变区域的倾斜角度的概略图。

图5为概略表示本发明纳米纤维片材的其他实施方式的图2相当图。

图6为概略表示本发明纳米纤维片材的进而其他实施方式的图2相当图。

图7为概略表示本发明纳米纤维片材的进而其他实施方式的图2相当图。

图8为说明图1所示纳米纤维片材的使用方法的概略图。

图9为表示本发明纳米纤维片材的制造方法所使用的纳米纤维片材的制造装置的一实施方式的立体图。

图10(a)为表示通过本发明纳米纤维片材的制造方法所形成的纳米纤维的堆积体的俯视图,图10(b)为表示该俯视图的II-II线剖面图。

图11(a)为表示通过堆积步骤中第1步骤及第2步骤所形成的第1堆积区域及第2带状堆积区域的俯视图,图11(b)为该俯视图的III-III线剖面图。

图12为表示用于形成图1所示纳米纤维片材的移动轨道的俯视图。

图13为说明计算J3中条件(1)及(2)的图;图13(a)为表示未满足条件(1)的态样的概略图,图13(b)为表示满足条件(1)及(2)的态样的概略图;图13(c)为表示满足条件(1)、但未满足条件(2)的态样的概略图。

图14为表示用于计算图13所示移动轨道的处理流程的一例的流程图。

图15为表示用于形成图1所示纳米纤维片材的其他移动轨道的俯视图。

图16为表示制造本发明纳米纤维片材的制造装置的其他实施方式的立体图。

图17为表示制造本发明纳米纤维片材的制造装置的其他实施方式的立体图。

图18为本发明纳米纤维片材的制造装置所使用的卡闸部的立体图。

图19为图18所示卡闸部的分解立体图。

图20为表示本发明纳米纤维片材的制造装置的其他实施方式的立体图。

图21为表示本发明纳米纤维片材的制造装置的其他实施方式的立体图。

图22为表示参考例中纳米纤维层的剖面轮廓曲线的图表。

图23为表示渐变区域的确定方法一例的俯视图。

具体实施方式

在将化妆用片材贴附于肌肤时,有可看见到该化妆用片材、或认识到化妆用片材存在的情形。尤其在将化妆用片材贴附于肌肤后,由该化妆用片材上使粉底等化妆料附着的情况,化妆用片材的存在明显,难以达成自然的外观。

专利文献1及2的化妆用片材在贴附于肌肤时,由于可目视辨认该化妆用片材,故在达成自然外观方面上仍不足。专利文献3~7则未揭示使贴附于肌肤的纳米纤维片材难以目视辨认的技术。

从而,本发明是关于可解决习知技术的缺点的纳米纤维片材、其使用方法及其制造方法、以及纳米纤维片材的制造装置。

以下根据优选实施方式,参照图式说明本发明。图1~图3表示本发明的纳米纤维片材的一实施方式。

纳米纤维片材10如图1所示,具备基材层12、与含有高分子化合物的纳米纤维的纳米纤维层11。在纳米纤维层11的一面配置基材层12。本实施方式中,纳米纤维层11与基材层12为邻接配置。

纳米纤维片材10中的纳米纤维层11含有高分子化合物的纳米纤维的层。本说明书中所谓纳米纤维,是在以圆当量直径表示其粗度时,一般为10nm以上且3000nm以下、更优选10nm以上且1000nm以下。纳米纤维的粗度例如通过扫描型电子显微镜(SEM)观察,对纤维放大10000倍进行观察,由其二维影像任意选出10根排除了缺陷(纳米纤维的堆、纳米纤维的交叉部分、聚合物液滴)的纤维,画拉与纤维的长度方向正交的线并直接读取纤维径则可测定。

本实施方式的纳米纤维层11,如图2所示,在与基材层12所位处侧呈相反侧的面具有起伏,另一方面,与基材层12相对向的面呈平坦。以下,将纳米纤维层11中,与基材层12所位处侧呈相反侧的面称为第1面S1,将与基材层12相对向的面称为第2面S2。本实施方式的纳米纤维层11,如图2所示,第1面S1侧具有朝内方向隆起的构造。此外,纳米纤维层11非常薄,但为了说明方便,在图2及图3中将纳米纤维层11描绘成非常大。

纳米纤维层11的周缘端17在俯视下形成纳米纤维层11的轮廓。本实施方式中上述周缘端17优选在纳米纤维层11中厚度成为最小。

纳米纤维层11其周缘端17的厚度D1为0.1μm以上且10μm以下。纳米纤维层11中,其周缘端17的厚度D1有视位置而不同的情况,优选该周缘端17的厚度的最小值及最大值为上述范围内。

上述周缘端17的厚度D1(参照图2)优选为0.3μm以上、更优选0.5μm以上;此外,优选为10μm以下、更优选9μm以下、进而更优选8μm以下;此外,优选为0.3μm以上且9μm以下、更优选0.5μm以上且8μm以下。上述周缘端17的厚度D1可通过以下[纳米纤维层的三维形状的测定方法]进行测定。

[纳米纤维层的三维形状的测定方法]

纳米纤维层11的周缘端17的厚度D1,是通过使用激光式三维形状测定系统(例如COMS公司制,测定系统EMS2002AD-3D;及KEYENCE公司制,位移计LK-2000的组合)测定纳米纤维层第1面的表面三维形状而得。首先,将基材层载置于自动平台上并安置纳米纤维measurement pitch片材。接着,一边使自动平台在X轴方向移动,一边使激光位移计扫描,通过规定的测量节距(measurement pitch)X

[周缘端的厚度的测定方法]

首先,求取俯视下表示纳米纤维层的轮廓形状的平面轮廓线。平面轮廓线可根据上述三维形状资料而取得,亦可通过使用显微镜等的纳米纤维的扩大观察而取得。含有纳米纤维的纳米纤维层,一般存在从表面伸出的纤维,以及形成纤维局部性较少的部分或较多的部分,故有将根据上述三维形状资料所得的厚度等测定值在各位置所展绘的图、具体而言是俯视轮廓线或后述剖面轮廓线或80%厚度等高线包含噪声的情形。由去除这种噪声的观点而言,对俯视轮廓线或剖面轮廓线或80%厚度等高线,进行多项式逼近法的近似曲线化处理。在通过该处理得到多个近似曲线的情况,选择最接近三维形状数据的近似曲线。接着,使对俯视轮廓线经近似曲线化的俯视轮廓曲线对应于三维形状数据,确定该三维形状资料中的纳米纤维层的周缘端,测定该周缘端的厚度。

尚且,简易而言,纳米纤维层11的周缘端17的厚度D1亦可通过使用接触式的膜厚计(例如Mitutoyo公司制Litematic VL-50A(R5mm超硬球面测定子))进行测定。测定时施加于测定对象的负重设为0.01Pa。

纳米纤维层11具有由其周缘端17朝内方向厚度逐渐增加的渐变区域(gradationregion(分级区域))G。渐变区域G是从周缘端17起朝内方向隆起的区域,包含纳米纤维层11的周缘端17。渐变区域G是在俯视纳米纤维层11的第1面S1时,在沿着与后述的内方区域M的轮廓的中央线CL正交的正交线的剖面中,朝该内方区域M倾斜的区域(参照图2)。亦即,在上述剖面中纳米纤维层11的表面呈倾斜的区域。沿上述正交线的剖面,为例如图1中的II-II线剖面。上述剖面根据上述三维形状资料所求得。以下详述渐变区域的确定方法。

[渐变区域的确定方法]

首先,在上述三维形状数据中,将厚度最大的位置确定为顶点位置,求得该顶点位置的纳米纤维层的厚度。接着,根据上述三维形状资料,求得表示厚度成为顶点位置的厚度80%的区域的轮廓的等高线(以下亦为「80%厚度等高线」),使该等高线的位置与上述俯视轮廓曲线一起反应至上述三维形状资料。例如,如图23所示,在上述三维形状数据反应俯视轮廓曲线C0及80%厚度等高线C80。此80%厚度等高线是使用经上述的近似曲线化处理的。接着,以俯视轮廓曲线上的任意位置作为第1点,在该俯视轮廓曲线上设定将该俯视轮廓曲线的周长10等分的第1~第10点。图23所示符号N1~N10为第1~第10点的一例。接着,分别在第1~第10点,求得上述三维形状资料中的纳米纤维层的剖面轮廓线。剖面轮廓线为沿着俯视下将俯视轮廓曲线上的第1~第10点分别与上述80%等高线以最短距离所连接的线段,将上述三维形状资料的纳米纤维层切断时的剖面的轮廓线。接着,对第1~第10点分别的剖面轮廓线,进行上述近似曲线化处理,取得剖面轮廓曲线。接着,在所得各剖面轮廓曲线,反应与其对应的第1~第10点的位置,确定剖面轮廓曲线中纳米纤维层的周缘端的位置。接着,在所得各剖面轮廓曲线中,确定出由周缘端朝纳米纤维层的内方向厚度逐渐增加的区域、且其宽度为3mm以上的倾斜区域。该宽度是在剖面轮廓曲线中,周缘端至顶点位置为止的长度,或周缘端至后述最大厚度为止的长度。此外,作为剖面轮廓曲线中厚度逐渐增加的形式,可举出例如直线状增加的形式、如S形曲线或指数函数曲线等般曲线状增加的形式、多阶段增加的形式等。然后,在第1~第10点中,计测确认到具有上述倾斜区域的剖面轮廓曲线的点的数。将所计测的具有倾斜区域的剖面轮廓曲线的点数设为「n」时,通过「(n/10)×100(%)」,可求得具有倾斜区域的剖面轮廓曲线的数相对于第1~第10点的合计10处的比例(%)。亦即,可判断相对于纳米纤维层的周缘全长具有几%的渐变区域。例如,在第1~第10点中,在5处确认到具有上述倾斜区域的剖面轮廓曲线的情况,可判断测定对象的纳米纤维层相对于该纳米纤维层的周缘全长具有50%的渐变区域。

后述渐变区域G中最大厚度部15的厚度或倾斜角度等渐变区域G及内方区域M的各尺寸,在未特别限制下的,设为由具有上述倾斜区域的各点的剖面轮廓曲线所求得的测定值的算术平均值。

本实施方式的纳米纤维层11,具有上述渐变区域G和由该渐变区域G所包围的内方区域M。对于本实施方式的纳米纤维层11,如图2所示,相对于渐变区域G的厚度为朝单一方向逐渐增加,内方区域M的厚度实质上呈一定。从而,内方区域M容许视位置而厚度稍微不同的情形。例如容许相对于平均厚度,厚度在±25%左右的范围相异。本实施方式中,内方区域M的厚度与渐变区域G的最大厚度部15的厚度D3(参照图2)相同。所谓渐变区域G的最大厚度部15,是渐变区域G的厚度成为最大的部位,为渐变区域G的内方端、本实施方式中为内方区域M侧的端。内方区域M优选是相对于纳米纤维层11的顶点位置厚度的厚度为80%以上的区域、更优选90%以上的区域。内方区域M可根据上述剖面轮廓曲线确定。纳米纤维层11可如本实施方式般具有渐变区域G与内方区域M,亦可不具有内方区域、仅在周缘端与顶点位置之间具有渐变区域。

由制造性与操作性的观点而言,俯视下纳米纤维层11的最大长优选为500mm以下、更优选300mm以下、进一步优选150mm以下。由与上述相同的观点而言,俯视下纳米纤维层11的最大长优选为10mm以上。上述「最大长」是指俯视下纳米纤维层11的最大直线距离长。

由使纳米纤维层11附着于对象物表面的附着性更加提升的观点而言,在将纳米纤维层11的周缘全长设为100%时,优选在该周缘全长中,渐变区域G存在的部分的合计长度为60%以上、更优选80%以上、进一步优选90%以上、再更优选为100%。由与上述相同的观点而言,优选涵盖纳米纤维层11的周缘全长存在渐变区域G。

渐变区域G存在的部分的合计长度相对于纳米纤维层11的周缘全长的比例,为了测定方便,可通过相对于由上述[渐变区域的确定方法]所求得的第1~第10点的合计10处,以具有倾斜区域的剖面轮廓曲线的数的比例(%)算出。例如,在具有倾斜区域的剖面轮廓曲线的数为「6」时,渐变区域G存在的部分的合计长度相对于纳米纤维层11的周缘全长成为「60%」。

在纳米纤维片材10的沿厚度方向的剖面中,内方区域M的宽度W2(参照图2)为200mm以下、优选150mm以下。内方区域M的宽度W2为上述剖面中渐变区域G的最大厚度部15间的距离。本实施方式的纳米纤维片材10在纳米纤维层11具有内方区域M,但纳米纤维片材10也可不具有内方区域M。亦即,纳米纤维片材10也可以在上述剖面中渐变区域G的最大厚度部15间的距离W2实质为0mm,仅具有由周缘端17朝顶点位置厚度逐渐增加的渐变区域。此时,属于渐变区域G的内方端的最大厚度部成为顶点位置。

纳米纤维层11其周缘端17、与渐变区域G的最大厚度部15间的间隔W1为3mm以上。纳米纤维层的周缘端17、与上述最大厚度部15间的间隔W1,从周缘端17起至渐变区域G的厚度成为最大的部分为止的间隔距离,为渐变区域G的宽度。亦即,纳米纤维层11具有3mm以上的渐变区域G。在纳米纤维层11中周缘端17与上述最大厚度部15间的间隔W1、或该周缘端17与顶点位置间的间隔W1因纳米纤维层11的周缘的位置而不同的情况,若上述间隔W1的最小长度为3mm以上即可。如上述,纳米纤维层11中,周缘端17与顶点位置间的间隔、或周缘端17与上述最大厚度部15间的间隔亦称为渐变区域G的宽度W1。

纳米纤维片材10是将基材层12剥离,将纳米纤维层11贴附于肌肤等的对象物而使用。

纳米纤维片材10是将具有渐变区域G的纳米纤维层11的周缘端的厚度设为0.1μm以上且10μm以下,将渐变区域G的宽度W1设为3mm以上,由此在贴附于肌肤等对象物的状态下,纳米纤维层11的外缘不明显,难以目视辨认该纳米纤维层11。通过将这种纳米纤维片材10的纳米纤维层11贴附于肌肤,例如可有效地遮蔽肌肤的斑点或皱纹,而且不易意识到纳米纤维层11存在。此外,即使由贴附于肌肤上的纳米纤维层11上使粉底等化妆料附着,仍使纳米纤维层11的外缘(周缘端)不明显,成为与肌肤融合的外观,形成自然妆感。

另一方面,若贴附由厚度一定的纳米纤维层所构成的化妆用片材,则有该化妆用片材的外缘明显,容易意识到该化妆用片材存在的情形,或在贴附于肌肤的上述化妆用片材上使粉底等化妆料附着时,则有上述外缘更加明显,且呈现与肌肤不同色调的情形,容易辨识到上述化妆用片材。此外,纳米纤维层的最大厚度越小,越难获得遮蔽斑点或皱纹的效果。

由更确实发挥遮蔽斑点或皱纹的效果的观点而言,渐变区域G的最大厚度部15的厚度D3优选为5.1μm以上、更优选10μm以上,且优选500μm以下、更优选400μm以下、进一步优选100μm以下;又优选为5.1μm以上且500μm以下、更优选10μm以上且400μm以下、进一步优选10μm以上且100μm以下。

此外,由与上述相同观点而言,纳米纤维层11的顶点位置的厚度优选是上述最大厚度部15的厚度D3的优选范围内。

如上述,渐变区域G其在沿着纳米纤维片材10的厚度方向Z的剖面中呈倾斜。由贴附于肌肤的纳米纤维层11更不显眼的观点而言,渐变区域G的倾斜角度θ(参照图4)优选为0.001°以上、更优选0.002°以上;此外,优选10°以下、更优选8°以下;此外,优选为0.001°以上且10°以下、更优选0.002°以上且8°以下。渐变区域G的倾斜角度θ是在沿着上述正交线的剖面中,相对于将纳米纤维层的周缘端17及渐变区域G的最大厚度部15连接的假想直线Lp的水平面的倾斜角度(参照图4)。上述倾斜角度θ可由渐变区域G中的最大厚度部15的厚度D3、渐变区域G的宽度W1、及纳米纤维层11的周缘端17与最大厚度部15的厚度差D2进行换算。上述周缘端17及上述最大厚度部15可通过上述[周缘端的厚度的测定方法]及[渐变区域的确定方法]进行确定。

由提升遮蔽肌肤的斑点或皱纹的效果,且使纳米纤维层更加不显眼的观点而言,渐变区域G中最大厚度部15的厚度D3(参照图2)相对于周缘端17的厚度D1的比率(D3/D1)优选为5000以下、更优选4000以下。例如优选为50以上、更优选100以上。此外,优选为50以上且5000以下、更优选100以上且4000以下。

此外,由与上述相同的观点而言,纳米纤维层11的顶点位置的厚度优选是相对于周缘端17的厚度D1的比率为上述D3/D1的优选范围内。

由与上述相同的观点而言,渐变区域G中周缘端17与最大厚度部15的厚度差D2(参照图2),优选为5μm以上、更优选10μm以上;此外,优选为500μm以下、更优选400μm以下;此外,优选为5μm以上且500μm以下、更优选10μm以上且400μm以下。渐变区域G的最大厚度部15是渐变区域的内方端、亦即上述倾斜区域的内方端。渐变区域G的内方端与周缘端的厚度差,相当于同区域G的周缘端17与最大厚度部15的厚度差D2。

由提升纳米纤维层对肌肤的贴附性的观点而言,纳米纤维层11的俯视形状优选是在轮廓中包含曲率不同的多个曲线部分的形状、在轮廓中包含多个直线部分的形状、或在轮廓中包含该曲线部分与该直线部分的形状。例如,作为在轮廓中包含曲率不同的多个曲线部分的形状,可举出例如俯视形状为椭圆形等包含曲率为多种的曲线部分的形状,或曲率不同的多个曲线部分形成凹凸的形状(参照图1)等。此外,作为在轮廓中包含多个直线部分的形状,可举出例如俯视形状为矩形、三角形、四角形、六角形等的多角形状,或箭头形、星形等。进而,作为在轮廓中包含曲线部分与直线部分的形状,可举出例如扇形、泪形、半圆形、心形等。这种形状的纳米纤维层11容易追随脸等复杂形状而容易贴附。

由更加提升上述贴附性的观点而言,俯视下纳米纤维层11的轮廓线优选该轮廓线的全长中超过一半的长度部分由曲线所构成。此时,由更加提升纳米纤维层11对对象物表面的追随性的观点而言,俯视下的纳米纤维层11的轮廓线是在该轮廓线的全长中,优选60%以上、更优选70%以上、进一步优选80%以上的长度部分由曲线所构成,进一步优选该轮廓线的全长由曲线所构成。上述俯视下纳米纤维层11的轮廓线可通过上述[周缘端的厚度的测定方法]中的平面轮廓曲线进行确定。

所谓基材层12,可维持纳米纤维片材的保形性的层,其可为单一层、亦可为多层。

作为基材层12,可使用例如以聚烯烃类的树脂或聚酯类的树脂为首的合成树脂制的薄膜,或不织布等的纤维片材。在将基材层12可剥离性地积层于纳米纤维层11时,由提高剥离性的观点而言,优选是事先对薄膜的与纳米纤维层11相对向的面施行聚硅氧树脂的涂布或电晕放电处理等的剥离处理。此外,由提高剥离性的观点而言,在使用合成树脂制的薄膜等作为基材层12的情况,优选是在该薄膜的表面设置使粉或粒散布而形成的粉或粒的层。

本实施方式的纳米纤维片材10在使用前是纳米纤维层11与基材层12呈一体化,在使用时将纳米纤维层11与基材层12进行层间剥离,去除基材层12。由提升将纳米纤维层11与基材层12剥离的作业性的观点而言,基材层12优选具有通气性。由此,空气进入纳米纤维层11与基材层12之间,可将纳米纤维层11与基材层12轻易剥离。

作为具有通气性的基材层12,优选使用纤维片材、海绵。具体而言,纤维片材有如各种不织布、织布、编织物、纸、网片及这些的积层体(层叠体)等。作为不织布,可使用例如熔喷不织布、纺丝粘合不织布、热风不织布及水针不织布等,但并不限定于此。构成这些不织布或网片的纤维或股线中,其粗度可为纳米纤维的范畴,或为较粗。此外,作为纤维,可使用由纤维形成性的合成树脂所构成的纤维、或棉及木浆等的纤维素类的天然纤维。海绵具体而言为使合成树脂或天然树脂发泡的多孔性材料,例如由发泡树脂所构成。作为合成树脂或天然树脂,可使用例如胺基甲酸乙酯、聚乙烯、三聚氰胺、天然橡胶、氯丁二烯橡胶、乙烯丙烯橡胶、腈橡胶、聚硅氧橡胶、氟橡胶等,但并不限定于此。若可形成具有通气性的形态,则发泡树脂可使用各种材料。

由容易将纳米纤维层11贴附于肌肤的观点而言,基材层12优选为不织布。

与纳米纤维层11邻接配置的基材层12,优选在与纳米纤维层11相对向的面具有宽度大于纳米纤维径的多个凹部或凸部。这种构成在基材层12不具通气性的情况下,有利于提升将纳米纤维层11与基材层12剥离的作业。

基材层12的厚度优选为5μm以上、更优选10μm以上,此外,优选20mm以下、更优选15mm以下;此外,优选为5μm以上且20mm以下、更优选10μm以上且15mm以下。

纳米纤维片材10也可以在使美容液等液状物含于纳米纤维层11的状态使用。此时,由防止纳米纤维层11因美容液等液状物而溶解的观点而言,纳米纤维层11优选为水不溶性。所谓水不溶性,是指在1气压·23℃的环境下,秤量1g纳米纤维层11后,浸渍于10g离子交换水中,经过24小时后,具有经浸渍的纳米纤维层11超过0.5g不溶解的性质,优选是指具有超过0.8g不溶解的性质。换言的,所谓水不溶性,是指在1气压·23℃的环境下,秤量1g纳米纤维层11后,浸渍于10g离子交换水中,经过24小时后,具有经浸渍的纳米纤维层11溶解未满0.5g的性质,优选是指具有溶解未满0.2g的性质。

纳米纤维层11通过使含有可形成纤维的高分子化合物的纳米纤维堆积而形成。从使纳米纤维层11成为水不溶性的观点而言,纳米纤维层11优选含有水不溶性高分子化合物的纳米纤维作为可形成纤维的高分子化合物。通过这种构成,即使纳米纤维层中含有化妆料所使用的水溶性成分,仍能够维持该纳米纤维层11的保形性。作为水不溶性高分子化合物,可举出例如:在纳米纤维形成后可进行不溶化处理的完全皂化聚乙烯醇、通过与交联剂并用而在纳米纤维形成后可进行交联处理的部分皂化聚乙烯醇、聚(N-丙酰基乙烯亚胺)接枝-二甲基硅氧烷/γ-氨基丙基甲基硅氧烷共聚物等的噁唑啉改性聚硅氧烷、玉米蛋白(玉米蛋白质的主要成分)、或聚乳酸(PLA)、聚对苯二甲酸乙二醇酯树脂、聚对苯二甲酸丁二醇酯树脂等的聚酯树脂,聚丙烯腈树脂、聚甲基丙烯酸树脂等的丙烯酸树脂,聚苯乙烯树脂、聚乙烯醇缩丁醛树脂、聚氨酯树脂、尼龙等的聚酰胺树脂,聚酰亚胺树脂、聚酰胺酰亚胺树脂等。这些水不溶性高分子化合物可单独或组合2种以上使用。

纳米纤维层11亦可含有水溶性高分子化合物的纳米纤维。作为水溶性高分子化合物,可举出例如普鲁蓝、玻璃酸、硫酸软骨素、聚-γ-谷氨酸、改性玉米淀粉、β-葡聚糖、葡寡糖、肝素、硫酸角质素等的粘多糖,纤维素、果胶、木聚糖、木质素、聚葡甘露糖、半乳糖醛酸、车前籽胶、罗望子胶、阿拉伯胶、黄蓍胶、大豆水溶性多糖、藻酸、卡拉胶、昆布糖、琼脂(琼脂糖)、墨角藻聚糖、甲基纤维素、羟丙基纤维素、羟丙基甲基纤维素等的天然高分子,部分皂化聚乙烯醇(未并用交联剂的情况)、低皂化聚乙烯醇、聚乙烯吡咯烷酮(PVP)、聚环氧乙烷、水溶性尼龙、水溶性聚酯、聚丙烯酸钠等的合成高分子等。这些水溶性高分子化合物可单独或组合2种以上使用。

纳米纤维层11也可含有上述水不溶性高分子化合物及水溶性高分子化合物以外的其他高分子化合物。作为其他的高分子化合物,一般可举出例如聚丙烯、聚乙烯、聚苯乙烯、聚乙烯醇、聚氨酯、聚环氧乙烷、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚对苯二甲酸间苯二酯、聚间苯二甲酸对苯二酯、聚偏氟乙烯、聚偏氟乙烯-六氟丙烯共聚物、聚氯乙烯、聚偏氯乙烯-丙烯酸酯共聚物、聚丙烯腈、聚丙烯腈-甲基丙烯酸酯共聚物、聚碳酸酯、聚芳酯、聚酯碳酸酯、尼龙、芳族聚酰胺、聚己内酯、聚乳酸、聚乙醇酸、胶原蛋白、聚羟基丁酸、聚醋酸乙烯酯、多肽等。这些高分子化合物可单独使用或混合多种使用。

在使纳米纤维层11成为水不溶性的情况,纳米纤维层11所含的水不溶性高分子化合物相对于纳米纤维层11的总质量,优选为超过50质量%、更优选80质量%以上;纳米纤维层11所含的水溶性高分子化合物相对于纳米纤维层11的总质量,优选为未满50质量%、更优选20质量%以下。

纳米纤维层11可仅由纳米纤维所构成,或者除了纳米纤维之外亦可含有其他成分。作为其他成分的纳米纤维以外的物质,可使用化妆料所使用的成分。可举出例如药用成分、保湿成分、各种维他命、香料、紫外线防御剂、界面活性剂、着色颜料、体质颜料、染料、稳定剂、防腐剂及抗氧化剂等。这些成分可单独使用,亦可组合2种以上使用。

在纳米纤维层11除了纳米纤维之外亦含有其他成分的情况,纳米纤维占纳米纤维层11的含量优选为40质量%以上且95质量%以下、更优选70质量%以上且90质量%以下。

纳米纤维层11中其他成分的含量优选为5质量%以上且60质量%以下、更优选10质量%以上且30质量%以下。

在纳米纤维层11为由含其他成分的纳米纤维所形成的情况,例如该纳米纤维可通过使水溶性高分子化合物与其他成分完全溶解于水的状态下进行混合调制而获得。此外,上述纳米纤维亦可通过使用具有中空部的纳米纤维,使将其他成分经乳化的乳化成分含于该中空部中而获得。视其他成分的反应的种类,可单独含于纳米纤维中,亦可含有2种以上。

由有效地遮蔽肌肤的斑点或皱纹的观点而言,纳米纤维层11的内方区域M的基重为0.01g/m

上述实施方式中,内方区域M涵盖其全区而厚度实质上固定,但如图5及图6所示,内方区域M亦可视位置而有不同厚度。图5及图6所示的实施方式,是在不产生矛盾的前提下,可适当应用上述实施方式的纳米纤维片材的说明。图5所示的纳米纤维片材10a,是在内方区域M的第1面S1侧具有深度分别不同的多个凹部18。内方区域M的凹部18的厚度D5(参照图5),小于渐变区域G的最大厚度部15的厚度D3。由提升纳米纤维层11的密粘性的观点而言,相对于上述最大厚度部15的厚度D3,内方区域M的凹部18的厚度D5(参照图5)优选为50%以上、更优选60%以上;此外,优选为100%以下、更优选90%以下;此外,优选为50%以上且100%以下、更优选60%以上且90%以下。

此外,由提升纳米纤维层11的斑点或皱纹的遮蔽性的观点而言,内方区域M的凹部18的厚度D5(参照图5)优选为5.1μm以上、更优选10μm以上;此外,优选500μm以下、更优选400μm以下;此外,优选为5.1μm以上且500μm以下、更优选10μm以上且400μm以下。在内方区域M的凹部18的厚度D5在各个凹部18而不同的情况,优选内方区域M的凹部18的厚度D5的最小值为上述范围内。

此外,对于内方区域M,如图6所示的纳米纤维片材10b那样,除了形成厚度大于渐变区域G的最大厚度部15的部分的凹部19a之外,亦可具有形成厚度小于该最大厚度部15的部分的凹部19b。以下,有时将内方区域M中,形成厚度大于渐变区域G的最大厚度部15的部分的凹部19a称为浅凹部19a,将形成厚度小于渐变区域G的最大厚度部15的部分的凹部19b称为深凹部19b。此内方区域M是比浅凹部19a更靠外方并沿着内方区域M的周缘形成深凹部19b。进而,内方区域M是由深凹部19b底部起朝内方向厚度逐渐增加。亦即,图6所示实施方式中,纳米纤维层11具有:沿其周缘部所形成的渐变区域G1;与比该渐变区域G1更靠内方侧,且沿内方区域M的周缘形成的渐变区域G2。

由提升纳米纤维层11的斑点或皱纹的遮蔽性的观点而言,内方区域M是以浅凹部19a的厚度D7(参照图6)大于渐变区域G的最大厚度部15的厚度D3为前提,优选为5.1μm以上、更优选10μm以上;此外,优选500μm以下、更优选400μm以下;此外,优选为5.1μm以上且500μm以下,更优选10μm以上且400μm以下。在内方区域M的浅凹部19a的厚度D7在各个浅凹部而不同的情况,优选该厚度D7的最小值为上述范围内。

由与上述相同的观点而言,内方区域M是以深凹部19b的厚度D9小于最大厚度部15的厚度D3及浅凹部19a的厚度D7为前提,深凹部19b的厚度D9(参照图6)优选为5.1μm以上、更优选10μm以上;此外,优选500μm以下、更优选400μm以下;此外,优选为5.1μm以上且500μm以下,更优选10μm以上且400μm以下。在内方区域M的深凹部19b的厚度D9在各个深凹部而不同的情况,优选该厚度D9的最小值为上述范围内。

在纳米纤维、亦即纤维直接堆积于基材层上的情况,纳米纤维层11邻接配置于基材层12。纳米纤维层11与基材层12亦可不相邻配置,例如后述的图7所示那样,亦可在基材层12与纳米纤维层11之间存在可贴附于对象物表面的粘着层。

此外,由容易将纳米纤维片材贴附于肌肤的观点而言,纳米纤维片材优选具备可贴附于对象物表面的粘着层13。粘着层13用于将纳米纤维层11附加至肌肤等对象物。粘着层13可配置于基材层12与纳米纤维层11之间、亦即纳米纤维层11的第2面S2侧,亦可配置于纳米纤维层11的基材层12与相反侧面、亦即纳米纤维层11的第1面S1侧。

由维持粘着层13的粘着力的观点而言,如图7所示,粘着层13优选配置于纳米纤维层11的第2面S2侧。图7所示的纳米纤维片材10c是在将粘着层13与基材层12的层间剥离后,将该粘着层13贴附于肌肤而使用。

将粘着层13配置于纳米纤维层11的第1面S1侧的纳米纤维片材,是在将基材层12与纳米纤维层11间的层间剥离后、或剥离前,将粘着层13贴附于肌肤而使用。

作为构成粘着层13的粘着剂,可使用噁唑啉改性聚硅氧烷类、或丙烯酸树脂类、烯烃树脂类、合成橡胶类等的粘着剂。由较高地保持粘着力的观点而言,作为构成粘着层13的粘着剂,优选使用丙烯酸树脂类。

粘着层13的粘着剂的厚度并无特别限制,由更确实地将纳米纤维层11贴附于肌肤、且提升纳米纤维片材的肌肤触感或使用感的观点而言,粘着层13的粘着剂的厚度优选为10nm以上、更优选50nm以上;此外,优选100μm以下、更优选50μm以下;此外,优选为10nm以上且100μm以下,更优选50nm以上且50μm以下。

纳米纤维片材10c中,可为纳米纤维层11、基材层12、粘着层13中任一者可剥离,亦可各层分别独立为可剥离。具体而言,可为在基材层12、与粘着层13及纳米纤维层11之间呈可剥离,亦可基材层12及粘着层13、与纳米纤维层11之间呈可剥离,亦可各层可独立剥离。为了形成可剥离的层,可通过在剥离对象层与非剥离对象层之间使凡德瓦力(Van derWaals force)或静电力等发生的状态下进行积层、或对剥离对象层中的与非剥离对象层相对向的面施行聚硅氧树脂的涂布或电晕放电处理等的剥离处理而进行。

接着根据优选实施方式,参照图式说明本发明的纳米纤维片材的使用方法。图8(a)~(c)是表示使用了图1所示纳米纤维片材10的纳米纤维片材的使用方法的一实施态样。

纳米纤维片材10的使用方法中,将该纳米纤维片材10附着于对象物表面、亦即使其贴附而使用。纳米纤维片材10的对象物是纳米纤维层11的贴附对象物。上述的对象物主要除了人的皮肤(肌肤)之外,还可举出例如牙齿、牙龈、毛发、非人哺乳类的皮肤(肌肤)、牙齿、牙龈、枝或叶等的植物表面等。图8(a)~(c)所示的使用方法中,是在脸的眼下部位贴附使用纳米纤维片材10,但贴附位置并不限定于此。

纳米纤维片材10是在其使用时,以纳米纤维层11的第1面S1或第2面S2与对象物表面相对向的方式,使纳米纤维层11抵接该表面并附着。例如图8(a)所示,使纳米纤维片材10的纳米纤维层11的第1面S1附着于肌肤。此时,基材层12侧的面是与肌肤呈相反侧。

在纳米纤维片材具备上述粘着层的情况,以纳米纤维层11的粘着层侧的面与对象物表面呈相对向的方向,使该粘着层附着于该表面。亦即,在纳米纤维片材具备粘着层的情况,纳米纤维层11经由粘着层13而贴附于对象物表面。

图8所示纳米纤维片材10的使用方法,是在使纳米纤维层11附着于对象物表面后,如图8(b)所示,由该纳米纤维层11剥离去除基材层12。由此,如图8(c)所示,仅将纳米纤维层11贴附于对象物表面。

优选使上述纳米纤维层接抵至对象物表面,且在该纳米纤维层因液状物而湿润的状态使用。上述所谓「湿润的状态」意指使纳米纤维层11含有液状物,而使该纳米纤维层11呈湿润的状态。

液状物意指20℃下呈液状的物质。作为液状物,可举出例如水、水溶液及水分散液等的液体,通过增粘剂所增粘的胶状物,20℃下呈液体或固体的油,含有该油10质量%以上的油剂,及含有该油与非离子性界面活性剂等界面活性剂的乳化物(O/W乳剂,W/O乳剂)等。

在上述液状物含有20℃下呈液体的多元醇的情况,作为该多元醇,可举出例如选自乙二醇、丙二醇、1,3-丁二醇、二丙二醇、重量平均分子量为2000以下的聚乙二醇、甘油及二甘油中的一种或二种以上。

在上述液状物含有20℃下呈液体的油的情况,作为该油,可举出例如:选自流动石蜡、角鲨烷、角鲨烯、正辛烷、正庚烷、环己烷、轻质异石蜡、及流动异石蜡中的一种或二种以上的烃油;肉豆蒄酸辛基十二酯、肉豆蒄酸肉豆蒄酯、硬脂酸异鲸蜡酯、异硬脂酸异鲸蜡酯、异壬酸硬脂酯、己二酸二异丁酯、癸二酸二2-乙基己酯、肉蒄豆酸异丙酯、棕榈酸异丙酯、苹果酸二异硬脂酯、二癸酸新戊二醇、苯甲酸(碳原子数12~15)烷基酯等的直链或支链的脂肪酸、与直链或支链的醇或多元醇所构成的酯;选自三(辛酸·癸酸)甘油等三甘油脂肪酸酯(甘油酯)中的一种或二种以上的酯油;选自二甲基聚硅氧烷、二甲基环聚硅氧烷、甲基苯基聚硅氧烷、甲基氢聚硅氧烷及高级醇改性有机聚硅氧烷中的一种或二种以上的硅油等。这些可单独使用或将二种以上多个组合使用。

在上述液状物含有20℃下呈固体的油的情况,作为该油,可举出例如选自凡士林、鲸蜡醇、硬脂醇、及神经酰胺等中的一种或二种以上。

作为将纳米纤维层11在因上述液状物而湿润的状态使用的方法,可举出例如:在通过液状物使对象物的表面湿润的状态,使纳米纤维层11附着于该表面的方法(1);在使纳米纤维层11附着于对象物表面的状态,通过液状物使该纳米纤维层11湿润的方法(2);在通过液状物使纳米纤维层11湿润的状态,使纳米纤维层附着于对象物表面的方法(3)等。在使对象物表面与纳米纤维层11表面接触后,若对这些表面的任一者应用液状物而使其湿润,则因纳米纤维层载持液状物、或在纳米纤维层的纤维表面附着液状物,故纳米纤维层11更加透明化,可使其周缘端17更不显眼。

上述方法(1)中,若对应用液状物而湿润的对象物表面使纳米纤维层11接触,则可通过纳米纤维层11的毛细管力,使对象物表面的液状物移行至纳米纤维层11。

上述方法(1)~(3)的任一者中,为了使对象物表面或贴附于对象物表面的纳米纤维层11成为因液状物而湿润的状态,可将液状物涂布或喷雾至该表面。作为涂布或喷雾的液状物,使用含有在使纳米纤维片材10附着的温度下呈液体成分,且具有此温度下的粘度(使用E型粘度计所测定的粘度)为5000mPa·s左右以下的粘度的物质。作为这种液状物,可举出例如水、水溶液、20℃下呈液状的酯油、烃油、硅油、甘油及丙二醇等20℃下呈液状的多元醇、及含有选自这些的1种或2种以上的水分散液等。此外,O/W乳剂等乳化液、经以增粘性多糖类等为首的各种增粘剂所增粘的水性液等亦可使用作为液状物。

本实施态样的纳米纤维片材的使用方法,如上述般,是将纳米纤维层11贴附于对象物表面而使用。本使用方法是将纳米纤维层11贴附于对象物表面,以改善该对象物的外观、或表面状态的目的而使用。例如,在对象物为肌肤的情况,通过将纳米纤维层11贴附于肌肤,遮蔽肌肤的斑点或皱纹,而可改善肌肤外观。此外,通过将纳米纤维层11贴附于肌肤,使粉底的上妆性、亦即粉底的涂布程度良好,由此可改善肌肤的表面状态。

接着根据优选实施方式,参照图式说明本发明的纳米纤维片材的制造方法。图9概略表示图1所示纳米纤维片材的制造方法中所使用的静电纺丝装置的一实施方式(第1实施方式)。图9所示静电纺丝装置100具备:排出原料液的喷嘴20;在与该喷嘴20之间产生电场的对向电极30;使由原料液生成的纳米纤维(纤维F)集积的捕集部40;与使喷嘴20移动的喷嘴移动机构50。原料液是指纳米纤维的原料树脂的溶液或分散液。

静电纺丝装置100由喷嘴20排出原料树脂的溶液或分散液(以下有时将这些总称为「原料液」),通过静电纺丝形成细径的纤维F。喷嘴20安装于后述喷嘴移动机构50。喷嘴20是将由原料液供给部(未图示)所供给的原料液排出的构件,经由原料供给路径(未图标)与原料液供给部连通。原料液供给部通过压力负荷装置等公知手段,可将原料液定量地供给至喷嘴20。原料液供给部将原料液连续或间续地供给至喷嘴20。

本实施方式中,喷嘴20由金属等导电性材料所构成,与电压施加部32电连接。亦即,喷嘴20可施加正或负的电压。

对向电极30由金属等导电性材料所构成的构件,配置成与喷嘴20相对向。对向电极30为接地状态,由此,可在喷嘴20与对向电极30之间产生电场。此外,对向电极30与直流高压电源等电压施加部32电连接,亦可施加电压。本实施方式中,对向电极30亦为后述的捕集部40。

静电纺丝装置100对喷嘴20施加正电压、或对对向电极30施加负电压、或同时进行这两者,而在喷嘴20与对向电极30之间产生电位差。优选亦可对喷嘴20施加负电压、对对向电极30施加正电压、或同时进行这两者,而在喷嘴20与对向电极30之间产生电位差。施加于喷嘴20与对向电极30之间的电位差、亦即喷嘴20与捕集部40间所施加的电位差,从提升原料液的带电性的观点而言,优选为1kV以上、更优选10kV以上;由防止放电的观点而言,优选为100kV以下、更优选50kV以下。

捕集部40是集积将原料液电气延伸而生成的纤维F的构件。本实施方式中,捕集部40配置成与喷嘴20相对向。此外,上述捕集部40是上述的对向电极30,呈接地状态或与电压施加部32电连接,而可施加电压。亦即,在本实施方式中,可在喷嘴20与捕集部40之间产生电场。

喷嘴移动机构50构成为可使喷嘴20在平面方向上移动。本实施方式的喷嘴移动机构50具备:保持喷嘴20的滑件51;与分别沿着X轴方向及Y轴方向的轨道53、55;该轨道53在该轨道55上移动,滑件51在该轨道53上移动。喷嘴移动机构50与控制部(未图示)电连接,根据输入至控制部的喷嘴的移动轨道数据,或根据操作者经由控制器输入至控制部的操作信号,可一边使喷嘴20移动、一边使纤维F堆积于捕集部40上。控制部中输入了、或可输入由后述轨道计算步骤所决定的喷嘴的移动轨道数据。上述移动轨道数据对控制部的输入,可经由USB内存等的记录媒体而输入,亦可经由因特网或内部网络等网络而输入。

本实施方式中,静电纺丝装置100具备由非导电性材料所构成的台60,在该台60上载置属于对向电极30的捕集部40。喷嘴移动机构50在配置着台60的范围内,可使喷嘴20在平面方向上移动。

本实施方式的纳米纤维片材的制造方法,使用具备上述构成的静电纺丝装置100,通过静电纺丝法使由原料液所产生的纤维F堆积于捕集部上。在喷嘴20与对向电极30之间产生电场的状态下,对喷嘴20供给原料液,由该喷嘴排出原料液。此时,静电纺丝装置100一边通过喷嘴移动机构50使喷嘴20移动,一边排出原料液。此时,静电纺丝装置100一边通过喷嘴移动机构50使喷嘴20移动,一边排出原料液。所排出的原料液因电性斥力、重复原料液所含的溶剂的蒸发,一边形成纤维F、一边被对向电极30拉近而进行纺丝。上述纳米纤维堆积于亦属于对向电极30的捕集部40,形成纳米纤维(纤维F)的堆积体。此堆积体成为纳米纤维层11。

纳米纤维层11在如上述那样内方区域M的厚度较大、渐变区域G的厚度朝单一方向逐渐增加的情况下,从容易形成渐变区域G的观点而言,优选一边使喷嘴20在平面方向上移动、一边堆积纤维F,更优选以喷嘴20描画规定的绕周轨道的方式,一边使该喷嘴20在平面方向上移动、一边堆积纤维F。例如,一边使喷嘴20以描画使纤维F的堆积位置部分重复的轨道的方式移动、一边堆积纤维F;或使喷嘴20移动而使纤维F的堆积时间或堆积量在各堆积位置相异,而堆积纤维F。由此,可使纤维F的堆积量部分相异,可形成具有纤维F的堆积量在单一方向上逐渐增加的堆积量分布的渐变区域G。尤其从有效率地形成渐变区域G的观点而言,优选一边使纤维F的堆积时间在各堆积位置相异,一边使喷嘴20移动来堆积纤维F。此外,亦可取代喷嘴20,使对向电极30在平面方向上移动。

以下根据优选实施方式,说明一边使喷嘴20移动、一边堆积纤维F,而制造纳米纤维片材的方法的细节。

本实施方式中纳米纤维片材的制造方法,如上述般,一边使喷嘴20移动,一边使纳米纤维(纤维F)堆积于捕集部40上。例如,若沿着纳米纤维片材10的俯视形状使喷嘴20移动,则如图10(a)所示,形成沿着该俯视形状的线状的由纳米纤维堆积体所构成的第1堆积区域e1。由喷嘴所排出的纳米纤维,有在较喷嘴20的排出孔的外缘侧更靠中心侧堆积较多的倾向,故沿喷嘴20的移动轨道所形成的纳米纤维的堆积体,在其外缘部位形成由外缘朝中心厚度逐渐增加的区域(参照图10(b))。亦即,通过本实施方式的纳米纤维片材的制造方法,可制造具有渐变区域的纳米纤维片材。

此外,若一边使喷嘴20移动、一边形成纳米纤维的堆积体,由于纳米纤维沿着喷嘴20的移动轨道进行堆积,故该纳米纤维堆积体的俯视形状成为沿着喷嘴20的移动轨迹的形状。由此,可容易形成所需的俯视形状的纳米纤维层11。

本实施方式中,一边使喷嘴20移动、一边使纤维F堆积于捕集部40上,但本发明的纳米纤维片材的制造方法,亦可使用于堆积纤维F的捕集部40移动,或亦可使喷嘴20与捕集部40的双方移动。在使喷嘴20及捕集部40的双方移动而形成纳米纤维层时,具有容易将纳米纤维层的形状调整为任意形状的优点。如此,本发明的纳米纤维片材的制造方法,一边使喷嘴20及捕集部40的至少一者移动、一边使纤维F堆积于捕集部40上。

作为使捕集部40移动的移动机构,可举出例如:具备用于保持捕集部40的与纳米纤维所堆积的面相反侧的面的台,与使该台在平面方向上移动的多个马达;或具备后述静电纺丝装置100A的捕集部移动机构80等。

本发明的纳米纤维片材的制造方法,一边使喷嘴20和捕集部40的至少一者移动,一边形成纳米纤维的堆积体,故由该喷嘴20的原料液的排出速度、或喷嘴20及捕集部40的至少一者的移动速度等要因,将对堆积的纳米纤维的厚度造成影响。因此,本实施方式的纳米纤维片材的制造方法,具备:决定喷嘴20的移动轨道的轨道计算步骤;与根据该移动轨道使纳米纤维堆积的堆积步骤。由此,可精度佳地控制纳米纤维层的厚度,可更确实形成渐变区域G。

上述轨道计算步骤中,根据与纳米纤维的堆积分布相关的要因、与所堆积的该纳米纤维的厚度间的相关关系,决定喷嘴20的移动轨道。上述移动轨道为可形成规定的纳米纤维片材。所谓规定的纳米纤维片材,是指具有渐变区域G、且具有规定的俯视形状及规定厚度。规定厚度是由制品规格等所决定的设定值,可为纳米纤维层11的最低厚度,亦可为最大厚度,亦可为渐变区域G的最低厚度或最大厚度。由可遮蔽皱纹、斑点、使渗透至肌肤的美容液等机能剂容易渗透的观点而言,在纳米纤维片材具有内方区域M的情况,优选将该内方区域M的最低厚度D5设定为纳米纤维片材的规定厚度;在纳米纤维片材不具有内方区域M的情况,优选将渐变区域G的最大厚度部15的厚度D3设定为纳米纤维片材的规定厚度。本实施方式中,在轨道计算步骤中决定喷嘴20的移动轨道,但也可在轨道计算步骤中决定喷嘴20和捕集部40的任一者或双方的移动轨道。

纳米纤维的堆积分布,是堆积于捕集部40上的纳米纤维的堆积量的分布。作为纳米纤维的堆积分布的相关要因,可举出例如喷嘴20或捕集部40的移动速度、原料液的排出速度、喷嘴20与对向电极30间的电位差、喷嘴20与捕集部40间的距离、喷嘴20的内径及喷嘴的材质等,可由这些中选择1种或组合2种以上。上述各要因通过调整其数值,可使纳米纤维层的厚度增减。纳米纤维的堆积分布的相关要因中,喷嘴的材质是对喷嘴20的带电量造成影响的要因。

以采用喷嘴20的移动速度(以下亦称为要因a)、原料液的排出速度(以下亦称为要因b)、及喷嘴20与捕集部40间的距离(以下亦称为要因c)作为纳米纤维的堆积分布的相关要因的情况为例,说明轨道计算步骤。通过喷嘴20的移动速度(要因a)或原料液的排出速度(要因b),增减每单位面积的纳米纤维的堆积量,随此而增减所堆积的纳米纤维的厚度。此外,通过喷嘴20与捕集部40间的距离(要因c),每单位时间的纳米纤维的堆积体的面积增减。如此,上述要因a~c是使纳米纤维的堆积分布改变的要因。

在轨道计算步骤中,求得上述要因a~c、与纳米纤维堆积体的厚度的相关关系。上述相关关系将纳米纤维的堆积分布的相关要因设定为规定值,一边使喷嘴20在规定轨道上移动,一边作成纳米纤维的试验体,通过测定该试验体的厚度分布而求得。例如,在将上述要因a~c设定为规定值后,如图10所示,一边使喷嘴20在单一方向上移动,一边作成纳米纤维的试验体,并针对该试验体,取得与其延伸存在方向正交的方向的剖面中的厚度数据(以下亦为仿真数据(模拟数据))。这种仿真数据例如可使用激光式三维形状测定系统(例如COMS公司制,测定系统EMS2002AD-3D;及KEYENCE公司制,位移计LK-2000的组合)而测定。根据此仿真资料、与所设定的纳米纤维层11的俯视形状,模拟可形成的纳米纤维的厚度,决定移动轨道。作为仿真数据,可使用将上述要因a~c的设定值设为同一条件的数据、或使纳米纤维的堆积分布的相关要因的设定值相异的多个数据。

在上述轨道计算步骤中进行计算,通过调整纳米纤维的堆积分布的相关要因(例如上述要因a~c)的设定值,或在移动轨道上设置纳米纤维的堆积位置重复的部分、或不重复的部分,而使纳米纤维片材的规定厚度成为设定值。此外,所计算的移动轨道成为沿着由制品规格等所设定的纳米纤维层11的俯视形状的轨道,这种轨道可使用例如SEL产生器(IAI股份有限公司制)等软件进行设定。移动轨道计算步骤中,重复移动轨道的计算、亦即重复移动轨道的模拟,直到可获得沿着所设定的纳米纤维层11的俯视形状、且满足使纳米纤维的厚度成为规定数值的条件的移动轨道为止。

堆积步骤是根据上述轨道计算步骤所决定的移动轨道,一边使喷嘴20和捕集部40的至少一者移动,一边使纳米纤维堆积。本实施方式的静电纺丝装置100将由轨道计算步骤所决定的移动轨道数据送至控制部,根据由该控制部所送达的操作信号,使喷嘴移动机构50作动,使喷嘴20沿着上述移动轨道移动。如此,通过使喷嘴20和捕集部40的至少一者沿着移动轨道移动,可形成具有在移动轨道的设定中所模拟的俯视形状及厚度的纳米纤维层。

如图2所示的纳米纤维片材10般,在纳米纤维片材具有内方区域M的情况,在轨道计算步骤中,优选以内方区域M的最低厚度成为规定设定值以上的方式计算移动轨道。内方区域M的最低厚度D5是该内方区域M中厚度最小的部分的厚度(参照图2)。此时,在轨道计算步骤,决定内方区域M的最低厚度成为所需设定值、且纳米纤维层11成为所需俯视形状的移动轨道。

为配合所设定的纳米纤维层11的俯视形状或面积,有在喷嘴20及捕集部40的至少一者的移动轨道上,设置纳米纤维的堆积位置重复的部分的情况。此时,由提升纳米纤维层11的厚度精度的观点而言,上述堆积步骤优选具备以下第1步骤及第2步骤。第1步骤以纳米纤维的堆积部形成带状的第1堆积区域e1的方式沿着第1移动轨道r1移动。第2步骤是使喷嘴20及捕集部40的任一者,以纳米纤维的堆积部形成与第1堆积区域e1或先前形成的带状堆积区域在宽方向的一部分彼此连续重复的第2带状堆积区域e2的方式,沿着第2移动轨道移动(参照图11(a))。配合纳米纤维层11的俯视形状或面积,堆积步骤具有单个或多个第2步骤。

以本实施方式的纳米纤维片材的制造方法为例,说明上述第1步骤及第2步骤。本实施方式的纳米纤维片材的制造方法具备上述第1步骤及第2步骤。本实施方式的第1步骤中,形成由纳米纤维所堆积的带状的第1堆积区域e1。第1堆积区域e1是通过使喷嘴20及捕集部40的任一者沿着第1移动轨道移动而形成。第1堆积区域、或后述第2带状堆积区域,具有沿着移动轨道的轨道方向X、及与该轨道方向正交的宽度方向Y。本实施方式中,第1堆积区域e1形成为纳米纤维层11的周缘的部分。此外,第1移动轨道r1以包围后述多个第2移动轨道r2的方式设置。

本实施方式的第2步骤,形成由纳米纤维所堆积的第2带状堆积区域e2(参照图11(a))。第2带状堆积区域e2是通过使喷嘴20及捕集部40的任一者,沿着第2移动轨道r2移动而形成。第2带状堆积区域e2是在宽度方向Y上与第1堆积区域e1部分地且沿着移动轨道连续重迭而形成。本实施方式中,第2带状堆积区域e2形成于由第1堆积区域e1所包围的区域内,该第2带状堆积区域e2的宽度方向Y的周缘侧部分,在其轨道方向X上与第1堆积区域e1的内侧部分连续重迭(参照图11(a)及(b))。此外,本实施方式中,具备多个第2步骤,在移动轨道计算步骤中计算由第1移动轨道r1所包围的内方侧轨道s1~s3(参照图12)作为各第2步骤所使用的第2移动轨道r2。这些内方侧轨道s1~s3,分别为形成第2带状堆积区域的移动轨道,通过沿着这些内方侧轨道,使喷嘴20及捕集部40的任一者移动,而形成由第1堆积区域所包围的第1~第3内方堆积区域。以下,亦将堆积区域与其他堆积区域重复的区域称为重复区域E(参照图11(b))。作为重复区域E的形态,可举出例如第1堆积区域e1与第2带状堆积区域e2重复的区域,或第2带状堆积区域e2与其他带状堆积区域重复的区域。

由更确实地形成渐变区域G的观点而言,重复区域E优选如图11(b)所示那样,在宽度方向Y上,位于堆积区域的中点f1与其他堆积区域所配置侧的外缘f2之间。重复区域E亦优选在宽度方向Y上,使堆积区域中的中点f1、及第2带状堆积区域e2的中点f3位于重复区域E的范围内。所谓堆积区域的中点f1、f3,是将带状堆积区域的宽度方向Y的长度二等分的位置。图11(b)中,重复区域E是在宽度方向Y上,位于第1堆积区域e1的中点f1与第2带状堆积区域e2所配置侧的外缘f2之间。此外,基于与上述相同的观点,在上述移动轨道计算步骤中,优选计算第2移动轨道r2,通过使第2带状堆积区域在第1堆积区域的中点f1与第2带状堆积区域所配置侧的外缘f2之间部分重迭,或在重复区域E的范围内,配置堆积区域的中点f1与第2带状堆积区域e2的中点f3。以下亦将以这种方法进行第2移动轨道r2的计算者称为计算J1。在堆积步骤具备多个第2步骤的情况,各第2步骤所使用的第2移动轨道r2,优选在上述轨道计算步骤中由上述计算J1所决定。

纳米纤维层11由于如上述那样在其外缘部分具有渐变区域G,对于宽度方向上由第1堆积区域及第2带状堆积区域的外缘部分彼此重迭的重复区域E,该重复区域E的宽度W10越大、则该重复区域E的厚度D10越增加;该重复区域E的宽度W10越小、则该重复区域E的厚度D10越减少。亦即,通过调整重复区域E的宽度W10,可调整内方区域M的最低厚度D5。此时,在上述移动轨道计算步骤中,优选根据纳米纤维层11的设计,以重复区域E的厚度D10成为规定厚度以上的方式,例如以成为设计上的内方区域M的最低厚度D5以上的方式,调整重复区域E的宽度W10而计算第2移动轨道r2。以下亦将以这种方法进行第2移动轨道r2的计算者称为计算J2。在堆积步骤具备多个第2步骤的情况,各第2步骤所使用的第2移动轨道r2,优选在上述轨道计算步骤中由上述计算J2决定。

上述计算J1及计算J2,根据纳米纤维的堆积部彼此的重迭程度,计算第1移动轨道r1与第2移动轨道r2的间隔距离(参照图11(b))。

由更确实地确保内方区域M的最低厚度D5,同时提升通过贴附纳米纤维层所造成的斑点·皱纹等的遮蔽效果的观点而言,重复区域E的尺寸优选为以下范围。

宽度方向Y上的重复区域的厚度D10(参照图11(b)),相对于内方区域M的最低厚度D5,优选为100%以上、更优选125%以上;此外,优选250%以下、更优选200%以下;此外,优选为100%以上且250%以下,更优选125%以上且200%以下。宽度方向Y上的重复区域E的厚度D10是该重复区域E中的最低厚度。

重复区域E的厚度D10(参照图11(b)),优选为0.2μm以上、更优选1μm以上;此外,优选100μm以下、更优选10μm以下;此外,优选为0.2μm以上且100μm以下,更优选1μm以上且10μm以下。

重复区域的宽度W10(参照图11(b)),相对于宽度方向Y上的堆积区域的中点与其他堆积区域的中点间的间隔距离W11,优选为1%以上、更优选5%以上;此外,优选90%以下、更优选80%以下;此外,优选为1%以上且90%以下、更优选5%以上且80%以下。

宽度方向Y上的重复区域的宽度W10(参照图11(b)),优选为1mm以上、更优选4mm以上;此外,优选80mm以下、更优选60mm以下;此外,优选1mm以上且80mm以下、更优选4mm以上且60mm以下。

上述重复区域E的尺寸(宽度及厚度),是通过使用激光式三维形状测定系统(例如COMS公司制,测定系统EMS2002AD-3D;及KEYENCE公司制,位移计LK-2000的组合)而测定,并使用测定所得的上述仿真数据进行设定。例如,在将2个堆积区域设想为于宽度方向上重合规定宽度W10的情况,根据对重合前的2个堆积区域在宽度方向Y进行扫描并计测的堆积分布数据,可计算重复区域的厚度D10。此计算亦可使用表计算软件。

本实施方式中,在移动轨道计算步骤,以使内方侧轨道s1~s3形成于由外侧邻接的移动轨道所包围的范围内的方式,计算该内方侧轨道s1~s3。亦即,本实施方式中,在由第1移动轨道r1所包围的范围内计算第1内方侧轨道s1,在由第1内方侧轨道s1所包围的范围内计算第2内方侧轨道s2,在由第2内方侧轨道s2所包围的范围内计算第3内方侧轨道s3(参照图12)。本实施方式的移动轨道计算步骤,通过上述计算J1及J2、以及下述说明的计算J3,计算内方侧轨道s1~s3。

内方侧轨道其配置越靠近第1堆积区域e1的内方侧,则越难形成可造成纳米纤维层11的俯视形状的相似形的绕周状轨道。相对于此,本实施方式中,将第3内方侧轨道s3设为朝单一方向延伸的线状轨道。如此,移动轨道计算步骤优选配合设定移动轨道的范围的面积或形状,计算绕周状的轨道、或不呈绕周状的轨道。以下亦将以这种方法进行第2移动轨道r2、亦即内方侧轨道的计算者称为计算J3。

本实施方式中,如以下般进行上述计算J3。

决定由先前决定的移动轨道所包围的区域。先前决定的移动轨道亦称为决定轨道h,由该决定轨道h所包围的区域亦称为决定轨道内区域H。计算J3中,判断在决定轨道内区域H是否可推得成为纳米纤维层11的俯视形状的大致相似形的绕周状的移动轨道(以下亦称为相似轨道k)。相似轨道k是对应形成决定轨道内区域H的决定轨道h,故在形成相似轨道k的轨道线可收纳于决定轨道内区域H的情况下,则判断可推得该相似轨道k。亦即,判断相似轨道k是否可配置成使决定轨道h与相似轨道k彼此相对应的部分相邻。

尤其在决定轨道内区域H中,在决定轨道h的一部分h1、h2彼此相对向的部分H1,计算J3判断决定轨道的一部分h1及与该一部分h1对应的相似轨道k的一部分k1是否相邻,同时判断与上述决定轨道h的一部分h1相对向的决定轨道h的其他一部分h2、及与该其他一部分h2对应的相似轨道k的一部分k2是否相邻。以下,在上述相对向的部分H1,亦将决定轨道的一部分称为部位h1,亦将与该部位h1相对向的决定轨道的其他一部分称为部位h2;将与部位h1对应的相似轨道的一部分称为部位k1,将与部位h2对应的相似轨道的其他一部分称为部位k2,(参照图13(a)~(c))。

决定轨道的一部分h1、h2彼此相对向的部分H1中,移动轨道的决定例如通过图14所示处理而进行。图14所示流程中,进行下述步骤(1)~(3)。

在步骤(1)P1,判定是否满足下述条件(1)。在满足条件(1)时,进行步骤(2)P2作为下一处理。在未满足条件(1)的情况,判断为无法在决定轨道h的一部分h1、h2彼此相对向的部分H1推得相似轨道(参照图13(a))。此外,在未满足条件(1)的情况,判断为亦无法推得后述的未呈绕周状的轨道。

条件(1):相似轨道k的一部分k1配置于较决定轨道的一部分h2更靠内方侧,且相似轨道的其他一部分k2亦配置于较决定轨道的其他一部分h1更靠内方侧。

在步骤(2)P2,判定是否满足下述条件(2)。在满足条件(2)时,判定可在决定轨道的一部分h1、h2彼此相对向的部分H1推得相似轨道(参照图13(b)),决定该相似轨道(图14所示的P2-1)。在未满足条件(2)的情况,进行步骤(3)P3作为下一处理。

条件(2):相似轨道的一部分k1、与决定轨道的一部分h1相邻配置,且相似轨道的其他一部分k2、与决定轨道的其他一部分h2相邻配置。

作为未满足上述条件(2)的态样,可举出例如相似轨道的一部分k1、与决定轨道的其他一部分h2相邻配置,且相似轨道的其他一部分k2、与决定轨道的一部分h1相邻配置(参照图13(c))。

在未满足上述条件(2)的情况,在步骤(3)P3宽度方向Y上使相似轨道的一部分k1与其他一部分k2间的间隔距离2等分的中央线CL1决定为移动轨道。中央线CL1是与相似轨道相异,为非绕周状的轨道。

上述计算J3亦可配合纳米纤维片材的俯视形状及厚度而重复进行。由提升纳米纤维层的厚度的调整精度的观点而言,计算J3优选对决定轨道的一部分h1、h2彼此相对向的部分H1分别进行。

本实施方式的纳米纤维片材的制造方法是在轨道计算步骤中,通过上述计算J1、计算J2及计算J3计算第1~第3内方侧轨道s1、s2、s3。具体而言,通过计算J1及J2,计算相邻的轨道的间隔距离,根据该间隔距离,通过计算J3计算第1~第3内方侧轨道s1、s2、s3。如此,纳米纤维片材的制造方法亦可通过计算J1、计算J2、计算J3或这些2个以上的组合,决定移动轨道。

本实施方式的纳米纤维片材的制造方法,是在轨道计算步骤中决定多个移动轨道,在堆积步骤中使喷嘴20沿着这些多个移动轨道移动。本实施方式中的移动轨道Ob是嵌套状地内包彼此成为大致相似形的多个绕周轨道的轨道群、与将构成该轨道群的多个轨道彼此连接的跨越线的组合(参照图12)。如图12所示,轨道群包含:位于最外方的第1移动轨道;与位于该第1移动轨道的内方的第1~第3内方侧轨道s1~s3;且这些多个轨道彼此由跨越线t所连结。由更精度佳地形成渐变区域G的观点而言,移动轨道中构成轨道群的多个绕周轨道,优选由跨越线t所连结。跨越线t将多个绕周轨道连结,若与各绕周轨道相交、或相接即可。

跨越线t若为将构成轨道群的多个绕周轨道彼此连接的直线状轨道即可。另一方面,静电纺丝装置100中,由进一步控制原料液的排出速度的观点而言,优选连续地进行原料液排出。此时,由抑制纳米纤维层的厚度过度变大的观点而言,跨越线t优选将构成轨道群的各绕周轨道的终点彼此连接的直线状轨道。亦即,轨道计算步骤中,优选以将构成轨道群的各绕周轨道的终点彼此连接的直线状轨道的方式,计算跨越线t。

在计算移动轨道Ob时,该移动轨道Ob可为由外侧朝内侧移动的轨道,亦可为由内侧朝外侧移动的轨道,亦可为由外侧朝内侧移动的轨道及由内侧朝外侧移动的轨道的组合。此外,移动轨道Ob可由同一移动方向所构成,亦可由不同移动方向的组合所构成。在计算图12所示移动轨道Ob的情况,作为由外侧朝内侧移动的形态,可举出例如以第1移动轨道r1、第1内方侧轨道s1、第2内方侧轨道s2及第3内方侧轨道s3的依序移动的形态。此外,作为由内侧朝外侧移动的形态,可举出例如以第3内方侧轨道s3、第2内方侧轨道s2、第1内方侧轨道s1、第1移动轨道r1的顺序移动的形态。

以下,亦将构成移动轨道Ob的第1移动轨道简称为r1,将位于该第1移动轨道的内方的第1~第3内方侧轨道分别简称为s1~s3。

由提升纳米纤维层11的厚度精度的观点、及更确实形成渐变区域G的观点而言,优选在堆积步骤中,一边使喷嘴及捕集部的至少一者沿着构成轨道群的轨道的至少一部分重复移动,一边使纳米纤维堆积。例如,在图12所示移动轨道Ob的情况,使喷嘴及捕集部的至少一者重复进行沿着多个绕周轨道r1、s1~s3中的任一者移动的动作多次。此时,在重复进行沿着同一轨道的移动多次后,亦可进行沿着其他轨道的移动,或亦可重复进行沿着各轨道各移动1次的动作多次。上述的「同一轨道」,可为r1、s1、s2的绕周轨道,亦可为s3的不成为绕周状的轨道。在图12所示的移动轨道Ob的情况,可在绕r1一周后重复2周的s1,重复3周的s2,重复3次的s3。此外,亦可在r1至s3的各轨道各移动1次后,在s1至s3的各轨道各移动1次,再在s2与s3的各轨道各移动1次。

基于与上述相同的观点而言,轨道计算步骤以使纳米纤维层的厚度成为规定设定值的方式、例如成为设计上的内方区域M的最低厚度D5以上的方式,计算使喷嘴及捕集部的至少一者沿着同一轨道重复移动的重复次数。这种计算以下亦称为计算J4。计算J4以使纳米纤维层11中规定位置的厚度成为所设定的厚度的方式、例如成为设计上的内方区域M的最低厚度D5以上的方式,对各移动轨道算出沿着轨道的移动的重复次数。计算J4可有效用于在上述计算J2中所计算的重复区域E的厚度上限不成为设计上的规定厚度以上的情况。

在堆积步骤中,如上述,可使喷嘴及捕集部的至少一者沿着同一绕周轨道重复移动,亦可对彼此成为大致相似形的多个绕周轨道,进行沿着该轨道的移动。

在本实施方式中,移动轨道Ob为轨道群与跨越线的组合,但亦可如图15所示那样,移动轨道Ob1为可一笔画出的线状。可一笔画出的线状由连续的一条线所构成,意指该线不具有重复部位。通过这种构成,可连续进行原料液的排出,可更进一步控制原料液的排出。作为可一笔画出的线状的移动轨道,可举出例如图15所示的旋涡状。

上述可一笔画出的线状的移动轨道Ob1,通过使用了上述计算J1、计算J2及计算J3的移动轨道计算步骤所求得。图15所示的旋涡状的移动轨道,位于最外方的轨道线成为第1移动轨道r1,位于较该轨道线更靠内方的轨道线成为第1~第3内方侧轨道s1~s3。

在计算可一笔画出的线状的移动轨道Ob1时,该移动轨道Ob1可为由外侧朝内侧移动的轨道,亦可为由内侧朝外侧移动的轨道。在将属于图15所示移动轨道Ob1的端点的第1移动轨道r1侧的端点设为i1、及将第3内方侧轨道s3侧的端点设为i2时,该移动轨道Ob1可为以i1为起点、及以i2为终点而移动的轨道,亦可为以i2为起点、以i1为终点而移动的轨道。

由提升纳米纤维层11的厚度精度的观点或更确实形成渐变区域G的观点而言,堆积步骤中,优选使喷嘴及捕集部的至少一者重复进行沿着可一笔画出的线状的移动轨道Ob1的移动。例如,在使喷嘴及捕集部的至少一者沿着图15所示移动轨道Ob1移动时,可以端点i1为起点,由第1移动轨道r1移动至第3内方侧轨道s3侧的端点i2后,由第1内方侧轨道s1经由第2内方侧轨道s2移动至第3内方侧轨道s3侧的端点i2,再由第2内方侧轨道s2移动至第3内方侧轨道s3侧的端点i2。

由抑制从喷嘴20的排出孔所排出的纳米纤维的排出面积的偏差,而精度佳地形成渐变区域G的观点而言,优选使喷嘴20及捕集部40的至少任一者或双方以规定速度移动。基于与上述相同的观点而言,喷嘴20及捕集部40的至少任一者的移动速度,优选为5mm/秒以上、更优选50mm/秒以上;此外,优选1000mm/秒以下、更优选150mm/秒以下;此外,优选为5mm/秒以上且1000mm/秒以下、更优选50mm/秒以上且150mm/秒以下。

本实施方式的纳米纤维片材10如图1所示那样,具备基材层12、及含有纳米纤维的纳米纤维层11。在纳米纤维层11的一面配置着基材层12。如此具备基材层12的纳米纤维片材10,在捕集部40上配置基材层12,通过在该基材层12上使纳米纤维堆积则可制造。此外,在堆积纳米纤维后,由使纳米纤维片材成为所需形状或尺寸的观点而言,纳米纤维片材的制造方法优选具备将所得纳米纤维片材10、基材层12、或这些两者进行切断的切断步骤。切断步骤中,可使用例如:在辊的周面具备形成有在周方向上延伸的切断刃的切割辊、与承接该切割辊的刃的支承辊的切断装置,或超音波切割器等公知的切断装置。

喷嘴20的排出孔的横剖面形状并无特别限制,例如可形成为圆状的平面或具有锐角部等任意形状。如图9所示,在将喷嘴20设为圆柱状时,由有效率地进行纤维F的堆积的观点而言,喷嘴20的前端的直径、亦即排出孔的直径优选为0.1mm以上且20mm以下、更优选0.1mm以上且15mm以下。

原料液供给路径的供给端优选配置于喷嘴20附近,例如优选将供给端配置于距喷嘴20 10mm以内的范围。

由容易形成渐变区域G的观点而言,静电纺丝装置100中喷嘴20的前端与对向电极30的间隔距离,优选可设为30mm以上、更优选50mm以上,此外,优选可设为350mm以下、更优选300mm以下。

接着,针对纳米纤维片材的制造方法所使用的静电纺丝装置的其他实施方式,参照图16~21进行说明。针对以下说明的第2实施方式~第5实施方式的静电纺丝装置100A、100B、100C、100D,说明与上述第1实施方式的静电纺丝装置100相异的点。关于未特别说明的点,与上述第1实施方式的静电纺丝装置相同,适当应用该静电纺丝装置的说明。

图16表示静电纺丝装置的第2实施方式。图16所示静电纺丝装置100A具备:排出原料液的喷嘴20;对该喷嘴20施加电压的属于电源的电压施加部32;集积由原料液所生成的纤维F(纳米纤维)的捕集部40;使喷嘴20移动的喷嘴移动机构50;与将纳米纤维片材切断为规定形状的轮廓的切断部7。本实施方式中,捕集部40由金属等导电性材料所构成。捕集部40配置成与喷嘴20相对向。捕集部40呈接地。从而,通过在喷嘴20施加正或负的电压,而在喷嘴20与捕集部40之间产生电场。

切断部7将形成于捕集部40上的纳米纤维片材10切断为规定形状的轮廓。切断部7安装于后述的切断部移动机构70。作为切断部7,可举出例如通过激光照射进行熔断的激光加工机、通过超音波振动所造成的摩擦热进行熔断的超音波切割器等。由可切断为致密且细小形状的观点而言,优选使用激光加工机。

在使用激光加工机作为切断部7的情况,作为照射的激光,可举出例如CO

在照射激光而切断纳米纤维片材10时,由防止纳米纤维层中的基材层对向面的烧焦的观点而言,捕集部40优选由具有通气性的构件所形成。

静电纺丝装置100A具备台座90。台座90可由非导电性材料或导电性材料构成。台座90具有俯视下属于X轴方向的纵方向、及与X轴方向正交的属于Y轴方向的横方向。由X轴方向及Y轴方向所构成的台座90的主面,与喷嘴20相对向。如图16所示,在台座90的主面的中央部载置有捕集部移动机构80。此外,在台座90的周缘部,将喷嘴移动机构50及切断部移动机构70配置于彼此不干扰的位置。

捕集部移动机构80具有朝X轴方向延伸的X轴轨道84与朝Y轴方向延伸的Y轴轨道86。在X轴轨道84沿着X轴方向形成有凹状的引导沟83。在Y轴轨道86沿着Y轴方向形成有凹状的引导沟85。捕集部40以被电绝缘的状态安装于X轴轨道84。捕集部40可沿着引导沟83在X轴方向上自由滑动。X轴轨道84以被电绝缘的状态安装于Y轴轨道86。X轴轨道84可沿着引导沟85在Y轴方向上自由滑动。Y轴轨道86以通过台座90的X轴方向中心位置的方式载置且固定于台座90的主面。捕集部40的捕集面、与台座90的主面呈平行。根据具有以上构成的捕集部移动机构80,捕集部40可沿着X轴方向及Y轴方向的捕集面内自由移动。

喷嘴移动机构50构成为可使喷嘴20至少在捕集部40移动的范围内进行移动。喷嘴移动机构50具备:保持喷嘴20的滑件51;分别沿着X轴方向及Y轴方向的X轴轨道53、55;及朝Z轴方向(其与X轴方向及Y轴方向正交,属于铅直方向(垂直方向))延伸的Z轴轨道52。Z轴轨道52具有形成为凹状的沿着Z轴方向的引导沟57。滑件51嵌入至引导沟57,沿着引导沟57在Z轴方向上自由滑动。Y轴轨道55具有朝Y轴方向延伸的Y轴引导沟56。X轴轨道53具有朝X轴方向延伸的X轴引导沟54。Z轴轨道52以被电绝缘的状态安装于Y轴轨道55。Z轴轨道52沿着Y轴引导沟56在Y轴方向上自由滑动。Y轴轨道55以被电绝缘的状态安装于X轴轨道53。Y轴轨道55沿着X轴引导沟54在X轴方向上自由滑动。X轴轨道53其一端固定于在台座90主面所立设的支柱59。根据具有以上构成的喷嘴移动机构50,喷嘴20可在X轴方向、Y轴方向及Z轴方向上自由移动。

切断部移动机构70构成为可使切断部7至少在捕集部40移动的范围内进行移动。切断部移动机构70具备:保持切断部7的滑件71;分别沿着Y轴方向及X轴方向的Y轴轨道73及X轴轨道75;及朝Z轴方向(其与X轴方向及Y轴方向正交,属于铅直方向)延伸的Z轴轨道72。Z轴轨道72具有形成为凹状的沿着Z轴方向的引导沟77。滑件71嵌入至引导沟77,沿着引导沟77在Z轴方向上自由滑动。Y轴轨道73具有朝Y轴方向延伸的Y轴引导沟74。X轴轨道75具有朝X轴方向延伸的X轴引导沟76。Z轴轨道72以被电绝缘状态安装于Y轴轨道73。Z轴轨道72沿着Y轴引导沟74在Y轴方向上自由滑动。Y轴轨道73以被电绝缘状态安装于X轴轨道75。Y轴轨道73沿着X轴引导沟76在X轴方向上自由滑动。X轴轨道75其一端固定于在台座90主面所立设的支柱79。根据具有以上构成的切断部移动机构70,切断部7可在X轴方向、Y轴方向及Z轴方向上自由移动。

捕集部移动机构80、喷嘴移动机构50及切断部移动机构70与控制部(未图示)电连接,根据输入至控制部的移动轨道的数据、或操作者经由控制器输入至控制部的操作信号,可使捕集部40、喷嘴20及切断部7移动。控制部中输入了、或可输入移动轨道的数据。移动轨道的数据可经由USB内存等的记录媒体而输入,亦可经由因特网或内部网络等网络而输入控制部。

本实施方式的静电纺丝装置100A中,喷嘴移动机构50的支柱59与切断部移动机构70的支柱79由属于共通的支撑构件的台座90所支撑着。亦即,喷嘴移动机构50与切断部7由共通的支撑构件所支撑着。其结果,静电纺丝装置100A在单一装置内具备:通过喷嘴移动机构50使喷嘴20在三轴方向上自由移动,在捕集部40上使纤维F堆积以制造纳米纤维片材10的制造部;与通过切断部移动机构70使切断部7在三轴方向上自由移动,将纳米纤维片材10切断为规定形状的轮廓的切断部。从而,本实施方式的静电纺丝装置100A成为装置整体精巧。活用精巧的优点,可将本实施方式的静电纺丝装置100A轻松设置于例如贩卖纳米纤维片材的店面等,视顾客需要,可当场提供具有所需形状轮廓的纳米纤维片材。

所谓喷嘴移动机构50与切断部7由共通的支撑构件所支撑着,是指将喷嘴移动机构50及切断部7安装于支撑构件,通过移动该支撑构件,则喷嘴移动机构50及切断部7亦同时移动。从而,在移动支撑构件时仅有喷嘴移动机构50及切断部7的任一者移动、另一者不移动的情况,喷嘴移动机构50及切断部7并未由共通的支撑构件所支撑。

针对使用了静电纺丝装置100A的纳米纤维片材10的制造方法的优选实施态样,以具有纳米纤维层与基材层的纳米纤维片材的制造为例进行说明。首先,在捕集部40上配置基材层。根据由控制部(未图示)所送达的操作信号,使捕集部移动机构80作动,将捕集部40移动至规定位置。接着,在喷嘴20与捕集部40之间产生了电场的状态,对喷嘴20供给原料液,由该喷嘴排出原料液。在排出原料液的期间,根据由控制部(未图示)所送达的操作信号使喷嘴移动机构50作动而移动喷嘴20。所排出的原料液在达到基材层前含于原料液的溶剂蒸发、同时形成纤维F并被拉往捕集部40而进行纺丝。纤维F堆积于配置在捕集部40的基材层上,形成纤维F的堆积体。此堆积体成为纳米纤维层。

接着,根据由控制部(未图示)所送达的操作信号,使切断部移动机构70作动而移动切断部7,并由切断部7照射激光以切断纳米纤维片材10。由此,形成所需的俯视形状的纳米纤维片材10。切断部7配合激光的照射条件等,构成为仅将基材层上的纳米纤维层切断、或仅将位于较所堆积的纳米纤维层的周缘更靠外方的基材层切断、或将具备基材层及纳米纤维层的纳米纤维片材10全体切断。

由纳米纤维片材10的成形性的观点而言,优选使喷嘴20、切断部7及捕集部40的至少一者以规定速度移动。这种各部的移动速度的优选范围,可设为与上述「喷嘴20及捕集部40的任一者的移动速度」相同的范围。

本实施方式的静电纺丝装置100A考虑到设置于店面等情形,优选其整体由护件所被覆。优选在护件的一部分设置透明部。该透明部从使意外漏出的激光衰减的观点而言,优选为由容易吸收激光的波长光的材料、例如丙烯酸类树脂、聚碳酸酯树脂或玻璃等所构成。

在静电纺丝装置100A整体由护件所被覆时,考虑到设置于店面等的情形,优选具备对照射激光切断纳米纤维片材10时的烧焦味进行脱臭的集尘脱臭机构。

图17表示静电纺丝装置的第3实施方式。针对第3实施方式及后述第4实施方式及第5实施方式的各静电纺丝装置,说明与上述第2实施方式的静电纺丝装置100A相异的点。关于未特别说明的点,与第2实施方式的静电纺丝装置相同,而适当应用该静电纺丝装置的说明。

上述静电纺丝装置100A具备喷嘴移动机构50,并在喷嘴移动机构50之外另外具备切断部移动机构70;而第2实施方式的静电纺丝装置100B将切断部7安装于喷嘴移动机构50。

图17所示静电纺丝装置100B中,在台座90的中央部载置有捕集部移动机构80。此外,在台座90的周缘部配置喷嘴移动机构50。静电纺丝装置100B的喷嘴移动机构50具备保持喷嘴20的滑件51、X轴轨道53、Y轴轨道55及Z轴轨道52。滑件51嵌入至形成于Z轴轨道52的引导沟57。滑件51除了喷嘴20之外还保持着切断部7。根据喷嘴移动机构50,滑件51可在X轴方向、Y轴方向、Z轴方向上自由移动。其结果,喷嘴20及切断部7可在X轴方向、Y轴方向及Z轴方向上自由移动。

本实施方式的静电纺丝装置100B中,喷嘴20及切断部7由构成喷嘴移动机构50的滑件51所支撑。亦即,喷嘴移动机构50与切断部7由共通的支撑构件所支撑着。其结果,可通过喷嘴移动机构50使喷嘴20及切断部7在三轴方向上自由移动。静电纺丝装置100B由于具备制造纳米纤维片材10的制造部、以及在相同的喷嘴移动机构50内具备将纳米纤维片材10切断为规定形状的轮廓的切断部,故装置整体变得更精巧。

使用了静电纺丝装置100B的纳米纤维片材10的制造方法中,与上述静电纺丝装置100A同样地,根据由控制部(未图示)所送达的操作信号,使喷嘴移动机构50作动而移动喷嘴20,并由喷嘴20排出原料液,在配置在捕集部40的基材层上形成纳米纤维层而制造纳米纤维片材10。接着,根据由控制部(未图示)所送达的操作信号,使喷嘴移动机构50作动而移动切断部7,并由切断部7照射激光以切断纳米纤维切片10,形成所需的形状的纳米纤维片材10。

图16所示的上述静电纺丝装置100A具备载置于台座90中央部的捕集部移动机构80、在台座90周缘部配置成彼此相对向的喷嘴移动机构50及切断部移动机构70;但具有喷嘴移动机构50及捕集部移动机构80,另一方面不具有切断部移动机构70,而将切断部7固定于在台座90周缘部所立设的支柱。在这种装置中,喷嘴移动机构50与切断部7由属于共通的支撑构件的台座90所支撑,装置整体变得非常精巧。

接着,说明静电纺丝装置的第4实施方式及第5实施方式。图18及图19表示第4实施方式及第5实施方式的各静电纺丝装置所使用的卡闸部1。图18所示卡闸部1具备可收容原料液的收容部2、及排出原料液的喷嘴20。卡闸部1进一步具备由收容部2将原料液供给至喷嘴20的供给部3。

收容部2由以合成树脂制的囊袋等为首的各种容器所构成。在收容部2例如由囊袋所构成的情况,如图18及图19所示,可将同形且同尺寸的2片合成树脂制薄膜重迭合,将其等的周缘液密性地接合而形成收容部。收容部2在其周缘部,具备可进行原料液的填充·送出的开口部4。经由开口部4,可将原料液填充于收容部2的空间内,或可将填充于收容部2内的原料液送出至外部。

喷嘴20具备细径的排出孔(未图示)。喷嘴20由非导电性的材料、例如合成树脂等所构成。在排出孔内,使具有导电性的针状电极(未图示)沿着该排出孔的长度方向配置。电极用于使经由喷嘴20排出的原料液带电。电极连接于后述电源。其结果,对喷嘴20施加正或负的电压。喷嘴20使其排出孔的一端直接连结于卡闸部1的供给部3。所谓直接连结,是指在喷嘴20与供给部3之间除了这些构件之外、未存在其他构件的供给管的状态使两者连结。排出孔的另一端朝外部开口。

供给部3具有将收容于收容部2内的原料液供给至喷嘴20的机能。为了此目的,供给部3具备原料液的送液机构(未图示)。作为送液机构,可无特别限制地使用公知物。例如可使用齿轮泵作为送液机构。齿轮泵为小型,能够以高精度且定量地将原料液进行送液,故适合使用于本发明中,在供给部3,具有用于与驱动送液机构的驱动源(对此将于后述)连接的卡合连接部5。卡合连接部5通过与驱动源所具备的被卡合连接部(未图示)进行卡合,而将由驱动源所产生的驱动力传达至送液机构。

供给部3如图19所示,具有原料液的接收部6。接收部6具有圆筒状的基部6a。接收部6进一步具有接续设置于基部6a上端且作成为较基部6a更细径的圆筒状的受液管6b。受液管6b的前端在图19中朝上方开口。在卡闸部1的使用状态下,接收部6插入至设于收容部2的开口部4内,使该收容部2可装卸地安装于供给部3。更详细而言,在接收部6插入至开口部4内的状态,受液管6b的前端到达收容部2的原料液的收容空间,可将该原料液供给至供给部3。此外,基部6a与开口部4液密性地嵌合,维持收容部2与供给部3的结合状态。如此,在收容部2安装于供给部3的状态下,收容部2与供给部3直接连结。所谓直接连结,是指在收容部2与供给部3之间,在除了这些构件之外未存在其他构件的供给管的状态,使两者连结。

卡闸部1通过具有上述构成,在本实施方式中,在变更原料液的种类制造其他纳米纤维片材时,有仅需进行将收容部2卸除、安装收容着其他原料液的收容部2等简单操作即完成的优点。而且,由于可重复使用较高价的构件的喷嘴20,故较经济。此外,由于收容部2与供给部3直接连结,且供给部3与喷嘴20亦直接连结,故在交换卡闸部1使用其他原料液时,亦有可简便地进行该卡闸部1内的原料液流径的洗净的优点。

图20表示第4实施方式的静电纺丝装置100C。图20所示的静电纺丝装置100C具备图18及图19所示的卡闸部1。静电纺丝装置100C除了具备有具喷嘴20的卡闸部1的点、及具备由喷嘴移动机构50使该卡闸部1整体移动的构成的点以外,其余具备与第2实施方式的静电纺丝装置100A相同的构成。

喷嘴移动机构50构成为可使含有喷嘴20的卡闸部1在至少捕集部40移动的范围内进行移动。本实施方式的喷嘴移动机构50除了此构成外,具备与第2实施方式的喷嘴移动机构50相同的构成。

喷嘴移动机构50中,如上述,卡闸部1可装卸地安装于滑件51。亦即,滑件51不仅使用作为卡闸部1的升降手段,亦使用作为卡闸部1的安装部。在属于卡闸部1的安装部的滑件51,具备有用于驱动该卡闸部1中的供给部3(参照图18及图19)的驱动源8。在驱动源8,具备用于与供给部3所具备的卡合连接部5(参照图18及图19)卡合的被卡合连接部(未图示)。卡闸部1在安装于作为其安装部的滑件51的状态下,使供给部3的卡合连接部5、驱动源8的被卡合连接部(未图示)卡合,将由驱动源8所发生的驱动力传达至供给部3。

如上述,本实施方式中,由于卡闸部1可装卸地安装于滑件51,故在变更原料液的种类制造其他纳米纤维片材时,有仅需进行将卡闸部1由滑件51卸除、进而安装收容着其他原料液的卡闸部1的简单操作,即可重新制造纳米纤维片材的优点。此优点在卡闸部1中收容部2无法由供给部3进行装卸的情况下特别显著。

卡闸部1以对属于其安装部的滑件51可装卸地且经电绝缘的状态而被安装。如此,即使在对卡闸部1所具的喷嘴20施加高电压的情况,仍可有效抑制非故意的放电。

捕集部移动机构80、喷嘴移动机构50及切断部移动机构70与控制部(未图示)电连接,根据输入至控制部的移动轨道的数据、或操作者经由控制器输入至控制部的操作信号,可使捕集部40、卡闸部1及切断部7移动。

图21表示第5实施方式的静电纺丝装置100D。图21所示静电纺丝装置100D具备图18及图19的卡闸部1。在静电纺丝装置100D中,切断部7安装于喷嘴移动机构50。

图21所示静电纺丝装置100D中,在台座90中央部载置着捕集部移动机构80。此外,在台座90周缘部配置着喷嘴移动机构50。静电纺丝装置100D的喷嘴移动机构50具备:可装卸地安装含有喷嘴20的卡闸部1的滑件51;轨道53、55;与Z轴轨道52。滑件51嵌入至形成于Z轴轨道52的引导沟57。滑件51保持着卡闸部1与切断部7。根据喷嘴移动机构50,滑件51可在X轴方向、Y轴方向、Z轴方向上自由移动。其结果,含有喷嘴20的卡闸部1及切断部7可在X轴方向、Y轴方向及Z轴方向上自由移动。

本实施方式的静电纺丝装置100D中,含有喷嘴20的卡闸部1及切断部7由构成喷嘴移动机构50的滑件51所支撑。亦即,喷嘴移动机构50与切断部7由共通的支撑构件所支撑着。其结果,可通过喷嘴移动机构50使喷嘴20及切断部7在三轴方向上自由移动。静电纺丝装置100D由于具备制造纳米纤维片材10的制造部、以及在相同的喷嘴移动机构50内具备将纳米纤维片材10切断为规定形状的轮廓的切断部,故装置整体变得更精巧。

接着,说明使用了上述静电纺丝装置的纳米纤维片材的制造方法所使用的原料液。

作为原料液,可使用将可形成纤维的高分子化合物溶解或分散于溶剂中的溶液。作为可形成纤维的高分子化合物,使用上述纳米纤维的高分子化合物。

原料液除了上述高分子化合物以外,可适当调配无机物粒子、有机物粒子、植物萃取物、界面活性剂、油剂、用于调整离子浓度的电解质等。

作为原料液的溶剂,可举出例如水、甲醇、乙醇、1-丙醇、2-丙醇、六氟异丙醇、1-丁醇、异丁醇、2-丁醇、2-甲基-2-丙醇、四乙二醇、三乙二醇、二苄醇、1,3-二氧戊环、1,4-二噁烷、甲乙酮、甲基异丁酮、甲基正己酮、甲基正丙酮、二异丙酮、二异丁酮、丙酮、六氟丙酮、苯酚、甲酸、甲酸甲酯、甲酸乙酯、甲酸丙酯、苯甲酸甲酯、苯甲酸乙酯、苯甲酸丙酯、乙酸甲酯、乙酸乙酯、乙酸丙酯、酞酸二甲酯、酞酸二乙酯、酞酸二丙酯、氯甲烷、氯乙烷、二氯甲烷、氯仿、邻氯甲苯、对氯甲苯、四氯化碳、1,1-二氯乙烷、1,2-二氯乙烷、三氯乙烷、二氯丙烷、二溴乙烷、二溴丙烷、溴甲烷、溴乙烷、溴丙烷、醋酸、苯、甲苯、己烷、环己烷、环己酮、环戊烷、邻二甲苯、对二甲苯、间二甲苯、乙腈、四氢呋喃、N,N-二甲基甲酰胺、吡啶等。这些溶剂可单独使用或混合多种使用。

上述纳米纤维层11是在成为基材层12的片材状物上,直接或经由粘着层而积层。纳米纤维层11及基材层12通过使用了接粘剂的接粘、压粘、超音波密封所进行的接合、激光所进行的熔粘、热密封所进行的热熔粘等的固粘而被一体化。此外,在纳米纤维片材具备粘着层的情况,纳米纤维层11及基材层12、以及基材层12及粘着层的任一者或双方,通过上述固粘而一体化。

上述纳米纤维片材亦可不使喷嘴20或对向电极30移动,而使纤维F的纺丝方向改变,形成纤维F的堆积量逐渐增加的渐变区域G而制造。可举出例如,在喷嘴20具备喷出空气流的空气流喷出部,以纤维F的堆积位置成为所需位置的方式,对纤维F吹抵空气流而进行堆积。

以上说明的是关于通过静电纺丝法制造纳米纤维,在基材层的一面使纳米纤维堆积而制造纳米纤维片材,但本发明可应用于纳米纤维以外的纤维,例如较纳米纤维粗的纤维。此外,本发明亦可应用于通过静电喷涂所制造、通过捕集部所捕集的粒子。

更详细而言,本发明包含具备基材层、配置于该基材层一面的极薄片材的积层片材。极薄片材优选由纤维或粒子的堆积物所构成。亦即,极薄片材优选为纤维片材或薄膜状片材。构成极薄片材的纤维或粒子是将该纤维或粒子的原料液由喷嘴排出,可由该原料液产生出。在由原料液产生纤维的情况,其方法并无特别限制,可采用例如熔融纺丝法。

由原料液所产生的纤维的粗度,例如优选设为10nm以上、更优选0.1μm以上、进一步优选0.3μm以上。此外,由原料液所产生的纤维的粗度,优选设为30μm以下、更优选3μm以下、进一步优选1μm以下。由原料液所产生的纤维的粗度,优选为10nm以上且30μm以下、更优选0.1μm以上且3μm以下、进一步优选0.3μm以上且1μm以下。

原料液所含的纤维的原料,可设为与构成上述纳米纤维层11的原料相同。

另一方面,粒子的尺寸优选为例如0.01μm以上、更优选0.1μm以上、进一步优选1μm以上。此外,粒子的尺寸优选为例如200μm以下、更优选100μm以下、进一步优选10μm以下。粒子的尺寸优选为0.01μm以上且200μm以下、更优选0.1μm以上且100μm以下、进一步优选1μm以上且10μm以下。粒子的尺寸由激光衍射散射式粒度分布测定法(laser diffraction/scattering particle size distribution measurement.)所进行的累积体积50容量%的体积累积粒径D

原料液所含的粒子的原料,可设为与构成纳米纤维的原料相同。

极薄片材不论在由纤维的堆积物所构成的情况及由粒子的堆积物所构成的情况,其厚度优选为5.1μm以上、更优选10μm以上;此外,极薄片材的厚度优选为500μm以下、更优选400μm以下。极薄片材的厚度优选为5.1μm以上且500μm以下、更优选10μm以上且400μm以下。

积层片材中,基材层与极薄片材可剥离地积层着。与上述纳米纤维片材10同样地,积层片材优选具备粘着层。粘着层优选配置于基材层与极薄片材之间、或极薄片材的与基材层相反侧的面。

极薄片材优选具有与该极薄片材所应用的被应用部位相配合的轮廓形状。极薄片材所应用的被应用部位并无特别限制,与上述纳米纤维片材10同样地,可举出例如人的身体的表面部位(亦即皮肤)、牙齿、牙龈、毛发、非人哺乳类的皮肤(肌肤)、牙齿、牙龈、枝或叶等的植物表面等,但并不限定于这些的被应用部位。

在将极薄片材应用至例如人的身体的表面部位的情况,优选以具有配合用途的轮廓形状、或配合该表面部位的轮廓形状的方式形成极薄片材。例如在将极薄片材应用至眼下部位的情况,作为该极薄片材,由提升服贴性的观点而言,优选如图1所示那样使用具有一弯曲部的长圆形轮廓。由相同观点而言,在将极薄片材应用于脸颊时,作为该极薄片材,优选使用具有各角带圆、及/或各边朝外方呈弧状的三角形轮廓。再者,由相同观点而言,在将极薄片材应用于额头时,作为该极薄片材,优选使用具有大致椭圆形的轮廓。此外,例如在修正人的身体表面的斑点或痣、肤色不均的用途使用极薄片材的情况,可使用圆形、椭圆、圆角的四角形或其等的组合形状。

不论极薄片材具有何种轮廓形状,由提升该极薄片材、与该极薄片材所应用的部位间的服贴性的观点而言,该极薄片材的轮廓线优选该轮廓线的全长中超过一半长度的部分由曲线所构成。由使此优点更显著的观点而言,极薄片材的轮廓线优选该轮廓线全长中的60%以上、更优选70%以上、更优选80%以上的长度部分由曲线所构成。亦可极薄片材的轮廓线全部由线所构成。这种轮廓线可通过上述(周缘端的厚度的测定方法)中的俯视轮廓曲线进行确定。

极薄片材具有由其周缘端朝内方向厚度逐渐增加的锥状的周缘区域。所谓「锥状(tapered)」,是指对极薄片材沿着其厚度方向观看时的周缘区域的剖面形状。「锥状的周缘区域」是具有与上述的「渐变区域G」相同意义。

锥状的周缘区域优选形成于由极薄片材的周缘部起朝内方宽5mm以内的区域。所谓「锥状的周缘区域的宽度」,是具有与先前说明的纳米纤维片材中的渐变区域G的宽度W1相同意义。锥状的周缘区域的宽度,可在该周缘区域任一处均相同,亦可视位置而相异。在锥状的周缘区域的宽度因位置而相异的情况,优选最小宽度为5mm以内。

极薄片材在较锥状的周缘区域更靠内方的位置,具有由该周缘区域所包围的内方区域。内方区域不同于周缘区域,其厚度实质上呈一定的区域。在提及极薄片材的厚度时,意指内方区域中的厚度。内方区的厚度、亦即极薄片材的厚度优选设为5.1μm以上、更优选10μm以上。此外,极薄片材的厚度优选设为500μm以下、更优选400μm以下。极薄片材的厚度优选设为5.1μm以上且500μm以下、更优选10μm以上且400μm以下。

如上述,内方区域是厚度实质上一定的区域。从而,内方区域容许视位置而厚度稍微不同。例如,容许相对于平均厚度,厚度在±25%左右的范围有所差异。

在沿着极薄片材的厚度方向的剖面中,内方区域的宽度优选为100mm以下、更优选50mm以下、进一步优选30mm以下。内方区域的宽度的最小值优选为0mm、亦即亦可不存在内方区域。所谓「内方区域的宽度」是具有与先前说明书的纳米纤维片材中的「内方区域M的宽度W2」(参照图2)相同意义。

极薄片材中的内方区域的厚度及周缘区域的厚度,可按照先前说明的(纳米纤维层的三维形状的测定方法)进行测定。此测定方法亦可应用于先前说明的纳米纤维片材中的渐变区域G的厚度及内方区域M的厚度的测定。

积层片材中的基材层,优选具有由极薄片材的周缘端朝外方向延伸出的区域(有时将此区域称为「延伸出区域」)。其与先前说明的纳米纤维片材10中,如图1至图3所示那样,基材层12具有由纳米纤维层11的周缘端朝外方向延伸出的区域的情况相同。通过积层片材中基材层具有延伸出区域,可容易进行从基材层剥离极薄片材。

积层片材中的基材层,可由极薄片材的周缘端的全区域延伸出,亦可由该周缘区域的一部分延伸出。不论何种情况下,延伸出区域的延伸出程度可视位置相异或相同。基材层在由极薄片材的周缘端的全区域延伸出、且延伸出区域的延伸出程度不因位置而均相同的情况,极薄片材的轮廓形状、与基材层的轮廓形状成为大致相似形。两者的轮廓形状为相似形的优点如下述。极薄片材有时其厚度非常薄膜而无法轻易目视。相对于此,若极薄片材的轮廓形状、与基材层的轮廓形状为大致相似形,则可看见到容易目视得的基材层的轮廓形状,可容易进行确认极薄片材的存在及由基材片材进行剥离。

本发明可应用至由喷嘴使原料液排出,使由该原料液产生的纤维或粒子堆积于捕集部上,制造厚5.1μm以上且500μm以下的极薄片材的极薄片材的制造方法中。

此外,本发明可应用至由喷嘴使原料液排出,使由该原料液产生的粒子堆积于捕集部上的基材,制造厚5.1μm以上且500μm以下的极薄片材的极薄片材的制造方法中。

这些极薄片材的制造方法可应用与由原料液产生的纤维或粒子相关的上述说明。此外,由这些制造方法所得的极薄片材,适当应用上述极薄片材的说明。

极薄片材的制造方法具备目标形状形成步骤。目标形状形成步骤中,与上述纳米纤维片材的制造方法同样地,根据目标的极薄片材的轮廓形状的信息,一边使喷嘴及捕集部的至少任一者移动,一边于该极薄片材的轮廓形状的范围内排出原料液。喷嘴与捕集部的位置关系例如与上述图9所示的实施方式相同。喷嘴及捕集部的驱动机构亦与图9所示的实施方式相同。

目标形状形成步骤中,以形成由目标的极薄片材的轮廓形状的周缘端朝内方向厚度逐渐增加的锥状的周缘区域的方式,排出原料液。这种「锥状」亦为对极薄片材沿其厚度方向观看时的周缘区域的剖面形状。亦即,「锥状的周缘区域」是具有与上述「渐变区域G」相同意义,可适当应用上述说明。

以上根据优选实施方式说明了本发明,但本发明并不限制于上述实施方式,可适当变更。

例如,在上述实施方式的静电纺丝装置100中,捕集部40为对向电极30,但捕集部40与对向电极30亦可为分别的构件。此时,捕集部40与对向电极30可邻接配置。

此外,上述实施方式的纳米纤维片材10具备基材层12,但亦可不具备该基材层12。

此外,上述实施方式中,轨道计算步骤中,采用了喷嘴20的移动速度、原料液的排出速度、喷嘴20与捕集部40间的距离作为有关纳米纤维的堆积分布的要因,但亦可采用这些以外的要因,或将这些与其他要因组合而采用。

此外,在上述静电纺丝装置的各实施方式中,属于喷嘴20或卡闸部1的安装部的滑件51安装于三轴的移动机构,但亦可取代其而安装于至少一轴的移动机构。同样地,捕集部40及滑件71亦可安装于至少一轴的移动机构。

此外,上述各实施方式的装置中的台座90,由单一构件所构成,但亦可为将二个以上的构件通过任意的连结手段或缔结手段进行连结,成为实质上呈现单一构件的状态。

此外,上述各实施方式的装置具备喷嘴移动机构50,但亦可不使用喷嘴移动机构50,将喷嘴20或含有其的卡闸部1无法移动地固定于装置内的其他支撑构件上。此实施方式的装置必须至少具备捕集部移动机构80。作为将喷嘴20无法移动地固定的装置,可举出例如:具备与喷嘴20对向配置的台座90、载置于台座90中央部的捕集部移动机构80、与配置于台座90周缘部的切断部移动机构70,捕集部移动机构80与切断部移动机构70由属于共通的支撑构件的台座90所支撑着的装置。这种装置的装置整体亦非常精巧。此外,作为将喷嘴20无法移动地固定的装置,可举出例如:具备与喷嘴20对向配置的台座90、载置于台座90中央部的捕集部移动机构80、与无法移动地固定于立设在台座90周缘部的支柱上的切断部7,并使捕集部移动机构80与切断部7由属于共通的支撑构件的台座90所支撑的装置。

图16所示实施方式的静电纺丝装置100A、及图20所示实施方式的静电纺丝装置100C,具备载置于台座90中央部的捕集部移动机构80、在台座90周缘部配置成彼此相对向的喷嘴移动机构50及切断部移动机构70,但亦可构成为具有喷嘴移动机构50,但不具有捕集部移动机构80,并使捕集部40固定于台座90中央部的静电纺丝装置。此外,亦可构成为具有捕集部移动机构80,但不具有切断部移动机构70,使切断部7固定于在台座90周缘部所立设的支柱上。这些装置中,喷嘴移动机构50与切断部7由属于共通的支撑构件的台座90所支撑着,装置整体非常精巧。

图17所示实施方式的静电纺丝装置100B、及图21所示实施方式的静电纺丝装置100D,具备载置于台座90中央部的捕集部移动机构80、与配置于台座90周缘部的喷嘴移动机构50,在喷嘴移动机构50安装着喷嘴20或含有其的卡闸部1及切断部7;但亦可构成为具有喷嘴移动机构50,但不具有捕集部移动机构80,并使捕集部40固定于台座90中央部的静电纺丝装置。这种装置中,喷嘴20与切断部7由属于共通的支撑构件的喷嘴移动机构50所支撑,装置整体非常精巧。此外,亦可构成为具有捕集部移动机构80,但不具有切断部移动机构70,将喷嘴20及切断部7固定于在台座90周缘部所立设的支柱上。在这种装置中,喷嘴移动机构50与切断部7由属于共通的支撑构件的台座90所支撑,装置整体非常精巧。

进而,上述各实施方式的静电纺丝装置具备对喷嘴20施加电压的属于电源的电压施加部32,但亦可如日本专利特开2017-31517号公报记载般,静电纺丝装置亦可具备:具有喷嘴的原料喷射部;配置成与喷嘴相对向且在与该喷嘴之间产生电场的凹曲面的对向电极;及在喷嘴与对向电极之间施加电压的属于电源的电压产生部。根据同一公报记载的装置,可一边朝捕集部吹抵空气流,一边在配置于该捕集部的基材层上堆积纳米纤维。

关于上述实施方式,本发明进一步揭示以下的纳米纤维片材、其使用方法及其制造方法、以及纳米纤维片材的制造方法。

<1>一种纳米纤维片材,具备基材层、配置于该基材层的一面侧的含有高分子化合物的纳米纤维的纳米纤维层;

上述纳米纤维层周缘端的厚度为0.1μm以上且10μm以下,且具有由该周缘端朝内方向厚度逐渐增加的渐变区域3mm以上。

<2>一种积层片材,具备基材层、与配置于该基材层的一面的厚5.1μm以上且500μm以下的极薄片材;

上述极薄片材具有配合该极薄片材被应用的被适用部位的轮廓形状;

上述极薄片材具有由其周缘端朝内方向厚度逐渐增加的锥状的周缘区域;

上述基材层具有由上述极薄片材的上述周缘端朝外方向延伸出的区域。

<3>如上述<1>的纳米纤维片材或上述<2>的积层片材,其中,上述周缘端的厚度为0.3μm以上、优选0.5μm以上;此外,为9μm以下、优选8μm以下;此外,为0.3μm以上且9μm以下、优选0.5μm以上且8μm以下。

<4>如上述<1>~<3>中任一项所述的纳米纤维片材或积层片材,其中,上述渐变区域或上述锥状的周缘区域中,属于内方端的最大厚度部的厚度D3为5.1μm以上、优选10μm以上;此外,为500μm以下、优选400μm以下;此外,为5.1μm以上且500μm以下、优选10μm以上且400μm以下。

<5>如上述<1>~<4>中任一项所述的纳米纤维片材或积层片材,其中,上述渐变区域或上述锥状的周缘区域的倾斜角度,为0.001°以上、优选0.002°以上;此外,为10°以下、优选8°以下;此外,为0.001°以上且10°以下、优选0.002°以上且8°以下。

<6>如上述<1>~<5>中任一项所述的纳米纤维片材或积层片材,其中,上述渐变区域或上述锥状的周缘区域中,内方端与上述周缘端的厚度差为5μm以上。

<7>如上述<1>~<6>中任一项所述的纳米纤维片材或积层片材,其中,上述渐变区域或上述锥状的周缘区域中,内方端的最大厚度部与上述周缘端的厚度差为5μm以上、优选10μm以上;此外,为500μm以下、优选400μm以下;此外,为5μm以上且500μm以下、优选10μm以上且400μm以下。

<8>如上述<1>~<7>中任一项所述的纳米纤维片材或积层片材,其中,上述渐变区域或上述锥状的周缘区域中,内方端的上述最大厚度部的厚度D3相对于上述周缘端的厚度D1的比率(D3/D1)为50以上、优选100以上;此外,为5000以下、优选4000以下;此外,为50以上且5000以下、优选100以上且4000以下。

<9>如上述<1>~<8>中任一项所述的纳米纤维片材或积层片材,其中,上述纳米纤维层或上述极薄片材的俯视形状,是在轮廓中包含曲率相异的多个曲线部分的形状、在轮廓中包含多个直线部分的形状、或在轮廓中包含该曲线部分与该直线部分的形状。

<10>如上述<1>~<9>中任一项所述的纳米纤维片材或积层片材,其中,上述纳米纤维层或上述极薄片材与上述基材层邻接配置,上述基材层具有通气性。

<11>如上述<1>~<10>中任一项所述的纳米纤维片材或积层片材,其中,上述基材层为不织布。

<12>如上述<1>~<11>中任一项所述的纳米纤维片材或积层片材,其中,上述基材层为海绵。

<13>如上述<1>~<12>中任一项所述的纳米纤维片材或积层片材,其中,上述纳米纤维层或上述极薄片材与上述基材层邻接配置,上述基材层在与该纳米纤维层或该极薄片材相对向的面上具有宽度大于纳米纤维的纤维径的多个凹部或凸部。

<14>如上述<1>~<13>中任一项所述的纳米纤维片材或积层片材,其中,上述纳米纤维层或上述极薄片材为水不溶性。

<15>如上述<14>的纳米纤维片材或积层片材,其中,上述纳米纤维层或上述极薄片材所含的水不溶性高分子化合物超过50质量%、优选80质量%以上;该纳米纤维层所含有的水溶性高分子化合物优选为未满50质量%、更优选20质量%以下。

<16>如上述<1>~<15>中任一项所述的纳米纤维片材或积层片材,其中,上述纳米纤维层或上述极薄片材除了纳米纤维之外尚含有其他成分,纳米纤维在该纳米纤维层中所占的含量为40质量%以上且95质量%以下、优选70质量%以上且90质量%以下;

上述纳米纤维层或上述极薄片材中其他成分的含量为5质量%以上且60质量%以下、优选10质量%以上且30质量%以下。

<17>如上述<1>~<16>中任一项所述的纳米纤维片材或积层片材,其中,上述纳米纤维层或上述极薄片材具有由上述渐变区域或上述锥状的周缘区域所包围的内方区域,该内方区域具有凹部;

上述内方区域的上述凹部中的厚度,相对于上述最大厚度部的厚度为50%以上、优选60%以上;此外,为100%以下、优选90%以下;此外,为50%以上且100%以下、优选60%以上且90%以下。

<18>如上述<17>的纳米纤维片材或积层片材,其中,上述内方区域的上述凹部的厚度为5.1μm以上、优选10μm以上;此外,为500μm以下、优选400μm以下;此外,为5.1μm以上且500μm以下、优选10μm以上且400μm以下。

<19>如上述<17>或<18>的纳米纤维片材或积层片材,其中,上述内方区域中,作为上述凹部具有:形成较上述渐变区域或上述极薄片材中属于内方端的最大厚度部厚度更大的部分的浅凹部;及形成较该最大厚度部厚度更小的部分的深凹部;

上述内方区域的上述浅凹部的厚度为5.1μm以上、优选10μm以上,又为500μm以下、优选400μm以下;此外,为5.1μm以上且500μm以下、优选10μm以上且400μm以下。

<20>如上述<19>的纳米纤维片材或积层片材,其中,上述深凹部的厚度为5.1μm以上、优选10μm以上;此外,为500μm以下、优选400μm以下;此外,为5.1μm以上且500μm以下、优选10μm以上且400μm以下。

<21>如上述<1>~<20>中任一项所述的纳米纤维片材或积层片材,其中,具备可贴附于对象物表面的粘着层;

该粘着层配置于上述基材层与上述纳米纤维层之间、或上述纳米纤维层的与上述基材层相反侧的面。

<22>如上述<2>~<21>中任一项所述的积层片材,其中,上述极薄片材通过包含高分子化合物的纳米纤维的纳米纤维层形成。

<23>如上述<2>~<22>中任一项所述的积层片材,其中,上述极薄片材的周缘端的厚度为0.1μm以上且10μm以下。

<24>如上述<2>~<23>中任一项所述的积层片材,其中,上述锥状的周缘区域形成于由上述极薄片材的上述周缘端起朝内方宽度5mm以内的区域。

<25>如上述<2>~<24>中任一项所述的积层片材,其中,上述极薄片材的轮廓线中,该轮廓线的全长中超过一半长度的部分由曲线所构成。

<26>一种纳米纤维片材或积层片材的使用方法,上述<1>~<25>中任一项所述的纳米纤维片材或积层片材的使用方法,

以使上述纳米纤维层或上述极薄片材抵接对象物表面,且该纳米纤维层或上述极薄片材湿润的状态使用。

<27>如上述<26>的纳米纤维片材或积层片材的使用方法,其中,以对象物表面湿润的状态,使上述纳米纤维层或上述极薄片材附着于该表面。

<28>如上述<26>的纳米纤维片材或积层片材的使用方法,其中,以使上述纳米纤维层或上述极薄片材附着于对象物表面的状态,使该纳米纤维层或该极薄片材湿润。

<29>如上述<26>的纳米纤维片材或积层片材的使用方法,其中,以上述纳米纤维层或上述极薄片材湿润的状态,使上述纳米纤维层或上述极薄片材附着于对象物表面。

<30>一种纳米纤维片材或积层片材的制造方法,由与对向电极之间施加了高电压的喷嘴排出原料液,通过静电纺丝法使由该原料液所产生的纳米纤维堆积于捕集部上;

一边使上述喷嘴及上述捕集部的至少一者移动,一边使上述纳米纤维堆积于上述捕集部上,由此制造具有由周缘端起朝内方向厚度逐渐增加的渐变区域或锥状的周缘区域的规定纳米纤维片材或积层片材。

<31>如上述<30>的纳米纤维片材或积层片材的制造方法,其具备:

轨道计算步骤,根据与上述纳米纤维的堆积分布相关的要因、及堆积的该纳米纤维的厚度间的相关关系,决定可形成上述规定的纳米纤维片材或积层片材的上述喷嘴及上述捕集部的至少一者的移动轨道;与

堆积步骤,根据上述轨道计算步骤所决定的上述移动轨道,一边使上述喷嘴及上述捕集部的至少一者移动,一边使上述纳米纤维堆积。

<32>如上述<31>的纳米纤维片材或积层片材的制造方法,其中,上述与纳米纤维的堆积分布相关的要因,选自上述喷嘴或上述捕集部的移动速度、上述原料液的排出速度、上述喷嘴与上述对向电极间的电位差、上述喷嘴与上述捕集部间的距离、喷嘴的内径及喷嘴的材质中的1种或2种以上的组合。

<33>如上述<31>或<32>的纳米纤维片材或积层片材的制造方法,其中,上述规定的纳米纤维片材或积层片材在其俯视时具有由上述渐变区域所包围的内方区域;

上述轨道计算步骤中,以上述内方区域的最低厚度成为规定设定值以上的方式计算上述移动轨道。

<34>如上述<31>~<33>中任一项所述的纳米纤维片材或积层片材的制造方法,其中,一边使上述喷嘴及上述捕集部的至少一者移动一边使上述纳米纤维堆积于上述捕集部上的步骤,具备有:

第1步骤,以上述纳米纤维的堆积部形成带状的第1堆积区域的方式,使上述喷嘴及上述捕集部的任一者沿着第1移动轨道移动;与单个或多个第2步骤,以上述纳米纤维的堆积部形成与第1或先前形成的带状堆积区域在宽方向的一部分彼此连续重复的第2带状堆积区域的方式,使上述喷嘴及上述捕集部的任一者沿着第2移动轨道移动。

<35>如上述<34>的纳米纤维片材或积层片材的制造方法,其中,在以将上述带状堆积区域的宽度方向的长度二等分的位置设为带状区域的中点,并将上述带状堆积区域与其他带状堆积区域重复的区域设为重复区域时,

上述重复区域在宽度方向上,位于上述带状堆积区域的中点、及该带状堆积区域中上述其他带状堆积区域所配置侧的外缘之间。

<36>如上述<35>的纳米纤维片材或积层片材的制造方法,其中,在宽度方向上,在上述重复区域的范围内,存在上述带状堆积区域的中点、与上述其他带状堆积区域的中点。

<37>如上述<34>~<36>中任一项所述的纳米纤维片材或积层片材的制造方法,其中,在以先前决定的上述移动轨道作为决定轨道,并以上述第1移动轨道所包围的区域内、或由上述决定轨道所包围的区域内作为决定轨道内区域时,

在上述轨道计算步骤中,计算在上述决定轨道内区域内,成为与上述纳米纤维的堆积体的俯视形状的大致相似形的绕周状的相似轨道,或不成为绕周状的轨道。

<38>如上述<37>的纳米纤维片材或积层片材的制造方法,其中,上述轨道计算步骤中,配合设定上述移动轨道的范围的面积或形状,计算上述相似轨道、或上述不成为绕周状的轨道。

<39>如上述<37>或<38>的纳米纤维片材或积层片材的制造方法,其中,上述轨道计算步骤中,判断该相似轨道是否配置成使上述决定轨道与上述相似轨道的彼此对应的部分相邻。

<40>如上述<30>~<39>中任一项所述的纳米纤维片材或积层片材的制造方法,其中,使上述喷嘴及上述捕集部的任一者或双方以规定速度移动。

<41>如上述<30>~<40>中任一项所述的纳米纤维片材或积层片材的制造方法,其中,上述喷嘴及上述捕集部的任一者进行移动的移动轨道,嵌套状地内包彼此成为大致相似形的多个轨道的轨道群、与将上述多个轨道彼此连接的跨越线的组合、或可一笔画出的线状。

<42>如上述<30>~<41>中任一项所述的纳米纤维片材或积层片材的制造方法,其中,上述纳米纤维片材或上述积层片材的俯视形状在轮廓中包含不同曲率的多个曲线部分的形状、在轮廓中包含多个直线部分的形状、或在轮廓中包含该曲线部分与该直线部分的形状。

<43>如上述<30>~<42>中任一项所述的纳米纤维片材或积层片材的制造方法,其中,在上述捕集部上配置基材层,在该基材层上使上述纳米纤维堆积。

<44>如上述<43>的纳米纤维片材或积层片材的制造方法,其中,具备将上述纳米纤维片材、上述基材层或它们两者、或是上述积层片材、上述基材层或它们两者切断的切断步骤。

<45>如上述<34>~<39>中任一项所述的纳米纤维片材或积层片材的制造方法,其中,

上述规定的纳米纤维片材或积层片材在俯视下具有由上述渐变区域所包围的内方区域;

在将上述带状堆积区域与其他带状堆积区域重复的区域设为重复区域时,

宽度方向上的上述重复区域的最低厚度相对于上述内方区域的最低厚度为100%以上、优选125%以上;此外,为250%以下、优选200%以下;此外,为100%以上且250%以下,优选125%以上且200%以下。

<46>如上述<45>的纳米纤维片材或积层片材的制造方法,其中,上述重复区域的最低厚度为0.2μm以上、优选1μm以上;此外,为100μm以下、优选10μm以下;此外,为0.2μm以上且100μm以下、优选1μm以上且10μm以下。

<47>如上述<45>或<46>的纳米纤维片材或积层片材的制造方法,其中,上述重复区域的宽度相对于宽度方向上的堆积区域的中点与其他堆积区域的中点间的间隔距离,为1%以上、优选5%以上;此外,为90%以下、优选80%以下;此外,为1%以上且90%以下、优选5%以上且80%以下。

<48>如上述<45>~<47>中任一项所述的纳米纤维片材或积层片材的制造方法,其中,宽度方向上的上述重复区域的宽为1mm以上、优选4mm以上;此外,为80mm以下、优选60mm以下;此外,为1mm以上且80mm以下、优选4mm以上且60mm以下。

<49>一种纳米纤维片材或积层片材的制造装置,具备排出原料液的喷嘴、配置成与该喷嘴相对向并与该喷嘴之间产生电场的对向电极、将使上述原料液电气延伸而生成的纳米纤维进行集积的捕集部、与使上述喷嘴及上述捕集部的至少一者移动的机构;

其可根据输入于控制部内的移动轨道的数据,可一边使上述喷嘴及上述捕集部的至少一者移动,一边使上述纳米纤维堆积于上述捕集部上;

在上述控制部中输入有或可输入有由上述<31>的纳米纤维片材或积层片材的制造方法的上述轨道计算步骤所决定的移动轨道的数据。

<50>一种纳米纤维片材或积层片材的制造装置,其具备:

排出原料液的喷嘴;

对上述喷嘴施加电压的电源,或配置成与上述喷嘴相对向且在与该喷嘴之间产生电场的对向电极及对该喷嘴与该对向电极间施加电压的电源;

堆积由上述原料液所生成的纳米纤维的捕集部;

使上述喷嘴相对于上述捕集部移动的喷嘴移动机构;与

将含有堆积于上述捕集部的纳米纤维层的纳米纤维片材或积层片材切断为规定形状的切断部;

上述喷嘴移动机构与上述切断部由共通的支撑部所支撑着。

<51>如上述<50>的制造装置,其中,上述切断部安装于上述喷嘴移动机构,由此使该喷嘴移动机构与该切断部由共通的上述支撑部所支撑。

<52>如上述<50>的制造装置,其中,进一步具备使上述切断部相对于上述捕集部移动的切断部移动机构,该切断部移动机构由上述支撑部所支撑,由此使该切断部与上述喷嘴移动机构由共通的上述支撑部所支撑。

<53>如上述<50>~<52>中任一项所述的制造装置,其中,进一步具备使上述捕集部沿着其捕集面移动的捕集部移动机构,该捕集部移动机构由上述支撑部所支撑。

<54>一种纳米纤维片材或积层片材的制造装置,具备

排出原料液的喷嘴;

对上述喷嘴施加电压的电源,或配置成与上述喷嘴相对向且在与该喷嘴之间产生电场的对向电极及对该喷嘴与该对向电极间施加电压的电源;

堆积由上述原料液所生成的纳米纤维的捕集部;

使上述捕集部相对于上述喷嘴移动的捕集部移动机构;与

将含有堆积于上述捕集部的上述纳米纤维层的纳米纤维片材或积层片材切断为规定形状的切断部;

上述捕集部移动机构与上述切断部由共通的支撑部所支撑着。

<55>如上述<54>的制造装置,其中,进一步具备使上述切断部相对于上述捕集部移动的切断部移动机构,该切断部移动机构由上述支撑部所支撑,由此使该切断部与上述捕集部移动机构由共通的上述支撑部所支撑。

<56>如上述<50>~<55>中任一项所述的制造装置,其中,上述切断部为激光加工机。

<57>如上述<50>~<56>中任一项所述的制造装置,其中,上述捕集部具有通气性。

<58>如上述<50>~<57>中任一项所述的制造装置,其中,上述制造装置整体由至少一部分具有透明部的护件所被覆;该透明部由丙烯酸类树脂、聚碳酸酯树脂或玻璃所构成。

<59>如上述<50>~<58>中任一项所述的制造装置,其中,进一步具备集尘脱臭机构。

<60>如上述<50>~<59>中任一项所述的制造装置,其中,上述纳米纤维片材或积层片材具有上述纳米纤维的层与支撑该层的基材层,

上述切断部构成为仅将上述纳米纤维层切断、仅将上述基材层切断或是将上述纳米纤维片材或积层片材的全体切断。

<61>一种纳米纤维片材或积层片材的制造装置,其具备:

卡闸部,具备可收容原料液的收容部、排出该原料液的喷嘴、及由该收容部将该原料液供给至该喷嘴的供给部;

对上述喷嘴施加电压的电源,或配置成与上述喷嘴相对向且在与该喷嘴之间产生电场的对向电极及对该喷嘴与该对向电极间施加电压的电源;

上述卡闸部的安装部;与

集积使上述原料液电气延伸而生成的纳米纤维的捕集部;

上述卡闸部可装卸地安装于上述安装部;

在该安装部具备有在上述卡闸部安装于上述安装部的状态下、用于驱动该卡闸部中的上述供给部的驱动源。

<62>一种纳米纤维片材或积层片材的制造装置,其具备:

卡闸部,具备可收容原料液的收容部、排出该原料液的喷嘴、及由该收容部将该原料液供给至该喷嘴的供给部;

对上述喷嘴施加电压的电源,或配置成与上述喷嘴相对向且在与该喷嘴之间产生电场的对向电极及对该喷嘴与该对向电极间施加电压的电源;

上述卡闸部的安装部;与

集积使上述原料液电气延伸而生成的纳米纤维的捕集部;

在该安装部具备有在上述卡闸部安装于上述安装部的状态下、用于驱动该卡闸部中的上述供给部的驱动源;

在上述卡闸部中,上述收容部可装卸安装于上述供给部。

<63>如上述<61>或<62>的制造装置,其中,在上述卡闸部中,上述收容部可装卸地安装于上述供给部。

<64>如上述<61>~<63>中任一项所述的制造装置,其中,上述安装部由至少一轴的移动机构所构成。

<65>如上述<61>~<64>中任一项所述的制造装置,其中,上述捕集部具备至少一轴的移动机构。

<66>如上述<61>~<65>中任一项所述的制造装置,其中,上述卡闸部以被电绝缘的状态安装于上述安装部。

<67>如上述<61>~<66>中任一项所述的制造装置,其中,上述安装部、上述捕集部、上述电源由共通的支撑部所支撑。

<68>如上述<61>~<67>中任一项所述的制造装置,其中,在上述卡闸部中,上述收容部、上述供给部、上述喷嘴直接连结着。

<69>一种极薄片材的制造方法,由喷嘴排出原料液,使由该原料液产生的纤维或粒子堆积于捕集部上,而制造厚度为5.1μm以上且500μm以下的极薄片材;

极薄片材的制造方法具备:根据目标的上述极薄片材的轮廓形状的相关信息,一边使上述喷嘴及上述捕集部的至少一者移动,一边在该极薄片材的轮廓形状的范围内排出上述原料液的目标形状形成步骤;

在上述目标形状形成步骤中,以形成由上述轮廓形状的周缘端起朝内方向厚度逐渐增加的宽5mm以内的锥状的周缘区域的方式,排出上述原料液。

[实施例]

以下通过实施例更详细说明本发明。然而,本发明的范围并不限制于实施例。在未特别限定的前提下,「%」意指「质量%」。

[实施例1~9]

如图1所示,以渐变区域的宽为3mm以上、或4mm以上的方式,制造由曲率相异的多个曲线部分形成凹凸的俯视形状的纳米纤维层。此纳米纤维层在其俯视形状中最大长度为30mm。具体而言,通过上述制造方法,形成由聚乙烯醇缩丁醛(PVB,积水化学工业股份有限公司制,S-LEC BBM-1)的纳米纤维所构成的纳米纤维层。纳米纤维的粗度为100nm。纳米纤维层使用含有PVB 12%,并含有乙醇61.25%、1-丁醇26.25%、四级盐类界面活性剂(quaternary salt-type surfactant)(花王股份有限公司制,商品名「SANISOL C」)0.5%的原料液,通过静电纺丝法所形成。静电纺丝法的实施条件,设为电压30kV、喷嘴前端与对向电极间的间隔距离200mm、排出量1ml/h。由静电纺丝进行的纤维的堆积,一边使喷嘴在平面方向上移动而进行。针对所得纳米纤维层,通过上述测定方法,测定纳米纤维层的周缘端的厚度D1、渐变区域的宽度W1、最大厚度部15的厚度D3。此外,倾斜角度θ由渐变区域G中周缘端17与最大厚度部15间的厚度差D2、及渐变区域G的宽度W1所算出。测定结果及计算结果示于下表1。实施例1~5的各纳米纤维层,在该纳米纤维层的全区域中渐变区域的宽度W1在目视下为相等。此外,实施例6~9的各纳米纤维层,在该纳米纤维层的全区域中渐变区域的宽度W1在目视下为相等。此外,任一实施例中,纳米纤维层俯视下的轮廓线的全长中由曲线所构成的部分所占比例(%)为100%。亦即,纳米纤维层俯视下的轮廓线的全长由曲线所构成。

[比较例1及2]

除了使用含有PVB 12%、乙醇88.0%的原料液的点,以及将纳米纤维层的周缘端的厚度设为12μm或15μm的点,以及将渐变区域G的最大厚度部的厚度D3设为15μm或20μm的点以外,其余以与实施例1相同的条件通过静电纺丝法形成纳米纤维层。纳米纤维的粗度为500nm。测定结果示于下表1。

[评价]

针对实施例及比较例所得的纳米纤维层,在贴附于肌肤的状态下,按照以下方法评价纳米纤维层的能见性及涂布了粉底的纳米纤维层的外观。将这些评价结果示于下表1。

[纳米纤维层的能见性]

在被试验者的上臂内侧部,赋予5mL/cm2的精华液(商品名:RISE LOTION II(清爽型),花王股份有限公司制)成为湿润状态,在此部位,将纳米纤维层的第1面、亦即隆起的面附着。接着,目视所贴附的纳米纤维层,按照以下基准进行其能见性的评价。评价结果示于表1。

A:纳米纤维层整体的透明度高,在难以目视辨认纳米纤维层方面非常优越。

B:纳米纤维层整体的周缘端具透明度,在难以目视辨认纳米纤维层方面为优良。

C:纳米纤维层整体的透明度低,可容易目视辨认,在难以目视辨认纳米纤维层方面并不优良。

[涂布了粉底的纳米纤维层的外观]

在上述[纳米纤维层的能见性]中,在贴附于肌肤上的纳米纤维层上,涂布0.71mg/cm

A:纳米纤维层融合至周围皮肤,呈自然完妆感。

B:纳米纤维层的周缘明显而未融合至周围皮肤,呈不自然的完妆感。

[表1]

如表1所示,各实施例的纳米纤维层在贴附至肌肤的状态下不易目视辨认,即使在其上涂布粉底仍融合至肌肤而呈自然妆感。相对于此,各比较例的纳米纤维层在贴附至肌肤时其存在感明显,可目视辨认。进而各比较例的纳米纤维层在其上涂布粉底时,呈现与周围肌肤不同的色调,未与肌肤融合,呈不自然的妆感。

在将纳米纤维层贴附至肌肤的状态下,针对该纳米纤维层所造成的肌肤的斑点或皱纹的遮蔽性、及由纳米纤维层上涂布了粉底时的纳米纤维层所造成的肌肤的斑点或皱纹的遮蔽性,使用以下方法进行评价。

[斑点或皱纹的遮蔽性]

通过与上述[涂布了粉底的纳米纤维层的外观]相同的方法,将纳米纤维层贴附于肌肤的具斑点或皱纹的部位,并由其上涂布粉底。接着,目视该部位的斑点或皱纹,按照以下基准进行其遮蔽性的评价。

3:肌肤的斑点或皱纹被遮蔽至看不到的程度。

2:可稍见到肌肤的斑点或皱纹,但难以目视辨认。

1:可容易目视辨认斑点或皱纹。

上述[斑点或皱纹的遮蔽性]的评价,使用实施例4的纳米纤维层、与实施例10的纳米纤维层。实施例10的纳米纤维层除了将渐变区域的最大厚度部的厚度D3设为50μm以外,其余按照与实施例4相同的方法进行制造。评价结果示于下表2。

[表2]

本发明的纳米纤维层通过在该纳米纤维层上涂布粉底,而提升其遮蔽性。例如,实施例4及10中可有效地遮蔽斑点或皱纹。此外,通过增加渐变区域的最大厚度部的厚度,可将斑点或皱纹遮蔽至看不到的程度。

[参考例]

按照与实施例1相同的顺序,制造顶点位置的厚度为41μm的纳米纤维层。这种纳米纤维层俯视下的轮廓与图1所示相同。针对所制造的纳米纤维层,按照上述方法取得三维形状资料,根据此求得表示剖面轮廓曲线的图表。所得图表中,将对应于图1的II-II线位置的剖面的剖面轮廓曲线示于图22。图22表示剖面轮廓曲线、以及纳米纤维层的周缘端CP、渐变区域G、及顶点位置CT。图22所示剖面轮廓曲线中,周缘端的厚度D1为4.5μm,渐变区域由该周缘端起至顶点位置为止使厚度以S字曲线状增加。

(产业上的可利用性)

根据本发明,可提供具备在贴附于肌肤的状态下难以目视辨认的纳米纤维层的纳米纤维片材及其使用方法。此外,根据本发明,可制造具备在贴附于肌肤的状态下难以目视辨认的纳米纤维层的纳米纤维片材。

- 纳米纤维片材、其使用方法及其制造方法

- 碳纤维片材、预浸料、成型体、碳纤维片材的制造方法、预浸料的制造方法以及成型体的制造方法