热交换方法、热交换介质及热交换装置、以及钢丝韧化方法及碳素钢丝

文献发布时间:2023-06-19 12:07:15

技术领域

本发明涉及热交换方法、热交换介质以及热交换装置。本发明还涉及钢丝韧化方法及碳素钢丝。

背景技术

通过对析出均匀且微细的珠光体组织的碳素钢丝进行拉丝加工,可以使拉丝加工后的碳素钢丝具有高强度和韧性。在加热炉中将碳素钢丝加热并将其在冷却槽(冷却炉)中冷却从而析出(所谓的钢丝韧化)均匀且微细的珠光体组织。作为一例,碳素钢丝根据成分而不同,但在加热炉中被加热至约900~1000℃,然后在冷却槽中被冷却至约500~600℃。

作为用于冷却碳素钢丝的介质,采用铅(熔融铅)、流化床、水等(关于使用流化床的钢丝韧化参照专利文献1,关于使用水的钢丝韧化参照专利文献2)。但是流化床具有冷却能力低、水产生过冷的缺点。与此相对,铅的沸点为1749℃,熔点为327.5℃,在钢丝韧化所需的温度范围(对加热后的碳素钢丝适当地进行冷却而用于析出珠光体组织的温度范围)处于稳定的液相状态,因此目前也被广泛使用。

如上所述,铅(Pb)适合作为碳素钢丝在钢丝韧化中的冷却介质,但由于具有毒性而其使用受到限制。例如,在EU加盟国发出的RoHS(Restriction of HazardousSubstances)指令中,包含超过1,000ppm的铅的电子电气设备的EU加盟国的上市受到限制。

在先技术文献

专利文献

专利文献1:日本特表2002-507662号公报

专利文献2:日本特表2005-529235号公报

发明内容

(发明要解决的课题)

本发明的目的在于提供一种代替铅的新的热交换介质、以及利用该热交换介质的热交换方法。

(用于解决课题的技术方案)

本发明的热交换方法包括如下工序:使对象物与将以Mg、Al以及Ca为主要成分元素的Mg-Al-Ca合金熔融而成的液相Mg-Al-Ca合金接触或接近,且在上述对象物与上述液相Mg-Al-Ca合金之间交换(转移)热能。

本发明的热交换介质包含将以Mg、Al以及Ca为主要成分元素的Mg-Al-Ca合金熔融而成的液相Mg-Al-Ca合金。所谓不可避免的杂质,即,存在于原料中、或在制造工序中不可避免地混入的物质,本来是不需要的杂质,但微量,不会对制品的特性造成影响,因此不言而喻,所允许的杂质有时包含于Mg-Al-Ca合金乃至将其熔融而成的液相Mg-Al-Ca中。

本发明还提供一种热交换装置。本发明的热交换装置具备贮存有将以Mg、Al及Ca为主要成分元素的Mg-Al-Ca合金熔融而成的液相Mg-Al-Ca合金的浴槽。

本发明还提供一种对作为加热后的碳钢的一例的碳素钢丝(碳素钢线材)进行冷却的钢丝韧化方法。本发明的钢丝韧化方法包括如下工序:使加热后的碳钢通过将以Mg、Al以及Ca为主要成分元素的Mg-Al-Ca合金熔融而成的液相Mg-Al-Ca合金的浴槽,且在通过所述浴槽时对加热后的碳钢进行冷却。

根据本发明,通过对在常温下为固体的Mg-Al-Ca合金进行加热并使其熔融而制成液相的液相Mg-Al-Ca合金被用作用于对对象物施加热量(加热)或从对象物夺取热量(冷却)的热交换介质(加热介质或冷却介质)。通过使对象物与液相Mg-Al-Ca合金直接接触,可以对对象物进行加热或冷却,也可以使液相Mg-Al-Ca合金不与对象物直接接触而接近,对对象物进行非接触地加热或冷却。例如使液相Mg-Al-Ca合金在管中流动而对管周围进行加热或冷却。在将液相Mg-Al-Ca合金用作加热介质的情况下,例如可考虑利用于钢铁发蓝处理、脱脂处理、碳的球化处理。在将液相Mg-Al-Ca合金用作冷却介质的情况下,可以考虑用于钢丝韧化(钢材的退火)、燃料棒的冷却、钢材的阶段冷却。

Mg-Al-Ca合金是以Mg(镁)、Al(铝)和Ca(钙)为主要成分元素的三元合金。这些元素中,与沸点(约1090℃)相比,镁(纯镁)燃点(约470℃)低,但通过与Ca、进而与Al融合,当然常温自不必说,即使在比较高的温度环境下也不燃烧或难以燃烧。为了提高不燃性(将起燃温度设为更高温区域),也可以添加稀土类元素(稀土族)、例如Mn(锰)、Zr(锆)、Ag(银)、Y(钇)、Nd(钕)等。

另外,Mg-Al-Ca合金的液相线温度可以低于镁的熔点(650℃)、铝的熔点(660℃)、钙的熔点(842℃)。还可知液相Mg-Al-Ca合金能够比熔融铅更快地进行传热。液相Mg-Al-Ca合金可以适合用作代替熔融铅的加热介质或冷却介质。作为液相Mg-Al-Ca合金的主要成分元素的Mg、Al以及Ca都是无害的金属元素,也没有环境负荷。

在通过使对象物与液相Mg-Al-Ca合金直接接触而在对象物与液相Mg-Al-Ca合金之间进行热交换(传热)的情况下,可以在液相Mg-Al-Ca合金中仅浸渍对象物,也可以使对象物一边移动一边在液相Mg-Al-Ca合金中通过。

若将液相Mg-Al-Ca合金贮存在浴槽中,则液相Mg-Al-Ca合金的表面(液面表层)形成较薄的覆膜。通过贮存在浴槽中的液相Mg-Al-Ca合金的表面上形成的覆膜,能够使贮存在浴槽中的液相Mg-Al-Ca合金不会直接与空气(氧)接触,或者难以接触,由此能够使贮存在浴槽中的液相Mg-Al-Ca合金不易燃烧。但是,由于本发明中所用的Mg-Al-Ca合金是液相状态,因此与固相(含粉末状)相比在难以燃烧的状态下使用。

WO2015/060459公开了在镁中添加了钙和铝的合金(Mg、Al)

当液相Mg-Al-Ca合金用于碳素钢丝的钢丝韧化中的冷却介质时,由于浸渍在液相Mg-Al-Ca合金中的碳素钢丝的温度约为900~1000℃,因此本发明中所用的液相Mg-Al-Ca合金优选在900℃以上,在安全性方面具有1000℃以上的起燃温度。在上述WO2015/060459中公开了具有1000℃以上的起燃温度的镁合金。

如上所述,本发明中Mg-Al-Ca合金不是固相而是以液相使用,能够不直接接触空气。即,与固相(粉末状)的Mg-Al-Ca合金相比在确实难以燃烧的状态下使用。因此,例如固相(粉末状)的Mg-Al-Ca合金的起燃温度为1000℃以下,即使将加热到1000℃的碳素钢丝浸渍到将固相(粉末状)的Mg-Al-Ca合金熔融而成的液相Mg-Al-Ca合金中,液相Mg-Al-Ca合金也难以立即起燃。然而,考虑到安全性,本发明中所用的液相Mg-Al-Ca合金在固相时也优选其起燃温度为1000℃以上。

试制了各种改变了Mg、Al、Ca的组成比的Mg-Al-Ca合金,结果确认到,如果占Mg-Al-Ca合金的Ca过少,则起燃温度接近1000℃。另外,若占Mg-Al-Ca合金的Al增加,则即使Ca少,也难以起燃。考虑到安全性,在将Mg设为x(at%)时,Ca优选为x×0.015(at%)以上。

对于Mg-Al-Ca合金,为了达到比上述镁的熔点(650℃),铝的熔点(660℃),钙的熔点(842℃)低的液相线温度,将Mg设为x(at%)时将Ca设为x×0.1+10(at%)以下即可。Mg-Al-Ca合金的液相线温度可以以640℃左右为上限。需要说明的是,通过调节占Mg-Al-Ca合金的Mg、Al以及Ca的组成比,能够使Mg-Al-Ca合金的液相线温度降低至550℃以下(计算为460℃左右),能够适合用于取代熔融铅进行钢丝韧化。总之,在本发明中用作热交换介质的液相Mg-Al-Ca合金能够在约1000℃至约460℃的温度范围内成为稳定的液相状态。

代替熔融铅而使用液相Mg-Al-Ca合金作为冷却介质进行钢丝韧化,然后,实际制作经拉丝加工的碳素钢丝,结果确认到,与将熔融铅用于冷却介质而进行钢丝韧化而得到的碳素钢丝相比,抗拉强度更高。另外,还确认到,在反复进行拉丝加工而减小直径时,与将熔融铅用于冷却介质而制成的碳素钢丝相比,将液相Mg-Al-Ca合金用于冷却介质而制成的碳素钢丝能够抑制分层(脆性破坏)的发生。用电子显微镜确认刚刚钢丝韧化后的金属组织,结果在将液相Mg-Al-Ca合金用于冷却介质的情况下,观察到若干贝氏体,与此相对,在将熔融铅用于冷却介质的情况下,几乎没有确认到贝氏体。推测这是因为液相Mg-Al-Ca合金与熔融铅相比冷却速度更快。

总之,将液相Mg-Al-Ca合金用于冷却介质而制成的碳素钢丝,在进行细线加工时,与将熔融铅用作冷却介质而制成的碳素钢丝相比,难以发生或不产生分层,即极限加工度变高。另外,如上所述,将液相Mg-Al-Ca合金用于冷却介质进行钢丝韧化然后进行拉丝加工而得到的碳素钢丝与将熔融铅用于冷却介质而制成的碳素钢丝相比,抗拉强度变高。

将液相Mg-Al-Ca合金用作钢丝韧化处理中的冷却介质而制成的碳素钢丝不附着铅。提供环境负荷少的碳素钢丝。

附图说明

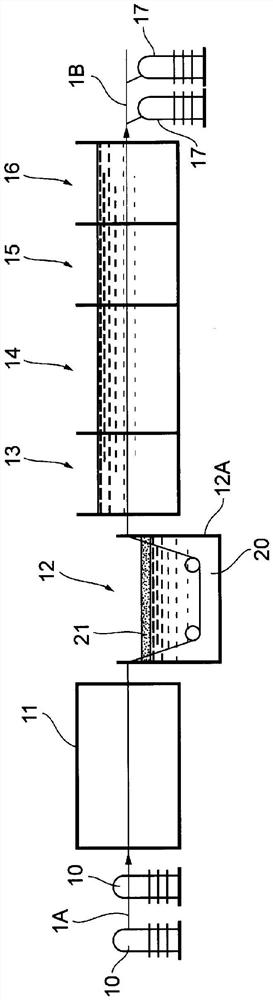

图1是表示碳素钢丝的钢丝韧化处理的框图。

图2是表示碳素钢丝的拉丝工序的剖视图。

图3是使用以横轴作为Mg以及Al的重量百分比、以纵轴作为Ca的重量百分比的正交坐标系来表示将Mg、Al以及Ca作为成分元素的Mg-Al-Ca合金的液相面图。

图4是表示制成的样品I~V中包含的Mg、Al以及Ca各自的重量百分比及元素比、以及550℃的相状态及1000℃的燃烧状态。

图5是在图3所示的液相面图中绘制了图4所示的制作的样品I~V的组成比的图。

图6是将制成的样品I~V以及图3所示的共晶点E1~E3、U4~U6所对应的共晶合金各自的组成比绘制于以横轴作为Mg以及Al的元素比、且以纵轴作为Ca的元素比的正交坐标系的图。

图7表示碳素钢丝的拉伸试验及扭转试验的结果。

图8表示其他碳素钢丝的拉伸试验及扭转试验的结果。

具体实施方式

图1是表示本发明的实施例的图,是概略地表示碳素钢丝的钢丝韧化处理的框图。图2是概略地表示碳素钢丝的拉丝工序的剖视图。通过将得到了钢丝韧化工序和拉丝工序的多根碳素钢丝捆扎成束并进行捻合,从而制成钢丝绳、钢丝帘线等。

通过热轧制造的截面为圆形的碳素钢丝(起始线材)1A分别卷绕于多台绕线盘10。从多台绕线盘10分别抽出的碳素钢丝1A进入加热炉11,在此加热到给定温度,例如约950℃。

经加热的碳素钢丝1A随后进入冷却槽(冷却炉)12。冷却槽12包含贮存有液相Mg-Al-Ca合金20的浴槽12A,浴槽12A被加热。Mg-Al-Ca合金在常温下为固体,在浴槽12A中被加热熔融,成为液相。当然,浴槽12A被加热至使Mg-Al-Ca合金成为液相所需的温度(液相线温度)以上。本发明中所用的Mg-Al-Ca合金的液相线温度,如后所述,为460℃~640℃左右。Mg-Al-Ca合金的液相线温度根据Mg-Al-Ca合金中所含的Mg、Al、Ca各自的重量百分比或元素比(组成比)而变动。

例如,浴池12A内的液相Mg-Al-Ca合金20保持在约550℃的温度。在通过浴槽12A时,在加热炉11中加热后的碳素钢丝1A被冷却至约950℃至约550℃。

在贮存于浴槽12A的液相Mg-Al-Ca合金20的表面,通过与空气接触而形成较薄的覆膜(氧化膜等)21。因此,贮存在浴槽12A中的液相Mg-Al-Ca合金20(由覆膜21覆盖的浴槽12A内的液相部分)几乎不会接触空气。

通过液相Mg-Al-Ca合金20冷却后的碳素钢丝1A随后在贮存有水的浴槽13中进一步冷却后,进入贮存有盐酸水的浴槽14,其中碳素钢丝1A表面的氧化皮(铁的氧化皮膜)被除去。去除了氧化皮的碳素钢丝1A在贮存有水的浴槽15中水洗,最后进入贮存有磷酸锌(zinc photoate)的浴槽16,其中为了防锈和润滑而在表面覆膜磷酸锌。被覆膜了磷酸锌的碳素钢丝1B卷绕于多台卷线筒17。

由卷线筒17卷取后的碳素钢丝1B随后进入拉丝工序。参照图2,通过安装有硬质合金模具31的拉丝机使碳素钢丝1B拉丝成给定的直径(用附图标记1C表示拉丝后的碳素钢丝)。在制造细径的碳素钢丝1C的情况下,制造具有中间的直径的碳素钢丝,将其作为起始线材反复进行上述拉丝工序。

图3是使用状态图计算软件制作在上述的钢丝韧化处理中作为冷却介质使用的Mg-Al-Ca合金(三元合金)的液相面图。

图3是以横轴为Mg及Al的重量百分比、且纵轴为Ca的重量百分比的正交坐标系来表示以Mg(镁)、Al(铝)及Ca(钙)为成分元素的三元合金的液相面图的图。在图3中,横轴表示占Mg-Al-Ca合金的Al的重量百分比浓度(wt%),越向左侧表示占Mg-Al-Ca合金的Mg的重量百分比越大,越向右侧表示占Mg-Al-Ca合金的Al的重量百分比越大。纵轴为占Mg-Al-Ca合金的Ca的重量百分比浓度。在图3中,Al的重量百分比浓度(横轴)和Ca的重量百分比浓度(纵轴)的剩余部分表示Mg的重量百分比浓度。

另外,在图3所示的液相面图中,由细线表示由3位的数字示出表示温度(液相线温度)的数值的以20℃为刻度值的多个等温线。并且,在图3所示的液相面图中,示出了结晶的初晶名(C14、C36、C15、(Mg)、Al4Ca、(Al)、β以及γ),并且,区分不同初晶的边界线由粗线表示。

在图3所示的液相面图中,示出了6个共晶点E1、E2、E3、U4、U5以及U6。具有这6个共晶点的组成比的Mg-Al-Ca合金的液相线温度、以及Mg、Al以及Ca的重量百分比(元素比)如下。

共晶点E1:液相线温度515℃,76.1wt%Mg,9.4wt%Al,14.5wt%Ca

(81.51at%Mg,9.07at%Al,9.42at%Ca)

共晶点E2:液相线温度446℃,32.5wt%Mg,66.2wt%Al,1.3wt%Ca

(34.98at%Mg,64.18at%Al,0.85at%Ca)

共晶点E3:液相线温度445℃,37.7wt%Mg,60.9wt%Al,1.4wt%Ca

(40.36at%Mg,58.73at%Al,0.91at%Ca)

共晶点U4:液相线温度468℃,49.6wt%Mg,46.9wt%Al,3.5wt%Ca

(52.78at%Mg,44.96at%Al,2.26at%Ca)

共晶点U5:液相线温度477℃,48.7wt%Mg,47.9wt%Al,3.4wt%Ca

(51.86at%Mg,45.95at%Al,2.20at%Ca)

共晶点U6:液相线温度458℃,66.5wt%Mg,30.2wt%Al,3.3wt%Ca

(69.48at%Mg,28.42at%Al,2.09at%Ca)

6个共晶点中的液相线温度(熔点)最高的是共晶点E1,是515℃。如果是理想的Mg-Al-Ca合金(具有共晶点所示的组成比的Mg-Al-Ca合金),则通过加热Mg-Al-Ca合金到515℃以上,使Mg-Al-Ca合金熔融,在计算上确认成为液相。

发明人实际制作使Mg、Al以及Ca的组成比分别不同的5个Mg-Al-Ca合金的样品,对于合金样品的每一个,使用ICP(Inductively Coupled Plasma)(高频电感耦合等离子体)分析装置对每个成分元素的重量百分比(元素比)进行分析,并且在550℃确认是否为液相和在1000℃是否燃烧。另外,将5个合金样品中的一个(后述的样品I)熔融成为液相的样品用于上述的钢丝韧化处理(为了冷却被加热的碳素钢丝1A而贮存在浴槽12A中的液相Mg-Al-Ca合金20),并进行拉丝加工来制造碳素钢丝,对所制造的碳素钢丝进行拉伸试验及扭转试验。以下,对分析结果、确认结果及试验结果进行说明。

图4表示针对所制作的5个Mg-Al-Ca合金的样品I~V的每一个,使用ICP分析装置分析的各成分元素的组成比(wt%及at%这两者),并且表示加热至550℃时的相状态的确认结果及加热至1000℃时的燃烧状态的确认结果。图5是在图3所示的液相面图上重叠,对于样品I~V的每一个,绘制Mg、Al以及Ca的组成比(用△标记表示)的图。在绘图的各个附近示出样品特定符号(I)~(V)。

参照图5可知,样品I~样品V都是具有偏离共晶点的组成比的Mg-Al-Ca合金,参照图4,样品I~样品V中的任一个都在550℃是完全液相且在1000℃是不燃的,因此不妨碍作为钢丝韧化处理中的冷却介质使用。例如样品I根据图5,认为在计算上,具有580℃附近的液相线温度,在550℃确认到固相(液相和固相混合的状态),但是并不能够确认固相。

关于样品I~IV完全没有确认到燃烧的情况,但对于样品V,若破坏形成于上述表面的覆膜21则确认到燃烧。据推测,样品V是用于对液相Mg-Al-Ca合金20赋予1000℃的不燃性的Ca的元素比或重量百分比接近界限值的样品。

样品V是Mg的元素比比较大且Ca的元素比比较小的Mg-Al-Ca合金。Mg-Al-Ca合金的燃烧容易度与占Mg-Al-Ca合金的Mg的元素比有关,Mg的元素比越大,为了使合金难以燃烧而增加Ca的元素比。相反地,如果增加占据Mg-Al-Ca合金的Al的元素比,则用于使合金难以燃烧的Ca的元素比也可以小。

图6是针对与制成的样品I~V和图3所示的共晶点E1~E3、U4~U6相当的共晶合金的每一个,将Mg、Al以及Ca的组成比绘制在将横轴作为Mg和Al的元素比、且将纵轴作为Ca的元素比的正交坐标系中的图(单位为at%)。图6中,样品I~V通过■记号表示,共晶点E1~E3、U4~U6用×标记表示,在绘图各自的附近表示样品特定符号(I)~(V)和共晶点特定符号(E1~E3、U4~U6)。如果样品V处于为了将1000℃设为起燃温度而应该添加的Ca的界限值(下限值)附近、以及为了增加占据Mg-Al-Ca合金的Al的元素比而使Mg-Al-Ca合金难以燃烧的Ca的元素比小,则可以推测图6所示的单点划线成为用于使液相Mg-Al-Ca合金20的起燃温度为1000℃以上的Ca的大致下限值。图6所示的单点划线以占据液相Mg-Al-Ca合金20的Mg(其元素比)(at%)为基准由“Mg×0.015”表示。

另外,参照图6,图6所示的实线表示由“Mg×0.1+10”表示的直线,表示用于使Mg-Al-Ca合金的液相线温度为620~640℃程度以下的Ca的上限值。根据液相面图计算出的,如果将占液相Mg-Al-Ca合金20的Ca的元素比(at%)设为“Mg×0.1+10”以下,则认为液相Mg-Al-Ca合金20的液相线温度不会超过620~640℃,能使液相Mg-Al-Ca合金20的液相线温度成为镁的熔点(650℃)、铝的熔点(660℃)、钙的熔点(842℃)以下。

图7表示将样品I的Mg-Al-Ca合金熔融成为液相的结果用于上述的钢丝韧化处理而制造的碳素钢丝的拉伸强度试验及扭转试验的结果、以及断面观察结果。为了比较,对将熔融铅用于钢丝韧化处理而制造出的碳素钢丝也进行同样的试验。

将直径5.500mm的线径的碳素钢丝(SWRH72A)加热至约950℃后浸泡于使样品I的Mg-Al-Ca合金熔融而成的液相Mg-Al-Ca合金20(550℃)中1分钟,然后用水冷却。用盐酸水除去氧化皮,水洗后,覆膜磷酸锌。

通过多次拉丝工序使碳素钢丝的线径逐渐变细,对于1.748mm、1.553mm、1.408mm及1.248mm的线径,分别进行拉伸试验及扭转试验。

同样地,也制作代替液相Mg-Al-Ca合金20而在加热至550℃的熔融铅中浸渍1分钟的碳素钢丝,对于1.748mm、1.553mm、1.408mm及1.248mm的线径的合金,分别进行拉伸试验及扭转试验。

在拉伸试验中,慢慢拉伸碳素钢丝直至断裂,计测断裂时的应力。在图7的抗拉强度(单位为Mpa)栏中,示出了将液相Mg-Al-Ca合金20和熔融铅分别用于冷却介质而得到的、线径为1.748mm、1.553mm、1.408mm和1.248mm的碳素钢丝有关的抗拉强度。

在扭转试验中,将碳素钢丝设置于扭转试验机,将两端隔开碳素钢丝的线径的100倍的抓取间隔进行抓取,使一方以给定的旋转速度向一个方向旋转。图7示出了将液相Mg-Al-Ca合金20用于冷却介质而得到的线径为1.748mm、1.553mm、1.408mm和1.248mm的碳素钢丝有关的扭转值(达到断裂时的扭转次数)以及断面(断裂面)的观察结果、以及将熔融铅用于冷却介质而得到的线径为1.748mm、1.553mm、1.408mm和1.248mm的碳素钢丝有关的扭转值和断面的观察结果。

参照图7的抗拉强度,对于1.748mm~1.248mm的任一种线径的碳素钢丝也确认了如下结果:与将熔融铅用于冷却介质而制成的碳素钢丝相比,将液相Mg-Al-Ca合金20用于冷却介质而制成的碳素钢丝的抗拉强度更高。用电子显微镜确认拉丝前(刚钢丝韧化后)的金属组织的结果是,将液相Mg-Al-Ca合金20用于冷却介质而得到的碳素钢丝中确认到了一些贝氏体,但在将熔融铅用于冷却介质而得到的碳素钢丝中几乎没有确认到贝氏体。由此可知,若将液相Mg-Al-Ca合金20用于冷却介质,则与将熔融铅用于冷却介质相比冷却速度更快,认为这对抗拉强度有影响。

参照图7的“断面”栏,对于最细的直径1.248mm的碳素钢丝,将液相Mg-Al-Ca合金20用于冷却介质而制成的碳素钢丝的断面为正常,与此相对,在将熔融铅用于冷却介质而制成的碳素钢丝中确认到分层的发生。确认到:与将熔融铅用于冷却介质的情况相比,通过将液相Mg-Al-Ca合金20用于冷却介质,极限加工度得以提高。关于极限加工度的上升也同样,推测是由于液相Mg-Al-Ca合金与熔融铅相比冷却速度更快。

无论是使用液相Mg-Al-Ca合金作为冷却介质,还是使用熔融铅作为冷却介质,扭转值是大致相等的。

图8示出了变更试验条件而得到的其他试验结果。图8示出了将与样品I不同的Mg-Al-Ca合金熔融而成的液相Mg-Al-Ca合金用于钢丝韧化处理而制造出的、直径更细的碳素钢丝的拉伸强度试验及扭转试验的结果。为了比较,还示出了针对代替液相Mg-Al-Ca合金而将熔融铅用于钢丝韧化处理而制造出的碳素钢丝的试验结果。

准备直径为1.060mm的线径的碳素钢丝(SWRH62A),将其加热至约950℃。然后在将具有Mg=76.1wt%(81.51at%)、Al=9.40wt%(9.07at%)、Ca=14.5wt%(9.42at%)的组成比的Mg-Al-Ca合金熔融而成的液相Mg-Al-Ca合金20(约600℃)中浸渍碳素钢丝1分钟。然后用水冷却碳素钢丝,用盐酸水除去氧化皮,水洗后,覆膜磷酸锌。通过多次拉丝工序使碳素钢丝的线径逐渐变细,对于线径变细至约0.360mm的碳素钢丝,进行拉伸试验及扭转试验、以及断面观察。通过加热至约600℃,具有上述组成比的Mg-Al-Ca合金成为稳定的液相,没有燃烧。

关于由线径更细的起始线材制造出的线径更细的碳素钢丝也同样,确认了如下结果:与将熔融铅用于冷却介质而制成的碳素钢丝相比,将液相Mg-Al-Ca合金20用于冷却介质而制成的碳素钢丝的抗拉强度更高。

尽管在上述的实施例中说明了使用液相Mg-Al-Ca合金20作为用于对加热后的碳素钢丝1A进行冷却的冷却介质的例子,但不言而喻,液相Mg-Al-Ca合金20也可以用作对对象物进行加热的加热介质。

另外,尽管在上述的实施例中使加热后的碳素钢丝1A与液相Mg-Al-Ca合金20直接接触(浸渍),但例如也可以使液相Mg-Al-Ca合金20不与对象物直接接触而是相接近,非接触地将对象物进行加热或冷却。例如通过使液相Mg-Al-Ca合金20在管中流动,能够对管周围进行加热或冷却。

(标号说明)

1A、1B、1C 碳素钢丝

11 加热炉

12 冷却槽(冷却炉)

12A 浴槽

20 液相Mg-Al-Ca合金

21 覆膜

31 硬质合金模具。

- 热交换方法、热交换介质及热交换装置、以及钢丝韧化方法及碳素钢丝

- 热交换器的评价装置、热交换器的评价方法、热交换器的制造方法以及热交换器的设计方法