一种GH4099镍基高温合金的钎焊时效一体化处理工艺

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及有色金属技术领域,尤其涉及一种GH4099镍基高温合金的钎焊时效一体化处理工艺。

背景技术

高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料;并具有较高的高温强度,良好的抗氧化和抗腐蚀性能,良好的疲劳性能、断裂韧性等综合性能。其中,固溶强化型高温合金因具有良好的高温长期稳定性、表面稳定性及良好的机械加工性能和焊接性能,被广泛用于高温、热应力大但机械应力较小的工作条件。在这类合金中,镍基高温合金在航空发动机和燃气轮机得到了广泛应用。

GH4099是一种时效强化型高温合金,其以Ni、Cr为基,以Al、Ti、W、Mo、Co进行综合强化,以B、Mg为晶界强化元素,是一种高热强性材料,因其具有良好的抗高温蠕变能力,主要应用于航空发动机的燃烧室、挡板、加强筋、飞行器固定件以及叶片等零部件,使用温度为1000℃以下。γ′相是GH4099合金中的主要强化相,它的析出温度区间为720℃~950℃,析出峰值出现在800℃~900℃。

真空钎焊是高温合金有效的连接方式之一,焊接变形小,接头光滑美观,适合于焊接精密、复杂部件。高温合金通常的焊接温度高于1040℃,对于时效强化的高温合金,钎焊后析出相会显著粗化、回熔,从而显著降低强度。由于钎焊的温度接近固溶温度,把钎焊后的状态当做固溶态的再进行时效工艺,使得强化相的再次析出,是现有提高强度的一种技术手段,但是真空钎焊过程降温缓慢,影响后续的时效强化效果,使得钎焊后GH4099镍基高温合金的强度仍较低。

发明内容

本发明要解决的技术问题在于如何提高钎焊后GH4099镍基高温合金的强度,针对现有技术中的缺陷,提供了一种GH4099镍基高温合金的钎焊时效一体化处理工艺。

为了解决上述技术问题,本发明提供了一种GH4099镍基高温合金的钎焊时效一体化处理工艺,该方法包括如下步骤:

(1)将GH4099镍基高温合金进行固溶处理,得到固溶处理后的GH4099镍基高温合金;

(2)将所述固溶处理后的GH4099镍基高温合金升温至钎焊温度进行钎焊处理,得到完成钎焊处理后但仍具有所述钎焊温度的GH4099镍基高温合金;

(3)将处于所述钎焊温度的GH4099镍基高温合金降温至时效温度,并在所述时效温度下进行时效处理,从而完成对所述GH4099镍基高温合金的热处理。

本发明与现有技术相比至少具有如下有益效果:

在本发明方法中,在固溶处理的基础上,将完成钎焊处理后仍具有钎焊温度的GH4099镍基高温合金降温至时效温度,以在该时效温度下进行时效处理,从而实现钎焊处理和时效处理的一体化处理。这样的一体化处理不是且无需等待将钎焊处理后的GH4099镍基高温合金降温至室温,如此不仅缩短了GH4099镍基高温合金的处理时间,且工艺步数更少,更加经济、节能,而且通过该钎焊处理和时效处理的一体化处理,进一步增强了钎焊后该GH4099镍基高温合金的时效强化效果,显著提高了该GH4099镍基高温合金的强度。

附图说明

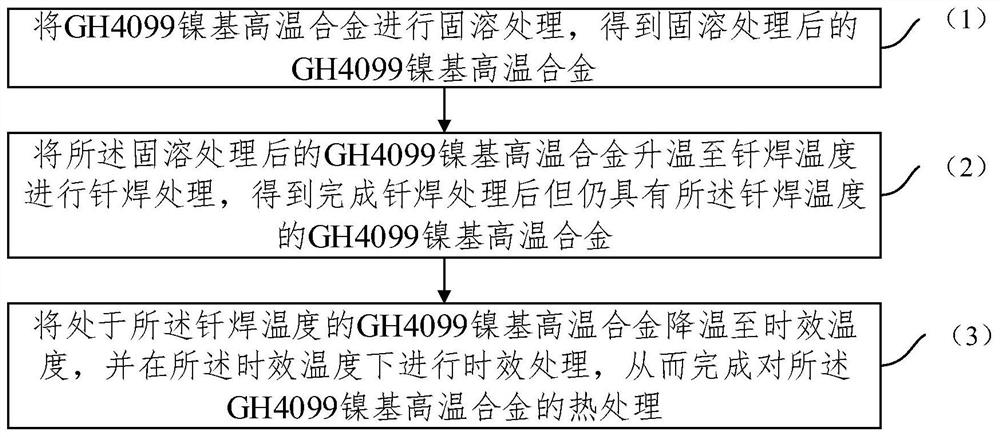

图1是本发明实施例所提供的一种GH4099镍基高温合金的钎焊时效一体化处理工艺的流程图;

图2是本发明实施例所提供的针对GH4099镍基高温合金的钎焊时效一体化处理的工艺曲线;

图3是本发明所提供的针对GH4099镍基高温合金的固熔态的工艺曲线;

图4是本发明所提供的针对GH4099镍基高温合金的钎焊工艺曲线;

图5是本发明所提供的针对GH4099镍基高温合金的两步法钎焊-时效工艺曲线。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1所示,本发明实施例提供的一种GH4099镍基高温合金的钎焊时效一体化处理工艺,该方法包括如下步骤:

步骤(1):将GH4099镍基高温合金进行固溶处理,得到固溶处理后的GH4099镍基高温合金;

步骤(2):将所述固溶处理后的GH4099镍基高温合金升温至钎焊温度进行钎焊处理,得到完成钎焊处理后但仍具有所述钎焊温度的GH4099镍基高温合金;

步骤(3):将处于所述钎焊温度的GH4099镍基高温合金降温至时效温度,并在所述时效温度下进行时效处理,从而完成对所述GH4099镍基高温合金的热处理。

本发明人发现,在固溶处理的基础上,将完成钎焊处理后仍具有钎焊温度的GH4099镍基高温合金降温至时效温度,并在该时效温度下进行时效处理,其中无需等待将钎焊处理后的GH4099镍基高温合金降温至室温,因此缩短了GH4099镍基高温合金的处理时间,且工艺步数更少,更加经济、节能。本发明人还发现,通过该钎焊处理和时效处理的一体化处理,还进一步增强了钎焊后该GH4099镍基高温合金的时效强化效果,显著提高了该GH4099镍基高温合金的强度。

为了改善GH4099镍基高温合金的塑性和韧性,提高韧性及抗蚀性能,消除应力与软化,以便继续加工或成型,对GH4099镍基高温合金进行了固溶处理。

根据一些优选的实施方式,步骤(1)通过如下方式进行:将所述GH4099镍基高温合金升温至固溶温度,进行固溶处理15-60min,并进行冷却后,得到固溶处理后的GH4099镍基高温合金;其中,所述固溶温度为1060-1180℃。

针对固溶处理时间来说,15-60min是指15min至60min范围内的任意值,例如可以为15min、20min、25min、30min、35min、40min、45min、50min、55min或60min。

针对固溶温度来说,1060-1180℃是指1060℃至1180℃范围内的任意值,例如可以为1060℃、1080℃、1100℃、1120℃、1140℃、1160℃或1180℃。

需要说明的是,冷却方式为通过空气进行冷却的方式。通常固溶处理后需将GH4099镍基高温合金冷却至室温(通常为25℃)。

根据一些优选的实施方式,所述固溶处理的固溶温度为1080-1100℃;

所述固溶处理的处理时间为15-30min。

根据一些优选的实施方式,步骤(2)通过如下方式进行:将所述固溶处理后的GH4099镍基高温合金升温至预热温度,并预热保温20-120min;其中,所述预热温度为900-980℃;

将所述预热温度升温至所述钎焊温度,对经预热的GH4099镍基高温合金进行钎焊处理10-60min,得到钎焊后的GH4099镍基高温合金;其中,所述钎焊温度为1040-1100℃。

针对预热保温时间来说,20-120min是指20min至120min范围内的任意值,例如可以为20min、30min、60min、70min、80min、90min、100min、110min或120min。

针对预热温度来说,900-980℃是指900℃至980℃范围内的任意值,例如可以为900℃、920℃、940℃、960℃或980℃。

针对钎焊温度来说,1040-1100℃是指1040℃至1100℃范围内的任意值,例如可以为1040℃、1050℃、1060℃、1070℃、1080℃、1090℃或1100℃。

针对钎焊处理的处理时间来说,10-60min是指10min至60min范围内的任意值,例如可以为10min、20min、30min、40min、50min或60min。

在本发明中,通过预热处理,可以减少焊后淬硬倾向,防止裂纹产生。为了保证钎料组分向GH4099镍基高温合金的基体材料充分扩散和溶解,避免钎焊温度过低不能使合金元素充分溶解,以及钎焊温度过高将使母材的晶粒长大,影响GH4099镍基高温合金性能。因此选择钎焊温度为1040-1100℃,钎焊处理的处理时间为10-60min。

本发明对钎焊处理所用的钎焊设备没有特别的限制,但是优选为真空钎焊设备。

根据一些优选的实施方式,所述钎焊温度为1060-1080℃;

所述钎焊处理的处理时间为10-30min。

根据一些优选的实施方式,步骤(3)通过如下方式进行:将所述钎焊温度在10-60min内降至所述时效温度。

针对由钎焊温度降至时效温度的时间来说,10-60min是指10min至60min范围内的任意值,例如可以为10min、20min、30min、40min、50min或60min。

根据一些优选的实施方式,所述时效温度为800-950℃;所述时效处理的处理时间为2-6h。

针对时效温度来说,800-950℃是指800℃至950℃范围内的任意值,例如可以为800℃、820℃、840℃、850℃、860℃、880℃、900℃、920℃、940℃或950℃。

针对时效处理的处理时间来说,2-6h是指2h至6h范围内的任意值,例如可以为2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h或6h。

根据一些优选的实施方式,所述时效温度为850-90℃。

根据一些优选的实施方式,步骤(2)中,钎焊处理中所用的钎料为BNi73CrFeSiB。在本发明中,为了进一步消除工件的内应力,稳定组织和尺寸,改善机械性能,增加了对GH4099镍基高温合金的时效处理。

根据一些优选的实施方式,所述GH4099镍基高温合金的组分包含:C≤0.08wt%,Cr 17-20wt%,Fe≤2.0wt%,Co 5.0-8.0wt%,W 5.0-7.0wt%,Mo 3.5-4.5wt%,Al 1.70-2.40wt%,Ti 1.0-1.5wt%,B≤0.005wt%,不可避免杂质<0.1wt%,余量为Ni。

为了更加清楚地说明本发明的技术方案及优点,下面通过几个实施例对一种GH4099镍基高温合金的钎焊时效一体化处理工艺进行详细说明。

实施例1

本实施例所采用的GH4099镍基高温合金的组分如下:C 0.03wt%,Cr 18.6wt%,Fe 0.8wt%,Co 6.3wt%,W 5.8wt%,Mo 4.0wt%,Al 2.1wt%,Ti 1.2wt%,余量为Ni。

按照如图2所示的工艺曲线对该GH4099镍基高温合金进行钎焊时效一体化处理,包括如下步骤:

(1)将所述GH4099镍基高温合金升温至固溶温度1080℃,进行固溶处理20min,并通过空气冷却至室温后,得到固溶处理后的GH4099镍基高温合金;

(2)将所述固溶处理后的GH4099镍基高温合金置于真空钎焊炉中,在1.5h升温至预热温度940℃,并预热保温40min;

在10min内将所述预热温度升温至所述钎焊温度1070℃,采用BNi73CrFeSiB钎料对经预热的GH4099镍基高温合金进行钎焊处理15min,得到钎焊后的GH4099镍基高温合金;

(3)将所述钎焊温度在15min内降至所述时效温度900℃,进行时效处理4h,并通过空气冷却至室温,完成对所述GH4099镍基高温合金的热处理。

在室温下经拉伸测试发现,采用该方法处理的GH4099镍基高温合金,其力学性能优异,由表1可知,其抗拉强度为1052±35MPa,屈服强度为566±15MPa,延伸率为24.3±0.9%,其中,抗拉强度超过1000MPa。

需要说明的是,表1中有不同状态下GH4099镍基高温合金的抗拉强度、屈服强度和延伸率。

实施例2

GH4099镍基高温合金的组分如下:C 0.03wt%,Cr 18.6wt%,Fe 0.8wt%,Co6.3wt%,W 5.8wt%,Mo 4.0wt%,Al 2.1wt%,Ti 1.2wt%,余量为Ni。

按照如图2所示的工艺曲线对该GH4099镍基高温合金进行钎焊时效一体化处理,包括如下步骤:

(1)将所述GH4099镍基高温合金升温至固溶温度1100℃,进行固溶处理30min,并通过空气冷却至室温后,得到固溶处理后的GH4099镍基高温合金;

(2)将所述固溶处理后的GH4099镍基高温合金置于真空钎焊炉中,在2.5h升温至预热温度940℃,并预热保温60min;

在30min内将所述预热温度升温至所述钎焊温度1060℃,采用BNi73CrFeSiB钎料对经预热的GH4099镍基高温合金进行钎焊处理30min,得到钎焊后的GH4099镍基高温合金;

(3)将所述钎焊温度在20min内降至所述时效温度900℃,进行时效处理6h,并通过空气冷却至室温,完成对所述GH4099镍基高温合金的热处理。

在室温下经拉伸测试发现,采用该方法处理的GH4099镍基高温合金,其力学性能优异,由表1可知,其抗拉强度为1030±41MPa,屈服强度为545±21MPa,延伸率为23.5±0.7%,其中,抗拉强度超过1000MPa。

实施例3

GH4099镍基高温合金的组分如下:C 0.03wt%,Cr 18.6wt%,Fe 0.8wt%,Co6.3wt%,W 5.8wt%,Mo 4.0wt%,Al 2.1wt%,Ti 1.2wt%,余量为Ni。

按照如图2所示的工艺曲线对该GH4099镍基高温合金进行钎焊时效一体化处理,包括如下步骤:

(1)将所述GH4099镍基高温合金升温至固溶温度1080℃,进行固溶处理20min,并通过空气冷却至室温后,得到固溶处理后的GH4099镍基高温合金;

(2)将所述固溶处理后的GH4099镍基高温合金置于真空钎焊炉中,在3.5h升温至预热温度950℃,并预热保温100min;

在30min内将所述预热温度升温至所述钎焊温度1080℃,采用BNi73CrFeSiB钎料对经预热的GH4099镍基高温合金进行钎焊处理10min,得到钎焊后的GH4099镍基高温合金;

(3)将所述钎焊温度在20min内降至所述时效温度900℃,进行时效处理2h,并通过空气冷却至室温,完成对所述GH4099镍基高温合金的热处理。

在室温下经拉伸测试发现,采用该方法处理的GH4099镍基高温合金,其力学性能优异,抗拉强度为1012±23MPa,屈服强度为540±24MPa,延伸率为22.6±1.0%,其中,抗拉强度超过1000MPa。

对比例1

对比例1与实施例1基本相同,不同之处在于:固溶处理的处理时间为15min,预热温度的升温时间为2.5h,预热温度为950℃,由预热温度至钎焊温度的升温时间为30min,钎焊处理的处理时间为20min,由钎焊温度至时效温度的降温时间为25min,时效温度为800℃。

在室温下经拉伸测试发现,采用该方法处理的GH4099镍基高温合金,由表1可知,其抗拉强度为922±28MPa,屈服强度为543±16MPa,延伸率为15.3±1.7%。其中,由于时效温度过低,析出相未完全析出,使得该GH4099镍基高温合金的力学性能较差,抗拉强度未超过1000MPa。

对比例2

对比例2与实施例1基本相同,不同之处在于:固溶温度为1120℃,钎焊处理的处理时间为20min,由钎焊温度至时效温度的降温时间为60min,时效温度为950℃。

在室温下经拉伸测试发现,采用该方法处理的GH4099镍基高温合金,由表1可知,其抗拉强度为881±41MPa,屈服强度为508±25MPa,延伸率为21.6±2.0%。其中,由于时效温度过高,析出相稀疏粗大,使得该GH4099镍基高温合金的力学性能较差,抗拉强度未超过900MPa。

对比例3

对比例3与实施例1基本相同,不同之处在于:固溶温度为1180℃,固溶处理的处理时间为15min,预热温度的升温时间为2.5h,预热温度为950℃,由预热温度至钎焊温度的升温时间为30min,钎焊处理的处理时间为60min,由钎焊温度至时效温度的降温时间为20min,时效处理的处理时间为2h。

在室温下经拉伸测试发现,采用该方法处理的GH4099镍基高温合金,由表1可知,其抗拉强度为836±30MPa,屈服强度为533±19MPa,延伸率为18.6±2.1%。其中,由于钎焊处理的处理时间过长,导致晶粒粗化,使得该GH4099镍基高温合金的力学性能较差。

对比例4

对比例4与实施例1基本相同,不同之处在于:预热温度的升温时间为4h,预热温度为900℃,由预热温度至钎焊温度的升温时间为30min,钎焊温度为1040℃,钎焊处理的处理时间为30min,由钎焊温度至时效温度的降温时间为20min,时效处理的处理时间为2h。

采用该方法处理的GH4099镍基高温合金,焊料并未完全熔化。

对比例5

对比例5中所使用的GH4099镍基高温合金的组分与实施例1相同。

按照如图3所示的工艺曲线对该GH4099镍基高温合金进行处理,包括如下步骤:

将所述GH4099镍基高温合金升温至固溶温度1080℃,进行固溶处理15min,并通过空气冷却至室温后,得到固溶处理后的GH4099镍基高温合金,完成对所述GH4099镍基高温合金的热处理。

在室温下经拉伸测试发现,采用该方法处理的GH4099镍基高温合金,由表1可知,其抗拉强度为603±15MPa,屈服强度为336±7MPa,延伸率为34.2±0.7%。其中,该GH4099镍基高温合金的力学性能较差,抗拉强度未超过700MPa。

对比例6

对比例6中所使用的GH4099镍基高温合金的组分与实施例1相同。

按照如图4所示的工艺曲线对该GH4099镍基高温合金进行钎焊处理,包括如下步骤:

(1)将所述GH4099镍基高温合金升温至固溶温度1080℃,进行固溶处理15min,并通过空气冷却至室温后,得到固溶处理后的GH4099镍基高温合金;

(2)将所述固溶处理后的GH4099镍基高温合金置于真空钎焊炉中,在2.5h升温至预热温度940℃,并预热保温40min;

在30min内将所述预热温度升温至所述钎焊温度1070℃,采用BNi73CrFeSiB钎料对经预热的GH4099镍基高温合金进行钎焊处理15min,得到钎焊后的GH4099镍基高温合金;

(3)将钎焊后的GH4099镍基高温合金在空气中冷却6h降至室温,完成对所述GH4099镍基高温合金的热处理。

在室温下经拉伸测试发现,采用该方法处理的GH4099镍基高温合金,由表1可知,其抗拉强度为729±29MPa,屈服强度为409±13MPa,延伸率为25.9±2.5%,其中,由于钎焊温度接近固溶温度,使得缓慢冷却过程中析出相少量析出,抗拉强度未超过800MPa,并未显著提高GH4099镍基高温合金的强度。

对比例7

对比例7与对比例6基本相同,不同之处在于:在将钎焊后的GH4099镍基高温合金在空气中冷却6h降至室温之后,将该钎焊后的GH4099镍基高温合金升温至900℃,进行时效处理4h,完成对所述GH4099镍基高温合金的热处理。

对比例7按照如图5所示的工艺曲线对该GH4099镍基高温合金进行两步法钎焊-时效处理。

在室温下经拉伸测试发现,采用该方法处理的GH4099镍基高温合金,由表1可知,其抗拉强度为861±23MPa,屈服强度为482±17MPa,延伸率为18.8±1.8%。其中,由于钎焊温度降温缓慢,降温过程中析出的部分析出相影响了后续时效过程中析出相的弥散析出,因此GH4099镍基高温合金的强度未得到显著提高,而且由于固溶处理后降温至室温,再从室温升温至时效处理,能耗显著增大。

表1

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。