一种锂电池电解液注液方法

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及锂电池技术领域,具体的说是一种锂电池电解液注液方法。

背景技术

随着世界能源与环保形势日趋紧张,锂电池作为新能源越来越受到人们的青睐,电解液是锂电池的重要组成部分,在锂电池内部的主要作用是在正负极之间导通离子,所以在锂电池的生产过程中电解液的注液工作尤为重要。

现有的技术中对锂电池进行电解液注液时存在以下问题:

1.在工厂大规模机械化生产或者小规模人工进行电解液的注液时,难以持续性保持电解液的注液量的一致性,使得前后生产的锂电池内电解液量不同,导致生产的锂电池存在一定差异。

2.在进行电解液注液时,注液设备的出液口在每次的注液完成后其上可能会残留一些电解液,在多次的注液后残留的电解液会聚集,聚集的电解液会随机被带到某个锂电池外壳内,影响注液精度,同时还可能滴落到设备和锂电池外壳上造成污染。

发明内容

为了解决上述问题,本发明提供了一种锂电池电解液注液方法,可以解决上述背景技术中提出的问题。

为了实现上述目的,本发明采用以下技术方案来实现:一种锂电池电解液注液方法,其使用了一种锂电池电解液注液设备,该设备包括输送机构、输送台、升降机构、注液机构和擦拭机构,所述输送台设置在输送机构上并通过输送机构进行输送,升降机构设置在输送台上方,升降机构上设置有注液机构和擦拭机构;其中:

所述升降机构包括二号安装板、升降槽、升降板、安装槽、升降块和升降气缸,二号安装板对称设置在输送机构的前后两侧,二号安装板上开设有升降槽,升降板滑动设置在二号安装板之间,升降板中部开设有安装槽,升降板前后两端设置有升降块,且升降块与升降板固定连接,两个升降块与前后两侧的升降槽均滑动配合,升降气缸设置在二号安装板相对外侧壁上,且升降气缸位于升降槽上方,升降气缸的活塞杆下端与升降块连接,注液机构设置在安装槽内侧,擦拭机构设置在升降板的前后两侧;

所述注液机构包括注液箱、注液筒、注液头、活塞垫圈、伸缩管、一号截止支链、二号截止支链、往复板、往复支链、供液管和连接软管,所述注液箱设置在安装槽内侧,注液箱下侧壁呈矩形阵列穿设有注液筒,注液筒为上下两端开口的筒形结构,注液头设置在注液筒的下端,且注液头与注液筒内连通,伸缩管靠近下端的外壁上设置有活塞垫圈,活塞垫圈滑动设置在注液筒内,一号截止支链与二号截止支链分别设置在注液头和伸缩管内,注液箱内侧壁之间滑动设置有往复板,往复板与伸缩管固定连接,且伸缩管上端穿过往复板,伸缩管与往复板固定连接,注液箱的上侧设置有带动往复板上下往复运动的往复支链,往复支链前侧的注液箱侧壁上设置有供液管,伸缩管与供液管之间通过连接软管连接;

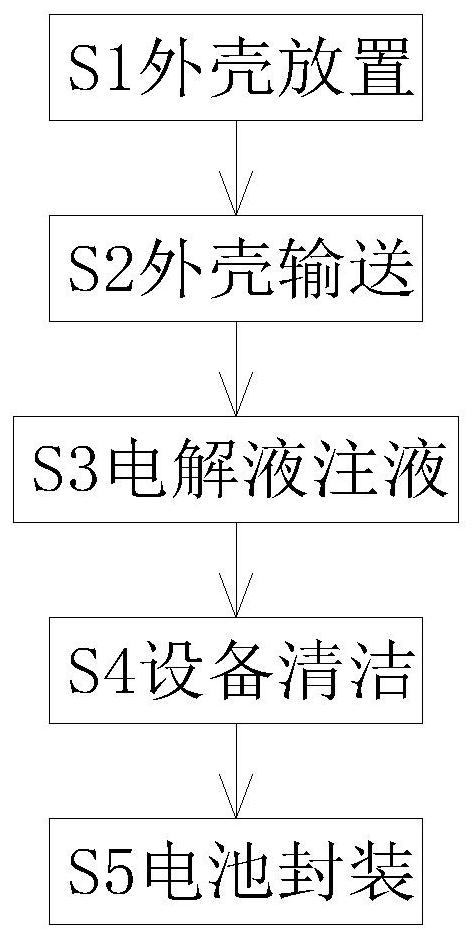

采用上述锂电池电解液注液设备在对锂电池进行电解液注液时,包括以下步骤:

S1、外壳放置:将设置有电芯的圆柱形锂电池外壳开口向上放置输送台上;

S2、外壳输送:通过输送机构将输送台输送至注液机构正下方;

S3、电解液注液:通过升降机构带动注液机构向下运动,使得注液机构将电解液注射到锂电池外壳内;

S4、设备清洁:通过擦拭机构对注液机构进行清洁,防止电解液滴落至设备上或者锂电池外壳上造成污染;

S5、电池封装:通过输送机构将输送台向左输送进行后续焊接电池帽和封装的工作。

作为本发明的一种优选技术方案,所述输送机构包括一号安装板、一号传动辊、二号传动辊、一号传动带、二号传动带、一号稳定板和二号稳定板,所述一号安装板前后对称设置,一号传动辊对称设置在一号安装板之间的左右两侧,一号传动辊上方的一号安装板相对面均对称设置有二号传动辊,一号传动辊之间通过一号传动带连接,位于同一个一号安装板上的两个二号传动辊之间通过二号传动带连接,一号传动带内侧且在一号安装板之间设置有一号稳定板,且一号稳定板与一号传动带滑动配合,二号传动带内侧且在一号安装板上设置有二号稳定板,且二号稳定板与二号传动带滑动配合。

作为本发明的一种优选技术方案,所述一号传动带和二号传动带之间的一号安装板侧壁上对称设置有辊架,所述辊架之间均匀设置有转动辊,转动辊与辊架转动连接。

作为本发明的一种优选技术方案,所述输送台包括输送板、放置板和放置槽,所述放置板设置在输送板上端,放置板上端均匀设置有放置槽,放置槽与注液头一一对应。

作为本发明的一种优选技术方案,所述注液头为上下两端开口的筒形结构,且注液头的下端为锥形结构。

作为本发明的一种优选技术方案,所述一号截止支链包括一号固定环、一号顶伸弹簧、一号截止球、一号截止环和一号密封槽,所述一号固定环设置在注液头内,一号顶伸弹簧设置在一号固定环的上端,一号顶伸弹簧的上端设置有一号截止球,一号截止环设置在一号截止球上侧的注液头内,且一号截止环下端开设有与一号截止球配合的一号密封槽。

作为本发明的一种优选技术方案,所述二号截止支链包括二号固定环、二号顶伸弹簧、二号截止球、二号截止环和二号密封槽,所述二号固定环设置在伸缩管内,二号顶伸弹簧设置在二号固定环的上端,二号顶伸弹簧的上端设置有二号截止球,二号截止环设置在二号截止球上侧的伸缩管内,且二号截止环下端开设有与二号截止球配合的二号密封槽。

作为本发明的一种优选技术方案,作为本发明的一种优选技术方案,所述往复支链包括三号安装板、驱动电机、转动杆、滑动柱、限位板、往复框和往复杆,所述三号安装板设置在注液箱上端的中部位置,三号安装板右端设置有驱动电机,驱动电机的输出轴穿过三号安装板的一端设置有转动杆,转动杆远离驱动电机的输出轴的一端设置有滑动柱,三号安装板左端面的前后两侧设置有限位板,限位板之间滑动设置有回形结构的往复框,滑动柱滑动配合在往复框内侧,往复框下端设置有往复杆,往复杆滑动穿过注液箱上侧壁进入注液箱内,且往复杆下端与往复板连接。

作为本发明的一种优选技术方案,所述擦拭机构包括四号安装板、固定辊、电动推杆、拉动板、夹紧辊、擦拭带和让位孔,所述四号安装板安装在升降板前后两侧的上端,四号安装板之间的上侧对称设置有固定辊,固定辊与四号安装板转动连接,电动推杆设置在升降板下端面的前后两侧,电动推杆的伸缩杆下端设置有拉动板,拉动板之间的左右两侧对称设置有夹紧辊,两个固定辊与拉动板上侧的两个夹紧辊之间通过擦拭带连接,擦拭带上开设有与注液头一一对应的让位孔。

本发明的有益效果是:

1.该锂电池电解液注液方法,通过输送机构、输送台、升降机构、注液机构和擦拭机构之间的组合作用,能够批量注液且保持注液量的精确和稳定性,也能够解决电解液滴落至设备和锂电池外壳上的问题,有效的避免电解液对设备和锂电池外壳的污染,同时也防止了聚集的电解液被随机带到某个锂电池外壳内,进一步保证了注液精度。

2.本发明设计的输送机构能够保证锂电池外壳在输送过程中的稳定性,从而保证注液的稳定进行。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1是本发明的流程图;

图2是本发明的结构示意图;

图3是本发明侧面剖视结构示意图;

图4是本发明图3的A处局部放大图;

图5是本发明图3的B处局部放大图;

图6是本发明输送机构的结构示意图;

图7是本发明图3的C处局部放大图;

图8是本发明往复支链的结构示意图;

图9是本发明图3的D-D向局部断面图(除去二号安装板和升降气缸);

图10是本发明输送台的结构示意图。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

参阅1-10所示,一种锂电池电解液注液方法,其使用了一种锂电池电解液注液设备,该设备包括输送机构1、输送台2、升降机构3、注液机构4和擦拭机构5,所述输送台2设置在输送机构1上并通过输送机构1进行输送,升降机构3设置在输送台2上方,升降机构3上设置有注液机构4和擦拭机构5;其中:

所述输送机构1包括一号安装板11、一号传动辊12、二号传动辊13、一号传动带14、二号传动带15、一号稳定板16和二号稳定板17,所述一号安装板11前后对称设置,一号传动辊12对称设置在一号安装板11之间的左右两侧,一号传动辊12上方的一号安装板11相对面均对称设置有二号传动辊13,一号传动辊12之间通过一号传动带14连接,位于同一个一号安装板11上的两个二号传动辊13之间通过二号传动带15连接,一号传动带14内侧且在一号安装板11之间设置有一号稳定板16,且一号稳定板16与一号传动带14滑动配合,二号传动带15内侧且在一号安装板11上设置有二号稳定板17,且二号稳定板17与二号传动带15滑动配合;

所述输送台2包括输送板21、放置板22和放置槽23,所述放置板22设置在输送板21上端,放置板22上端均匀设置有放置槽23,放置槽23与注液头43一一对应;

具体工作时,将设置有电芯的圆柱形锂电池外壳开口向上放置在放置槽23内,再将输送板21两端对应放置在右侧的一号传动带14和二号传动带15之间夹紧,一号传动辊12与二号传动辊13通过外部驱动进行转动,且一号传动辊12与二号传动辊13转动方向相反,一号传动带14和二号传动带15带动输送台2向左逐渐输送至注液机构4正下方,放置槽23与注液头43一一对应时,一号传动辊12与二号传动辊13停止转动,其中的一号稳定板16和二号稳定板17能够防止一号传动带14和二号传动带15被压弯,使输送机构1保持稳定输送。

所述一号传动带14和二号传动带15之间的一号安装板11侧壁上对称设置有辊架111,所述辊架111之间均匀设置有转动辊112,转动辊112与辊架111转动连接;通过转动辊112能够输送板21进行限位,使得输送板21在向左侧输送时保持稳定。

所述升降机构3包括二号安装板31、升降槽32、升降板33、安装槽34、升降块35和升降气缸36,二号安装板31对称设置在输送机构1的前后两侧,二号安装板31上开设有升降槽32,升降板33滑动设置在二号安装板31之间,升降板33中部开设有安装槽34,升降板33前后两端设置有升降块35,且升降块35与升降板33固定连接,两个升降块35与前后两侧的升降槽32均滑动配合,升降气缸36设置在二号安装板31相对外侧壁上,且升降气缸36位于升降槽32上方,升降气缸36的活塞杆下端与升降块35连接,注液机构4设置在安装槽34内侧,擦拭机构5设置在升降板33的前后两侧;

具体工作时,升降气缸36工作,升降气缸36的活塞杆伸出带动升降块35向下运动,升降板33跟随向下运动,升降板33带动注液机构4向下运动,使得注液头43伸入锂电池外壳内。

所述注液机构4包括注液箱41、注液筒42、注液头43、活塞垫圈44、伸缩管45、一号截止支链46、二号截止支链47、往复板48、往复支链49、供液管410和连接软管411,所述注液箱41设置在安装槽34内侧,注液箱41下侧壁呈矩形阵列穿设有注液筒42,注液筒42为上下两端开口的筒形结构,注液头43设置在注液筒42的下端,且注液头43与注液筒42内连通,伸缩管45靠近下端的外壁上设置有活塞垫圈44,活塞垫圈44滑动设置在注液筒42内,一号截止支链46与二号截止支链47分别设置在注液头43和伸缩管45内,注液箱41内侧壁之间滑动设置有往复板48,往复板48与伸缩管45固定连接,且伸缩管45上端穿过往复板48,注液箱41的上侧设置有带动往复板48上下往复运动的往复支链49,往复支链49前侧的注液箱41侧壁上设置有供液管410,伸缩管45与供液管410之间通过连接软管411连接;

具体工作时,供液管410与外部的电解液储存设备连接,在注液头43伸入锂电池外壳内时,往复支链49带动往复板48向下运动,往复板48带动伸缩管45向下并通过活塞垫圈44的作用对注液筒42内的电解液挤压,使得一号截止支链46打开,电解液从注液头43下端注入锂电池外壳内,注液完成后升降气缸36的活塞杆收缩使得注液箱41向上运动,从而注液头43退出锂电池外壳。

所述注液头43为上下两端开口的筒形结构,且注液头43的下端为锥形结构,锥形结构具有导向作用,使注液头43能够准确插入锂电池外壳内。

所述一号截止支链46包括一号固定环461、一号顶伸弹簧462、一号截止球463、一号截止环464和一号密封槽465,所述一号固定环461设置在注液头43内,一号顶伸弹簧462设置在一号固定环461的上端,一号顶伸弹簧462的上端设置有一号截止球463,一号截止环464设置在一号截止球463上侧的注液头43内,且一号截止环464下端开设有与一号截止球463配合的一号密封槽465;

具体工作时,当伸缩管45向下并通过活塞垫圈44的作用对注液筒42内的电解液挤压时,注液筒42内的压力变大,电解液顶动一号截止球463向下滑动,使得一号截止球463脱离密封槽,从而电解液通过一号截止环464进入一号截止环464和一号固定环461之间,随后通过一号固定环461从注液头43下端进入电池外壳内,在此过程中二号截止球473受到电解液和二号顶伸弹簧472向上的力,使得二号截止球473顶紧二号密封槽475,从而防止电解液向上回流。

所述二号截止支链47包括二号固定环471、二号顶伸弹簧472、二号截止球473、二号截止环474和二号密封槽475,所述二号固定环471设置在伸缩管45内,二号顶伸弹簧472设置在二号固定环471的上端,二号顶伸弹簧472的上端设置有二号截止球473,二号截止环474设置在二号截止球473上侧的伸缩管45内,且二号截止环474下端开设有与二号截止球473配合的二号密封槽475;

在注液箱41被升降机构3带动向上运动时,通过往复支链(49)带动往复板48向上运动,往复板48带动伸缩管45向上运动,并通过活塞垫圈44的作用使得注液筒42内的压力减小,二号截止球473上侧的压力大于二号截止球473下侧的压力,使得二号截止球473向下运动脱离二号密封槽475,电解液通过供液管410和连接软管411吸入伸缩管45内,电解液通过二号截止环474和二号固定环471进入注液筒42内,此时的一号截止球463由于受到下侧的压力和一号顶伸弹簧462的顶伸力与一号密封槽465配合密封,从而防止电解液流出。

所述往复支链49包括三号安装板491、驱动电机492、转动杆493、滑动柱494、限位板495、往复框496和往复杆497,所述三号安装板491设置在注液箱41上端的中部位置,三号安装板491右端设置有驱动电机492,驱动电机492的输出轴穿过三号安装板491的一端设置有转动杆493,转动杆493远离驱动电机492的输出轴的一端设置有滑动柱494,三号安装板491左端面的前后两侧设置有限位板495,限位板495之间滑动设置有回形结构的往复框496,滑动柱494滑动配合在往复框496内侧,往复框496下端设置有往复杆497,往复杆497穿过注液箱41上侧壁进入注液箱41内并与往复板48连接;

具体工作时,驱动电机492工作,驱动电机492的输出轴转动通过转动杆493带动滑动柱494对往复框496进行拨动,滑动柱494在往复框496内滑动的同时带动往复框496在限位板495之间上下往复运动,从而往复框496通过往复杆497带动往复板48上下往复运动,在往复支链49的往复运动中带动往复板48往复运动的距离固定,使得注液筒42每次进入锂电池外壳内的电解液量保持不变,从而保证了注液量的准确性和稳定性。

所述擦拭机构5包括四号安装板51、固定辊52、电动推杆53、拉动板54、夹紧辊55、擦拭带56和让位孔57,所述四号安装板51安装在升降板33前后两侧的上端,四号安装板51之间的上侧对称设置有固定辊52,固定辊52与四号安装板51转动连接,电动推杆53设置在升降板33下端面的前后两侧,电动推杆53的伸缩杆下端设置有拉动板54,拉动板54之间的左右两侧对称设置有夹紧辊55,两个固定辊52与拉动板54上侧的两个夹紧辊55之间通过擦拭带56连接,擦拭带56上开设有与注液头43一一对应的让位孔57;

具体工作时,当注液箱41向下运动时,电动推杆53的伸缩杆收缩通过拉动板54带动夹紧辊55向上运动,夹紧辊55夹紧其之间的擦拭带56向上使得注液头43穿过让位孔57,对锂电池外壳进行注液,当注液箱41向上运动且注液头43脱离锂电池外壳时,电动推杆53的伸缩杆伸出带动夹紧辊55向下运动使得擦拭带56张紧,固定辊52通过外部驱动进行转动带动擦拭带56传动,擦拭带56内侧壁与注液头43接触,使得擦拭带56内侧能够对注液头43下端进行擦拭,注液头43下端残留的少量电解液被擦去,从而防止了注液头43因残留聚集过多的电解液出现滴落至设备和锂电池外壳上的情况,有效的避免对设备和锂电池外壳的污染,同时也防止了聚集的电解液随机带到某个锂电池外壳内,保证了注液精度;最后通过输送机构1将输送台2向左输送进行后续焊接电池帽和封装的工作。

采用上述锂电池电解液注液设备在对锂电池进行电解液注液时,包括以下步骤:

S1、外壳放置:将设置有电芯的圆柱形锂电池外壳开口向上放置在放置槽23内;

S2、外壳输送:将输送板21两端对应放置在右侧的一号传动带14和二号传动带15之间夹紧,一号传动辊12与二号传动辊13通过外部驱动进行转动,且一号传动辊12与二号传动辊13转动方向相反,一号传动带14和二号传动带15带动输送台2向左逐渐输送至注液机构4正下方,放置槽23与注液头43一一对应时,一号传动辊12与二号传动辊13停止转动;

S3、电解液注液:升降气缸36工作,升降气缸36的活塞杆伸出带动升降块35向下运动,升降板33跟随向下运动,升降板33带动注液机构4向下运动,使得注液头43伸入锂电池外壳内,供液管410与外部的电解液储存设备连接,在注液头43伸入锂电池外壳内时,往复支链49带动往复板48向下运动,往复板48带动伸缩管45向下并通过活塞垫圈44的作用对注液筒42内的电解液挤压,使得一号截止支链46打开,电解液从注液头43下端注入锂电池外壳内,注液完成后升降气缸36的活塞杆收缩使得注液箱41向上运动,从而注液头43退出锂电池外壳;

S4、设备清洁:当注液箱41向下运动时,电动推杆53的伸缩杆收缩带动夹紧辊55向上运动,夹紧辊55夹紧其之间的擦拭带56向上使得注液头43穿过让位孔57,对锂电池外壳进行注液,当注液箱41向上运动且注液头43脱离锂电池外壳时,电动推杆53的伸缩杆伸出带动夹紧辊55向下运动使得擦拭带56张紧,固定辊52通过外部驱动进行转动带动擦拭带56传动,使得擦拭带56内侧能够对注液头43下端进行擦拭,注液头43下端残留的少量电解液被擦去,从而防止了注液头43因残留聚集过多的电解液出现滴落至设备和锂电池外壳上的情况;

S5、电池封装:通过输送机构1将输送台2向左输送进行后续焊接电池帽和封装的工作。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种软包锂电池电解液的注液装置及注液方法

- 带电解液挥发气吸收功能的锂电池电解液注液系统